Нормирование технологических процессов

- Главная /

- Основные понятия /

- Нормирование технологических процессов

Под нормированием технологических процессов понимают назначение технически обоснованных норм времени на продолжительность выполнения операций.

Технически обоснованной нормой времени называют время выполнения технологической операции в определённых организационно — технических условиях, наиболее благоприятных для данного типа производства.

На основе технически обоснованных норм времени устанавливают расценки, определяют производительность труда, осуществляют планирование производства и т. п.

Различают следующие нормы времени:

To — основное (машинное) технологическое время, мин, — время затраченное резание

, (39)

где:

L — длина обработки, мм ; S — подача, мм/об ; n — частота вращения шпинделя, мин-1; i — число рабочих ходов (проходов).

L=l0+l1+l2, мм (40)

Где:

l0 — длина обрабатываемой поверхности в направлении обработки, мм ; l1 — длина врезания, мм ; l2 — перебег режущего инструмента, мм .

При точении и обработке осевым режущим инструментом длина врезания определяется по формуле, мм

, (41)

где:

t — глубина резания, мм ; j — главный угол в плане.

При фрезеровании цилиндрическими, дисковыми и фасонными фрезами длина врезания, мм

(42)

Для торцовых фрез при симметричном резании длина врезания, мм

(43)

Перебег инструмента при обработке глухих отверстий равен нулю, в остальных случаях перебег, мм

(44)

Твсп — вспомогательное время, затраченное на управление станком, установку, закрепление и снятие детали, подвод и отвод режущего инструмента, измерение детали, мин.

Торм — время на организацию рабочего места, затраченное на смазывание станка, удаление стружки, уборку рабочего места, установку и снятие режущего инструмента, мин.

Тотд — время на отдых, мин.

Тшт — штучное время — продолжительность выполнения технологической операции, не учитывающее время на подготовку исполнителя (рабочего) к выполнению данной операции.

Тп.з. — подготовительно-заключительное время, необходимое на ознакомление исполнителя с чертежом, получение консультаций у мастера, настройку станка и приспособлений. Это время распределяется не на одну деталь, а на всю партию деталей (n), подлежащих изготовлению.

Тш. к. — штучно-калькуляционное время, это и есть технически обоснованная норма времени на выполнение операции.

Все эти нормы времени приводятся в нормативно — справочной литературе.

Все нормы времени связаны между собой следующими приблизительными соотношениями:

Сокращение времени на обработку детали — Тшт. повышает производительность труда. Это сокращение возможно только за счёт уменьшения To (уменьшение припусков на обработку, применение многоинструментной обработки, применение режущего инструмента повышенной стойкости и соответствующей интенсификацией режимов обработки) и Твсп. (применение станочных быстродействующих приспособлений, фасонного и комбинированного режущего инструмента, и т. п.).

Справочник

Подготовительно-заключительное время (Тп.з.) на токарные станки

Подготовительно-заключительное время (Тп.з.) на сверлильные станки

Подготовительно-заключительное время (Тп.з.) на фрезерные станки

Время на установку и снятие деталей (Тв.у.) в самоцентрирующем патроне

Время на установку и снятие деталей (Тв.у.) прутка на токарном станке

Время на установку и снятие деталей (Тв.у.) на оправке

Время на установку и снятие деталей (Тв.у.) на сверлильных станках

Время на установку и снятие деталей (Тв.у.) на фрезерных станках

- Инструментальные материалы

- Проектирование технологических процессов

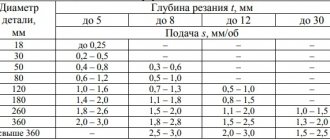

Основное время при точении

Основное технологическое время Т

о (мин) рассчитывается по каждому переходу на основании установленных режимов резания по формулам:.

Для токарных и сверлильных работ:

| , | (6.1) |

для резьбонарезных работ:

| , | (6.2) |

для фрезерных работ:

| , | (6.3) |

где L

– расчетная длина обработки, мм;

n

– частота вращения шпинделя, об/мин;.

n

обр— частота вращения шпинделя при холостом вращении в обратную сторону, об/мин;

S

– подача за один оборот шпинделя, мм/об;

S

м– подача за одну минуту (минутная подача), мм/мин;

S

z– подача на зуб, мм/зуб;

z

– число зубьев фрезы,

i

— количество проходов.

Число оборотов шпинделя вычисляется по формуле:

,

где v

– скорость резания (см. приложения 5);

D

– диаметр заготовки, мм

.

Далее полученное значение округляется до ближайшего согласно техническим данным станка.

Для плоского шлифования с двойным ходом стола:

| , | (6.4) |

где L

– расчетный ход стола (мм);

Н

– ширина шлифования (мм);

h

– припуск на обработку (мм);

К

– коэффициент учитывающий точность шлифования и износ круга (при обычном шлифовании

К

=(1,2. 1,4), при чистовом

К

=(1,3. 1,7);

t

– глубина резания (мм).

S

поп – поперечная подача (при чистовом шлифовании

S

поп= (0,003. 0,005) мм/дв.ход, при обычном 0,005. 0,10 мм/дв.ход);

S

ПР – продольная подача (мм/об):

, ,

где В

– ширина круга,

b

– коэффициент шлифования (для предварительной обработки

b

=(0,4. 0,7), для чистовой

b

=(0,25. 0,35).

Для круглого наружного и внутреннего шлифования.

| , | (6.5) |

где L

– расчетная длина обработки, мм (

L

=

l

+

В

,

l

-длина обрабатываемой детали,

В

-ширина круга);

h

– припуск на обработку,

К

– коэффициент учитывающий точность шлифования и износ круга (при черновом шлифовании

К

=(1,3. 1,4), при чистовом

К

=(1,3. 1,7);

n

Д –расчетная частота вращения детали:

, 1/мин,

где D

Д – диаметр детали;

t

-глубина резания, мм;

v

Д – скорость вращения детали.

В табл. 6.1 приведены наиболее часто встречающиеся схемы обработки при точении, нарезании резьбы, сверлении и фрезеровании и соответствующие этим схемам формулы расчета длины обработки, принимаемой при определении основного времени. В табл. 6.2 – 6.3 даны значения величины l

1и

l

2при различных видах обработки.

Определение нормы времени на обработку деталей

В число основных факторов, составляющих технологический процесс, входит время, потребное на обработку детали.

Оно является технической нормой времени для оплаты работы, для калькуляции стоимости детали и изделия и для подсчёта необходимого количества станков в цехе.

«Под технической нормой времени следует понимать необходимое в определённых организационно-технических условиях время на обработку изделия в соответствии с эксплуатационными возможностями станка, в условиях применения методов работы, отвечающих современному уровню передовой техники

При установлении норм времени следует предусматривать следующие положения:

1) станочник не должен выполнять таких работ, которые могут быть выполнены вспомогательными рабочими; эти работы не должны входить в состав нормы рабочего;

2) организация рабочего места должна предусматривать доставку материалов, инструментов, приспособлений, чертежей и нарядов к рабочему месту, а также сдачу их по окончании работы вспомогательными рабочими;

3) заточка инструмента должна быть централизованной, станочник не затачивает его и не тратит на это время; инструмент заменяется через установленные промежутки времени (принудительная. система) или по требованию станочника; заточенный инструмент подаётся к рабочему месту в готовом виде; рабочий не теряет времени на получение его в раздаточной;

4) в норму времени не должны включаться те приёмы, которые могут быть выполнены одновременно с работой станка, т. е. перекрыты машинным временем;

5) в норму времени не должны входить потери времени из-за каких-либо организационных неполадок, как явление недопустимое; к числу этих неполадок относятся: перерыв в подаче тока, задержка в доставке материала, приспособлений, инструмента, задержка транспортных средств, наряда на работы или сдачи работы, неисправность мотора и т. д.; следовательно, должно быть предусмотрено непрерывное и своевременное обслуживание рабочего места всем необходимым для выполнения работы;

6) в норму времени не должно входить время на исправление забракованных деталей или на изготовление взамен их новых;

7) при установлении нормы времени должны предусматриваться нормальные для данного завода припуски на обработку, нормальный сорт и качество материала, соответствующий и исправный станок;

норма времени должна устанавливаться на нормальные условия работы, и какие-либо потери времени — как зависящие от рабочего, так и не зависящие от него — не входят в норму;

норма времени должна устанавливаться на нормальные условия работы, и какие-либо потери времени — как зависящие от рабочего, так и не зависящие от него — не входят в норму;

9) нормы времени должны устанавливаться на основе наивыгоднейших режимов резания;

10) нормы времени определяются, исходя из возможности рационального применения одновременной обработки нескольких деталей, одновременной работы несколькими инструментами и в тех случаях, где это возможно, одновременного обслуживания одним рабочим нескольких станков;

11) затрата времени на мытьё рук, снятие и надевание спецодежды не допускается, так как всё это выполняется до сигнала о начале работ или после сигнала об окончании их. Заработная плата приносится рабочему к станку или выдаётся в нерабочее время.

Норма штучного времени при выполнении станочных работ состоит из следующих частей:

1) основного или технологического времени,

2) вспомогательного,

3) времени обслуживания рабочего места,

4) времени перерывов на отдых и физические потребности.

Основное и вспомогательное время в сумме составляют время оперативной работы, или оперативное время.

Когда норма времени даётся па изготовление одной штуки, она называется нормой штучного времени.

Кроме того, предусматривается подготовительно-заключительное время, которое в норму штучного времени не входит и определяется отдельно на всю партию деталей; при этом величина подготовительно-заключительного времени не зависит от размера партии.

Таким образом, общее калькуляционное время на одну штуку будет слагаться из штучного и подготовительно-заключительного времени, приходящегося па одну штуку.

Основное (технологическое) время — это то, в течение которого производится снятие стружки, т. е. происходит изменение формы, размеров и внешнего вида детали. Если этот процесс совершается только станком без непосредственного участия рабочего, то это время будет машинным; если же процесс снятия стружки совершается станком при непосредственном управлении инструментом или перемещении детали от руки рабочего, то это время будет машинно-ручным.

В основное время входит время, затрачиваемое на перебег резцов, на обратные ходы (у строгальных, долбёжных и других станков), на вход и выход фрезы, па проход инструмента при пробных стружках; поэтому при подсчёте основного времени расчётная длина обработки принимается с учётом всех этих приёмов по формуле (1).

Во вспомогательное время входит время па ручные приёмы со станком, приспособлением, инструментом и деталью и время на обмер детали при обработке. Эти действия повторяются или с каждой обрабатываемой деталью или, в определённой последовательности, через установленное число деталей.

Во вспомогательное время входят:

а) время управления станком — пуск в ход, остановка, перемена скорости и подачи и т. п.;

б) время на перемещение инструмента;

в) время на установку, закрепление и снятие детали;

г) время на установку, закрепление и снятие инструмента во время работы;

д) время на приёмы измерения детали: взять инструмент, установить, измерить, отложить инструмент и т. п.

Обслуживание рабочего места подразделяется на техническое и организационное, поэтому и время на обслуживание рабочего места в течение смены подразделяется на время технического обслуживания и время организационного обслуживания.

Время технического обслуживания рабочего места включает в себя время станочника по уходу за рабочим местом в процессе данной работы; в него входит:

а) время на под наладку и на регулировку станка в процессе работы,

б) время на смену инструмента вследствие его притупления;

в) время на правку инструмента оселком (резца), алмазом (шлифовального камня) в процессе работы;

г) время на удаление стружки в процессе работы.

Время организационного обслуживания рабочего места включает в себя затраты времени рабочего на уход за рабочим местом в течение смены; в него входят:

а) время на раскладку и уборку инструмента в начале и конце смены;

б) время на чистку и смазку станка.

Время технического обслуживания рабочего места зависит непосредственно от основного (технологического) времени, и поэтому его исчисляют в процентах к основному и относят к одной детали.

В серийном производстве для упрощения подсчёта нормы штучного времени можно исчислять время технического обслуживания в процентах к оперативному времени; для этого необходимо выяснить нормальное соотношение между основным и вспомогательным временем для данного производства и оборудования и пересчитать время технического обслуживания, взятое в процентах к основному (технологическому) на процентное соотношение к оперативному, т. е. к сумме основного и вспомогательного времени.

Время организационного обслуживания рабочего места исчисляют в процентах к оперативному времени.

Время перерывов на отдых и физические потребности может быть принято лишь в размере, регламентированном условиями производства и условиями работы на данном станке. Время перерывов на отдых принимается в норме только в случае физически тяжёлых и утомительных работ и в нормы на станочные работы вводится лишь в исключительных случаях. Как общее правило, в норме времени па станочные работы предусматривается лишь время на физические потребности, исчисляемое в процентах ко времени оперативной работы — в размере 2%.

Подготовительно-заключительное время, как-уже отмечалось, устанавливается на партию деталей и в норму штучного времени не входит, оно включается в калькуляционное время.

В подготовительно-заключительное время входит:

а) время на ознакомление с работой и на чтение чертежа;

б) время па подготовку и наладку станка, инструмента и приспособлений для обработки заданной партии деталей, время на установку и снятие инструмента и приспособлений по окончании обработки всей партии деталей;

в) время на сдачу деталей, если сдача и контроль их производятся у станка при участии в этом станочника.

В массовом производстве подготовительно-заключительное время в норму станочника не входит, так как наладка станка выполняется специальными наладчиками, и вся подготовка работы производится до начала смены специальными рабочими; при крупносерийном производстве, близком по организации технологического процесса к массовому, величина подготовительно-заключительного времени, затрачиваемого станочником, незначительна; при мелкосерийном и индивидуальном производствах величина подготовительно-заключительного времени, затрачиваемого станочником, достигает значительных размеров.

Норму штучного времени можно выразить следующей формулой:

где α — размер процента от оперативного времени, выражаюший время технического обслуживания рабочего места.

Последняя формула (10) будет основной для подсчетанормы штучного времени.

На станочную работу норма дается рабочему в виде нормы времени на обработку одной детали или нормы выработки в смену, указывающей число штук, подлежащих обработке в час или смену.

Для определения нормы выработки в штуках, изготовляемых в смену, необходимо расчетное рабочее время разделить на штучное.

Средняя норма выработки в штуках выражается следующей формулой:

где N — норма выработки в смену в штуках; 480 — число минут в смену.

В случае обработки из одной заготовки нескольких деталей одновременно (например, поршневых колец из гильзы), время на одну деталь (в указанном примере — на одно кольцо) определяется делением общей суммы времени обработки заготовки на число одновременно обрабатываемых деталей, получаемых из данной заготовки.

Подсчёт элементов времени производится в следующем порядке:

1) определяется подготовительно-заключительное время на всю партию;

2) подсчитывается основное (технологическое) время;

3) определяется вспомогательное время;

4) подсчитываются времена на техническое и организационное обслуживание и на физические потребности.

Согласно формуле (10) последние элементы времени могут быть взяты в виде суммы процентной надбавки на оперативное время.

Точение. Величина врезания и перебега, мм

| Резец | Главный угол в плане j, град | Глубина резания до, мм | ||||||

| 1 | 2 | 3 | 4 | 6 | 8 | 10 | ||

| Проходной Расточной | 30 | 2,8 | 4,5 | 7,0 | 9,0 | 13 | 16 | 20 |

| 45 | 2,0 | 3,5 | 5,0 | 6,0 | 8,0 | 11 | 13 | |

| 60 | 1,6 | 2,7 | 3,8 | 4,3 | 5,5 | 7,6 | 8,7 | |

| 75 | 1,3 | 2,1 | 2,8 | 3,1 | 3,6 | 5,1 | 5,7 | |

| Упорный | 10 | 7,0 | 12,5 | 19,0 | – | – | – | – |

| 90 | 1,0 | 2,0 | ||||||

| Отрезной Проходной | 90 | 2–4 | ||||||

Таблица 2.23

Сверление. Величина врезания и перебега инструмента

| Наименование технологического перехода | Диаметр инструмента до, мм | ||||||

| 5 | 10 | 20 | 30 | 50 | 70 | ||

| Врезание и перебег, мм | |||||||

| Сверление на проход | 2,5 | 5 | 8 | 12 | 15 | — | |

| Сверление в упор | 2 | 4 | 7 | 11 | 17 | — | |

| Рассверливание | 1,2 | 2,4 | 4,2 | 6,6 | 8,4 | — | |

| Зенкерование | на проход | — | — | 4 | 5 | 6 | 8 |

| в упор | — | — | 2 | 2 | 3 | 4 | |

| Развертывание | на проход | 15 | 18 | 26 | 33 | 45 | 50 |

| в упор | 2 | 2 | 2 | 3 | 4 | 5 | |

Таблица 2.24

Фрезерование. Величина врезания и перебега

| Наименование режущего инструмента | Ширина фрезерования до, мм | Диаметр фрезы в мм | ||||||

| 16 | 25 | 32 | 50 | 75 | 150 | 250 | ||

| Величина врезания и перебега, мм | ||||||||

| Фрезы торцовые, концевые | 10 | 3 | 3 | 3 | – | – | – | – |

| 25 | – | 14 | 8 | 5 | 5 | – | – | |

| 40 | – | – | – | 12 | 8 | 7 | – | |

| 60 | – | – | – | – | 18 | 11 | 8 | |

| 120 | – | – | – | – | – | 34 | 20 | |

| 200 | – | – | – | – | – | – | 54 | |

| Примечание. При чистовом фрезеровании величину врезания и перебега брать равной диаметру фрезы. | ||||||||

| Глубина резания, мм | ||||||||

| Фрезы цилиндрические | 2 | 7 | 7 | 9 | 12 | 15 | 21 | 25 |

| 4 | – | 9 | 12 | 16 | 20 | 28 | 34 | |

| 6 | – | 10 | 13 | 18 | 23 | 33 | 40 | |

| 8 | – | 11 | 15 | 22 | 26 | 37 | 46 | |

| 10 | – | – | 16 | 22 | 28 | 41 | 51 | |

| 20 | – | – | – | – | – | 55 | 68 | |

| 30 | – | – | – | – | – | 65 | 80 | |

Примечание. При чистовой обработке величину врезания и перебега брать удвоенной.

Таблица 2.25

Точение. Вспомогательное время на установку и снятие деталей

| В кулачках | Вес детали до, кг | |||||||

| 0,5 | 3 | 8 | 20 | |||||

| Время в мин | ||||||||

| С ручным зажимом | Без выверки | Диаметр патрона, мм | До 250 | 0,17 | 0,19 | 0,26 | 0,39 | |

| Св 250 | – | 0,29 | 0,38 | 0,6 | ||||

| С выверкой по разметке | До 250 | 0,39 | 0,44 | 0,6 | 0,85 | |||

| Св 250 | – | 0,55 | 0,7 | 1,0 | ||||

| С выверкой индикатором | До 250 | 1,0 | 1,2 | 1,55 | 2,2 | |||

| Св 250 | – | 1,3 | 1,7 | 2,4 | ||||

| с пневматическим зажимом | 0,11 | 0,13 | 0,16 | 0,24 | ||||

| с поджатием центром задней бабки | 0,29 | 0,35 | 0,43 | 0,55 | ||||

| с неподвижным люнетом | диам. дет. до, мм | 400 | 0,3 | 0,33 | ||||

| 1000 | 0,36 | 0,45 | 0,6 | |||||

| 2500 | 0,5 | 0,6 | ||||||

| с неподвижным люнетом и поджатием центром задней бабки | 400 | 0,42 | 0,45 | |||||

| 1000 | 0,48 | 0,58 | 0,7 | |||||

| 2500 | 0,63 | 0,86 | ||||||

Продолжение табл. 2.25

| с разрезной втулкой добавлять | 0,09 | 0,13 | 0,14 | – | |||

| В самоцентрирующем патроне подъемником | Вес детали до, кг | ||||||

| 30 | 50 | 80 | 120 | ||||

| Время в мин | |||||||

| с ручным зажимом | 2,5 | 2,7 | 3,0 | – | |||

| с пневматическим зажимом | 1,9 | 2,1 | – | – | |||

| с поджатием центром задней бабки | без люнета | 2,9 | 3,1 | 3,3 | 3,5 | ||

| с люнетом | 3,2 | 3,4 | 3,5 | 4,0 | |||

| В центрах вручную | Вес детали до, кг | ||||||

| 2,5 | 3 | 8 | 20 | ||||

| Время в мин | |||||||

| без хомута | 0,17 | 0,2 | 0,26 | 0,34 | |||

| с хомутом | 0,25 | 0,3 | 0,4 | 0,6 | |||

| с ведущим передним центром | 0,18 | 0,22 | 0,26 | – | |||

| с самозажимными кулачками | 0,2 | 0,24 | 0,3 | 0,41 | |||

| с неподвижным люнетом | без хомута | длина дет, мм | 400 | 0,32 | – | – | – |

| 1000 | – | 0,37 | 0,43 | 0,52 | |||

| 2500 | – | – | 0,47 | 0,59 | |||

| с хомутом | 400 | 0,43 | 0,46 | – | – | ||

| 1000 | – | 0,48 | 0,57 | 0,78 | |||

| 2500 | – | 0,62 | 0,85 | ||||

| В центрах с подъемником | тип подъемника | ||||||

| пневмати– ческий или электротраль | Электро– траль | ||||||

| вес детали до, кг | |||||||

| 30 | 50 | 80 | 120 | ||||

| время в мин | |||||||

| без хомута | 2,0 | 2,1 | 2,3 | 5,4 | |||

| с хомутом | 2,3 | 2,4 | 2,6 | 2,9 | |||

| с неподвижным люнетом | без хомута | 2,6 | 2,8 | 3,1 | 3,3 | ||

| с хомутом | 2,9 | 3,1 | 3,4 | 3,7 | |||

| на оправке вручную | Вес детали до, кг | ||||||

| 0,5 | 3 | 8 | 20 | ||||

| время в мин | |||||||

| гладкой с гайкой | шайба | быстросъемная | 0,39 | 0,44 | 0,53 | 0,63 | |

| простая | 0,55 | 0,63 | 0,74 | 0,85 | |||

| шлицевой с напрессовкой | 0,33 | 0,48 | 0,65 | 0,91 | |||

| разжимной с быстросменной шайбой | 0,39 | 0,48 | 0,59 | 0,72 | |||

| с пневмозажимом | 0,16 | 0,19 | 0,23 | 0,28 | |||

Продолжение табл. 2.25

| в четырехкулачковом патроне | выверка | вес детали до, кг | ||||||

| 3 | 5 | 8 | 12 | 20 | ||||

| – | 0,45 | 0,49 | 0,53 | 0,62 | 0,67 | |||

| по разметке рейсмусом | 2,06 | 2,4 | 2,68 | 3,15 | 3,72 | |||

| по контуру необработанной поверхности | 1,31 | 1,49 | 1,74 | 2,0 | 2,46 | |||

| по контуру обработанной поверхности рейсмусом индикатором | 1,14 2,52 | 1,26 2,8 | 1,44 3,18 | 1,71 3,49 | 2,11 4,0 | |||

| с поджатием центром задней бабки | – | – | – | 1,53 | 1,57 | 1,85 | ||

| по контуру необработанной поверхности | – | – | 2,74 | 3,05 | 3,65 | |||

| по контуру обработанной поверхности рейсмусом индикатором | – | – | 2,43 3,37 | 2,77 4,12 | 3,3 4,55 | |||

| с неподвижным люнетом | – | – | – | 0,66 | 0,72 | 0,79 | ||

| по контуру обработанной поверхности рейсмусом индикатором | – | – | 1,81 2,50 | 1,81 3,24 | 2,54 3,49 | |||

| подъемником | выверка | Тип подъемника | ||||||

| Пневматический или электротраль | электротраль | |||||||

| вес детали до, кг | ||||||||

| 50 | 120 | 300 | 700 | 1500 | ||||

| – | 3,1 | 3,6 | 4,3 | – | – | |||

| по разметке рейсмусом | 5,8 | 7,9 | 10,6 | 14,6 | – | |||

| по контуру необработанной поверхности | 4,4 | 5,7 | 7,7 | 10,5 | – | |||

| по контуру обработанной поверхности рейсмусом индикатором | 4,6 5,7 | 5,6 – | 7,0 – | – | – | |||

| с поджанием центром задней бабки | – | 3,8 | 4,8 | 6,4 | 7,8 | 9,1 | ||

| по разметке рейсмусом | 5,3 | 7,3 | 9,8 | 13 | 16,2 | |||

| по контуру обработанной поверхности рейсмусом индикатором | 7,1 9,3 | 10 13,5 | 14 – | 19,5 – | 26 – | |||

| Окончание табл. 2.25 | ||||||||

| с неподвижным люнетом | по контуру обработанной поверхности рейсмусом индикатором | 4,3 7,0 | 5,8 – | 8,5 – | 11,9 – | – | ||

| в самоцентрирующем патроне и на столе станка вручную | Установочная поверхность | Выверка | вес детали до, кг | |||||

| 5 | 8 | 12 | 20 | |||||

| время в мин | ||||||||

| в самоцентрирующем патроне | обработанная или необработанная | – | 0,3 | 0,36 | 0,41 | 0,51 | ||

| на столе в четырех кулачках | необработанная | – | 1,74 | 1,84 | 1,97 | 2,07 | ||

| по раз- метке | тип дета- ли | Ц | 2,46 | 2,63 | 2,8 | 2,94 | ||

| Ф | 3,04 | 3,26 | 3,61 | 4,12 | ||||

| обработанная | – | 0,58 | 0,62 | 0,71 | 0,77 | |||

| Рейсмусом | 1,31 | 1,54 | 1,74 | 2,10 | ||||

| на столе с креплением олтами и планками | необработанная | – | 2,34 | 2,50 | 2,69 | 2,95 | ||

| по раз-метке | тип дета- ли | Ц | 3,17 | 3,94 | 3,61 | 3,92 | ||

| Ф | 4,36 | 4,64 | 5,04 | 5,22 | ||||

| обработанная | – | 1,06 | 1,23 | 1,36 | 1,56 | |||

| Рейсмусом | 1,79 | 2,14 | 2,4 | 2,96 | ||||

| подъемником | установочная поверхность | Тип подъемника | ||||||

| пневматический или электротраль | электротраль | |||||||

| вес детали до, кг | ||||||||

| 30 | 50 | 80 | 120 | 2000 | ||||

| обработанная или необработанная | – | 2,4 | 2,5 | 2,6 | 2,9 | 3,1 | ||

| на столе в четырех кулачках | необработанная | по контуру | 1,74 | 1,84 | 1,97 | 2,07 | ||

| по раз- метке | тип дета- ли | Ц | 2,46 | 2,63 | 2,8 | 2,94 | ||

| Ф | 3,04 | 3,26 | 3,61 | 4,12 | ||||

| обработанная | – | 0,58 | 0,62 | 0,71 | 0,77 | |||

| Рейсмусом | 1,31 | 1,54 | 1,74 | 2,10 | ||||

| на столе с креплением болтами и планками | необработанная | по контуру | 2,34 | 2,50 | 2,69 | 2,95 | ||

| по раз- метке | тип дета- ли | Ц | 3,17 | 3,94 | 3,61 | 3,92 | ||

| Ф | 4,36 | 4,64 | 5,04 | 5,22 | ||||

| обработанная | – | 1,06 | 1,23 | 1,36 | 1,56 | |||

| рейсмусом | 1,79 | 2,14 | 2,4 | 2,96 | ||||

Примечания: Тип детали – цилиндрической формы – Ц; фасонной формы – Ф.

Таблица 2.26

Сверление. Вспомогательное время на установку и снятие детали

| Способ установки | Масса детали до, кг | ||||

| 3 | 8 | 20 | |||

| время в мин | |||||

| на столе | без крепления | 0,11 | 0,14 | 0,18 | |

| с креплением | 0,75 | 1,0 | 1,25 | ||

| в тисках | с винтовым зажимом | без выверки | 0,29 | 0,36 | 0,46 |

| с выверкой | 0,85 | 1,05 | 1,50 | ||

| с пневматическим или эксцентриковым зажимом | без выверки | 0,2 | 0,28 | 0,39 | |

| с выверкой | 0,43 | 0,55 | 0,80 | ||

| в самоцентрирующем патроне | 0,18 | 0,24 | 0,35 | ||

| на призме | без крепления | 0,11 | 0,13 | 0,18 | |

| с креплением | 0,46 | 0,55 | 0,70 | ||

| по цилиндрической поверхности (в отверстие или гнездо) по отверстию на штыри на поверхность с накладным кондуктором | без крепления | 0,15 | 0,2 | 0,27 | |

| с креплением | 0,5 | 0,6 | 0,8 | ||

| установка с подъемником | свыше 20 кг | ||||

| без крепления | 1,6 | ||||

| с креплением | 4,8 | ||||

Примечание. Вертикально-сверлильные и горизонтально-сверлильные станки.

Таблица 2.27