Условия эксплуатации оборудования

Аппараты моделей горизонтально-фрезерных станков 6Р81Г, 6Р81 на сегодняшний день не выпускаются заводами изготовителями. Вместо них создаются более модернизированные модели. Каждый из современных агрегатов оснащен электронным блоком управления. Это позволяет снизить человеческий фактор, который заключается в браке при изготовлении детали, и повысить класс точности.

Однако данные аппараты можно увидеть еще в использовании для индивидуальных целей. А стажировка сроком в два месяца позволяет человеку быстро научиться обращаться с агрегатом.

Система смазки в этом агрегате должна всегда функционировать нормально. Если по какой-то причине оно перестает поступать в специальный осек для этого, то рекомендуется агрегат отключить от питания электросети. И проверить насосы и механизмы подачи. На станке находятся две централизованные системы подачи масла. Первая в приводе шпинделя, вторая в механизме подачи.

Если вдруг не включается подача на фрезерном станке, в первую очередь проверить наличие масла в коробке передач. Во втором случае, может сработать блокировка. Подача может не работать при неправильном вращении двигателя.

Ремонт фрезерного станка 6Р81

А также масляные фильтры должны периодически очищаться. Это позволит станку долгие годы функционировать без нареканий.

Вовремя проведенные профилактические работы позволят использовать данный аппарат длительное время без нужды в ремонте.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В ремонте тоже пригодится:

- Кабель аабл 3х120 технические характеристики

- Консервы под шубой рецепт

- Регулятор оборотов электродвигателя от стиральной машины схема

Условия эксплуатации станка 6р81г и виды производимых работ

Все станки серии 6Р81, 6Н81, 6Р81Г, 6М81 на сегодняшний день сняты с линейного производства. Им на смену пришли более модернизированные агрегаты с электронным блоком управления. Продолжается эксплуатация этих машин в основном при индивидуальном и мелкосерийном производстве. Работа на станке не требует особой специальной подготовки, достаточно пройти двухмесячную стажировку.

Станок горизонтально-фрезерный 6р81 успешно проводит работы по обработке материалов различными фрезами в условиях ограниченной цеховой площади. Быстрота смены концевых, угловых, торцевых и прочих режущих поверхностей позволяет использовать машину для всех автоматических и полуавтоматических линий производства.

Схема электрическая фрезерного станка 6Р81

Электрическая схема горизонтально-фрезерного станка 6р81

Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков 6T12, 6T13, 6T82, 6Т82Г, 6Т82Ш, 6T83, 6Т83Г, 6Т83Ш

Электрооборудование фрезерных станков

6P12, 6P13, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш, 6Р12Б, 6Р13Б

Электрооборудование фрезерных станков 6М12П, 6М12ПБ, 6М13П, 6М13ПБ, 6М82, 6М82Ш, 6М82ГБ, 6М83, 6М83Ш

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Электрооборудование фрезерных станков 6Т10, 6Т80, 6Т80Г, 6Т80Ш

Электрооборудование фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

Электрооборудование фрезерных станков 6Н10, 6Н80, 6Н80Г, 6Н80Ш

Электрооборудование фрезерных станков Дмитровского станкозавода, ДЗФС

Электрооборудование фрезерных станков 6Р11, 6Р81, 6Р81Г, 6Р81Ш

Электрооборудование фрезерных станков 6Н11, 6Н81, 6Н81Г, 6Н81А

Расположение органов управления консольно-фрезерным станком 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Перечень составных частей консольно-фрезерного станка 6М12П

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Перечень органов управления консольно-фрезерным станком 6М12П

- Кран регулирования интенсивности охлаждения

- Маховичек ручного продольного перемещения стола

- Кулачки ограничения продольного хода стола в крайних положениях или реверса стола в полуавтоматическом и автоматическом циклах

- Кулачки переключения стола с подачи на быстрый ход или с быстрого хода на подачу

- Переключатель на автоматический цикл или ручное управление станка

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп»

- Кнопка «Быстро»

- Рукоятка ручного насоса смазки стола

- Рукоятка включения вертикальной или поперечной подачи стола

- Рукоятка зажима консоли на направляющих станины

- Маховичек ручного поперечного перемещения стола

- Рукоятка зажима салазок на направляющих консоли

- Переключатель управления столом: автоматический цикл — ручное управление — работа с круглым столом

- Шестигранник поворота фрезерной головки

- Винты зажима стола на салазках

- Маховик перемещения гильзы шпинделя

- Переключатель освещения «Включено — выключено»

- Кнопка «Стоп шпиндель»

- Кнопка «Пуск шпинделя»

- Рукоятка и лимб для переключения скоростей шпинделя

- Кнопка «Импульс шпинделя»

- Кнопка «Быстро стол»

- Вводной переключатель «Включено — выключено»

- Переключатель насоса охлаждения «Включено — выключено»

- Переключатель направления вращения шпинделя «Влево — вправо»

- Рукоятка управления продольным перемещением стола

- Рукоятка подъема консоли

- Грибок и лимб для переключения подач стола

- Кулачки ограничения поперечного хода стола

- Рукоятка зажима гильзы шпинделя

- Кулачки ограничения вертикального хода стола

- Кнопка включения фиксации механизма переключения подач

- Гайки зажима поворотной фрезерной головки

Модели, описания, характеристики и виды станков

Существует большое многообразие моделей и видов станков, в данном каталоге мы постараемся собрать самые популярные из них, как на отечественном рынке, так и за его пределами и написать наиболее полные, развернутые характеристики и описания станков. Добавить как можно больше технической информации, а так же технической документации на эти станки. Если у вас есть интересные описания станков или паспортов к ним и вы хотите эти поделится со всеми, отправляйте материал на почту, он обязательно появятся на страницах портала.

Мы не размещаем материалы со значком копирайта или с запретом копирования, это запрещено законом!

Конструкционные особенности

Разберемся более детально с особенностями.

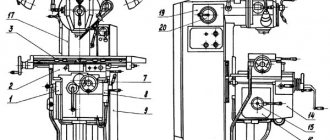

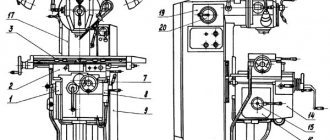

Расположение и назначение составных частей

Литая станина 1 объединяет остальные узлы. Она разделена на две полости: верхнюю, частично залитую маслом, с коробкой скоростей 7, приводом шпинделя 5 и основание, где размещена система охлаждения. Ползун 24 с серьгой 3 двигается по горизонтальным направляющим, выполненным сверху станины. Слева расположены механизм переключения скоростей 8, электрошкаф 19.

Консоль 13 опирается на вертикальный винт, прикрепленный через стакан к основанию, и направляющие станины. По ним перемещается вручную, механически на рабочей или ускоренной подаче. Корпуса редуктора 10, коробки подач 9, соединенные болтами в единую единицу, установлены внутри консоли. Сопряженные колеса 47, 49 (см. рис.5.) связывают редуктор с коробкой реверса 11.

Переданное редуктором вращение коробка реверса распределяет через предохранительную муфту винтам продольного и поперечного хода стола 14; вертикального – консоли.

Рис. 3. Расположение основных узлов

Расположение органов управления

Штурвалы, рукоятки, переключатели, кнопки управления сгруппированы по назначению, размещены на удобной высоте у контролируемых механизмов. Станция 18 объединяет кнопки: пуск шпинделя, подачи; общий стоп. Рядом находятся рукоятки переключения перебора 2 и скоростей 4. Хобот при наладке передвигают, вращая квадрат 1. На дверце электрошкафа смонтированы: кнопка 5 «толчок шпинделя», выключатель помпы охлаждения 6, переключатель реверса вращения 7. Вводной автоматический выключатель 8 установлен на боковой стенке.

Механические продольная, поперечная, вертикальная подачи включаются рукоятками 10, 12, 13 соответственно. Механику перебора подач задействует рычаг 17. Подачи переключаются фиксируемой рукоятью 16. Ручные продольные, поперечные перемещения производят, вращая маховики 22, 14 соответственно. Для подъема – опуска консоли со столом служит съемная изогнутая ручка 15. Ускоренный ход в любом направлении включает рычаг 21.

Винтами 11 салазки фиксируются от поворота. Рычажками 24, 25 стол закрепляют от продольных, поперечных перемещений (зажим консоли не показан). Ползун обездвиживают квадратом 19. Упоры 3 отключают подъем стола, упоры 9 – поперечное перемещение (аналогичные продольные 23). Местное освещение коммутируется тумблером 20, ручную смазочную помпу прокачивают ручкой 26.

Рис.4. Органы управления

Кинематическая схема

Цепь шпинделя

Вал V сообщает вращение шпинделю напрямую через кулачковую муфту или посредством двух зубчатых пар: 16/18, 19/17. Выбор осуществляется рукояткой перебора, связанной с вилкой, сцепляющей полумуфты или колеса 19/17. Клиноременная передача связывает вал V с выходным валом коробки IV. Сочетания вариантов сопряжений двухвенцовых блоков, размещенных на валах I, III, дают 16 скоростей вращения

Цепь подач

Передача движения от двигателя подач к столу ясна из кинематической схемы. Рассмотрим разделение цепей рабочего и ускоренного перемещения. Через промежуточную передачу 39/40, червяк 42, насаженный на вал XII, шестерня 33 вращает червячное колесо 43, установленное на валу XIII на подшипниках. Колесо заклинивается обгонными муфтами 131, в результате происходит кинематическое, силовое замыкание, столу придается рабочая подача.

При ускоренных ходах движение сообщается валу XIII передачей 23/44. Собранное на подшипниках колесо 44 вращает вал только при включении фрикционной муфты 132, вызывающем срабатывание муфты 131, отключение колеса 43.

Рис.5. Схема кинематическа.

Стоимость ремонта

- В зависимости от степени поломки, общего состояния, размеров, веса, года выпуска, стоимость разная. Минимальная стоимость – 7000 руб, средняя – колеблется в районе 30 000 руб ( для большинства станков 80-х годов выпуска, за эту сумму можно полностью обновить часть комплектации.

- Отдельный тип ремонта — восстановление поверхности. Коррозионные и окислительные процессы не относятся к поломкам механизмов, но прямым образом влияют на производительность процесса, так как коррозия рано или поздно перейдёт на всю поверхность станка и нарушит целостность, а контакт материалов со столом образует оксидную плёнку, ухудшающую сцепление и качество финального продукта. Эксперты по материаловедению обычно берут от 40 до 200 долларов за работу.

- Коммутация сети — тоже особая графа в расходах на ремонт. При замене двигателя на импортный может произойти перепад всей сети, так как американские электронные устройства рассчитаны на другое напряжение. При замене одной машины в цеху, нужно удостовериться, что она корректно подключена к общей сети, выполнив замеры входного и выходного напряжения и запустив установку в тестовом режиме, после чего подключить все остальные. Работы электромонтажной бригады могут обойтись в 80-300 долларов, в зависимости от количества машин в цеху и площади предприятия.

Лучше перестраховаться и выполнить полный спектр диагностических работ, ведь будет обидно, если ржавчина или перепад в сети, приведёт в негодность только что купленное оборудование.

6Н81А Станок консольный фрезерный широкоуниверсальный. Назначение и область применения

Широкоуниверсальный консольно-фрезерный станок 6Н81А с поворотной фрезерной головкой предназначен для обработки небольших изделий из стали, чугуна, цветных металлов и пластмасс цилиндрическими, торцовыми, дисковыми, угловыми и специальными фрезами.

Принцип работы и особенности конструкции станка

Шпиндель станка 6Н81А может поворачиваться в вертикальной плоскости на 115° и занимать горизонтальное, вертикальное и наклонное положение.

При наличии делительной головки на станке 6Н81А можно обрабатывать зубчатые колеса с прямым и спиральным зубом, спиральные сверла, и подобные изделия.

Основные размеры станка соответствуют ГОСТ 165-49, нормы точности соответствуют ГОСТ 154-41, ГОСТ- 155-41.

Станок 6Н81А состоит из следующих узлов:

- Станина;

- Ползун;

- Коробка подач;

- Редуктор;

- Коробка реверса;

- Механизм переключения подач;

- Консоль;

- Стол;

- Охлаждение;

- Смазка;

- Электрооборудование;

- Принадлежности.

Наиболее известные серии консольно-фрезерных станков, выпускаемых ДЗФС:

- серии 6Н: вертикальные — 6Н11; горизонтальные — 6Н81, 6Н81Г, 6Н81А

- серии 6Р: вертикальные — 6Р11; горизонтальные — 6Р81; 6Р81Г; широкоуниверсальные — 6Р81Ш

- серии 6Т: вертикальные — 6Т11, 6Т12

- серии 6К: вертикальные — 6К11

,

6К12

, широкоуниверсальные —6К81Ш, 6К82Ш - серии 6М: широкоуниверсальные с автоциклами — 6М82Ш

- серии 6Д: вертикальные — 6Д12

, горизонтальные —6Д81, 6Д82; широкоуниверсальные — 6Д81Ш, 6Д82Ш - серии 6ДМ: вертикальные с ЧПУ 6ДМ13ФЗ, с автоциклами — 6ДМ83Ш, с ЧПУ — 6ДМ83ШФ2

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя накладную поворотную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

| 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 | |

| 1 | 6Н11, 6Н81, 6Н81Г, 6Н81А; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Модификации и зарубежные модели

Существуют как Российские модификации агрегата 6Р81, так и импортные аналоги со схожими характеристиками. Отечественные станки:

- 6Р81Ш – широкоуниверсальный станок.

- 6к82ш – еще один вариант широкоуниверсального станка со специальной шпиндельной головкой, которая может поворачиваться по горизонтали и вертикали.

- 6Н81 – горизонтальные, вертикальные – 6Н11.

Бесконсольно-фрезерные станки имеют шпиндель, который перемещается строго вертикально.

Иностранные аналоги:

- Х613А – консольно-фрезерный станок китайского производства.

- Х6132 – универсальные консольно-фрезерные станки с размером 1320х320.

Настройка и наладка станка 6р81г. Режимы резания

Режимы резания на станках назначаются по технологическим справочникам. При этом необходимо учесть:

- работа на скоростных режимах инструментов, оснащенных твердым сплавом, выгоднее, чем фрезерование на нормальных режимах инструментом из быстрорежущей стали. При этом, помимо более высокой производительности, менее изнашиваются механизмы и направляющие стола;

- станки не рассчитаны на использование полной мощности электродвигателя шпинделя при частоте вращения шпинделя до 100 об/мин. Допустимо при частоте 50..100 об/мин нагружение электродвигателя не более 3 кВт;

- не следует работать на станке в случае возникшей вибрации, сильного, необычного шума приводов и подобных явлений ненормальной работы станков. Эти явления свидетельствуют о неудачном выборе режима для данных конкретных условий.

Следует изменить режим резания (подачу на зуб) или инструмент (применить фрезу с неравномерным шагом зубьев).

Установка на станках необходимой частоты вращения шпинделя производится поворотом рукояток 101 (см.рис.3-5) до совмещения нужной цифры шкалы с указателем на крышке. Затем рукояткой 102 устанавливается высокий (315..1600 об/мин) или низкий (50..250 об/мин) ряд частот вращения.

Частота вращения поворотного шпинделя станка 6Р81Ш устанавливается с помощью трех рукояток 127, имеющих следующее назначение:

- рукоятка В на два положения включает один из двух рядов частоты вращения шпинделя: 45..250 или 355..2000 об/мин;

- рукоятка А на два положения связана со шкалой и устанавливает нужную цифру шкалы в сектор Д (но не всегда под стрелку Г);

- рукоятка Б на три положения связана со стрелкой Г, показывает в секторе Д нужную цифру.

При работе рукоятками следует доводить их всегда до фиксированного положения.

ВНИМАНИЕ!

Во избежание ошибочного включения аварийных для станка и инструмента режимов резания будьте особенно внимательны при установке рукояток 102 и 127-B, т.к. они изменяют частоту вращения шпинделей соответственно в 6,3 и 8 раз.

Установка требуемой величины подачи достигается вращением рукояток 103 до совмещения с указателем необходимой цифры шкалы. Рукояткой 104 устанавливается один из двух рядов рабочей подачи стола: 35..170 мм/мин или 210..1020 мм/мин.

ВНИМАНИЕ!

Будьте внимательны при установке рукоятки 104, т.к. ошибочное ее включение резко изменяет величину рабочей подачи.

Установка инструмента на станок

Цилиндрические фрезы устанавливаются общеизвестным порядком на оправках, поддерживаемых одной или двумя поддержками (серьгами). При этом следует учитывать, что для нормального фрезерования и высокого качества поверхности необходимо обеспечить:

- достаточную жесткость оправки, поэтому стремитесь по возможности сократить расстояние от торца шпинделя до фрезы и до серьги;

- точность вращения инструмента – наименьшее биение его зубьев. Для этого помимо правильной заточки фрез очень важна прямолинейность оправок,) точность и чистота торцев проставных колец. Бережно храните оправки.

- Торцевые фрезы закрепляются в шпинделях с помощью оправок с поводками, которые пазами одеваются на шпонки шпинделя, а выступами ведут фрезу. Возможно также крепление фрез большого диаметра.

Обработка спиральных поверхностей с применением делительной головки

Плавность подачи при фрезеровании спиральных поверхностей находится в прямой зависимости от количества оборотов ходового винта, приходящихся на один оборот изделия: чем оно больше, тем более спокойно резание и наоборот. Исходя из этого, рекомендуется не превышать следующих величин угла наклона спирали:

- при диаметре изделия 6..10 мм…….10°

- при диаметре изделия 10..15 мм…….25°

- при диаметре изделия 15..150 мм ….45°.

Охлаждение фрез при резании (рис.27) Охлаждение применяется только к фрезам из быстрорежущей стали и при обработке стали. Охлаждающая жидкость подается из резервуара в основании станков электронасосом, который вместе с трубопроводом находится в нише сзади станины под крышкой. Наружная часть трубопровода снабжена металлическим наконечником с соплом и краном регулирования потока жидкости.

Использованная жидкость возвращается в резервуар основания, проходя через отстойники, задерживающие металлические частицы.

Резервуар следует промывать и освобождать отстойники по мере необходимости.

Конструкция и ее специфика

Конструктивные детали механизма обеспечивают функциональность и жесткость. Особенности соединения узлов определяют эффективность работы.

Хобот и серьги

Возможно перемещение хобота в направляющих станины. А серьги могут перемещать в хоботе, так же закрепляться. Не разрешается перестановка серег с другого оборудования, так как они монтируются индивидуально для каждого подшипника. В случае поломки их изготавливают самостоятельно.

Регуляция зазора проводятся винтом и гайкой. Подача масла проходит по проволоке из подшипника. Температура вращающейся части не должна превышать при работе 55 градусов.

Коробка скоростей

Коробка скоростей находится в корпусе станины, видна через окно справа. Шпиндель — вал с тремя опорами, третья из которых соединена с хвостиком. Регуляция происходит путем снятия крышки, ослабления гайки и обкатки шпинделя, уменьшения зазоров.

Смазка происходит насосом с производительностью до 2 литров минуту. Поступает в узлы при помощи трубок, а на отделенные элементы разбрызгивается из отверстий.

Коробка переключения скоростей

Работа коробки переключения дает возможность выбирать оптимальную скорость работы, но при этом, не проходя все промежуточные ступени. В фразерном станке реализуется при помощи устройства из рейки, рукоятки, вилки, диска переключения, конических шестерен, зубчатого колеса.

Соответствие скоростей достигается выставлением определенного соотношения шестерен. Смазка происходит путем подачи масла из станины.

Коробка подач

Необходима для перемещения стола, консоли и салазок. Получив информацию по панели управления сигнал подается на выходной вал, муфты. Подается на кулачковую втулку, которая сжимает пружины, приводящие в движение зубчатое колесо. От того, какие задействованы муфты и торец втулки изменяется подача на гайки и диски. В свою очередь это определяет движение колеса и передачу вращения.

Габаритные размеры рабочего пространства

Форм-фактор меньшие, чем у модели 83. Учитываются фазы стола и шпиндель. В стандартной схеме указывается, что даются параметры не менее 128,57 сантиметров по длине. Круговым элементом определяется размеры (учесть стоит и поворот на 45 градусов). Диагональ составляет 101 сантиметр, не учитывая угол поворота.

Технические характеристики станка 6Р81Г

| Наименование параметра | 6Р81 | 6Р81Г | 6Р81Ш |

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000 х 250 | 1000 х 250 | 1000 х 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | – | – | – |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола | 50..370 | 50..400 | 50..400 |

| Расстояние от оси шпинделя до хобота, мм | 142 | 142 | 142 |

| Расстояние от оси вертикального шпинделя до направляющих стойки, мм | – | – | 245..845 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное (ось X), мм | 630 | 630 | 630 |

| Наибольшее перемещение стола поперечное (ось Y), мм | 200 | 200 | 200 |

| Наибольшее перемещение стола вертикальное (ось Z), мм | 320 | 350 | 350 |

| Наибольший угол поворота стола, град | ±45 | нет | нет |

| Цена одного деления шкалы поворота стола, град | 1 | нет | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное), мм | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба (вертикальное), мм | 0,025 | 0,025 | 0,025 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 3 | 3 | 3 |

| Шпиндель | |||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 |

| Эскиз конца шпинделя | 45 ГОСТ 836-72 | 45 ГОСТ 836-72 | 45 ГОСТ 836-72 |

| Конус шпинделя | 45 | 45 | 45 |

| Конус поворотного шпинделя | – | – | 40 |

| Механика станка | |||

| Быстрый ход стола продольный и поперечный, мм/мин | 3150 | 3150 | 3150 |

| Быстрый ход стола вертикальный, мм/мин | 1050 | 1050 | 1050 |

| Число ступеней рабочих подач стола | 16 | 16 | 16 |

| Пределы рабочих подач. Продольных и поперечных, мм/мин | 25..800 | 25..800 | 25..800 |

| Пределы рабочих подач. Вертикальных, мм/мин | 8,3..266,7 | 8,3..266,7 | 8,3..266,7 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть | есть |

| Блокировка ручной и механической подачи (продольной) | нет | нет | нет |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть |

| Торможение шпинделя (муфта) | есть | есть | есть |

| Предохранение от перегрузки (шариковая пара) | есть | есть | есть |

| Привод | |||

| Электродвигатель привода главного движения, кВт | 5,5 | 5,5 | 5,5 |

| Электродвигатель привода подач, кВт | 1,5 | 1,5 | 1,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М |

| Электронасос охлаждающей жидкости, кВт | 0,12 | 0,12 | 0,12 |

| Производительность насоса СОЖ, л/мин | 22 | 22 | 22 |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1480 х 1990 х 1630 | 1480 х 1990 х 1630 | 1480 х 2045 х 1890 |

| Масса станка, кг | 2280 | 2210 | 2530 |

Список литературы:

Консольно-фрезерные станки 6Р81Г, 6Р81, 6Р11, 6Р81Ш. Руководство по эксплуатации РЭ, 1983

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973, с.141

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Р.Б. Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Технические показатели

Разберем каждый показатель отдельно.

Точность, характеристики стола

Станок нормального класса точности по ГОСТ 8-71. Представляет универсальную модификацию (имеет поворот стола) горизонтально-фрезерного. Межремонтный цикл 26000 ч.

Стол длиной / шириной – 1000 / 250 мм имеет предельные перемещения, мм:

- продольное – 630;

- поперечное – 200;

- вертикальное – 320.

Диапазон поворота вокруг вертикальной оси: ± 45˚.

Механика привода движения стола

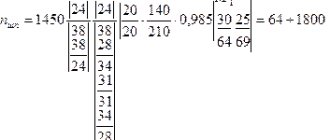

От асинхронного электродвигателя (4АХ80В4; 1,5 кВт; 1450 об/мин) посредством коробки подач реализуется 16 ступеней рабочих перемещений вдоль каждой оси, знаменатель ряда φ = 1,26 модифицированный.

Подача рабочая / ускоренная, мм/мин:

- продольная – 35…1020 / 2900;

- поперечная – 28…790 / 2900;

- вертикальная – 14…390 / 1150.

Передвижение за поворот лимба полный / на одно деление, мм:

- продольное – 6 / 0,05;

- поперечное – 6 / 0,05;

- вертикальное – 3 / 0,025.

Механика главного привода, шпиндель

Коробка обеспечивает 16 скоростей от 50 до 1600 об/мин, φ = 1,26. При минимальных оборотах коэффициент полезного действия η = 0,84; наименьший кпд при 1600 об/мин составляет 63%. Мощность главного электродвигателя – 5,5 кВт (4А112М4; 1450 об/мин).

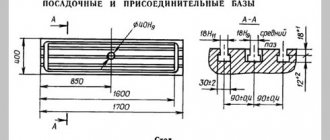

Конец шпинделя изготовлен с внутренней конусностью 7:24, посадочный конус 45 ГОСТ 836-72 (заменен на 24644-81), размеры соответствует аналогу по ISO. На торце выполнен паз 19M6, через который крутящий момент передается на шип оправки. Крепление инструментов ручное с помощью затяжного шомпола (винта).

Рис.1. Пазы стола (а), присоединительные размеры шпинделя (б)

Ограничения

Из условия прочности механизмов привода шпинделя, для интервала частот 63 – 100 об/мин мощность резания не более 3 кВт. Предельные значения, соответствующие иным скоростям, указаны в руководстве по эксплуатации.

Допускаемый диаметр фрез, мм:

- торцовых при черновом резании стали – 125;

- цилиндрических при резании чугуна – 100.

При чистовой обработке возможно применение торцовых головок Ø 160. Во всех случаях усилие подачи не должно приводить к срабатыванию предохранительной муфты, превышать допустимых значений, кгс: 1150 / 1000 / 850 – продольной / поперечной / вертикальной соответственно.

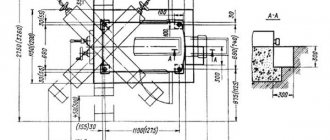

Массогабаритные показатели

Габариты при положении стола: длина / ширина / высота, мм:

- центральном – 1480 / 1990 / 1630;

- в крайних позициях – 2130 / 1990 / 1630;

- повернутом на ±45 – 2284 / 1990 / 1630.

Оборудование по весу относится к среднему классу, масса – 2210 кг. При средних режимах, толщине бетонной стяжки не менее 150 мм допускается установка непосредственно на пол без крепления.

Схема электрическая

Запуск двигателей

Подача питания из сети на электродвигатель шпинделя М2 осуществляется коммутацией автоматического выключателя В1. Замыканием реверсивного – В4 выбирают направление вращения. Двигатель помпы охлаждения М1 подготавливается включением В3, запускается совместно с М2.

Двигатели: М2, М3 (подачи) запускаются кнопками КнП1, КнП2 посредством магнитных пускателей Р1, Р2, Р8 последовательно друг за другом. М3 нельзя включить при неработающем М2.

Кнопка КнТ («толчок шпинделя») реализует короткий толчковый пуск М2, обеспечивающий переключение ступеней частот вращения при несовпадении зубьев. Замыкая нажатием КнТ, запитывают Р1, Р8, которые нормально открытыми контактами (8-9) запускают реле РВ. Далее РВ отключает эти пускатели, коммутируя собственный нормально закрытый контакт (10-11), поэтому продолжительность работы двигателя М2 не связана со временем удержания нажатой КнТ.

Остановка, торможение, защита

«Общий стоп» осуществляется кнопкой КнС или при нажатии выключателя В5. При прекращении питания М2 происходит торможение главного привода включением электромагнитной муфты ЭМ. На катушку ЭМ постоянный ток (-24В) приходит от выпрямителя ВП. Продолжительность подачи питания задается настройками РВ.

Магнитные пускатели обеспечивают нулевую защиту электродвигателей. Случай короткого замыкания вызывает автоматическое размыкание выключателя В1, перегорание плавких предохранителей Пр1, Пр2, тем самым предупреждаются повреждения электрооборудования. При длительной работе на пределе мощности перегрев электродвигателей ограничивает срабатывание тепловых реле Р3-Р5.

Рис.6. Схема принципиальная электрическая.

Обзор станка 6Р82: конструкция, специфика, технические характеристики

Модель станка 6Р82 с горизонтально расположенным шпинделем относится к разряду консольно-фрезерного оборудования. На выпуске подобных агрегатов специализируется Горьковский завод фрезерных станков. Они предназначены для фрезерования заготовок и деталей различной формы, изготовленных из черного, цветного металла или чугуна.

Конструкция и ее специфика

Консольно-фрезерный станок 6Р82 обладает стандартной схемой компоновки. Горизонтально расположенный шпиндель оборудования имеет жесткую фиксацию. Изменение положения детали происходит за счет смещения стола в различных плоскостях.

Обработка материалов может выполняться дисковыми, фасонными, цилиндрическими и концевыми фрезами различной конфигурации. В конструкции универсального горизонтально-фрезерного станка 6Р82 предусмотрена возможность работы как в ручном, так и в полуавтоматическом и автоматическом режимах. Благодаря этому оборудование применяется для комплектации серийного и штучного производства.

К техническим особенностям можно отнести следующие характеристики:

- широкий диапазон величин подачи стола практически во всех направлениях;

- автоматическая подача смазывающей жидкости в ответственные движущиеся части агрегата;

- быстродействующие магнитные муфты увеличивают производительность;

- возможность перемещения рабочего стола одновременно по нескольким координатам;

- в комплектацию входит электродвигатель постоянного тока, который осуществляет привод подач;

- возможности модернизации. В стандартную конструкцию станка можно установить электронный блок программного управления.

Также стоит отметить дублирование системы управления. Оно заключается в установке кнопок во фронтальной части станка и в боковой.

Для быстрой смены положения заготовки или режущего инструмента предусмотрен механизм быстрой остановки постоянным током.

Технические характеристики станка

Согласно принятой классификации горизонтально-фрезерному станку 6Р82 присвоен класс точности «Н». Его габариты в рабочем состоянии составляют 230,5*195*167 см. При этом масса конструкции равна 2900 кг. Максимальная нагрузка на рабочий стол не должна превышать 250 кг по центру.

Размер поверхности рабочего стола составляет 125*32 см. Для фиксации заготовки в нем есть 3 Т-образные пазы. Характеристики перемещения рабочего стола, см:

- поперечное – 24/25;

- продольное – 80/80;

- вертикальное – 36/37.

Благодаря универсальности конструкции стол может разворачиваться на 45°.

Горизонтальный шпиндель станка 6Р82 имеет стандартные характеристики для такого типа оборудования:

- вариативность частоты вращения – от 31,5 до 1600 об/мин;

- число скоростей составляет 18;

- при максимальных оборотах крутящий момент равен 107 кг/м;

- конус шпинделя — 50.

К преимуществам эксплуатации можно отнести многофункциональную механику работы, улучшенные характеристики точности. Они заключаются в наличии выключающих упоров подачи для всех направлений, возможности ручной и механической блокировки, режиме прерывистой продольной и поперечной подачи. Кроме этого при работе станка возможна оперативная остановка шпинделя и предохранение муфты от перегрузок.

Для функционирования станка в его конструкции присутствует два электродвигателя – главного привода и подачи. Мощность первого составляет 7,5 кВт, второго – 2,2 кВт. Дополнительно есть насосы для подачи охлаждающей жидкости и СОЖ.

В видеоматериале показан пример работы станка:

Преимущества и недостатки

Разработчики учли замечания фрезеровщиков по предыдущим моделям и пожелания производственников иметь высокопроизводительный и одновременно точный станок. Модель 6М82 имеет жесткую трапецеидальную станину и мощный двигатель. Станок рассчитан на работу с большими нагрузками, фрезеровку на большой скорости твердосплавными пластинами. Его положительные отличия от аналогов:

- увеличенная частота вращения шпинделя и чистота обработки;

- перемещение стола относительно инструмента одновременно по 3 осям;

- настройка на автоматические циклы;

- использование устройств и приспособлений увеличивают технологические возможности станка.

Слабым местом станка является электромагнитная муфта, которая при запуске должна обеспечивать быстрое начало движения. Она выходит из строя раньше других узлов. Мелкая стружка попадает под стол и забивает отверстия смазки направляющих продольного перемещения и поворота стола.

Важно! При установке на стол вращающихся центров с делительной головкой, на фрезерном 6М82 можно нарезать зуб. Поворотный стол позволяет изготавливать косозубые шестерни.. https://www.youtube.com/embed/Z42Df3SbmyE

Общие технические характеристики

Главный параметр оборудования – горизонтальный шпиндель, который не меняет своего расположения.

Станочный стол производится с углом перемещения относительно осевого вала, перемещение осуществляется вдоль, перпендикулярно, горизонтально. При незначительной модернизации, агрегат можно доукомплектовать и расширить поворотные возможности стола.

Машина выпускалась для обработки спиральных канавок различных болванок, плоскостей, пазов, рамок, углов, цельных пластин и пр. Конструкция стола позволяет осуществлять его поворот на 180–360 градусов.

Характеристики шпинделя 6Р81:

- Скорость – 16 подсистем. Максимальная вертикальная 1050 мм в минуту, горизонтальная 3150 мм в минуту.

- Вращение до 1600 в минуту.

- Конус 45.

- Предусмотренный стандарт узла – ГОСТ 836-45.

Питание агрегата может осуществляться автономными источниками. Для подачи питания на шпиндель и механические подачи, предусмотрено использование смежных источников электроэнергии.

Главный мотор станка (5,5 кВт) приводит в движение шпиндель, который получает скорость, заданную фрезеровщиком при наладке пуска.

Скорость привода подачи зависит от работы смежного мотора (1,5 кВт). Необходимая мощность для работы системы охлаждения до 0,12–0,14 кВт.

Габарит рабочего пространства

Расстояние между шпиндельной осью и рабочей плоскостью стола, мм:

- минимальное (не более) – 50;

- максимальное (не менее) – 370.

Расстояние между вертикальными направляющими и плоскостью симметрии центрального паза, мм:

- минимальное – 170;

- максимальное – 370.

Расстояние между задней кромкой стола, мм:

- и вертикальными направляющими станины – 45;

- и торцом шпинделя – 11.

Расстояние между ползуном (хоботом) и шпиндельной осью – 142 мм.

Максимальное расстояние между торцами подшипника серьги и шпинделя – 495 мм.

Рис. 2. Пределы рабочей зоны

Характеристика фрезерного станка 6Н81Г.

Горизонтальный консольно-фрезерный станок 6Н81Г предназначен для обработки различных изделий сравнительно небольших размеров из стали, чугуна, цветных металлов и пластмасс в основном цилиндрическими, торцовыми, дисковыми, угловыми, фасонными и модульными фрезами специальными фрезами в условиях индивидуального и серийного производства. Станок предназначен для обработки плоских и фасонных поверхностей, зубчатых колёс и т. п. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Расшифровка названия станка:

6 — фрезерный станок (номер группы по классификации ЭНИМС)

Н – серия (поколение) станка (Б, К, Н, М, Р, Т)

8 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (8 — горизонтально-фрезерный)

1 – исполнение станка — типоразмер (0, 1, 2, 3, 4) (1 — размер рабочего стола — 250 х 1000)

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок может применяться в единичном мелкосерийном и серийном производстве.

Технические характеристики станка приведены в таблице 2.

| Таблица 2 | |

| Основные параметры станка | |

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000 х 250 |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола | 30..380 |

| Расстояние от оси шпинделя до хобота, мм | 150 |

| Рабочий стол | |

| Число Т-образных пазов Размеры Т-образных пазов | 3 |

| Наибольшее перемещение стола продольное от руки/ от двигателя (ось X), мм | 600/ 560 |

| Наибольшее перемещение стола поперечное от руки/ от двигателя (ось Y), мм | 200/ 190 |

| Наибольшее перемещение стола вертикальное от руки/ от двигателя (ось Z), мм | 400/350 |

| Перемещение стола на одно деление лимба (продольное, поперечное), мм | 0,05 |

| Продолжение таблицы 2 | |

| Перемещение стола на одно деление лимба (вертикальное), мм | 0,025 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 3 |

| Шпиндель | |

| Частота вращения шпинделя, об/мин | 65..1800 |

| Количество скоростей шпинделя | 16 |

| Эскиз конца шпинделя | ГОСТ 836-47 |

| Конус шпинделя | 45 |

| Наибольший допустимый крутящий момент на шпинделе Нм | 525 |

| Механика станка | |

| Быстрый ход стола продольный (ось X), м/мин | 2,9 |

| Быстрый ход стола поперечный (ось Y), м/мин | 2,3 |

| Быстрый ход стола вертикальный (ось Z), м/мин | 1,15 |

| Число ступеней рабочих подач стола | 16 |

| Пределы рабочих подач. Продольных (ось X), мм/мин | 35..980 |

| Продолжение таблицы 2 | |

| Пределы рабочих подач. Поперечных (ось Y), мм/мин | 25..765 |

| Вертикальных (ось Z), мм/мин | 12..380 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть |

| Блокировка ручной и механической подачи (продольной) | нет |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть |

| Торможение шпинделя (муфта) | есть |

| Предохранение от перегрузки (муфта) | есть |

| Привод | |

| Электродвигатель привода главного движения, кВт | 4,5 |

| Электродвигатель привода подач, кВт | 1,7 |

| Электронасос охлаждающей жидкости Тип | ПА-22 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 |

| Производительность насоса СОЖ, л/мин | 22 |

| Окончание таблицы 2 | |

| Габарит и масса станка | |

| Габариты станка (длина ширина высота), мм | 2060 х 1940 х 1600 |

| Масса станка, кг | 2000 |

В станине 1 станка размещена коробка скоростей 2. По вертикальным направляющим станины перемещается консоль 7. Заготовка, устанавливаемая на столе 4 в тисках или приспособлении, получает подачу в трех направлениях: продольном (перемещение салазок по направлению салазок 6), поперечном главным движением является вращение шпинделя. Коробка подач 8 размещена в консоли. хобот 3 служит для закрепления подвески 5, поддерживающей конец фрезерной оправки. Схема расположения узлов станка 6Н81Г показана на рисунке 2.

Рис.2. Схема расположения узлов станка 6Н81Г.

Область применения

Горизонтально фрезерные универсальные станки разработаны для эффективной обработки быстрорежущими и твердосплавными инструментами деталей из черных, цветных металлов и сплавов, пластиков. Рациональна загрузка мелкими и средними заготовками без корки с умеренными припусками. Оптимальная сфера применения:

- ремонтное;

- единичное;

- мелкосерийное производство.

Обосновано использовать в серийной металлообработке на отдельных операциях, при малом количестве работающих инструментов, когда загрузка оборудования ЧПУ нерентабельна или последнее отсутствует.

Используют для обработки горизонтальных поверхностей цилиндрическими фрезами на оправке с поддержкой. Возможно фрезерование плоскостей, пазов, уступов концевым инструментом, установленным в конус шпинделя. Торцовыми головками снимают припуск с вертикальных плоскостей деталей. Отрезными, дисковыми фрезами разделяют материал, фрезеруют пазы, канавки, в том числе спиральные на валах, установленных в центрах делительной головки. В ремонтном деле модульным инструментом нарезают зубчатые колеса. Технологические возможности расширяют, применяя круглые и глобусные столы, оптические головки, расточную оснастку.

Общие технические характеристики модели 6Р81

К одному из ключевых характеристик 6Р81 можно отнести главный шпиндель. Он никогда не меняет своего положения в устройстве. А базой консольно-фрезерного станка 6Р81 является жесткая станина. Она отлита из специального сплава, которая дает дополнительную жесткость данному прибору. А ребра способны усиливать площадку для установки устройства. Таким образом аппарат во время работы своей никуда не съедет и механизмы его не повредятся от дрожи, которая образуется во время функционирования агрегата.

В конусе аппарата 6Р81 монтируется пара или одна серьга. Устройство имеет дополнительную емкость. Она создана для жидкости, которая будет охлаждать металл во время работы. Скорость шпинделя такого станка равна 1050 миллиметров в минуту – вертикальная, а горизонтальная – 3150. Шпиндель делает до 1600 оборотов в минуту. А электропитание станка происходит за счет электросхем, которые обеспечивают использование смежных источников электроэнергии.

Площадку или стол, на которую устанавливается консольный горизонтально фрезерный станок, можно передвигать относительно оси вала. Это значит, что возможна перпендикулярная обработка металла и горизонтальная. Поворот стола производит скоростные передвижения в трех директориях и помогает хорошо обрабатывать спиральные канавки на цилиндрах, зубчатые колеса, рамки.

Электрическая схема станка 6Р81

Размеры рабочего стола

Существует несколько видов фрезерных станков этой марки. К одному из таких видов относится консольный горизонтально фрезерный станок 6Р81. По паспорту его габариты его рабочей площади следующие:

- Размер стола – 1000×250.

- Перемещение оси равно 710 миллиметрам.

- Перпендикулярное перемещение имеет следующее значение – 2 =50.

- Хобот шпинделя равен – 142 миллиметра.

- Четкость обработки по классу Н.

- Подача при работе вертикальная составляет двести шестьдесят семь миллиметров, а горизонтальная – восемьсот.

- Параметры трения равны V4, V5.

С помощью данного оборудования можно резать изделия из твердых сплавов. А охлаждающие элементы станка позволят его режущим головкам прослужить долгий эксплуатационный срок.

Скачать паспорт (инструкцию по эксплуатации) консольно-фрезерного станка 6Р81