Назначение и область применения

Благодаря своей универсально, токарные станки 1А62 можно использовать в выполнении заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию. И нарезать резьбу разного вида – метрическую, дюймовую, модульную и питчевую.

Опытные работники различают токарные станки по одному лишь фоту, но более полную информацию о станке можно узнать, посмотрев на цифры в названии.

- «1» – обозначение группы, в которую входит токарный станок.

- «А» – обозначение поколения станка.

- «6» – обозначение принадлежности к винторезной группе.

- «2» – данная цифра позволяет поделиться высотой центра (над станиной), для этого станка 22 см.

Отличительно от других станков, 1А62 имеет расширенный функционал и улучшенные характеристики.

А главными улучшениями можно назвать:

- Увеличение скорости шпиндельного узла до 1200 об/мин, плюс возможность выбора из двадцати одной скорости вращения по прямой и двенадцать по обратной.

- Установка более мощного двигателя на семь киловатт.

- Главный привод станка использует надежное клиновое оборудование.

- Фрикционная муфта агрегата имеет усиленную конструкцию.

- Установка надежного роликового подшипника в шпиндельном узле.

- Для предотвращения самопроизвольного отсоединения патронов от шпиндельного узла, что происходит во время прекращения вращательных движений в двигателе, предусмотрено наличие специальной канавки, дабы разместить предохранители.

- Точную резьбу гарантирует коробка передач с прямым включением работы ходового винта.

- Лицевая часть фартука станка располагает лимб, который отвечает за проведение продольной подачи через суппорт.

- Имеет усиленную заднюю бабку.

- Усовершенствованная конструкция резцедержателя позволяет повернуть его в любую сторону, с любым углом не за действуя вторую руку.

- Станок имеет улучшенную систему охлаждения, с электрическим насосом и резервуаром, находящимся сзади устройства.

- Установка люнет возможна, чтобы достичь требуемую жесткость при использовании длинных деталей на токарном станке 1А62.

Сведения о производителе

Токарно-винторезный станок 1А62 производился с 1948 по 1956 годы на Московском станкостроительном им. А.И. Ефремова. До революции это предприятие принадлежало братьям Бромлеям и занималось выпуском различных металлоизделий. Завод был национализировано и в 1918 году, а четыре года спустя по просьбе трудового коллектива переименован в «Красный пролетарий». Вместе с новым именем предприятие получило и новую специализацию: производство станков для металло- и деревообработки. На заводе началась реконструкция и строительство новых производственных площадей. А в 1923 году было выпущено первое токарное оборудование — станки серии «ТН» трех типоразмеров.

Ключевым для «Красного пролетария» стал 1930 год, когда началось проектирование более мощного стандартизованного станка под названием ДИП («Догоним и перегоним»). Уже через два года был изготовлен и испытан первый станок, а концу 1932 года предприятие произвело первые 25 ДИП-200. На следующий год предприятие выпускало уже по 300 станков в месяц, а в 1934 году был начат выпуск ДИПов большего габарита с индексами 300, 400, 500. В конце тридцатых годов ДИП-200 в соответствии с вновь принятой классификацией ЭНИМСа получил новое обозначение — 1Д62. Во время войны «Красный пролетарий» выпускал станки (в том числе и специализированные для нужд оборонной промышленности) и производил артиллерийские снаряды.

После войны «Красный пролетарий» не только выпускал новые типы токарных станков, но и проектировал их для других заводов, став, таким образом, головным предприятием отрасли по токарному оборудованию. В 1948 году завод начинает выпуск станка 1А62, пришедшего на смену легендарному ДИП-200, а на следующий год осваивает их поточное производство. В 1951 предприятию присвоено имя А.И. Ефремова — министра станкостроения СССР в 1941—1949 годах. В 1951 году был создан опытный экземпляр ставшего знаменитым 1К62. Через два года эта модель пошла в серию и выпускалась вплоть до 1971 года. Всего за этот период было произведено более двухсот тысяч таких станков. В шестидесятые годы на предприятии был освоен выпуск специализированных станков и токарного оборудования с ЧПУ.

С 1971 года «Красный пролетарий» начинает производить станки 16К20, а через два года переходит к их массовому выпуску, причем в различных комплектациях: с копирами, индикацией, ЧПУ и пр. В семидесятые годы завод имел самые большие объемы производства за всю свою историю и поставлял станки не только в страны СЭВ, но в дальнее зарубежье. С 1983 на предприятие было начат массовый выпуск станков с ЧПУ. В это же время завод прекратил производство станков 16К20 и перешел к выпуску токарно-винторезного станка МК6056.

В начале 90-х у предприятия наступают трудные времена. Сначала практически до нуля упал спрос на станки с ЧПУ, затем и на универсальные станки, а к середине 90-х «Красный пролетарий» выпускает всего несколько сот станков в год. 1999 год завод переместился на новую производственную площадку, но только лишь с частью прежнего оборудования.

В течение последующих десяти лет завод предпринимал усилию вернуть себе хотя бы часть внутреннего рынка, который за это время заполнился зарубежной продукцией, но в целом его усилия так и не увенчались успехом. В 2011 году предприятие прекратило производство станков, а его новые собственники объявили основным направлением деятельности сдачу производственных и офисных площадей в аренду. В 2016 году было объявлено о возобновлении выпуска токарного оборудования (в том числе и с ЧПУ), но каких-то значительных успехов завода в этом деле пока не отмечено.

Технические возможности

Токарный станок отвечает стандартам категории «H», можно выделить основные технические характеристики устройства:

- Идет с максимальным диаметром для заготовок – на суппорте -21 см, над станиной 40 см.

- С максимальной длиной заготовок, которая может обрабатываться на токарно-винторезном станке в 75, 100 и 150 см.

- С максимально доступной массой для обработки заготовок, при обработке в патроне – 500 кг, при обработке с использованием центра – 1500 кг.

Cтанок 1АТокарно-винторезный

Универсальный токарный станок 1А62 предназначен для выполнения самых разнообразных токарных, резьбонарезных и сверлильных работ. Станок позволяет нарезать метрические, дюймовые, модульные и питчевые резьбы.

От выпускающегося ранее станка 1Д62М этот станок отличается следующими изменениями:

- Наибольшая скорость вращения шпинделя увеличена до 1200 об/мин. Шпинделю сообщается 21 скорость в прямом направлении вращения и 12 скоростей – в обратном.

- Мощность электродвигателя главного привода увеличена до 7,0 кВт

- Передача плоским ремнем заменена клиноременной

- Число оборотов шпинделя устанавливается тремя рукоятками

- Усилена фрикционная муфта

- Передняя шейка шпинделя установлена в специальном регулируемом двухрядном роликовом подшипнике

- На переднем конце шпинделя имеется канавка для предохранителей, предотвращающих самопроизвольное спадание патрона при остановке станка

- Направление подачи суппорта при нарезании резьб изменяется с помощью механизма реверса.

- Конструкция коробки подач допускает прямое включение ходового винта для нарезания точных резьб

- Чтобы предохранить от загрязнения механизм коробки подач и улучшить его смазку, паз для управления ступенчатым конусом закрыт

- На фартуке станка установлен лимб продольной подачи

- Задняя бабка значительно усилена

- Конструкция резцедержателя допускает поворот его одной рукой на любой угол

- Конструкция неподвижного упора сделана более надежной

- На задней ножке станка установлен электронасос для подачи охлаждающей жидкости из резервуара, расположенного внутри этой ножки

Это интересно: Как правильно вставить и вытащить сверло в перфоратор, шуруповерт и дрель

Габарит рабочего пространства

Габаритные размеры станка предполагают:

- Высоту – 121 см.

- С площадью устройства при РМЦ 750 – 251 на 158 см.

- С площадью устройства при РМЦ 1000 – 265 на 158 см.

- С площадью устройства при РМЦ 1500 – 317 на 158 см.

- Весит станок, не считая электрооборудование при РМЦ 750 – 2, 045 тонн.

- Масса при РМЦ 1000, не считая электрооборудование – 2,105 тонн.

- Весит станок, не считая электрооборудование при РМЦ 1500 – 2, 370 тонн.

Пример самодельного токарного станка с чертежами

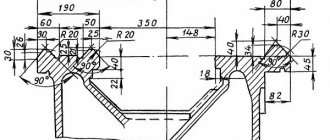

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Важно!

Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок. И кнопки, отвечающей за пуск двигателя.

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

Параметры:

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Важно!

Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги.

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

Конструкция и характеристика работы основных узлов станка

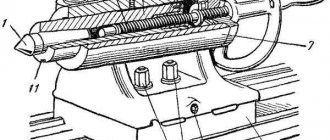

Общий вид и компоновка станка 1К62 (рис. 1)

Основные узлы станка: станина 13, которая служит для соединения между собой всех узлов станка; передняя бабка 2, в которой помещены шпиндель 4 станка и коробка скоростей; суппорт 11, на котором закрепляется режущий инструмент; задняя бабка 15; коробка подач 3, передающая вращение ходовому валику 24 и ходовому винту 23; шкаф 20 с электрооборудованием станка; тумбы 22 и 29.

Станина станка 13 (см. рис. 1, а) опирается на левую 29 и правую 22 тумбы, с которыми она жестко скреплена. В левой тумбе помещен электродвигатель главного привода станка. В правой тумбе помещен насос, подающий охлаждающую жидкость по шлангу на режущий инструмент. Во внутреннюю полость тумбы жидкость стекает из корыта 27. Наиболее точное положение подвижных узлов станка обеспечивается комбинированными направляющими станины — призматической а и плоской б (рис. 1, б).

Передняя бабка 2 закреплена болтами на левой стороне станины. Во внутренней части бабки помещены шпиндель 4 и коробка скоростей, сверху закрытая крышкой.

Через сквозное отверстие шпинделя 4 при необходимости можно пропускать обрабатываемый на станке пруток, а в коническое гнездо шпинделя устанавливать передний центр. На правом выступающем конце шпинделя имеются центрирующий поясок, буртик и резьба для точной центровки и крепления планшайбы с патроном 5, в кулачки которого устанавливают обрабатываемые заготовки.

Суппорт 11 предназначен для перемещения закрепленных на нем режущих инструментов и состоит из следующих основных частей: каретки 6, фартука 25, поперечных салазок 7, средней поворотной части 8, верхних салазок 10 и четырехместного резцедержателя 9 для установки и закрепления режущих инструментов.

Каретка 6 перемещается в продольном направлении по призматической а и плоской б направляющим (рис. 1, б). Планки 1 и 2 каретки скользят по нижним направляющим г и в. Перемещение каретки вручную в продольном направлении осуществляется вращением маховика 26 (рис. 1, а).

Фартук 25 жестко закреплен на каретке 6. В нем помещены механизмы, преобразующие вращательное движение ходового валика 24 и винта 23 в поступательное движение суппорта.

Для устранения люфта в винтовой передаче гайка винта состоит из двух частей, которые разводятся клином. Средняя часть 8 вместе с имеющимися на ней направляющими верхних салазок 10, которая может быть повернута относительно оси станка на угол и закреплена на поперечных салазках 7, предназначена для обработки конических поверхностей изделий.

Верхние салазки 10 предназначены для перемещения резца вручную при вращении рукоятки 12. Точный отсчет величины перемещения суппорта вручную производится по лимбам с ценой деления 0,05 мм

Коробка подач 3 служит для передачи вращения ходовому валику 24 либо ходовому винту 23. Коробка подач связана со шпинделем станка передачей, в которую входит и гитара сменных колес, расположенная под щитком 1.

Задняя бабка 15 предназначена для поддержки задним центром обрабатываемых заготовок или для установки и перемещения осевых инструментов. Основные части задней бабки: плита 17, корпус 16, пиноль 14, прижимная планка 1 (рис. 1, в).

Задняя бабка перемещается по призматической а и плоской б направляющим (рис. 1, в) станины станка. Перемещение производится либо вручную, либо с помощью суппорта — в случае соединения с ним задней бабки замком (рис. 1, г). Замок состоит из планки 2, прикрепленной к поперечным салазкам 1, суппорта и планки 4, соединенной с плитой 3 задней бабки. Подводя суппорт к задней бабке и перемещая салазки 1 в поперечном направлении, заводят выступ планки 2 за выступ планки 4. При этом задняя бабка соединяется с суппортом и вместе с ним будет перемещаться в продольном направлении от механизма подач.

Для того чтобы вершина заднего центра была точно расположена на оси станка, корпус 16 (рис. 1, а) перемещают в поперечном направлении относительно плиты 17. Для обработки конических поверхностей деталей задний центр смещают винтом 19 от оси станка в направлении «на себя» или «от себя». Пиноль 14 имеет коническое отверстие для установки заднего центра или осевых инструментов.

Электрооборудование станка расположено в шкафу 20. На передней стенке шкафа помещена панель 18 с амперметром, указывающим ток главного электродвигателя станка, и переключателями, включающими станок в электрическую сеть, освещение станка и электродвигатель насоса, подающего охлаждающую жидкость.

Под крышкой 21 расположен электродвигатель ускоренного перемещения суппорта.

Рекомендации по эксплуатации оборудования

Для того, чтобы работать на агрегате было эффективно, а производимые детали отличались высоким качеством и соответствовали параметрам, следует правильно настроить станок.

Установка происходит на специально подготовленной платформе, которая сможет заглушить вибрации от нагрузки и выдержать массу станка.

Окончательная настройка режимов работы и правила использования указаны в инструкции, идущей в комплекте со станком. Основываясь, на опыте работников с такими типами оборудования, сопроводительная документация дает четкий порядок действий и инструкцию по эксплуатации агрегата.

Какие главные отличия модели 1а62?

До изготовления станка 1а62г существовали и другие модели, однако, в новой модели станка доступно больше функций и операций. Модель 1а62, отличается от раннего выпуска модели 1Д62М, следующими доступными функциями:

- Максимальная скорость вращения шпинделя увеличена приблизительно до 1200 оборотов в минуту.

- Доступна скорость в прямом и в обратном обороте.

- Мощность и сила электродвигателя максимально улучшена до 7 кВт.

- Передача пропорционально заменена клиноременной вместо стандартного плоского ремня.

- Число и количество оборотов можно легко установить с помощью трех рукояток.

- Передний шпиндель расположен в специальном двухрядном подшипнике, который способен регулироваться.

- Чтобы коробка передач и другие механизмы не загрязнялись, паз закрыт специальным приспособлением, который помогает улучшить смазку.

- Работа задней бабки улучшена, а благодаря этому качество производства на высшем уровне.

- На специальном фартуке установлен лимб, который стабилизирует продольную подачу и улучшает качество ее функциональности.

- Коробка передач стабильно допускает прямое включение, благодаря этому нарезка проводится точно и практически без промахов.

- Неподвижный упор укреплен намного мощнее и сильнее, то есть вероятность повреждений и поломок низка.

- В задней части станка установлен охладитель, который охлаждает оборудование и улучшает качество резьбы и производства в целом.

Еще на станке расположена специальная канавка для предохранителя, которая не позволяет спадать патрону даже в том случае, если останавливается само оборудование.

Паспорт станка 1АТокарно-винторезного

Данное руководство по эксплуатации «Станок универсальный токарный 1А62» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарного станка 1А62.

СОДЕРЖАНИЕ

Введение Назначение станка Характеристика станка Кинематическая схема станка Конструкций станка

- Станин

- Передняя бабка (коробка скоростей)

- Задняя бабка

- Гитара

- Коробка подач (обратимая)

- Фартук

- Суппорт

- Люнеты

Охлаждение рабочего инструмента Электрооборудование и управление электродвигателями

- Электродвигатель главного привода

- Характеристика электродвигателя

- Электронасос

- Характеристика электродвигателя насоса

- Электрическая аппаратура

- Электропроводка

- Работа электросхемы

Органы управления станком Смазка станка Транспортировка, монтаж и пробный пуск станка Настройка станка Настройка цепи подач Обслуживание и регулирование станка Обслуживание электрооборудования станка Спецификация шарико- и роликоподшипников Спецификация принадлежностей к станку 1А62 Запасные детали станка Сменные зубчатые колеса для нарезания особо точных резьб Инструкция по регулированию переднего подшипника шпинделя токарно-винторезного станка, модель 1А62 Паспорт станка Скачать первый вариант паспорта станка 1А62. Токарно-винторезный (95 страниц) в хорошем качестве можно по ссылке расположенной ниже:

Это интересно: Ручной гидравлический пресс для автосервиса – виды гаражных прессов, их особенности и характеристики

1.3. Деление станков по их массам

- Легкие станки:

масса до 1 т - Средние станки:

масса от 1 т до 10 т - Крупные станки:

масса от 10 т до 30 т - Тяжелые станки:

масса от 10 т до 100 т - Особо тяжелые станки:

масса свыше 100 т

Технические характеристики некоторых тяжелых станков содержат кроме того наибольшую массу заготовки.

Показатели точности. Точность металлорежущих станков определяется тремя группами показателей: характеризующими точность обработки образцов изделий; характеризующими геометрическую точность станков; дополнительными.

К показателям, характеризующим точность обработки образцов-изделий, относятся:

- точность геометрических форм и расположения обработанных поверхностей образцов-изделий;

- постоянство размеров партии образцов-изделий;

- параметры шероховатости обработанных поверхностей образцов-изделий.

К показателям, характеризующим геометрическую точность станка, относятся:

- точность баз для установки заготовки и инструмента;

- точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент;

- точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент относительно друг друга и относительно баз;

- точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент;

- точность делительных и установочных перемещений рабочих органов станка;

- точность координатных перемещений (позиционирования рабочих органов станка), несущих заготовку и инструмент;

- стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

К дополнительным показателям точности станка относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент при условии:

- приложения внешней нагрузки;

- воздействия тепла, возникающего при работе станка на холостом ходу;

- колебаний станка, возникающих при работе станка на холостом ходу.

Электрическая схема

Электрическая проводка, автоматика и предохранители расположены на электрощите, который спрятан в металлический шкаф, закреплённый на станине станка. Схема электрической проводки делится на две части: первичная силовая электрическая цепь и вторичная цепь управления. В первичную цепь входит аккумуляционная силовая аппаратура:

трехфазный автоматический выключатель;- контакты включения главного двигателя;

- контакты включения двигателя ускоренного хода суппорта;

- включатель насоса воды;

- реле;

- предохранители.

Вторичная цепь: трансформатор, кнопки «пуск» и «стоп»;