Необходимость поверхностной закалки и отпуска

Поверхностная закалка деталей делается для достижения лучших характеристик наружного слоя, а в сердцевине металл остается вязким и пластичным. Таким образом удается изменить физико-механические свойства металла.

Чтобы уменьшить хрупкость и остаточные напряжения, металл затем подвергают отпуску, после чего его твердость несколько снижается, а свойства становятся более стабильными.

Температура закалки поверхности стали составляет 820-900 0С. Ее можно различать по цвету.

Для получения необходимой глубины термической обработки после быстрого разогрева поверхность детали охлаждают воздухом или водой.

Поверхностная закалка

Для некоторых деталей при эксплуатации необходима высокая твердость и износостойкость поверхности в сочетании с хорошей вязкостью в сердцевине. Это касается деталей, работающих в условиях износа с одновременным действием динамических нагрузок (например, шестерни, пальцы, скрепляющие звенья трака гусеничных машин).

В таких случаях подвергают упрочнению не всю деталь, а только тонкий (несколько мм) поверхностный слой.

Поверхностная закалка – это нагрев до закалочных температур только поверхностного слоя детали с последующим быстрым охлаждением и образованием мартенситной структуры только в этом слое.

Осуществляют такую закалку быстрым нагревом поверхности, при котором сердцевина не успевает прогреваться за счет теплопроводности. При таком нагреве температура по сечению детали резко падает от поверхности к центру.

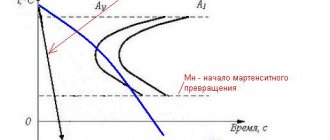

После охлаждения в сечении детали получаются три характерных зоны с разной структурой и свойствами (рис. 46).

а б в

Рис. 46. Поверхностная закалка стали:

а

– распределение температур по сечению;

б

– структура при поверхностном нагреве;

в

– структура после закалки

В зоне I после закалки получается мартенситная структура с максимальной твердостью, так как эта зона нагревалась выше критической температуры Ас3.

В зоне II после закалки в структуре, кроме мартенсита, будет присутствовать и феррит. Следовательно, твердость там будет ниже.

В зоне III нагрев и охлаждение не приводят к каким-либо изменениям структуры. Значит, здесь сохраняется исходная феррито-перлитная структура с низкой твердостью, но высокими пластическими свойствами.

После поверхностной закалки деталь может сопротивляться динамическим нагрузкам за счет вязкой сердцевины и хорошо работать в условиях износа благодаря твердой поверхности.

Быстрый нагрев поверхности, необходимый при такой технологии, осуществляется чаще всего индукционным способом (закалка ТВЧ). Деталь помещается в индуктор, подключенный к генератору тока высокой частоты (рис.47). Переменное магнитное поле высокой частоты наводит в тонком поверхностном слое металла вихревые токи, и нагрев осуществляется за счет сопротивления металла протеканию этих токов. Немедленно после нагрева, который длится секунды, деталь помещают в спрейер для охлаждения.

Рис.47. Схема закалки ТВЧ

Поверхностная закалка должна сопровождаться низким отпуском.

Чем выше частота внешнего переменного магнитного поля, тем тоньше слой, в котором сосредоточены вихревые токи. Поэтому глубина закаленного слоя может легко регулироваться и составляет от десятых долей миллиметра до 3–5 мм. Операцию закалки ТВЧ можно полностью автоматизировать. Способ очень производительный; коробление и окисление поверхности детали при этом минимально.

Иногда, для поверхностной закалки используют и другие способы нагрева – газопламенный (рис.48), лазерный, а также нагрев краткосрочным погружением в расплав солей.

Рис.48.Схема газопламенной закалки

Для способа упрочнения поверхностной закалкой созданы специально стали пониженной прокаливемости, например, 55ПП (0,55 % С и не более 0,5 % примесей).

Газопламенная закалка

Температурные режимы, связанные с нагревом и охлаждением, могут быть непрерывными или цикличными. Поверхностная закалка выполняется четырьмя способами.

- Нагрев с охлаждением участка детали: закалка зубьев колес, концов рельсов, клапанов и др.

- Закалка небольших вращающихся тел с малой шириной обрабатываемого участка: цапфы осей и валов.

- Непрерывно-последовательный способ: перемещение по поверхности пламени, а за ним — охладителя. Производится последовательный нагрев и охлаждение водяными струями узких участков. Аналогично закаливаются поверхности деталей большого диаметра с медленным их вращением относительно неподвижных горелок и форсунок. На краях полос остаются зоны отпуска при вторичном нагреве от соседних участков.

- Комбинированный способ: перемещение вдоль образующей струй пламени, а за ними — охлаждающей среды при вращении цилиндрической детали. Технология применяется для закалки длинномерных изделий. Способ обеспечивает получение однородного твердого слоя на поверхности детали.

Технология газопламенной закалки

Поверхностная закалка производится на станках, где процессы перемещения нагревательно-охлаждающих приспособлений и деталей механизированы. Процесс широко применяется в промышленности. Для него требуются простые устройства. В качестве источника энергии применяется смесь ацетилена с кислородом, природный газ или керосин. Иногда газопламенный нагрев применять более выгодно, чем ТВЧ. Особенно это относится к крупногабаритным изделиям, для которых сложно изготовить индукторы. Способ часто применяют в мелкосерийном производстве, когда к качеству деталей не предъявляются высокие требования. Закалочные горелки инжекторного типа содержат сменные наконечники для регулирования мощности пламени. Мундштуки выполняются в соответствии с профилем обрабатываемых деталей. Их делают с большим количеством сопел или щелевыми. Разбрызгиватели струйного типа подают воду на охлаждение.

Механизмы для перемещений инструментов и деталей применяются специализированные или универсальные. Предприятия часто самостоятельно их изготавливают на базе металлоообрабатывающих станков.

Закалка металлов зависит от состава, а также от размеров и формы изделий.

Параметры процесса

Регулируемые параметры следующие.

- Мощность нагрева. Она зависит от расхода ацетилена и скорости перемещения пламени относительно изделия.

- Расстояние от центра факела до нагреваемой поверхности поддерживается на уровне от 2 до 3 мм.

- Продолжительность нагрева или скорость перемещения нагревателя. От этих характеристик, которые подбираются экспериментально, зависит глубина закалки и твердость поверхности.

- В качестве охладителя большей частью применяется вода с температурой 18-350С, а расход составляет около 1 л/см2.

- Время между нагревом и охлаждением (5-10 сек) или расстояние между зонами нагрева с охлаждением (12-25 мм).

Технология закалки стали включает процессы нагрева металла, выдержку для выравнивания температуры с прохождением необходимых структурных превращений и охлаждение с заданной скоростью. Отличительной особенностью поверхностной закалки является быстрый нагрев.

Подготовка деталей перед закалкой заключается в сглаживании острых углов и очистке разными способами: пескоструйная, химическая, щетками вручную.

Поверхностная закалка при правильном режиме обеспечивает повышение стойкости деталей в 2-5 раз. Выбор режимов охлаждения позволяет плавно увеличивать твердость закаленного слоя до 700 HB. Процесс должен проходить быстро. На конечном этапе, когда температура составляет 200-3000С, скорость охлаждения замедляется. В результате уменьшается образование трещин и изделия не коробятся.

При перегреве легированных сталей твердость может уменьшиться, что рассматривается как брак. Здесь также отсутствует возможность точной регулировки толщины закаленного слоя. Кроме того, при работе с газом требуются дополнительные меры по обеспечению безопасных условий труда.

Учебные материалы

Поверхностная закалка является одним из способов увеличения твердости поверхностных слоев изделия, тогда как его сердцевина остается незакаленной (мягкой вязкой) и хорошо воспринимает ударную нагрузку.

Поверхностную закалку проводят индукционным нагревом током высокой частоты (ТВЧ), газовым пламенем, нагревом лазерным лучом.

Закалка с индукционным нагревом. Индукционный нагрев происходит вследствие теплового действия тока, индуктируемого в изделии, помещенном в переменное магнитное поле.

Для нагрева изделие устанавливают в индуктор (соленоид), представляющий собой один или несколько витков пустотелой водоохлаждаемой медной трубки или шины (рисунок 43).

а- распределение магнитного потока в индукторе;

б- направление токов в индукторе и детали;

1- нагреваемая деталь; 2- виток индуктора; 3- магнитные силовые линии.; 4- направление тока в индикаторе; 5- направление тока в детали

Рисунок 43 — Схема индукционного нагрева

Переменный ток, протекая через индуктор, создает переменное магнитное поле. В результате индукции в поверхностном слое возникают вихревые точки и в слое обрабатываемого изделия происходит выделение джоулевой теплоты. Ток проходит в основном в поверхностном слое металла.

Около 90 % теплоты выделяется в слое толщиной Х (м):

где f- частота тока, Гц; r — электрические сопротивления материала детали, Ом×м;m — магнитная проницаемость, Г/м.

Для закалки применяют сравнительно большую мощность (0,1…2,0 кВт/см2), и поэтому время нагрева составляет 2…50 с. Для получения слоя толщиной 1 мм частота тока 50…60 кГц, для слоя толщиной 2 мм — 15 кГц и для слоя толщиной 4 мм — 4 кГц. Обычно считают, что площадь сечения закаленного слоя должна быть не более 20 % всего сечения. После нагрева в индукторе деталь быстро перемещается в специальное охлаждающее устройство — спрейер, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость; иногда нагретые детали сбрасываются в закалочные баки.

Высокая скорость нагрева смещает фазовые превращения в область более высоких температур, поэтому температура закалки при нагреве ТВЧ для одной и той же стали должна быть выше, чем при объемной закалке.

Наиболее целесообразно использовать этот метод для нагрева изделий из углеродистых сталей, содержащих более 0,4 % С. Для легированных сталей ТВЧ, как правило, не применяют, так как одно из их преимуществ — глубокая прокаливаемость легированных сталей — при таком методе не используется.

Преимущество метода ТВЧ — высокая производительность, отсутствие обезуглероживания и окисления поверхности детали, возможность регулирования и контроля режима термической обработки, а также полной автоматизации всего процесса.

Недостаток — высокая стоимость индукционных установок и индукторов (для каждой детали свой индуктор), поэтому этот метод экономически целесообразно использовать только при массовом производстве однотипных деталей простой формы.

Закалка с газопламенным нагревом. Этот способ закалки применяют для крупных изделий (прокатных валков, труб, валов и т.д.). Поверхность детали нагревают газовым пламенем, имеющим температуру до 3150 0С. В качестве горючих газов применяют ацетилен ,природный газ, керосин. Для нагрева используют щелевые горелки (имеющие одно отверстие в форме щели) и многопламенные.

Толщина закаленного слоя обычно 2…4 мм, а его твердость для стали с 0,45…0,5 % С — 50…56 HRС. Процесс газопламенной закалки можно автоматизировать и включить в общий поток механической обработки. Для крупных деталей этот способ закалки часто более рентабелен, чем закалка с индукционным нагревом.

Поверхностная закалка при нагреве лазером. Является одним из широко применяемых видов лазерной обработки металлов и сплавов. Она основана на локальном нагреве участка поверхности световым лучом лазера и охлаждения этого участка со сверхкритической скоростью за счет теплоотвода во внутренние слои металла. При этом не требуется применять охлаждающие среды, что существенно упрощает технологию термоупрочнения. Толщина упрочненного слоя не превышает 1,5…2,0 мм.

Дефекты, возникающие при термической обработке стали > Дальше >

Закалка токами высокой частоты (ТВЧ)

Высокочастотный нагрев является одним из наиболее эффективных способов упрочнения поверхности. Применение ТВЧ до 10 тыс. кГц существенно сокращает время термической обработки. Через водоохлаждаемый медный индуктор пропускается высокочастотный ток. Образующееся электромагнитное поле проникает в деталь из стали, образуя в ней вихревые токи, тем самым вызывая нагрев. Основная энергия сосредотачивается в поверхностных слоях. Глубина прогрева зависит от магнитной проницаемости стали, электросопротивления и частоты тока. Регулируя эти параметры, можно изменять величину закаленного слоя.

Основные способы поверхностной закалки сталей

- Поверхностная индукционная закалка сталей — основана на размещении изделия вблизи источника переменного тока — индуктора. При этом, на металл оказывает воздействии электромагнитное поле, которое возбуждает в металле электродвижущую силу и вызывает прохождение по нему переменного тока с такой же частотой, как и ток индуктора. Ток индуцируется в поверхностном слое детали и вызывает его разогрев.

- Пламенная или газопламенная закалка металла. Основана на разогреве поверхности металла газовым пламенем. При таком способе закалки получают закаленные слои глубиной 2-4,5 мм.

- Лазерная закалка — основана на использовании лазерного излучения, которое создает на участке поверхности высокие плотности теплового поля. При лазерной закалке обычно получают слой менее 1 мм.

Достоинства индукционного метода

- высокая производительность и экономичность нагрева, когда необходимо нагревать только отдельные участки деталей;

- поверхность детали незначительно окисляется, отсутствует обезуглероживание;

- изделия мало коробятся, меньше образуется трещин;

- точно регулируется глубина закалки;

- возможность автоматизации процесса.

К недостаткам метода закалки ТВЧ относится высокая стоимость и сложность изготовления индукционных устройств.

Медные индукторы изготавливаются с душирующими устройствами или без них.

Существуют следующие виды поверхностной закалки.

- Одновременный. После нагрева деталь охлаждается водой. Закаливаемая деталь нагревается внутри индуктора. Через заданное время электрический ток отключается и через отверстия нагревателя сильными струями подается вода на охлаждение изделия. Для закалки зубчатых колес применяются кольцевые индукторы, а для плоских деталей — петлевые или зигзагообразные.

- Непрерывно-последовательный. Вдоль неподвижной детали перемещается нагревающий индуктор, а за ним — душирующее устройство.

Нагрев ТВЧ позволяет создавать автоматизированные агрегаты в потоке цехов механической обработки. За счет этого нет необходимости в транспортировке деталей в термические цеха.

Виды закалки металла

По способу охлаждения различают следующие виды закалки.

Закалка в одной среде

Такая закалка проще по выполнению, но не для любой стали и не для любых изделий ее можно применять.

Быстрое охлаждение в большом интервале температур изделий переменного сечения способствует возникновению температурной неравномерности и больших внутренних напряжений, называемых термическими.

Помимо термических напряжений, при превращении аустенита в мартенсит создаются дополнительно так называемые структурные напряжения

, связанные с тем, что превращение аустенита в мартенсит происходит с увеличением объема.

Если деталь сложной формы или переменного сечения, то увеличение объема проходит неравномерно и вызывает возникновение внутренних напряжений.

Наличие больших напряжений может вызвать коробление изделия, поводку, а иногда и растрескивание, если величина внутренних напряжений превзойдет предел прочности.

Чем больше углерода, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Сталь с содержанием углерода более 0,8% закаливают в одной среде, если изделия простой формы (шарики, ролики и т.д.). В противном случае предпочитают закалку либо в двух средах, либо по способу ступенчатой закалки.

Закалка в двух средах

Этот способ нашел широкое применение для закалки инструмента из высокоуглеродистой стали

.

Состоит он в следующем:

- деталь вначале замачивают в воде и охлаждают до температур 500—550°,

- затем быстро переносят в масло, где оставляют до полного охлаждения.

Ступенчатая закалка

При этом способе деталь быстро охлаждается погружением в соляную ванну с температурой 300—250°. Выдержка при этой температуре в течение 1,5—2 мин. должна обеспечить выравнивание температур по всему сечению изделия, устраняя тем самым термические внутренние напряжения. Последующее охлаждение производят на воздухе.

В качестве охлаждающей среды

используют расплавленные соли, селитры, легкоплавкие металлы.

Ступенчатая закалка

уменьшает внутренние напряжения, коробление и возможность растрескивания деталей.

Недостатки ступенчатой закалки

Недостаток этого вида закалки в том, что охлаждение в горячих средах не может обеспечить большую скорость охлаждения в интервале 400—600°.

В связи с этим ступенчатую закалку для углеродистой стали можно применять для изделий небольшого сечения (диаметр до 10 мм,

например, сверла).

Для легированных сталей

, имеющих небольшие значения критической скорости закалки, ступенчатая закалка применима к изделиям большего сечения.

Закалка с подстуживанием

При таком способе деталь вынимают из печи и перед погружением в охлаждающую жидкость некоторое время выдерживают на воздухе. Время выдержки на воздухе должно быть таким, чтобы не произошел

распад на структуру перлита или сорбита. Это время определяется практикой закалки.

Подстуживание

уменьшает внутренние напряжения и коробление и применяется для тонких и длинных деталей.

Поверхностная закалка стали

От некоторых деталей в эксплуатации требуется высокая поверхностная твердость при сохранении достаточно вязкой сердцевины, например зуб шестерни, шейка коленчатого вала и др.

В этом случае сталь сознательно закаливают на небольшую глубину. Существует несколько методов поверхностной закалки стали.

Поверхностная закалка при нагреве ацетилено-кислородным пламенем

Нагрев изделия производится ацетилено-кислородным пламенем. Пламенная горелка (рис. 67), движущаяся вдоль изделия с определенной скоростью, нагревает его поверхность.

Вслед за горелкой с той же скоростью движется трубка, подающая воду, с помощью которой производится охлаждение изделия.

Глубина прогрева

и температура нагрева регулируются скоростью перемещения горелки и расстоянием горелки от изделия.

Поверхностная закалка токами высокой частоты

Нагрев изделий токами высокой частоты вызывает разогрев поверхностного слоя изделия.

Это объясняется тем, что токи высокой частоты распространяются с неравномерной плотностью по сечению.

Чем больше частота тока, тем на меньшую глубину изделия токи проникают.

Благодаря этому возникает большая плотность тока у поверхности изделия, вызывающая весьма быстрый разогрев поверхностных слоев металла.

Этот метод имеет ряд преимуществ:

высокую производительность, достаточную легкость регулирования глубины закаленного слоя, получение большей твердости, чем при обычных методах закалки, отсутствие окалины и коробления.

Применяемый для этой цели электрический ток получают от специальных генераторов, дающих переменный ток с частотой до 10 млн. гц

(т.е. перемен направления тока в секунду). Ток городской сети имеет частоту 50

гц.

Нагрев изделия осуществляется индуктором

, по которому проходят токи высокой частоты и большой силы.

Индуктор наводит (индуктирует) токи в изделии, помещенном внутри него (рис. 68).

Индуктор изготовляют из полых медных трубок, внутри которых циркулирует охлаждающая вода, поэтому он сам не разогревается за тот короткий промежуток времени, за который деталь успевает нагреться до необходимой температуры.

Форма индуктора

должна точно повторить форму изделия, только тогда изделие закалится да одну и ту же глубину по всему сечению. Затруднения бывают при сложной форме детали, что ограничивает применение этого метода.

Охлаждение нагретой детали

осуществляется чаще всего либо дополнительным дождевым устройством, либо

водой

, циркулирующей внутри индуктора.

В связи с тем что новый тип детали требует изготовления нового индуктора, этот метод целесообразно применять при наличии однотипных деталей в массовом или крупносерийном производстве.

§

Другие способы поверхностной закалки стали

- Закалка в электролите. Если через водный раствор электролита пропускать электрический ток, где катодом является деталь, которая быстро нагревается. Способ удобен, поскольку после отключения электроэнергии деталь тут же закаливается. Ванна с электролитом одновременно выполняет функции нагревательной печи и закалочной емкости.

- Лазерная закалка. Излучение лазера разогревает поверхность металла до высокой температуры. Толщина упрочнения составляет менее 1 мм. Износостойкость деталей из чугуна возрастает в несколько раз, а предел выносливости стали — до 80 %. Способ часто применяется для упрочнения режущих кромок инструмента.

Способы закалки.Виды поверхностной закалки.

⇐ ПредыдущаяСтр 6 из 15Следующая ⇒

Многие ответственные детали (валы, зубчатые колеса и др.) работают на трение и одновременно подвергаются действию ударных нагрузок. Такие детали должны иметь твердый поверхностный слой с высоким сопротивлением изнашиванию и вязкую сердцевину, обеспечивающую сопротивление удару.

Для обеспечения указанных требований применяются различные методы поверхностного упрочнения и поверхностная закалка.

Поверхностной закалкой называется нагрев поверхностного слоя детали до температуры закалки и последующее быстрое охлаждение.

Поверхностная закалка в зависимости от способа нагрева деталей подразделяется на следующие виды:

1) индукционную (т. в. ч.) по методу проф. В. П. Вологдина;

2) контактную (по методу проф. Н. В. Гавелинга);

3) газопламенную;

4) закалку в электролите (по методу И. З. Ясногородского).

Индукционная закалка основана на физическом явлении, сущность которого заключается в том, что электрический ток высокой частоты, проходя по проводнику (индуктору), создает вокруг него электромагнитное поле. На поверхности детали, помещенной в этом поле, индуцируются вихревые токи (токи Фуко), вызывая нагрев металла до высоких температур. Это обеспечивает возможность протекания фазовых превращений, т. е. превращение перлита в аустенит. После охлаждения поверхность детали имеет структуру мартенсит.

Основными факторами при электронагреве являются температура нагрева, скорость нагрева и глубина проникновения тока.

Температура и скорость нагрева зависят от количества выделившегося тепла по закону Джоуля-Ленца:

Q = 0,24 I2Rt,

где Q — количество тепла в дж (кал);

I — сила тока в а;

R— сопротивление проводника в ом;

t — время воздействия тока в сек. Изменяя силу тока, можно регулировать температуру нагрева и скорость нагрева. Регулируя частоту тока, можно получить любую толщину закаленного слоя (практически закаленный слой допускается до 3 мм).

Для образования тока при закалке крупных деталей применяются машинные генераторы. Для закалки мелких деталей применяются ламповые генераторы.

Индукторы изготовляют из красной меди. Они бывают одновитковые и многовитковые. Во избежание перегрева их делают полыми для охлаждения водой.

а — одновременный нагрев всей поверхности; б — последовательная закалка; в — непрерывно-последовательная закалка

В зависимости от способа нагрева индукционная закалка подразделяется на три вида (рис. 35):

одновременный нагрев и закалка всей поверхности (используется для мелких деталей);

последовательный нагрев и закалка отдельных участков (используется для коленчатых валов и подобных им деталей);

непрерывно-последовательный нагрев и закалка перемещением (используется для длинных деталей).

Достоинства способа индукционной закалки следующие:

1) высокая производительность процесса;

2) простота автоматизации процесса и возможность включения операции термической обработки в общий поток изготовления деталей;

3) большая экономичность процесса по сравнению с другими видами поверхностного упрочнения;

4) получение хороших механических свойств детали;

5) отсутствие обезуглероженного и окисленного слоя в закаленной поверхности (поэтому отпадает операция очистки от окалины и могут быть уменьшены припуски их обработки);

6) минимальная деформация деталей, а следовательно, и необходимость в исключении правки закаленных деталей или уменьшении времени правки.

Недостатки способа индукционной закалки следующие:

1) необходимость индивидуальных индукторов;

2) сравнительно высокая первоначальная цена установок ТВЧ;

3) отсутствие стабилизатора температуры, позволяющего надежно и точно осуществлять выдержку при температуре закалки;

4) отсутствие стабилизатора электрического режима генератора на большинстве установок.

Поверхностной закалке т. в. ч. подвергаются до 60% закаливаемых деталей из углеродистой стали на заводах крупносерийного и массового производства.

Поверхностная закалка при контактном нагреве основана на том, что ток из сети через понижающий трансформатор 1 подводится к медным электродам, выполненным в виде роликов 2 (рис. 36), которые перекатываются по поверхности детали 3 и нагревают ее.

Деталь при этом служит как бы сопротивлением, включенным в цепь. Вслед за роликами движется устройство для охлаждения детали. Глубина закаливаемого слоя зависит от скорости передвижения. Так, для получения глубины закалки 2—3 мм скорость движения роликов 5—8 мм/сек. Для нагрева поверхности используются сварочные трансформаторы (мощностью от 25 до 200 квт).

Существуют два способа поверхностной закалки при контактном нагреве:

1) закалка широким роликом по всей ширине закаливаемой поверхности;

2) ленточная обработка.

Последняя применяется для длинных деталей.

Недостатком метода поверхностной закалки при контактном нагреве особенно ленточной обработки — наличие полосок отпуска с пониженной твердостью, образующихся в результате того, что при нагреве очередной полосы отпускается расположенная рядом уже закаленная спираль.

Достоинство метода — простота установки. Рассмотренный метод используется для деталей простой конструкции.

Процесс газопламенной закалки заключается в быстром нагреве поверхности детали ацетиленокислородным, газокислородным или кислородно-керосиновым пламенем до температуры закалки с последующим охлаждением водой или эмульсией.

Газопламенной закалке подвергают крупные детали простой формы, изготовленные из углеродистой стали.

Достоинства газопламенной закалки следующие:

а) малая цена установки;

б) возможность автоматизации процесса и включения операции термической обработки в общий поток изготовления детали;

в) осутствие обезуглероженного и окисленного слоя в закаленной поверхности.

Недостатком газопламенной закалки является трудность регулирования температуры нагрева и глубины закаленного слоя.

Процесс закалки в электролите заключается в следующем: в ванну с электролитом (5—10% -ный раствор Na2CO3) опускают стальную деталь и пропускают ток напряжением 250—350 в. Анодом служит ванна, а катодом является стальная деталь. Вокруг катода —детали —образуется водородная рубашка, обладающая очень высоким электросопротивлением. Вследствие этого водородная рубашка быстро нагревается до 1800— 2000° С и деталь за несколько секунд нагревается до температуры выше точки Ас3.

Охлаждение детали производят или в том же электролите (после выключения тока) или в специальном закалочном баке.

Достоинства способа следующие: простота устройства установки; возможность простой автоматизации установки; возможность местной закалки (отдельных участков детали).

Недостатки закалки в электролите: применение для ограниченного числа деталей; необходимость предохранения деталей от коррозии; неравномерный нагрев поверхности детали из-за неравномерного распределения плотности тока.

Обработка стали холодом.

Обработка холодом состоит в погружении на некоторое время закаленных деталей в среду, имеющую температуру ниже нуля. После этого детали вынимают на воздух.

Выдержку при обработке холодом определяют временем, необходимым для полного охлаждения всей детали и выравнивания температур по сечению.

Охлаждение изделия до отрицательных температур производят в смеси твердой углекислоты (сухой лед) со спиртом, дающей охлаждение до —78,5° либо в жидком азоте (—196°).

Кроме этого, применяют холодильные установки, позволяющие изменять температуру рабочей камеры в больших пределах.

Обработка холодом применяется для сталей, в которых после закалки сохранился остаточный аустенит (углеродистая сталь с содержанием больше 0,6% С, легированная инструментальная сталь).

Результат обработки металла холодом

В результате обработки холодом за счет превращения остаточного аустенита в мартенсит повышается твердость, износостойкость, а поэтому такой вид обработки применяется при изготовлении инструмента.

Кроме того, при обработке холодом стабилизируются размеры деталей, а потому эта обработка применяется для измерительного инструмента и точных деталей машин.

⇐ Предыдущая6Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Отпуск после закалки

Закалка и отпуск — это 2 процесса, дополняющих друг друга и обеспечивающих получение качественных деталей. Назначение отпуска — заключительная операция после закалки, формирующая окончательные, более устойчивые свойства металла, обеспечивающая снятие внутренних напряжений. Изделие из стали определенной марки нагревают и выдерживают при соответствующей температуре, после чего охлаждают на воздухе.

- Низкий отпуск при 120-2500С — обработка инструмента и др. деталей. Металл имеет стабильную структуру, высокую износостойкость и твердость.

- Средний отпуск при 350-5000С — для штампов, пружин, рессор. Структура имеет хорошую пластичность, высокую упругость.

- Высокий отпуск при 500-6800С — среднеуглеродистые конструкционные стали. Обеспечивает высокую прочность, вязкость, пластичность.