Лучшие российские мастера булатных ножей

Считается, что конкуренцию булатным ножам на современном рынке составляют изделия из легированной стали. Но так ли это на самом деле, и есть ли сегодня в России мастера, способные изготавливать кованые ножи, не имеющие себе равных по качеству? Оказывается, есть. Секретом качественной булатной стали владеют такие мастера, как И. Пампуха и А. Бирюков. Их продукция знаменита не только в России, но и за рубежом.

Кузнец И. Пампуха знаменит в России своими ножами из булатной и дамасской стали уже почти два десятилетия. Мастер-кузнец в третьем поколении, он один из немногих, кто хранит секрет настоящего булата и соблюдает все необходимые технологии ковки, отлива и заточки. Его нержавеющий нож, булат которого, изготовленный по современной технологии, сохраняя свойство классической стали, имеет высокую стойкость к коррозии. Его охотничьи ножи, пройдя тест на рез и прочность лезвия при ударе, показали, что булатная сталь его производства намного превосходит легированную сталь клинков ножей от ведущих фирм-производителей. Ножи И. Пампухи заслуживают ещё и звания высокохудожественного исполнения. Для рукояток мастер выбирает не только такие дорогие материалы как моржовый клык и чёрное дерево, но и украшает их драгоценными камнями и инкрустацией из перламутра.

Кузница Андрея Бирюкова также славна традицией качественных булатных ножей, которые отличаются высоким качеством реза и стойкостью к коррозии. Однако не только эти качества, но и вполне приемлемые цены делают их популярными среди любителей булата. Такие частные мастера как С. Баранов, С. Лунев и семья Архангельских изготавливают клинки из дамасской стали с довольно высокими качествами и приемлемой ценой, но они всё-таки уступают изделиям И. Пампухи по стойкости и резу, и больше подходят для коллекционирования или для использования в повседневности. Например, на кухне.

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Характеристики и свойства стали x12мф

Особые характеристики сталь приобретает в результате добавления легирующих элементов, когда задаются определённые температурные режимы, количество закалок и так далее. Характеристики x12мф определяются специальным составом элементов:

- углерод (C): 1,45−1,65;

- ванадий (V): 0,15−0,30;

- кремний (Si): 0,10−0,40;

- медь (Cu): не более 0,30;

- молибден (Mo): 0,40−0,60;

- марганец (Mn): 0,15−0,45;

- никель (Ni): не более 0,35;

- фосфор (P): 11,00−12,50;

- сера (S): не более 0,030.

Именно эти элементы в заданном количестве, при соблюдении норм технологического процесса изготовления стали придают ей свойства:

- прочность;

- повышенная коррозийная стойкость, долговечность;

- режущие способности.

имеет ряд достоинств

Обычных потребителей мало интересует набор сухих цифр, какими собственно являются характеристики x12мф, а специалисты сразу видят их практическое значение. Ведь именно полезные свойства и характеристики материала указывают на области, где может найти применение сталь такого качества.

ХИМИЧЕСКИЙ СОСТАВ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ Х12МФ

- Хром (Cr). Содержание 11 – 12,5%. Хром повышает износоустойчивость и режущие свойства. Делает металл устойчивым к коррозии.

- Углерод (С). Содержание 1,45 – 1,65%. Придает стали твердость и долговечность, увеличивает стойкость сплава при термообработке, а также делает его более прочным.

- Молибден (Мо) — 0,40 – 0,60%, Ванадий (V) — 0,15 – 0,30%. Кремний (Si) — 0,10 0,40%. Сталь закаливается в глубоких слоях благодаря этому элементу.

- Марганец (Mn) – 0,15 – 0,45%. Благодаря ему сплав меньше деформируется при закалке.

- Никель (Ni) — не более 0,35% и Медь (Cu) – не более 0,30%. Содержание элементов в составе стали не дает углероду вступать в реакцию с другими компонентами и улучшает пластичность, а также исключает хрупкость при отпуске.

- Фосфор (Р) позволяет плавно отливать металл на стадии отжига и улучшает пластичность. Его содержание для качественной стали должно быть не более 0,030%.

Химический состав

По составу эта сталь Х12МФ очень разнообразна и насыщена разновидностями металлов. Она не имеет аналогов среди остальных сплавов. Далее представлен химический состав Х12МФ:

- Хром – 12%. Добавляется для повышения режущих свойств и износостойкости.

- Молибден — 0,6%. Увеличивается вязкость и прокаливаемость металла. При слишком большой концентрации понижается стойкость.

- Углерод — 1,6%. Придает твердость. Сталь становится износостойкой.

- Ванадий — 0,3%. Снижает чувствительность стали к перегревам.

- Кремний – 0,4%. Дает стойкость против отпуска при температурной обработке.

- Медь – 0,3%. Повышение прочности.

- Марганец – 0,45%. При добавлении марганца сплав меньше подвергается короблению при закаливании его.

- Никель 0,35%. Не позволяет образовываться карбидам.

- Фосфор – 12%. Добавляет пластичные качества.

- Сера – 0,3%. Улучшает упругость.

Процентное соотношение указано в максимальных значениях его нахождения в стали. На самом деле оно может колебаться от одной десятой до четырех десятых процента того или иного содержания металла. Каждый из металлов влияет на определенное свойство Х12МФ.

Механические характеристики

По механическим характеристикам сталь Х12МФ имеет следующие достоинства:

- Высокая прочность.

- Хорошие режущие способности.

- Высокая коррозийная стойкость.

- Долговечность.

Легированная сталь Х12МФ создается в точном соответствии, которые предъявляет ГОСТ и ТУ.

Технологические свойства

Сталь – это сплав углерода с железом. А данный сплав изготавливают, добавляя в него еще множество металлов, которые были перечислены выше. Поэтому Х12МФ очень капризна в обработке. Характеристики Х12МФ:

- Тяжело поддается ковке.

- Подвергается сложной термообработке, так как необходимо выдерживать предельно точную температуру отпуска, выдержки и других параметров.

- Закаливается при температуре 950 градусов по Цельсию. Перенагрев не должен допускаться. Так как излишняя температура сильно влияет на структуру сплава, делая его более хрупким.

- Обладает твердостью до 64 единиц HRC.

Несмотря на то, что из этой стали очень трудно изготавливать штучные изделия, все-таки находятся кузнец, которые делают прекрасные ножи. Благодаря свойствам стали, в особенности присутствию хрома (Х12), полученные изделия славятся прочностью и остротой лезвия. Эти характеристики ножей из дамасской стали позволяют мгновенно разделывать плоть убитого животного. Для охотника это просто прекрасное орудие.

Физические характеристики

По своим физическим свойствам данная марка нержавеющей стали Х12МФ не предназначена для метания или проверки на изгиб. Если во время производства не были соблюдены правила закалки и выдерживания точности температур, то такая оплошность плохо повлияет на твердость сплава. Лезвие ножа можно будет легко сломать.

Изделие изготовленное из этого сплава будет долго служить хозяину при соблюдении двух условий:

- При производстве соблюдались все технологии.

- Владелец тщательно следит и ухаживает за своим инструментом.

А также Х12МФ может:

- Легко выполнять работу по строганию и полировке (используется на деревообрабатывающих заводах).

- Не требовательна к частой заточке.

- Легко выдерживает и сорокаградусные морозы и такую же жару.

- При воздействии на металл высоко температуры, сталь не портится и не коробится.

- Долгий срок службы. Такое свойство данной стали дает присутствие ванадия.

- Человек может самостоятельно провести заточку инструмента.

- Имеет сопротивляемость к коррозии.

- Не ломается, если сплав однороден по структуре.

Области применения

Этот вид стали и изделия из него применяют как в быту, так и в промышленности. В быту Х12МФ славится прекрасными и износостойкими лезвиями для ножей. Ножами из этой стали можно пользоваться как дома, так на охоте или рыбалке. Нежную зеленую поросль, камыш, тонкие ветки остро заточенная сталь перерубает легко. Главное не увлекаться и не разрубать кости им, и не использовать, как топор. Так как на его полотне потом появляются сколы. Это испортит не только эстетичность лезвия, но и его функциональность.

Ножи из инструметальной стали Х12МФ требуют особого подхода в уходе за ними. Лезвие ножа обрабатывается минеральным маслом. Для заточки или правки его используются мелкозернистые алмазы, кожаные ремни и паста ГОИ. Правильно выбранный угол заточки – основа его остроты и износостойкости. Он равняется тридцати пяти градусом в наклоне.

Кроме того ниже будут приведены некоторые рекомендации по уходу за такими ножами:

- После использования нож промывается под водопроводной струей. Затем он протирается бумажной салфеткой. Потому что именно это изделие хорошо вбирает в себя влагу в отличие от ткани. А лезвие не должно ни в коем случае соединяться на долгое время с элементами воды для многоквартирных домов. Так как в ней содержится хлор, который обязательно войдет во взаимодействие с этим сплавом. На лезвии появятся пятна и он может потемнеть.

- Для того, чтобы он обрел первозданный вид, его необходимо смазать специальным составом, который продается в оружейном магазине.

- Раз в четыре месяца его необходимо полировать.

- Не использовать для его чистки посудомоечную машину. Иначе клинок может затупится или вообще повредиться.

- Его необходимо хранить в специальных ножах, которые шли к нему при продаже.

- Рукоять из древесины необходимо обрабатывать антисептиками, чтобы ее не повредили бактерии и грибки, для которых на является излюбленной пищей. А, если металлическая рукоять, то необходимо ликвидировать сколы и царапины. Если в этих местах появится ржа, то она в скором времени доберется и до лезвия.

А, чтобы доказать преимущество этого продукта из инструментальной стали марки Х12МФ перед другими изделиями, проводились многочисленные опыты. Данные из которых будут раскрыты ниже. Лезвие из дамасской стали зарекомендовало себя, как лучшее.

- Данным изделием были нарезаны канаты из синтетического волокна диаметром два сантиметра.

- Были нарезаны более сотни раз дубовые бруски.

- Многочисленные консервные банки были вскрыты этим ножом.

- Позвоночник и кости кабана были разрезаны данным лезвием.

- Лезвие, под своим давлением, разрезало вдоль газетный лист.

Подшипник из стали Х12МФ

Испытаниям были подвержены многие изделия из этого сплава. Он показал себя, как исключительно совершенный сплав, который когда-либо был произведен человечеством.

Применение в промышленности

Сталь Х12МФ нашла свое применение и в промышленности. Она необходима там, где изготавливаются такие инструменты, как:

- Волочильные доски.

- Формовочные штампы.

- Гибочные штампы.

- Калибровочные глазки пруткового металла для накатки резьбы.

- Секции сложной конструкции кузовных штампов.

- Из нее также изготавливаются штампы активных частей электрических машин.

- Части электромагнитных систем электрических аппаратов.

- Подшипники.

- Профильные ролики.

Штамп из стали Х12МФ

Сталь Х12МФ доказала, что является долговечным, износостойким металлическим сплавом, который послужит человечеству еще долгое время.

Аналоги

Самым известным зарубежным аналогом стали Х12МФ является марка D2. Металл производится американцами, по химическому составу они идентичны, в российском варианте содержание хрома даже несколько выше. Некоторые источники утверждают, что D2 в разы превосходит Х12МФ по качественным характеристикам и остроте режущей кромки, но специалисты утверждают, что это сугубо субъективное мнение по типу «нравится/не нравится».

Еще одним зарубежным аналогам можно отнести сталь SCD11 японского производства. Она применяется для изготовления ножей, которыми приходится работать в условиях повышенного износа.

Японский аналог Х12МФ отличается:

- прочностью;

- высоким уровнем ударной вязкости;

- отличным резом;

- высоким содержанием в составе углерода;

- сохранением остроты заточки даже после экстремальных резов с применением силового реза.

Из российских марок стали аналогами считаются Х6ВФ, Х12ВМ, Х12Ф1. Но они, скорее, относятся к заменителям с более низкими характеристиками твердости металла и остроты заточки. Зато сталь этих марок устойчива к коррозии, именно поэтому производители ножей чаще отдают предпочтение им.

Закалка и отпуск заэвтектоидной и ледебуритной стали для штампового инструмента

Свойства и поведение при термической обработке заэвтектоидной и высокохромистой стали были рассмотрены ранее, а режим закалки был указав в табл. 33.

Поэтому здесь приводятся только основные особенности и отличия в термической обработке инструмента для холодного деформирования металла.

Инструмент этого назначения часто имеет большие габариты, чем режущий инструмент. В таких случаях следует назначать температуры закалки стали (кроме стали Х12М и X12) по верхнему пределу, указанному в табл. 33, а при закалке более крупного инструмента — на 10—20° выше этого верхнего предела.

В штампах из углеродистой стали надо часто обеспечить максимально глубокую прокаливаемость. Последняя возрастает, если сталь имеет перед закалкой структуру тонкопластинчатого перлита. Такая структура создается в стали в результате нормализации. Поэтому крупные штампы из углеродистой стали иногда целесообразно подвергать нормализации перед закалкой.

Прокаливаемость углеродистой стали возрастает также в случае повышения температуры нагрева ее при закалке, как это показывает диаграмма фиг. 83. Более высокую прокаливаемость имеют марки углеродистой стали, содержащие повышенный процент марганца: У8Г и У10Г (фиг. 84). Однако эти марки стали можно применять лишь для изготовления штампов простой формы, так как более высокое содержание марганца в высокоуглеродистой стали повышает ее склонность к образованию трещин при закалке В.Я. Дубовой рекомендует применять следующий режим обработки крупных штампов, изготовленных из углеродистой стали У8—У10 (табл. 41).

По данным В.Я. Дубового, стойкость крупных штампов, получивших более высокий нагрев при закалке или прошедших предварительную нормализацию, возрастает примерно в два раза по сравнению со стойкостью штампов, нагревавшихся при закалке по обычному режиму, установленному для углеродистой стали.

Штамповому инструменту, изготовленному из стали Х12М, X12 и 7X3, надо в результате термической обработки сообщить высокую износоустойчивость при достаточной вязкости. Поэтому при закалке этой стали не требуется переводить большое количество карбидов в твердый раствор. Кроме того, деформация сложного инструмента, изготовляемого из стали Х12 и Х12М, в процессе закалки должна быть минимальной. По этим соображениям нет необходимости нагревать эту сталь до высоких температур, указанных в табл. 33 и назначаемых для режущего инструмента. Нагрев штампового инструмента применяют следующий:

Охлаждение штампов из стали Х12М, Xl2 и 7X3 можно производить в масле или в струе воздуха, после чего сталь получает твердость в пределах 62—65 Rс и структуру мартенсита с значительным количеством не перешедших в раствор карбидов (а также 10—20% остаточного аустенита). Охлаждение высокохромистой стали в струе воздуха создает несколько меньшие остаточные напряжения, чем охлаждение в масле. Поэтому для уменьшения деформаций, возникающих при закалке, штампы, изготовленные из стали Х12М и Х12, охлаждают на воздухе. Однако штампы сложной формы, особенно с резкими переходами, более рационально охлаждать в расплавленных солях или в специальной печи при температуре 450—475° и после выдержки в течение 10—20 мин. переносить на воздух.

Сталь Х12М и X12, нагревавшаяся при закалке до 975—1050°, сохраняет высокую твердость (60—62 Rс) после отпуска при 425—475°; дальнейшее повышение температуры отпуска вызывает понижение твердости. Поскольку из этих марок стали изготовляют штампы, работающие главным образом в условиях повышенного износа, то температуры отпуска стали Х12М и X12 обычно устанавливают в указанных здесь пределах. Отпуск производят однократный с выдержкой в зависимости от размера штампа продолжительностью 2—5 час. Штампы высокой точности, в которых надо сохранить размер, бывший до закалки, отпускают 2—3 раза при 509—520°, так как дополнительный отпуск, способствуя полному распаду остаточного аустенита, увеличивает размеры штампа. Твердость после такого отпуска 55—60 Rс.

Температуры отпуска штампового инструмента, изготовленного из стали марок X, ШХ15, ХГ, Х09, 9ХС, У8—У12, устанавливают в пределах, указанных ранее, если инструмент работает в условиях повышенного износа.

Если штампы испытывают в работе удары и должны иметь более высокую вязкость, то твердость их после отпуска должна быть ниже 60 Rс. Можно при этом исходить из следующих данных: для штампов простой формы принимать твердость 57—60 Rс, а для штампов с резкими переходами — 55—57 Rс; для штампов, обрабатывающих более мягкий металл, например, цветные металлы, — 48—55 Rс. В этом случае для штампового инструмента устанавливают более высокие температуры отпуска (табл. 42).

Некоторые типы инструмента, например, дыропробивные штемпеля, пуансоны и т. п., имеют длинную крепежную часть, работающую на изгиб, что требует выполнения более сложного режима термической обработки с целью сохранения высокой твердости в рабочей части и получения меньшей твердости при повышенной вязкости в крепежной части. Для создания разнородной твердости по длине инструмента можно применить или различный режим закалки для рабочей и крепежной части или диференцированный режим отпуска. В первом случае инструмент нагревают в свинцовой или соляной ванне только рабочей частью или же нагревают полностью в печи, но погружают в масло только его рабочую часть.

Однако для получения плавного перехода по твердости и механическим свойствам более целесообразно создавать в подобных штампах однородную твердость и структуру после закалки, а затем производить отпуск штампа с нагревом на различные температуры. С этой целью такие инструменты, изготовленные, например, из стали X, Х09, XBР, У10, У12 и др., после закалки сначала отпускают полностью в масляной ванне при 180—200° для снятия напряжений, затем их передают в соляную ванну с температурой 300—350° для отпуска переходной части. В эту ванну инструмент погружают вертикально таким образом, чтобы его рабочая часть выступала примерно на 10—12 мм над зеркалом ванны; продолжительность выдержки не должна превышать 10—25 мин. в зависимости от размера инструмента во избежание разогрева его рабочей части. Твердость переходной части после отпуска 45—55Rс. Затем производят отпуск крепежной части погружением ее на 20—30 мин. в соляную ванну с температурой 420-450°; твердость крепежной части после отпуска составляет 40—45 Rс. После этого производят окончательный отпуск рабочей части на требуемую твердость погружением всего пуансона в масляную ванну с температурой 210—250° на 1—2 часа.

Этот способ нельзя эффективно применять для длинных и тонких пуансонов, так как они могут дать значительную поводку и деформацию при закалке. Поэтому пуансоны этого типа нагревают при закалке только в рабочей части.

Области применения стали марки x12мф

Характеристики x12мф позволяют отнести эту сталь к классу — инструментальная штампованная. А весь набор полезных свойств этой марки задаёт основное направление её применения — машиностроительная отрасль, а если быть более точным, то тяжёлое машиностроение. Сталь x12мф используют как исходный материал для производства:

- волочильных досок;

- волоков;

- глазков для калибрования пруткового металла под накатку резьбы;

- гибочных и формовочных штампов;

- сложных секций кузовных штампов (при закалке они не должны подвергаться значительным объёмным изменениям и короблению).

Также из стали x 12мф изготавливаются штамповки активных частей электрических машин и электромагнитных систем электрических аппаратов. В настоящее время всё актуальнее становится применение этой стали в бытовых целях, в частности, для производства охотничьих ножей.

Применение стали x 12мф для изготовления ножей

Возможно, именно поэтому всё больше мужчин выбирают ножи из стали x12мф. Тогда интересно будет узнать, какими уникальными характеристиками обладает такая сталь и чем она лучше аналогичных материалов?

Основные характеристики x12мф включают в себя набор качеств, которые дают химические элементы, присутствующие в стали. Это без преувеличения — уникальный сплав, в котором присутствует всего от 14,5−16,5% углерода.

Углерод делает сталь твёрдой, а его количество влияет на показатель износоустойчивости, следовательно, сохранности режущей части ножа. Чем выше этот показатель, тем больший период можно эксплуатировать нож без заточки. Конечно, у медали всегда есть две стороны, и повышенное содержание углерода в стали может привести к его коррозии.

сталь x12мф содержит хром

И это ещё не всё. Во время изготовления и прокалки стали в неё добавляют молибден. Он используется как легирующая добавка в процессе изготовления стали, которая повышает абразивную устойчивость и усиливает взаимосвязь элементов с хромом, что позволяет повысить прокаливаемость стали и делает сплав более равномерным.

Какие преимущества получают от этой характеристики x12мф? Заготовка стали, которая в руках кузнеца превратилась в нож от острия лезвия до рукоятки, позволит вам иметь однородную сталь идентичную в каждом миллиметре

Это очень важно. Ведь сила цепи в её самом слабом звене

В данном случае его нет. Сталь x12мф практически однородна в каждом миллиметре реза лезвия.

Также эта марка содержит ванадий. Он добавляется во все быстрорежущие и инструментальные стали, потому что ванадий улучшает их твёрдость и прочность. Благодаря его использованию ножи становятся намного долговечнее.

компенсирует воздействие углерода в плане коррозии

Но самое интересное связано с тем, как работает сталь на практике. Многочисленные эксперименты, проведённые для ножей, изготовленных из марки x12мф, показали следующие результаты.

В процессе опытов:

- сделали больше 300 нарезов синтетического каната диаметром 2 см;

- опробовали крепость режущей части, сделав 100 нарезов на дубовом бруске;

- открывали консервные банки;

- стругали деревянные ветки;

- ударяли лезвием по металлическому стержню, а также опробовали сталь на рубке позвоночников и костей кабана.

Со всеми испытаниями сталь справилась прекрасно. На лезвии ножа, как и следовало этого ожидать, засечек не появилось. Самое удивительное произошло потом, когда нож разрезал газету под собственным весом! Без каких-либо порывов и надрывов бумаги. Вот такая она чудо-сталь. И это после 300 нарезов каната, ударов по деревянному и металлическому бруску десятка открытых консервных банок!

Область применения

В промышленном производстве сталь широко применяется при изготовлении инструмента для холодного деформирования:

- гибочных, формовочных штампов;

- секции кузовных штампов;

- просечных, вырубных матриц и пуансонов;

- волочильных досок и волок;

- калибровочных, профилировочных роликов сложной формы;

- накатных плашек.

Производители клинков зачастую отдают предпочтение этой стали при изготовлении складных, тактических, охотничьих и туристических ножей. Например, тактический нож для морской пехоты Leatherneck фирмы Cold Steel. Известный американский мастер Боб Дозьер всю жизнь предпочитает работать с Х12МФ. Именно ее он выделяет ее из ряда других марок за уникальность свойств. Его ножи из этой стали будут украшением любой коллекции.

В России производство ножей ведется в основном в небольших авторских мастерских. Основная продукция – это охотничьи ножи и ножи для выживания. Серийное производство ножей налажено в Ворсме, Златоусте, Кизляре. В этих городах использование стали Х12МФ оправдано наличием хорошей материально-технической базы и традициями. Заказывать клинки стоит только у производителей с хорошей репутацией.

Для кухни

Для рыбалки

Для охоты

Для разведчика

ножи из стали Х12МФ (D2/SKD11)

На фото: финка «Вача» мастера Дмитрия Зайнуллина выполненная с клинком из стали Х12МФ.

Изначально сталь предназначалась для изготовления холодноштампованного инструмента (пилы, ножи для деревообработки, фрезы, резцы …).

В составе стали 1.4-1,6% углерода и 11-13% хрома, что делает её достаточно устойчивой к влажным средам, а количество карбидов железа и грамотная термическая обработка позволяют закаливать данную сталь до 61-63 HRC. Зарубежные аналоги стали носят обозначения D2 (амер.) и SKD11 (япон.). А один из самых известных производителей ножей Bob Dozier (США) работал практически только с этой маркой стали добившись поразительных результатов в её термической обработке.

Характеристики стали Х12МФ

Если Вы уже посещали различные ножевые сайты, то прекрасно знакомы с такой характеристикой, как HRC, если нет, то сделаю небольшое пояснение HRC – это твёрдость по шкале Рокве́лла, чем она выше, тем сталь прочнее, а нож дольше держит заточку, колебаться данная характеристика может от 40 с небольшим у китайской штамповки до 65-70 у японской самурайской катаны.

У ножей из стали Х12МФ HRC варьируется от 61 до 64 единиц. Наша продукция выпускается с HRC 62. Учитывая описанный выше состав, и применяемые химические элементы, Х12МФ получается весьма удобной в обработке, обладает хорошей закаливаемостью и износостойкостью. Зарубежные аналоги Х12МФ: D2, K110, Z160

, китайская

Cr12MoV

.

Когда и как возникли булатные ножи?

Александра Македонский во время своего похода в Индию особо отметил качество ножей и боевых сабель индийских знатных воинов. Их клинки легко перерубали не только доспехи, но и оружие, а острые лезвия ножей распарывали кольчугу как масло. Это были первые упоминания о булатных ножах индийских мастеров. Необычный металл индийских литейщиков славился не только своей твёрдостью, но и гибкостью. Некоторые мастера при помощи медного купороса, который добавляли в сталь при обработке, получали клинки белого, зелёного и синего цвета.

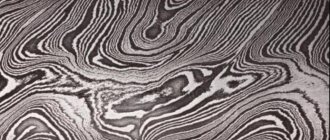

Не стоит путать булатную сталь с дамасской, это совершенно разные технологии литья металла. Дамасская сталь более гибкая, чем булатная, хотя такая же прочная как и булат. Те, кто думают, что внешне клинки, отличаются от обычных тем, что на них изображены узоры – заблуждаются. Технология литья булата делает невозможным изображение рисунков на клинке. Основную же разницу между двумя видами редких сталей может определить на практике только опытный мастер или бывалый охотник.

Что же касается появления булата на Руси, то надо сказать, что литейное дело как ремесло существовало у нас ещё в IX-X веке. Сталь на Руси славилась своей прочностью, из неё делали не только оружие, но и предметы быта. Во времена развития промышленности (XVII-XIX в) сталелитейное дело в России, а именно в Туле, Нижнем Тагиле, Верх-Исетске, Златоусте и других центрах сделало мощный скачок вперёд. Именно на Златоустовском заводе металлург П. Аносов после долгих экспериментов нашел способ изготовления булатной стали. Многие века до него мастера-литейщики тщетно пытались узнать секрет изготовления клинка, способного с лёгкостью перерубать любую сталь и не тупиться. После открытия Петра Аносова оказалось, что булатная сталь – это просто обычное углеродное железо, которое после специального метода кристаллизации, охлаждения и определённого набора материалов приобретало уникальные качества.

Виды булатных ножей

Булатные ножи, как и другие, делятся на две категории: с открытым (фиксированным) клинком и складные. Булатные популярны не только среди ножеманов, ими пользуются:

- Охотники и рыболовы. Охотничий нож из булатной стали одна самых популярных категорий. Они используются не только профессиональными охотниками и рыболовами, но и военными;

- Туристы (особенно категория туристов-экстремалов, которые любят проводить время в горах или тайге). В их арсенале можно встретить не только булатные ножи с фиксированным лезвием, но и складные;

- Простые домохозяйки и профессиональные повара. Хотя специальных кухонных ножей из булатной стали не существует, но тем не менее, такие модели намного лучше справляются не только с нарезкой овощей, но и с разделкой мяса и рыбы;

- Коллекционеры и просто любители оружия.

Последние предпочитают красиво украшенные ножи из булатной стали ручной работы, а вот охотники и профессиональные повара ценят такие их за высокое качество реза.

Сталь Х12МФ для ножей: плюсы и минусы

К плюсам стали Х12МФ относятся:

- Производство дешевое – в состав входят доступные компоненты по низкой стоимости, часто металл изготавливается из вторичного сырья. Как следствие, низкая стоимость ножей с клинком из стали марки Х12МФ.

- Рабочие характеристики ножа полностью предсказуемые. Если соблюдать все правила ухода за металлом и его использованием, то даже постоянное воздействие на него широкого диапазона температур не снизит его свойства.

- Острота заточки ножей идеальна. Оптимальные углы заточки вкупе с высокой твердостью металла (HRC 63-64 единицы) обеспечивают кромке высокую износостойкость. Острота лезвия сохраняется надолго даже при активном использовании инструмента.

- Уход за режущим инструментом из стали Х12МФ минимальный. Дело в том, что металл практически не ржавеет, поэтому постоянно полировать его, покрывать каким-либо специфическим покрытием или постоянно пропитывать антикоррозийными жидкостями не придется.

Если говорить о минусах, то стоит обратить внимание на следующие:

- Любые технологические операции со сталью, связанные с термообработкой, произвести в домашних условиях практически невозможно. Во время ковки происходит растрескивание металлической заготовки, а если нагрева до нужной ковочной температуры не произошло, то сталь просто рассыплется.

- Чтобы осуществить заточку режущей кромки лезвия, понадобится специальное оборудование.

- Изгибающие нагрузки могут быть только минимальными. Поэтому из рассматриваемой марки стали изготавливаются ножи с ограниченным по длине клинком.

- При частом контакте металла с солями и кислотами начинает появляться так называемая питтинговая коррозия.

- Клинок из стали Х12МФ никогда не будет блестеть – отполировать его не получится. Нож всегда будет выглядеть тускло.

- В полевых условиях даже правка ножа может стать проблемой, потому что металл очень твердый и для этого понадобится специальный инструмент типа мусата с алмазным напылением.

Нюансы производства

Промышленное производство стали Х12МФ налажено по отработанному техпроцессу. В зависимости от условий поставки и требований заказчика, расплав заливается в изложницы или готовые формы с учетом припусков на механическую обработку. Небольшая степень усадки позволяет назначать минимальные припуски.

При остывании и кристаллизации неизбежно образование дендритной структуры. При этом выпадение карбидов происходит неравномерно по сечению отливки. Для устранения структурной неоднородности проводится отжиг.

Интерес представляет получение отливок методом электрошлакового переплава (ЭШП). Его применение позволяет получить изотропную структуру по всем направлениям отливки. Металл, полученный методом ЭШП, обладает лучшими ковочными характеристиками. Схожие результаты получают с применением метода вакуумно-дугового переплава (ВДП).

Во время ковки происходит дальнейшее улучшение структуры металла: устраняется неоднородность по составу, разбивается дендритная структура, происходит измельчение зерна, заполняются пустоты в кристаллической решетке.

На эксплуатационные свойства клинков значительное влияние оказывает не только химический состав, но и способ выплавки. Предпочтение отдается заготовкам, полученным методом ЭШП, ВДП и порошковым.

Ножи из стали Х12МФ

Кухонные ножи из стали Х12МФ изготавливаются редко, чаще в продаже можно найти охотничий инструмент. Рассматриваемая марка часто используется для изготовления якутских ножей.

«Бахыча»

Это малый нож со следующими характеристиками:

- лезвие широкое;

- рукоять 115 мм;

- клинок 110х36х4 мм;

- материал ручки – орех;

- форма спуска на клинке – прямая;

- тип заточки – односторонняя.

Нож разделочный из стали Х12МФ

На рукояти есть дюралевые элементы, которые служат и декором, и приспособлением для осуществления ударов. Инструмент отличается малым весом, он удобно ложится в руку. Особенно часто нож «Бахыча» используются для ошкуривания животного и для разделки мяса, рыбы.

«Шейный»

Такой нож считается универсальным, потому что может применяться для выполнения разных хозяйственных операций – резать, проделывать отверстия в не твердом материале, разделывать мясо/рыбу.

Качественные характеристики изделия:

- длина рукояти – 110 мм;

- параметры клинка – 110х22х4 мм;

- рукоять изготовлена из карельской березы (стабилизированной);

- больстер сделан из мельхиора;

- спуск на клинке – прямой;

- заточка односторонняя.

«Шейный» нож из стали Х12МФ

Название «шейный» нож получил по типу ношения – ножны и петля из натуральной кожи позволяют носить его на шее.

«Хотонох»

Этот якутский нож имеет узкое лезвие длиной 179 мм, он же имеет второе название – «тундровый». Клинок выполнен из стали Х12МФ, рукоять – из карельской березы. Заточка стандартная односторонняя, спуск на лезвии прямой. Режущий инструмент используется в охоте, он отлично подходит для обвалки мяса, разделки рыбы.

Нож «Хотонох» продается вместе с ножнами из натуральной кожи, перед продажей проходит протокол испытания и имеет сертификат качества. Производитель дает гарантию на свое изделие на 12 месяцев правильной эксплуатации.

«Бычах»

Это якутский тундровый нож с узким лезвием, относится к категории универсальных режущих инструментов. Характеристики изделия:

- твердость стали – 62 HRC;

- металл – кованный, сплав марки Х12МФ;

- длина рукояти – 135 мм;

- параметры клинка –150х25х4 мм;

- материал ручки – береста и венге;

- притин изготовлен из дюрали;

- заточка режущей кромки односторонняя;

- спуск на клинке прямой.

Якутский тундровый нож из стали Х12МФ

Таким длинным лезвием удобно разделывать туши животных и рыбу, им же можно резать не твердые материалы и даже проделывать отверстия.

Правила использования ножей из данного материала

Основная причина выхода из строя ножа состоит в поломке клинка. Происходит это вследствие приложения изгибающих усилий. Сталь очень чувствительна к нагрузкам, отличным от осевых. Другой частой проблемой является потеря эстетики внешнего вида. Это случается, когда за ножом нет должного ухода. Чтобы этого не случилось, необходимо соблюдать простые меры предосторожности:

- Нож нельзя метать, бросать, ронять, использовать как рычаг. Перерубать кости при разделке туш также не рекомендуется во избежание сколов на режущей кромке.

- Важно избегать попадания полотна в кислотно-щелочную среду. Питтинговая коррозия развивается очень быстро и способна испортить внешний вид изделия.

- Идеальный угол заточки составляет 35 градусов. Этого значения надо придерживаться при восстановлении режущей кромки.

Игнорирование этих правил гарантированно приведет к поломке ножа. Свойства и характеристики ножа из стали Х12МФ помогут сохранить простые правила хранения изделия:

- Хранить нож лучше всего в ножнах. Этот способ убережет от случайных падений и связанных с этим сколов.

- После использования нож лучше промыть проточной водой, насухо обтереть бумажной салфеткой, смазать вазелиновым маслом или баллистолом.

- Раз в четыре месяца необходимо полировать клинок пастой ГОИ, править на кожаном ремне. При необходимости использовать мелкозернистые алмазы. Качественная полировка снижает риск питтинговой коррозии.

- Деревянную рукоятку ножа регулярно следует обрабатывать антисептиком. Эта процедура предохраняет от плесени и бактерий. Уход за металлической рукояткой должен быть таким же, как за клинком.

- Если на полотне обнаружилось пятно коррозии, это место нужно смазать баллистолом. По прошествии некоторого времени пятно должно сойти.

Стоит использовать только рекомендованные оружейные масла. Применение масел плохого качества приведет к снижению качественных и технических характеристик ножа из стали Х12МФ.

На охоте, рыбалке, пикнике, в турпоходе, или в процессе профессиональной деятельности нож из стали Х12МФ станет другом и верным помощником. При должном уходе и бережном обращении он надолго сохранит свои свойства и будет радовать внешним видом.

Хранить ножи лучше в ножнах

Нож нужно сразу промывать проточной водой

Нужно вовремя полировать сталь

Обрабатывайте рукоять антисептиками

Минусы сплава У10А

Нож, вылитый из стали У10А и закаленный до 52 hrc снискал славу самого острого, клинок долго сохраняет остроту, но боится ударов. Высокая твердость материала усложняет заточку клинкам в полевых условиях. Отличным решением проблемы станет сочетание сплава марки У10А в пакете с инструментальной сталью 7ХНМ. Данная технология изготовления композита освоена «ЗЗОСС». Конечный продукт обладает качествами, свойственными дамасским ножам. Единственным недостатком сплава У10А-7ХНМ выступает подверженность коррозии. Своевременный уход позволит продлить полезные свойства ножа.

Сталь Х12МФ: характеристики

| Характеристика | Описание |

| Класс стали | Легированная инструментальная сталь |

| Твердость металла | HRC 63-62 |

| Температура закаливания | 1170-850 С° |

| Тип охлаждения | В колодце или яме |

| Уровень хрупкости | Очень низкий |

| Свариваемость | Для сварных конструкций не применяется |

| Предел упругости | 1300 МПа |

| Шлифуемость | Удовлетворительная |

Сталь Х12МФ для ножей: состав и характеристики

Сталь Х12МФ создается при помощи холодной деформации с использованием изомеров хрома и вкраплениями различных элементов. В состав входят вольфрам, марганец, кремний, а также ванадий, который в среднем составляет до 0,2% от общей массы. Совокупность элементов обладает высокой прочностью, что обусловлено уровнем прокаливаемости и закаливаемости сплава.

Эти особенности обеспечивают феноменальную износостойкость стального полотна.

Рисунок 1. Хром, болванка стали Х12МФ и кованный нож из подобной болванки

Элементом, лежащим в основе легирования Х12МФ, выступает хром (Рисунок 1), который обеспечивает возможность применения холодного деформирования. Его используют для того, чтобы повысить режущие показатели, а также непосредственно стойкость ко всем механическим повреждениям. В свою очередь, за счёт этого повышается прочность, а также прокаливаемость, которая важна для создания габаритных матриц. Если содержание хрома находится в диапазоне от 2,5%, тогда прочность повышается выше стандартных показателей. Коробление при закалке сглаживает примесь марганца. Когда же содержание хрома превышает 12%, тогда появляются существенные недостатки при закалке. Они связаны с тем, что карбидная неоднородность сплава вместе с существенной склонностью к разрушению самих карбидов приводит к потере прочности, снижению срока эксплуатации. Поэтому при создании Х12МФ изготовители стараются не превышать отметку 12%.

Рисунок 2. Элементы, используемые для изготовления стали: вольфрам (1), ванадий (2), молибден (3), марганец (4), кремний (5)

Если рассмотреть весь список элементов, применимых для производства, то мы получим (Рисунок 2):

- Элемент-упрочнитель вольфрам. Повышает долговечность, обеспечивает стойкость к износу, твёрдость изделий, в разы повышает режущие свойства при заточке;

- Закаляющий ванадий. Закалка стали Х12МФ производится с участием ванадия, обладающего высокой плотностью. Этот элемент и его карбид непосредственно снижают податливость штамповых сталей относительно перегрева, во много раз увеличивает стойкость Х12МФ к прокаливаемости. Всего десятые доли элемента влияют на показатели податливости, пластичности, прочности стального полотна;

- Улучшающий прокаливаемость молибден. В конечном итоге повышается вязкость за счёт упрочнения связей между элементами. Негативным аспектом включения молибдена в состав станет то, что молибден влияет в худшую сторону на окалиностойкость. Его содержание в данном сплаве колеблется в диапазоне до 2% от всей массы максимум;

- Стабилизирующий баланс коробления и уровень перегрева марганец;

- Необходимый для поддержания процесса прокаливаемости кремний. Данный элемент выступает основой для повышения стойкости.

Рисунок 3. Складные ножи из стали Х12МФ

Складные ножи из стали Х12МФ (Рисунок 3) – это надёжные инструменты для использования в различных сферах (разумеется, в легальных целях). Они подойдут как для активного отдыха, так и для применения в быту и на кухне. Пользователи активно выбирают сталь Х12МФ, свойства которой способны удовлетворить все пожелания к ножу. Чем это обусловлено? Высокая резистентность к коррозии, большой срок использования, коэффициент нарезания составляют солидную конкуренцию другим сплавам, лежащим в основе ножей. Ведь не все виды изготавливаемой на данный момент стали проходят закалку при 950 градусов по Цельсию, а, значит, приобретают твёрдость около 65 единиц HRC. Тем не менее, процесс ковки осуществляется достаточно трудно. Изначально данный вид использовался на производствах, в электротехнике, различных механизированных устройствах аппаратов. Но в последнее время появилась стойкая тенденция к изготовлению из этой стали ножей. Особо полюбились конечному потребителю охотничьи модели, которые несколько отличаются от вторых по популярности – туристических (Рисунок 4).

Рисунок 4. Охотничий (слева) и туристический (справа) ножи из стали Х12МФ

Подбор правильной температуры, а также параметров согласно карте технологий, требуют чуткого внимания со стороны изготовителя. Даже учитывая все сложности процесса производства, всё же нашлись мастера, которые делают из этой стали ножи и клинки в промышленных и непромышленных условиях. Насколько применима сталь Х12МФ для ножей, плюсы и минусы изделий из этого материала мы рассмотрим дальше.

Применение

Понять область использования лучше всего, если сравнить Х12Ф1 со сталью 12Х. Она отличается повышенной вязкостью, что в ряде случаев очень ценно. На основе такого металла можно сделать холодные штампы, которые мало изнашиваются (слабо истираются). В основном у подобных промышленных штампов рабочий сегмент имеет округлую форму.

Эти приспособления делают с расчетом, что они не будет испытывать толчки и сильные удары.

Допускается также получение:

- досок для волочильных манипуляций;

- калибровальных глазковых элементов для обработки металлических прутков (с последующей накаткой резьбы);

- штампов для технической гибки;

- штампового оборудования для формовки;

- сложносоставных участков кузовного штампа.

Все такие инструменты закаливают по специальной технологии. Термообработка должна исключать существенные объемные изменения и коробление. А также на основе Х12Ф1 могут быть сделаны матрицы и пуансоны некоторых типов штампов. Из этого сплава делают и штамповки в активных зонах электрических машин. Еще описываемый продукт подходит для выработки:

- продвинутых дыропрошивочных матричных систем, хорошо формующих листы;

- сложных по геометрии профилирующих роликовых узлов;

- шестеренок, являющихся эталонами;

- волок;

- лерок для наката;

- пуансонных деталей и матричных блоков, выдавливающих не подвергающийся прогреву металл при давлениях до 1400-1800 МПа.

СУЩНОСТЬ ПРОЦЕССА ПРОИЗВОДСТВА СТАЛИ

Инструментальную штамповую сталь тяжело обрабатывать. Нужно точно соблюдать технологию закалки и отпуска, чтобы получить качественный сплав.

Металл выплавляют в электропечах, мартеновских печах и кислородных конвертерах, строго выдерживая температуры до 950 0С. Если нарушить температурный режим, сталь при охлаждении станет хрупкой и раскрошится при ковке. Температура ковки 850 – 1140 0С.

Кристаллическая решетка становится устойчивой после закалки и отжига. Раскаленный металл сбрасывает внутреннее напряжение и становится твердым.

Сталь Х12МФ несколько раз закаливают с отпуском, чтобы сделать ее максимально прочной. Затем стальное полотно отбивают молотком, чтобы придать сплаву устойчивость. Выносливость стали 650 – 800 Мпа.

Листы обжигают в вакуумной печи и отправляют на металлургические заводы в виде проката, кругов, шлифованных и калиброванных прутков, полос, листов и пластин, болванок, склябов, поковок и кованых заготовок.

Сталь Х12МФ отливают исключительно в производственных литейных цехах.

Сталь Х12МФ характеристики и применение

Технические характеристики стали Х12МФ обладают именно теми сложными свойствами, которые определяют ее уникальность. Одна из тех марок стали, которые пользуются популярностью не только на предприятиях, но и у мастеров–умельцев.

Применение стали Х12МФ универсальным не назовешь: пределы ее использования ограничены.

Набор легирующих элементов определяет ее структуру и определяет узконаправленное назначение: это инструментальная штамповая сталь. Высокая технологичность — обрабатываемость резанием и давлением позволяет изготавливать:

- штампы сложные форм для матриц: дыропрошивных;

- просечных;

- кузовных;

Но большую известность сталь марки Х12МФ приобрела благодаря тому, что ее применяют для изготовления ножей.

И дело даже не в том, что клинок получается очень прочным и его не нужно длительное время править.

Коррозионная стойкость, хорошая обрабатываемость резанием и методом ковки — вот те характеристики, которые позиционируют марку Х12МФ как одну из самых лучших в данном сегменте.

Но использование ножей из этой марки стали, характеризуется высокой хрупкостью: их нельзя гнуть и метать в дерево.

Достоинства сплава

Физические и химические свойства стали 50х14мф придают изготовленным из нее ножам отличные качества. Она обладает:

- Коррозионной стойкостью, особенно к хлорсодержащей среде. Это свойство сплав приобретает благодаря присутствию легирующих элементов: хрома, молибдена и кремния.Добавление хрома приводит к образованию на поверхности металла оксидной плёнки, которая защищает его от ржавчины. Сталь с содержанием более 13% хрома называют «нержавеющей», что говорит о ее стойкости к коррозии.Усиливают действие хрома в сплаве, делают его состав более равномерным молибден и кремний.

- Устойчивостью к воздействию слабых щелочей и некоторых кислот. Это качество металл приобретает благодаря примеси молибдена. Он придает стали стойкости к агрессивной среде.

- Хорошей сопротивляемостью к ударным нагрузкам, которую сплав приобретает за счет присутствия молибдена, который снижает ломкость и хрупкость клинка.

- Достаточной твердостью, которая позволяет самостоятельно точить ножи и длительно эксплуатировать их без заточки. Это свойство сталь приобретает благодаря примеси марганца, который придает металлу зернистую структуру. Это содействует увеличению прочности клинка, его жесткости и износостойкости. Примеси марганца и кремния также улучшают прочность и жесткость стали.

- Способностью легко (без ухудшения свойств) переносить повышенные температуры. Повышению жаропрочности способствует молибден.

- Несмотря на все выше перечисленные характеристики сталь марки. 50х14мф имеет доступную цену, что тоже можно отнести к преимуществам.

Х12МФ

Х12МФ Заказать >>

Общие сведения о материале Х12МФ

| Химический элемент | % |

| Ванадий (V) | 0.15-0.30 |

| Кремний (Si) | 0.10-0.40 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo) | 0.40-0.60 |

| Марганец (Mn) | 0.15-0.45 |

| Никель (Ni), не более | 0.35 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 11.00-12.50 |

| Сера (S), не более | 0.030 |

Механические свойства Х12МФ

Механические свойства в зависимости от температуры испытания

| Температура ковки |

| Начала 1140, конца 850. Охлаждение в колодцах или термостатах. |

| Свариваемость |

| не применяется для сварных конструкций . |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 217-228 и s B = 710 МПа K u тв.спл. = 0.80, K u б.ст. = 0.3 . |

| Склонность к отпускной способности |

| склонна |

| Шлифуемость |

| удовлетворительная |

Температура критических точек Х12МФ

| Состояние поставки, термообработка | KCU | HRCэ |

| Закалка 1000-1030 С, масло. Отпуск 200 С с выдержкой 1,5 ч. | 43 | 63 |

| Закалка 1000-1030 С, масло. Отпуск 300 С с выдержкой 1,5 ч. | 64 | 61 |

| Закалка 1000-1030 С, масло. Отпуск 400 С с выдержкой 1,5 ч. | 54 | 60 |

| Закалка 1000-1030 С, масло. Отпуск 500 С с выдержкой 1,5 ч. | 30 | 60 |

| Закалка 1000-1030 С, масло. Отпуск 550 С с выдержкой 1,5 ч. | 52 |

Физические свойства Х12МФ

| Температура, °С | Время, ч | Твердость, HRC э |

| 150-170 | 1 | 63 |

| 490-510 | 1 | 59 |

ст.ст.45ХН2МФА 85х85 квадрат 5тн

ст.48ХН3МА 200х200 квадрат 45тн

ст.5ХНМ квадрат 125; 130; 160; 180;

ст.35ХМ ф860-ф1250 поковки 20тн

ст.40Х ф610-ф1240 поковки 20тн

ст.40ХН ф450-ф1230 поковки 30тн

- МЕТАЛЛОПРОКАТ Металлопрокат 12ХН3А, 12Х2Н4А, 20ХН3А, 18Х2Н4МА, 20ХГНР, 30ХГСН2А, ОХН1М, 40ХН2МА ,30ХМА, 15ХМ, 15Х5М, 12Х1МФ, 12Х2МВФА, 25Х1МФ, 25Х2М1Ф, 38Х2МЮА

- Преимущества Объёмы отгрузки: от 1 штуки до комплектации автомобилей и вагонов. Гибкая ценовая политика. Минимальная наценка, максимальный оборот, отсрочка платежа.

- Поставка марок стали Поставка проката различных марок стали: 15хм, 15х5м, 12х1мф, 25х1мф, 38х2мюа, 25х13н2мф, 30Х2ГСМФ, 30хгса, 65г, 25хгт, шх15 и других марок стали.

- Контакты менеджер по продажам директор Потребности «ИнМет» купит металлопрокат. В разделе публикуются текущие потребности. Тел. отдела закупа:(351)723-06-81

Сталь Х12МФ инструментальная штамповая

Расшифровка

- Согласно ГОСТ 5950-2000 отсутствие цифр перед буквенным обозначение указывает, что массовая доля углерода в стали примерно равна 1%.

- Буква Х в обозначении стали указывает, что сталь легирована хромом. Цифра 12 за буквой означает, что массовая доля хрома легирующего элемента примерно равна 12%.

- Буква М в обозначении стали указывает, что сталь легирована молибденом. Отсутствие за буквой цифр означает, что массовая доля этого легирующего элемента примерно равна 1%.

- Буква Ф в обозначении стали указывает, что сталь легирована ванадием. Отсутствие за буквой цифр означает, что массовая доля этого легирующего элемента примерно равна 1%.

Заменитель

стали Х6ВФ, Х12Ф1, Х12ВМ.

Иностранные аналоги [1, 2]

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77.

- Полоса ГОСТ 4405-75.

- Поковки и кованые заготовки ГОСТ 5950-73, ГОСТ 1133-71.

Характеристики и применение [3]

Сталь Х12МФ является высоколегированной (высокохромистой) инструментальной полутеплостойкой сталью высокой твердости с повышенной износостойкостью. Данная сталь широко применяется для изготовления холодных штампов и других инструментов, деформирующих металл в холодном или относительно невысоко нагретом состоянии. Большинство высокохромистых штампованных сталей содержат в среднем 12% хрома (Cr) и высокий процент углерода. Это приводит к образованию большого количества хромистых карбидов (Cr7C3).

Именно большое количество карбидной фазы (при всех режимах термической обработки) и делает сталь высокоизносоустойчивой.

Сталь Х12МФ также обладает хорошей ковкостью и шлифуемостью [1].

Необходимую высокую твердость стали типа Х12 можно получить, закаливая

ее от высоких температур (1150 °C) в масле и получая, следовательно, большое количество остаточного аустенита, а затем путем обработки холодом и отпуска

добиваться разложения остаточного аустенита и получать высокую твердость (>60 HRC).

Но чаще сталь типа X12 закаливают с температур, дающих наибольшую твердость

после закалки (от 1050-1075 °C) и последующего низкого отпуска (при 150-180 °C).

Твердость в обоих случаях одинаковая (61-63 HRC), но в первом случае сталь

обладает более высокой красностойкостью, а во втором — большей прочностью.

Твердость стали Х12МФ достигает максимального значения (61-63 HRC) после закалки с 980-1020 °C; сталь сохраняет при этом зерно балла 10 и 15-20 % аустенита (что больше, чем у многих нетеплостойких сталей) [1].

При еще большем увеличении температуры закалки твердость снижается с 50-55 HRC и ниже из-за резкого повышения количества аустенита. С повышением температуры нагрева >1000-1020 °C прочность также снижается, вследствие роста зерен и влияния аустенита [1].

Предел упругости стали Х12МФ (для твердости 56-57 HRC) ~1300 МПа.

Сталь Х12МФ мало деформируются при закалке, а при применении термической доводки деформацию можно свести практически к нулю. Поэтому эту сталь следует рекомендовать для инструмента сложной формы, для которого деформация при закалке недопустима.

Вязкость стали Х12МФ после закалки на мелкое зерно (с 1025 °C) и отпуска при 200 °C (58-60 HRC) составляет в продольном направлении 0,28-0,3 МДж/м2 для проката диаметром 16 мм и 0,26 и 0,16 МДж/м2 для проката диаметром 40 и 125 мм соответсвенно. В поперечном направлении она еще ниже: 0,11 и 0,07 МДж/м2 для проката диаметром 40 и 90 мм [1].

Молибден и ванадий в стали Х12МФ — необходимые добавки; они способствуют сохранению мелкого зерна и повышают прочность и вязкость [1].

Примерное назначение инструментальной легированной стали Х12МФ (ГОСТ 5950-2000)

- Для холодных штампов высокой устойчивости против истирания (преимущественно с рабочей частью округлой формы), не подвергающихся сильным ударам и толчкам;

- для волочильных досок и волок;

- глазки для калибрования пруткового металла под накатку резьбы;

- гибочные и формовочные штампы;

- сложные секций кузовных штампов, которые при закалке не должны подвергаться значительным объемным изменениям и короблению;

- матрицы и пуансоны вырубных и просечных штампов;

- штамповки активной части электрических машин и электромагнитных систем электрических аппаратов;

- для профилировочных роликов сложных форм;

- сложные дыропрошивочные матрицы при формовке листового металла;

- эталонные шестерени;

- накатные плашеки;

- волоки;

- матрицы и пуансоны вырубных, просечных штампов (в том числе совмещенных и последовательных) со сложной конфигурацией рабочих частей.

Температура критических точек, °C [4]

Химический состав, % (ГОСТ 5950-2000)

| D2 (США) | AISI | |||||||

| Z160CDV12 (Франция) | AFNOR | |||||||

| X165CrMoV12 (Германия) | ||||||||

| SKD11 (Япония) | ||||||||

| 19 572 (Чехословакия) | CSN 419572 | |||||||

| Cr12MoV (Китай) | GB 1299-85 | |||||||

| DTC-AR (Италия) | 1-09 | |||||||

| Ac1 | Acm | Arcm | Ar1 | Mн | ||||

| 810 | 860 | 780 | 760 | 225 | ||||

| Марка стали | Массовая доля элемента, % | |||||||

| углерода | кремния | марганца | хрома | вольфрама | наладим | молибдена | никеля | |

| Х12МФ | 1,45-1,65 | 0,10-0,40 | 0,15-0,45 | 11,00-12,50 | — | 0,15-0,30 | 0,40-0,60 | — |

Температура закалки стали Х12МФ [1]

*1050-1070 °C для повышения теплостойкости и сохранения твердости при значительном шлифовании и 1020-1040 °C для получения минимальной деформации.

Режимы термической обработки стали Х12МФ [4]

ПРИМЕЧАНИЕ.

- I — обычный режим;

- II — применяют, если обработка по режиму I не обеспечивает необходимой вязкости:

- III -для режущих инструментов, когда требуется износостойкость;

- IV — используют тогда, когда требуется неизменность размеров.

Режимы окончательной термической обработки [4]

Обработка холодом [1]

Такая обработка с охлаждением до -70 °C повышает твердость на 1-3 HRC и сопротивление пластической деформации, но снижает вязкость. Возрастание износостойкости при этом незначительно. Обработка холодом используется сравнительно редко для повышения предела выносливости, но при условии выполнения длительного отпуска, в большей степени снимающего создающиеся дополнительные напряжения.

Структурная составляющая стали Х12МФ имеющей твердость 62-64 HRC (прокат из слитков 500-750 кг) [1]

ПРИМЕЧАНИЕ:

- *1Основная структура — мартенсит;

- *2Закалка на мелкое зерно (балл 10);

- *3Отпуск 160 °C, 1 ч;

- *4На расстоянии, близком к 0,5 радиуса;

- К — карбиды;

- Ao — аустенит остаточный.

Твердость в состоянии поставки металлопродукции, предназначенной для холодной механической обработки (ГОСТ 5950-2000)

Твердость образцов металлопродукции после закалки и закалки с отпуском

ПРИМЕЧАНИЕ. Отклонения от указанных в таблице температур отпуска не должны превышать ±10 °C.

Твердость стали после термообработки (ГОСТ 5950-73) [4]

Относительная износостойкость стали Х12МФ в зависимости от количества и типа карбидов [1]

ПРИМЕЧАНИЕ. Испытание по Савину-Шкода с нагрузкой 150Н.

Ударная вязкость и твердость стали в зависимости от температуры отпуска [4]

ПРИМЕЧАНИЕ. Закалка с 1000-1030 °C в масле; выдержка при отпуске 1,5 ч.

Механические свойства в зависимости от температуры испытания [5]

ПРИМЕЧАНИЕ. Образцы диаметром 10 мм, длиной 50 мм, кованые и отожженные. Скорость деформирования 1,1 мм/мин; скорость деформации 0,0004 1/с.

Предел выносливости при n = 107 [6]

Технологические свойства

- Температура ковки, °C: начала 1140, конца 850. Охлаждение в колодцах или термостатах [7].

- Свариваемость — не применяется для сварных конструкций [5].

- Обрабатываемость резанием — Kv тв спл = 0,8 и Kv6cT = 0,3 в горячекатаном состоянии при НВ 217-228 и ав = 710 МПа [5].

- Склонность к отпускной хрупкости — склонна [8].

Теплостойкость

ПРИМЕЧАНИЕ. Шлифуемость — удовлетворительная [5].

Критический диаметр, мм, при закалке [5] в различных средах

Плотность ρп кг/см3 при температуре испытаний, °С

Коэффициент линейного расширения α*106, К-1

Удельное электросопротивление ρ нОм*м

Выводы

Если вам нужна в ноже в первую очередь ударная вязкость, прочность, и нож предполагается использовать для батонинга, открывания консервов, окапывания кострищ и т.п. а денег мало, смотрите в сторону старых добрых углеродок. Это дешево и сердито. Если бюджет позволяет, смотрите в сторону порошковых сталей CPM3V либо PGK.

Если вы предпочитаете сплавляться на байдарке, либо рыбак, то само собой смотрите в сторону нержавеющих сталей. Постоянная сырость в лодке, либо на рыбалке быстро заставит цвести нож пышным рыжим цветом. Если денег мало смотрите в сторону отечественных нержавеек, если бюджет побольше тогда лучше выбрать N690.

Если вы предпочитаете агрессивный рез, причем продолжительное время, то порошковые стали ваш выбор. Они на данный момент более чем доступны, как минимум базовые марки. На ганзе можно легко подобрать полосу из интересующей стали и договорится с мастером о термичке и изготовлении ножа целиком. В бюджет 6-8 тыс. уверенно помещается авторский нож из Элмакса, либо м390, а это очень хороший выбор. Монстры стоят ближе к 15-18 тыс. за нож.

Если вам нравятся красивые узоры на клинке, ваш выбор дамасские и булатные стали, их потребительские свойства очень сильно уступают современным инструментальным сталям, зато может быть красиво. Только следует помнить, что настоящий булат стоит как крыло самолета.

Краткий обзор стали 95Х18

Эта нержавеющая сталь считается одной из лучших для изготовления ножей. Это не моё мнение, и не мнение российских мастеров-ножеделов, так считают крупные производители российских ножей. Действительно, им нет смысла возиться с другими видами стали, когда 95Х18 неплохо держит заточку, не ржавеет и сравнительно легко обрабатывается. Хотя в последние годы даже крупным ножевым фирмам приходится как-то крутиться, и пробовать новые для себя типы сталей, чтобы заинтересовать клиента.

Несмотря на это, ножи из 95х18 имеет отличное соотношение цены к качеству. Закаливаются клинки до 57-59 HRC, чего вполне хватает и для длительного удержания заточки, и для сравнительно лёгкой заточки. То что ножи из 95Х18 не ржавеют, делают их идеальными для тех пользователей, которые не привыкли ухаживать за ножами.

Нож из 95Х18 простит даже то, что вы его засунете грязным и мокрым в ножны и вспомните об этом на следующий день. Аналогом стали 95Х18 является японская сталь AUS-8.