Цианирование стали – один из способов улучшения физико-химических свойств металла. Применение метода необходимо, когда нужно повысить прочность, твердость, сопротивляемость коррозии, износоустойчивость поверхностного слоя стали, сделать ее более стойкой к естественному старению.

Нитроцементация укрепляет сталь путем воздействия на нее углерода и азота, точнее, введения этих молекул в кристаллическую решетку поверхностного слоя. Весь этот процесс происходит под воздействием высоких температур в среде цианистых солей натрия, окисление которого приводит к выделению углерода и азота.

Насколько глубоко проникнут цементирующие вещества в структуру металла и какая степень концентрации образуется, зависит от выбранной температуры проведения операции и временного интервала воздействия. Нитроцементация и цианирование стали – операции, преследующие одну цель, но проходящие в разных средах.

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

Ссылки [ править ]

- Рубо, Андреас; Келленс, Раф; Редди, Джей; Штайер, Норберт; Hasenpusch, Вольфганг (2006). «Цианиды щелочных металлов». Энциклопедия промышленной химии Ульмана

. DOI : 10.1002 / 14356007.i01_i01 . ISBN 978-3527306732. - Barrick Gold — факты о цианиде Архивированных 2010-09-20 на Wayback Machine

- ^ а б Грей, JA; Маклахлен, Дж. (Июнь 1933 г.). «История внедрения процесса цианида МакАртура-Форреста на золотых приисках Витватерсранда». Журнал Южноафриканского института горного дела и металлургии

.

33

(12): 375–397. HDL : 10520 / AJA0038223X_5033 . - us US403202 , Макартур, Джон Стюарт; Уильям Форрест и Роберт Форрест Роберт, «Процесс получения золота и серебра из руд», выпущено 14 мая 1889 г.

- «Методы восстановления золота II» . 2013-05-14.

- ^ a b Хабаши, Последние достижения Фатхи в золотой металлургии. Архивировано 30 марта 2008 г. в Wayback Machine.

- Выпускники ежеквартальные и двухнедельных ноты . Университет Иллинойса. 1 января 1921 . Проверено 1 мая 2016 года .

- «Mercur, UT» . Проверено 1 мая 2016 года .

- Адамс, Майк Д. (2005-12-02). Достижения в переработке золотых руд

. Эльзевир. С. XXXVII – XLII. ISBN 978-0-444-51730-2. ISSN 0167-4528 . - Гринвуд, штат Нью-Йорк; И Эрншоу, А. (1997). Химия элементов (2-е изд.), Оксфорд: Баттерворт-Хайнеманн. ISBN 0-7506-3365-4 .

- (Интернет-архив) Технический бюллетень, https://web.archive.org/web/20091023235047/https://www.multimix.com.au/DOCUMENTS/Technical%20Bulletin1.PDF

- ^ a b Отдел окружающей среды ЮНЕП / УКГВ «Миссия ООН по оценке — разлив цианида в Бая-Маре, март 2000 г.»

- Мапрани, Анту С .; Al, Tom A .; MacQuarrie, Kerry T .; Dalziel, John A .; Шоу, Шон А .; Йейтс, Филипп А. (2005). «Определение уклонения от ртути в загрязненном верхнем течении». Наука об окружающей среде и технологии

.

39

(6): 1679–1687. Bibcode : 2005EnST … 39.1679M . DOI : 10.1021 / es048962j . PMID 15819225 . - ↑

Al, Tom A .; Leybourne, Мэтью I .; Maprani, Antu C .; MacQuarrie, Kerry T .; Dalziel, John A .; Фокс, Дон; Йейтс, Филипп А. (2006). «Влияние кислотно-сульфатного выветривания и цианидсодержащих золотых хвостов на перенос и судьбу ртути и других металлов в Госсан-Крик: рудник Мюррей-Брук, Нью-Брансуик, Канада».

Прикладная геохимия

.

21

(11): 1969–1985. Bibcode : 2006ApGC … 21.1969A . DOI : 10.1016 / j.apgeochem.2006.08.013 . - «Долгосрочная устойчивость цианидных видов в окружающей среде шахтных отходов», Б. Ярар, Колорадская школа горнодобывающей промышленности, хвостохранилищ и шахтных отходов ’02, Swets & Zeitlinger ISBN 90-5809-353-0 , стр. 197 ( Google Книги )

- ↑

BBC News BBC: «Цианид просачивается в реки PNG» 23 марта 2000 г. - Уилсон, Т. Е. La politica es la politica: «После разлива цианида сможет ли First Majestic очистить его действие?» 21 апреля 2018.

- Ла Бруа, SR; Linge, HG; Уокер, GS (1994). «Обзор добычи золота из руд». Минеральное машиностроение

.

7

(10): 1213–1241. DOI : 10.1016 / 0892-6875 (94) 90114-7 . - ↑

Гражданская инициатива, запрещающая добычу цианида в штате Монтана, США. Архивировано 21 октября 2007 года на Wayback Machine. - ↑

Законопроект Сената 160 2001 г. об использовании цианида в горнодобывающей промышленности. - «Чешский сенат запрещает использование цианида в золотодобыче» . Nl.newsbank.com. 2000-08-10 . Проверено 3 января 2013 .

- Zöld siker: törvényi tilalom a cianidos bányászatra! Архивировано 21 июля 2011 года в Wayback Machine.

- International Mining — Европейская комиссия отклоняет предложенный запрет на использование цианида в добывающей промышленности , июль 2010 г.

- Директива Совета 96/82 / ЕС от 9 декабря 1996 г. о контроле за опасностями крупных аварий, связанных с опасными веществами. Изменения см. В сводной версии.

- Директива Совета 82/501 / EEC от 24 июня 1982 г. об опасностях крупных аварий при определенных видах промышленной деятельности. Не в силе.

- Директива Совета 80/68 / EEC от 17 декабря 1979 г. о защите подземных вод от загрязнения, вызываемого некоторыми опасными веществами. Не в силе.

- Директива 2000/60 / ЕС Европейского парламента и Совета от 23 октября 2000 г., устанавливающая рамки для действий Сообщества в области водной политики ( Рамочная директива по водным ресурсам ). Изменения см. В сводной версии.

- Директива 2006/21 / EC Европейского парламента и Совета от 15 марта 2006 г. по управлению отходами добывающих отраслей. Изменения см. В сводной версии.

- ICMI www.cyanidecode.org Международный кодексцианидов для производства, транспортировки и использования цианида при производстве золота

Близкие методы

Близким методом считается мягкое азотирование. Его выполняют при температуре около 590°С. Такую обработку применяют для увеличения стойкости к износу и предела выносливости среднеуглеродистых сталей.

Также по технологии рассматриваемая обработка близка к цементации. Если сравнивать с ней цианирование прекрасно выделяется тем, что образуемый слой обладает лучшей устойчивостью к износу и коррозионной стойкостью, большей твердостью, а еще усталостной прочностью. Более того, благодаря меньшим режиму температур и длительности процесса, не происходит рост зерен. Ввиду этого сразу по окончании цианирования выполняют закалку, что придаёт поверхности большую твердость. Напоследок, высокотемпературный процесс цианирования стали занимает меньше времени, чем цементация.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Достоинства, недостатки

При выборе способа обработки необходимо учитывать толщину изделий, так как тонкие предметы, подвергнутые цианированию, могут иметь большую хрупкость, чем обработанные по технологии обычной цементации детали. Это является недостатком рассматриваемой технологии. Кроме того, в результате такой обработки изменяются свойства не всего материала, а лишь его поверхностного слоя толщиной до 1,6 мм. Наконец, в ходе цианирования необходим постоянный контроль степени науглероживания и азотирования рабочей среды.

Цианирование стали

Данный процесс несколько отличается от цементации и заключается в том, что поверхностный слой стальной элемента насыщается не только углеродом, но еще и азотом. В промышленности используют высоко- и низкотемпературное цианирование, в то время как цементация не позволяет производить несколько видов операций.

Высокотемпературное цианирование

Основная задача данного процесса – сделать деталь более твердой, износостойкой. Осуществляется манипуляция в ваннах, которые наполняют нейтральными солями: BaCl2, NaCl, Na2CO3 и некоторыми другими. Роль карбюризаторов выполняют соли KCN и NaCN, действующее вещество которых – циан. Он способствует тому, что стальная деталь насыщается азотом и углеродом. Процесс осуществляется при температуре до 900 ОС.

Чтобы слой, подвергнутый цианированию, стал максимально прочным, детали закаливают или в масле, или в воде, в течение полутора часов. Чтобы количество циана не уменьшалось (он постепенно выгорает), в ванну добавляют маленькие порции цианистых солей.

Низкотемпературное цианирование

Данный процесс уместен в том случае, если деталь должна соответствовать критериям повышенной прочности, износостойкости. Температура, необходимая для достижения поставленных целей, находится в диапазоне от 550 до 570 ОС (быстрорежущая сталь) и 510–520 ОС (высокохромистая сталь).

Осуществляется процедура в соляной ванне, содержимое которой представляет собой равные доли NaCN и KCN. Глубина полученного слоя – от 0,01 мм (при продолжительности цианирования в 10 мин) до 0,06 мм (при длительности процесса до 60 минут).

Законодательство [ править ]

Смотрите также: Запрет цианирования золота

Американские штаты Монтана [19] и Висконсин , [20] в Чехии , [21] Венгрия , [22] запретили добыча цианид. Европейская комиссия отклонила предложение о таком запрете, отметив , что существующие правила (см ниже) обеспечивают адекватную экологическую и охрану здоровья. [23] Несколько попыток запретить цианирование золота в Румынии были отклонены румынским парламентом. В настоящее время в Румынии проходят протесты, призывающие к запрету использования цианида в горнодобывающей промышленности (см. Протесты Румынии в 2013 году против проекта Roșia Montană ).

В ЕС промышленное использование опасных химикатов регулируется так называемой Директивой Севезо II (Директива 96/82 / EC, [24], которая заменила исходную Директиву Севезо (82/501 / EEC [25], введенную после 1976 г. диоксиновая катастрофа. «Свободный цианид и любое соединение, способное выделять свободный цианид в растворе» дополнительно контролируются включением в Список I Директивы по подземным водам (Директива 80/68 / EEC) [26], которая запрещает любые выбросы, размер которых может вызвать ухудшение качества грунтовых вод в то время или в будущем. Директива по подземным водам была в значительной степени заменена в 2000 году Рамочной директивой по водным ресурсам (2000/60 / EC) [27].

В ответ на разлив цианида в Байя-Маре в 2000 году Европейский парламент и Совет приняли Директиву 2006/21 / EC по обращению с отходами добывающей промышленности. [28] Статья 13 (6) требует, чтобы «концентрация слабокислотного диссоциируемого цианида в пруду была снижена до минимально возможного уровня с использованием наилучших доступных технологий », и почти все шахты, начатые после 1 мая 2008 года, не могут сбрасывать отходы, содержащие более 10 частей на миллион Цианид WAD, шахты, построенные или разрешенные до этой даты, изначально допускаются не более чем 50 частей на миллион, снизившись до 25 частей на миллион в 2013 году и 10 частей на миллион к 2022 году.

В соответствии со статьей 14 компании должны также предоставить финансовые гарантии для обеспечения очистки после завершения работы на руднике. Это, в частности, может повлиять на более мелкие компании, желающие строить золотые прииски в ЕС, поскольку они с меньшей вероятностью будут иметь финансовые возможности для предоставления таких гарантий.

Промышленность разработала добровольный « Цианидный кодекс

» [29], который направлен на снижение воздействия на окружающую среду с помощью сторонних аудиторских проверок деятельности компании по управлению цианидами.

Анодирование разных металлов

Нержавеющая сталь

Самый трудный для анодирования объект из-за своей химической инертности. Чтобы получить на ней оксидированную поверхность, нержавейку предварительно подвергают процедуре никелирования. Хотя сейчас ведется активная разработка специальных диффузионных паст, на которых оксид будет образовываться без никелевой «подушки».

Медь

Оксидированию поддаётся плохо, а там, где это требуется, применяют дорогие соли в качестве присадок к электролитам или используют не экологичные фосфатные или оксалатные растворы. На практике этот процесс применяют крайне редко.

Титан

Металлические изделия из титана проходят обязательную процедуру оксидирования, из-за того, что нанесение оксидной плёнки на 15-28% увеличивает износостойкость верхнего слоя изделий из титана. А также дополнительно придаёт изделиям декоративность, кардинально меняя цвет. Титан очень нетребователен к составу кислот для электролитических реакций – подойдёт практически любая.

Серебро

Для создания оксидной плёнки на серебре, применяют серную печень – сплав порошкообразной серы с поташом при сильном нагревании без присутствия воды. Впрочем, такой метод нанесения оксидных плёнок применяют и для бронзы, где получаемая плёнка называется искусственной патиной. На серебре обработка таким реактивом способна дать синий и фиолетовый цвета. Но без изменения свойств серебра как металла.

Анодирование алюминия

Оксидирование этого металл даёт самые широкие возможности с широчайшей сферой применения. Есть много способов образования на поверхности этого металла оксидов, более половины из них связаны с получением цветных ярко окрашенных, поверхностей.

История

В 1783 году Карл Вильгельм Шееле обнаружил, что золото растворяется в водных растворах цианида. Благодаря работам Багратиона (1844 г.), Эльснера (1846 г.) и Фарадея (1847 г.) было определено, что для каждого атома золота требуется один цианид-ион, то есть стехиометрия растворимого соединения.

Промышленный процесс

Джон Стюарт Макартур разработал цианидный процесс для извлечения золота в 1887 году.

Расширение добычи золота в Рэнде Южной Африки начало замедляться в 1880 – х годах, так как новые месторождения были обнаружено , как правило, колчеданные руды . Золото не могло быть извлечено из этого соединения ни одним из доступных тогда химических процессов или технологий. В 1887 году Джон Стюарт Макартур , работая в сотрудничестве с братьями Робертом и Уильямом Форрестами для компании Tennant в Глазго , Шотландия, разработал процесс Макартура-Форреста для извлечения золота из золотых руд. В том же году было выдано несколько патентов. Путем суспендирования измельченной руды в растворе цианида было достигнуто разделение до 96% чистого золота. Впервые этот процесс был использован на Rand в 1890 году и, несмотря на эксплуатационные недостатки, привел к буму инвестиций по мере открытия более крупных золотых приисков.

К 1891 году фармацевт из Небраски Гилберт С. Пейтон усовершенствовал процесс на своем руднике Меркур в Юте, «первом горнодобывающем предприятии в Соединенных Штатах, добившемся коммерческого успеха процесса цианида на золотых рудах». В 1896 году Бодлендер подтвердил, что для этого процесса необходим кислород, в чем сомневался МакАртур, и обнаружил, что перекись водорода образуется в качестве промежуточного продукта. Примерно в 1900 году американский металлург Чарльз Вашингтон Меррилл (1869-1956) и его инженер Томас Беннетт Кроу улучшили очистку цианидного фильтрата с помощью вакуума и цинковой пыли. Их процесс – это процесс Меррилла – Кроу .

Преимущества нитроцементации перед цементацией

Процесс нитроцементации – самый безопасный и передовой метод укрепления стали углеродом и азотом. По сравнению с обычным цементированием он имеет ряд преимуществ:

- быстрее происходит поверхностная диффузия;

- нет необходимости в подготовке;

- металл при нитроцементации не подвергается сильному перегреву, и, как следствие, не происходит изменение кристаллической решетки;

- заготовки менее подвержены деформации;

- после прохождения обработки последующее закаливание и отпуск проходят более качественно;

- нитроцементация – самый дешевый способ укрепления стали, поэтому ее повсеместно используют в машиностроении.

Как происходит цианирование

Самый популярный вариант цианирования — низкотемпературная обработка. Метод применим для деталей и инструментов из быстрорежущих сталей. Сама процедура выполняется при температуре всего в 550-570 градусов по Цельсию в соляных ваннах.

Варианты цианистых ванн:

- 50% цианистого калия и 50% цианистого натрия. Средняя температура плавления смеси около 490°С.

- 96—98% цианистого натрия и 4—2% соды. Смесь плавится при температуре 550°С.

- 60% цианистого натрия и 40% соды. Температура плавления состава около 440°С.

Первые две смеси достаточно густые. Последняя смесь, в состав которой входит натрий и сода, отличается более жидкой формой и отсутствием прилипания солей к металлической поверхности. Благодаря этим факторам последняя смесь используется гораздо чаще, чем остальные две.

Цианирование стали может проводиться исключительно после термической обработки металла и конечной его заточки. В процессе обработки стали детали погружаются в ёмкость с солями в жидком состоянии. Для этого чаще всего используются специальные крючки либо проволока, размер которых зависит от объема и веса детали. Время выдержки стальной детали составляет от 5 до 30 минут. После поднятия стальной детали из ёмкости на металле образовывается цианированный слой, толщина которого составляет 0,02-0,07 мм. Верхняя часть слоя имеет достаточно небольшую толщину, поэтому он очень быстро стирается в процессе эксплуатации. Внутренняя часть имеет большие прочностные характеристики, а также повышенную износостойкость.

Эффективность

Эффективность цианирования хоть и подтверждена, но не имеет единого показателя. Всё зависит не только от качества обработки, но и от способа переточки деталей, а также их характера износа. Наибольшая эффективность цианирования отмечается при обработке следующих инструментов:

- резьбовых и червячных фрез;

- фасонных резцов и метчиков;

- долбяков.

В процессе точки выполняется переточка исключительно по передней поверхности. Высокая эффективность обработки поверхности отмечается у сверл и зенкеров благодаря сохранению цианированного слоя на передних поверхностях и дополнительных режущих лезвий. Так как при переточке шлицевых фрез и отрезных резцов полностью удаляется слой, то после точки необходимо подвергать изделия повторной обработке.

Также стоит учесть, что цианирование способно увеличить хрупкость зубчиков детали. Так как материал изнашивается не только по задней стенке, то в будущем слой может выполнять роль абразива, что приведет к преждевременному изменению стойкости детали. Прежде, чем выполнять цианирование необходимо тщательно продумать где будет располагаться деталь.

Назначение процесса

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

- для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.

Классификация среды в которой проходит цементация стали

Обогащение стали углеродом и изменение атомной решетки металла может проводиться в разной среде:

- твердой;

- газообразной;

- жидкой;

- электролитическом растворе.

Также возможно проведение цементирования с помощью паст.

Каждый из способов обработки требует отдельного рассмотрения, так как обладает своими особенностями.

Цементация с использованием твердой среды

Чтобы обработка прошла успешно, необходимо использовать твёрдый карбюризатор. На производстве для этого используют смесь древесного угля, полученную из дуба и берёзы. Дополнительно, к углю добавляется соль угольной кислоты, которая насыщена кальцием или другими щелочными металлами. Чтобы углерод выходил быстрее и насыщал сталь, заранее подготовленную смесь дробят до мелкой фракции. Она просеивается сквозь несколько сит, чтобы на выходе получились одинаковые крупицы размером в 10 мм.

Рабочий процесс:

- Когда смесь подготовлена, её помещают в ящики.

- Позже в них закладываются заготовки. Ящики герметизируются со всех сторон и разогреваются до 800 градусов.

- Температура медленно повышается до 950 градусов.

Длительность обработки будет зависеть от того, какую толщину углеродного слоя необходимо получить на выходе.

Древесный уголь (Фото: Instagram / coalbaltic)

Цементация в газовой среде

Обработка в газовой среде применяется при изготовлении двигателей. Сталь обогащается углеродом только на 2 мм вглубь. В качестве газов используются любые смеси, обогащенные углеродом.

Этапы обработки:

- Заготовки помещаются в герметичную печь. Она разогревается до 950 градусов.

- Постепенно, в печь начинает подаваться газ, насыщенный углеродом.

- Выдерживается заготовка в течение 12 часов.

На поверхности стали нарастает слой 1,2 мм. Если нужно ускорить обработку, температуру могут поднимать свыше 1000 градусов. Благодаря этому, процесс сокращается на 4 часа.

Цементация в жидкой среде

Под словами «жидкая среда» подразумеваются расплавленные соли.

Этапы обработки:

- Ванны с расплавленной солью разогревают до 850 градусов.

- В них опускают заготовки и оставляют на продолжительное время.

Чтобы получить цементируемую сталь в жидкой основе, максимальная толщина слоя должна составлять 0.5 мм. Чтобы получить такой результат, необходимо выждать 3 часа.

Ванны с расплавленной солью

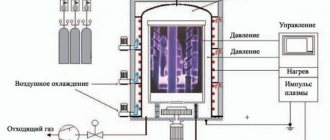

Цементация в вакууме

Чтобы ускорить процесс обработки стали, применяется способ цементации в вакууме. Этапы обработки:

- Изначально, заготовки раскладываются в печи. Она герметизируется.

- Внутри создаётся вакуум.

- Начинается разогрев печи до определённой температуры.

- Выдержка в среднем занимает 60 минут.

- Далее, камера заполняется углеводородным газом. Верхние слои обогащаются углеродом.

- В печи повторно создаётся вакуум.

Науглероженный слой требуемой толщины получается только после трёх стадий создания вакуума и подачи углеводорода под давлением. Охлаждаются заготовки в печи, с помощью инертных газов.

Цементация пастами

Один из популярных способов цементации — обработка с помощью паст. Они состоят из пыли древесного угля. Пасты наносятся на заготовку. Состав накладывается таким слоев, чтобы он был больше в 8 раз, чем требуемая толщина углеродного слоя. Далее, заготовки помещаются в индукционную печь и разогреваются до температуры в 1000–1100 градусов.

Цементация в электролитическом растворе

Процесс обработки подразумевает под собой помещение заготовок в раствор электролита. Изначально, он нагревается до 450–1050 градусов. Далее, в раствор подаётся напряжение в 150–300 вольт. Происходит обогащение металла углеродом.

Обработанные изделия (Фото: Instagram / zubixdetal)

Альтернативы цианиду [ править ]

Хотя цианид дешев, эффективен и поддается биологическому разложению, его высокая токсичность привела к появлению новых методов извлечения золота с использованием менее токсичных реагентов. Были исследованы другие экстрагенты, включая тиосульфат (S 2 O 3 2- ), тиомочевину (SC (NH 2 ) 2 ), йод / йодид, аммиак, жидкую ртуть и альфа- циклодекстрин . Проблемы включают стоимость реагентов и эффективность извлечения золота. Тиомочевина применяется в промышленных масштабах для руд, содержащих антимонит. [18]

Азотирование стали

При азотировании поверхностный слой стальной детали насыщают кислородом. Промышленное применение данный способ получил практически 100 лет назад, в 20-е годы XX века. Азотирование детали – это отличный способ повысить не только твердость изделия, но и его коррозионную стойкость.

Азотирование стали осуществляется посредством погружения детали в печи, которые герметично закрывают. Туда подают аммиак, который при нагреве распадается на азот и водород. В процессе данной реакции атомы азота поглощаются слоем поверхности стали и проникают внутрь детали.

Насколько глубоким и прочным окажется слой, подверженный азотированию, сказать сложно. Этот фактор зависит от многих деталей:

- температура, при которой осуществлялось азотирование;

- продолжительность обработки детали;

- состав стали, которую подвергли азотированию.

Способ химико-термической обработки

Описываемая процедура не позволяет достигать нескольких целей одновременно, в отличие от цементации. Выделяют два вида азотирования.

Повышение прочности слоя поверхности стальной детали. Температура процесса – до 560 ОС, средняя толщина слоя – 0,5 мм. Продолжительность операции может достигать одних суток.

Повышение степени устойчивости к коррозии. Оптимальная температура – от 650 до 700 ОС. Продолжаться антикоррозийное азотирование может до 10 часов. Толщина слоя, образующегося в процессе – 0,3 мм.

Процесс азотирования стали могут проходить только полностью готовые изделия, которые прошли через этапы термической и механической обработки. Структура сорбита внутри изделия сохранена полностью, что обеспечивает повышение прочности и вязкости детали.

3.5.г Цинкование

Цинкование — процесс диффузионного насыщения поверхности детали цинком. Химико-термические методы цинкования включают в себя горячее цинкование или цинкование погружением, цинкование в порошке цинка — шерардизация, цинкование в парах цинка. Кроме этих методов используется электролитическое цинкование, металлизация напылением и нанесение цинкосодержащих красок. Цинкование — процесс, способствующий резкому повышению коррозионной стойкости. Повышение коррозионной стойкости при цинковании стальных деталей достигается за счет двух химических процессов: цинк, по отношению к железу являясь электроположительным металлом, тормозит коррозию поверхности детали. Под воздействием атмосферной влаги на цинкованной поверхности стальной детали образуется слой карбонатов и оксидов цинка, оказывающий также защитное действие. Температура цинкования зависит от способа проведения операции. Так, при цинковании в порошках температура процесса колеблется в пределах 370–430 °С, при цинковании погружением — 430–470 °С. Также широк интервал времен выдержек при цинковании. Если при цинковании в порошковых смесях слой толщиной около 0,1 мм достигается в среднем за 10 часов, то при цинковании погружением толщину слоя в 0,3 мм получают в первые 10 секунд процесса.

Цинкование в парах цинка осуществляется в восстановительной среде водорода при температурах 850–880 °С и давлении около 80 мм водяного столба. Время такого процесса достаточно велико и обычно составляет десятки часов. Толщина полученных слоев обычно не превышает 0,1–0,2 мм.

В зависимости от режима насыщения в диффузионном слое на поверхности железа может образоваться η-фаза (твердый раствор железа в цинке), далее слой интерметаллидных фаз FeZn13, FeZn7, Fe3Zn10, а ближе к сердцевине — твердый раствор цинка в железе.

Для повышения коррозионной стойкости различных изделий (листы, трубы, проволока, посуда, аппаратура для получения спиртов, холодильников, газовых компрессоров и т. д.) чаще применяют цинкование путем погружения изделий в расплав цинка.

4.Заключение

В данной работе я рассмотрел понятия термической и химико-термическая обработки сплавов

Термическую обработку применяют для изменения механических свойств и структуры металлов и сплавов. Основные способы термической обработки – это отжиг, закалка и отпуск. Выбор того или иного способа термической обработки зависит от состава сплава и тех свойств которые хотим получить, на основании анализа диаграмм состояния. Также необходимо учитывать динамику изменений структуры материалов.

К химико-термической обработке относятся такие виды обработки сплавов,как: цементация, азотирование, нитроцементация, цианирование, борирование, силицирование, диффузионная металлизация стали и др.

Одним из наиболее эффективных и универсальных процессов химико-термической обработки является борирование.

Борирование применяют для повышения износостойкости поверхностного слоя стального изделия, в частности, при повышенных температурах, повышения его твердости и износостойкости.

Изделия, подвергшиеся борированию, обладают повышенной до 800 °С окалиностойкостью и теплостойкостью до 900–950 °С. Твердость борированного слоя в сталях перлитного класса составляет 15 000–20 000 МПа.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

Химические реакции [ править ]

Шаровидная модель комплексного аниона ауроцианида или дицианоаурата (I), — . [10]

«Куча» цианидного выщелачивания на золотодобыче недалеко от Элко, штат Невада

Химическая реакция растворения золота, «уравнение Эльснера», выглядит следующим образом:

4 Au (т.) + 8 NaCN (водн.) + O 2 (г) + 2H 2 O (л) → 4 Na (водн.) + 4 NaOH (водн.)

В этом окислительно-восстановительном процессе кислород удаляет посредством двухступенчатой реакции по одному электрону от каждого атома золота с образованием комплекса Au (CN)- 2ион. [11]

Этапы нитроцементации

Процесс нитроцементации включает два этапа:

- углеродно-азотное насыщение поверхностного слоя металла полтора-два часа;

- последующее углеродное насыщение верхних слоев стали с десорбцией части атомов азота.

После завершения процесса металлическое изделие обладает необходимыми свойствами: прочностью на изгиб, пониженной чувствительностью к напряжениям, пластичностью. Кроме того, нитроцементованные поверхности получают коррозийную стойкость и высокую твердость.

Для деталей, которые прошли нитроцементацию, обязателен контроль: обычный осмотр с выявлением видимых следов окисления, закоксовывания, бурого налета, также физических дефектов (сколов, забоин и пр.); выборочный контроль полученной твердости при помощи приборов Супер-Роквелла или Виккерса; выборочный контроль хрупкости обработанного слоя при помощи прибора Роквелла. Обычно проверяют образцы, изготовленные из того же материала, что и обрабатываемые детали. Эти образцы должны вместе с деталями проходить термическую обработку и нитроцементацию.

Нужно провести и контроль состава отходящих из печи газов (провести химический анализ); проверить расход газа реометрами; проверить расход карбюризаторов и триэтаноламина.

Преимущества нитроцементации перед цементацией

- Смещаются критические точки превращений к более низким температурам. Это позволяет снизить температуру процесса до 810-850оС. Такая температура, по сравнению с температурой цементации (910-1050оС) приводит к гораздо меньшим короблениям изделий;

- Из-за относительно невысоких температур процесса, аустенитное зерно при нитроцементации может вырастать гораздо меньше, чем при науглероживании в процессе цементации;

- Процесс нитроцементации в ряде случаев проходит гораздо быстрее, чем процесс цементации. При этом чаще всего, нет необходимости делать закалку с повторного нагрева, как при цементации.

Свойства металла после обработки

После цементации увеличивается прочность используемых заготовок. На поверхности металла образуется науглероженный слой. Его твердость на легированных сталях не превышает 58–61 HRC, а в металлах с малым содержанием углерода — 60–64 HRC. Чтобы убрать крупные зёрна, образующиеся после термической обработки, заготовку нагревают повторно, а после этого проводят отпуск.

Дополнительная закалка для исправления недочетов должна проводиться при температуре в 900 градусов. Крупные зерна измельчаются благодаря образованию перлита и феррита. Если речь идет о легированной стали, в качестве дополнительной обработки проводится нормализация. На заключительном этапе обработки, заготовка подвергается низкотемпературному отпуску.

Отпуск стали (Фото: Instagram / rosneftegazinstrument)

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

Заявление

Руда является измельчали с помощью шлифовального оборудования. В зависимости от руды ее иногда дополнительно концентрируют с помощью пенной флотации или . Вода добавляется для получения кашицы

или

пульпы

. Основная рудная суспензия может быть объединена с раствором цианида натрия или цианида калия ; во многих операциях используется цианид кальция , который является более экономичным.

Для того, чтобы предотвратить создание токсичного цианистого водорода в процессе обработки, гашеная известь ( гидроксид кальция ) или соду ( гидроксид натрия ) добавляют к раствору экстрагента , чтобы гарантировать , что кислотность во время цианирования сохраняется в течение рНа 10,5 – сильно щелочные. Нитрат свинца может улучшить скорость выщелачивания золота и его количество, особенно при переработке частично окисленных руд.

Влияние растворенного кислорода

Кислород является одним из реагентов, потребляемых во время цианирования, принимая электроны из золота, а недостаток растворенного кислорода снижает скорость выщелачивания. Через пульпу можно продуть воздух или чистый газообразный кислород, чтобы максимально увеличить концентрацию растворенного кислорода. Внутренние контакторы кислород-пульпа используются для увеличения парциального давления кислорода, контактирующего с раствором, таким образом повышая концентрацию растворенного кислорода намного выше, чем уровень насыщения при атмосферном давлении . Кислород также можно добавить, дозируя пульпу раствором перекиси водорода .

Предварительная аэрация и промывка руды

В некоторых рудах, особенно частично сульфидированных, аэрация (перед введением цианида) руды в воду при высоком pH может сделать такие элементы, как железо и сера, менее реактивными по отношению к цианиду, что делает процесс цианирования золота более эффективным. В частности, окисление железа до оксида железа (III) и последующее осаждение в виде гидроксида железа сводит к минимуму потерю цианида из-за образования комплексов цианида двухвалентного железа. Окисление соединений серы до сульфат-ионов позволяет избежать превращения цианида в побочный продукт тиоцианата (SCN – ).