Отжиг – одна из основных операций термообработки, предназначенная для получения определенных свойств стали. Она может служить промежуточным этапом или выполнять функции окончательного технологического процесса. Цели, достигаемые с помощью различных видов отжига: снизить твердость, получить однородную структуру, удобную для последующих операций мехобработки, снять внутренние напряжения. В зависимости от температуры нагрева, времени и условий выдержки различают два основных типа отжига –I иII рода, которые, в свою очередь, подразделяются на подвиды.

Какое оборудование используется?

Для разогрева однородных металлов, сплавов, используется разное оборудование. К нему относятся:

- Шахтные печи. Подходят для разных технологических процессов, связанных с металлическими заготовками. Могут разогреваться газом или электрическими элементами.

- Камерные печи. Используются для нагрева заготовок небольшого размера.

- Печи с установленным механизмом выдвигающегося пода. Предназначены для термической обработки крупногабаритных деталей. Сверху на конструкции закрепляется кран балка, с помощью которой заготовки выгружаются, загружаются новые.

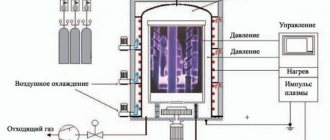

- Вакуумные печи. Используются при термообработке быстрорежущих сталей, тугоплавких металлов, титана, меди.

Оборудование для отжига

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Гомогенизационный отжиг

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены. Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час.) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

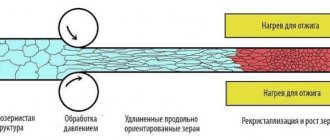

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования. Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия остаточных напряжений

Применяется для отливок, сварных соединений, деталей после обработки резанием и др., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и т.п. возникли остаточные напряжения. Они могут вызвать изменение размеров, коробление и появление трещин в деталях при их обработке, эксплуатации и хранении. Отжиг проводится при температуре 160…700 0С с последующим медленным охлаждением.

После основной механической обработки детали высокой точности изготовления (ходовые винты, высоконапряженные зубчатые колеса, червяки и др.) подвергаются отжигу при 570…600 0С в течение 2…3 часов, а после окончательной механической обработки для снятия шлифовочных напряжений при температуре 160…180 0С 2…2,5 часа. Отжиг для снятия сварочных напряжений проводится при 650…700 0С.

Отжиг II рода > Дальше >

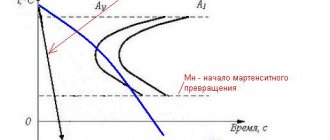

Закалка стали

Закалка — это нагрев доэвтектоидной стали на 30-50°С выше Ас3, а заэвтектоидной выше Ас1, выдержка при этой температуре и ускоренное охлаждение в жидкостях (в воде, в водных растворах солей или щелочей, масле) с целью максимального повышения твёрдости и прочности.

В результате закалки у доэтектоидных и эвтектоидных сталей образуется структура мартенсит, а у заэвтектоидных мартенсит + цементит вторичный. Так как углеродистые стали обладают низкой устойчивостью аустенита, то для получения мартенсита необходимы высокие скорости охлаждения, что обеспечивается водой или водными растворами солей и щелочей. Для легированных сталей применяют минеральные масла.

Вода в качестве охлаждающей среды имеет недостатки:

— высокая скорость охлаждения может привести к образованию закалочных трещин, а так же вода быстро нагревается и теряет охлаждающую способность. Наиболее высокой и равномерной способностью обладают водные растворы NaCl и NaOH. Масло обеспечивает невысокую скорость охлаждения, что предотвращает образование закалочных трещин. Однако, оно склонно к воспламенению при температуре 165-300°С и имеет повышенную стоимость.

Отжиг второго рода

Устранить дефекты внутренней структуры стали можно путем фазовых превращений ее составляющих, для чего металл сначала необходимо нагреть до температуры перехода в аустенит (727 ºC). На этом принципе основан ряд термических технологий, которые называют отжигами второго рода. В эту группу входят следующие виды отжигов:

- полный;

- неполный;

- изотермический;

- нормализационный;

- маятниковый;

- патентирование.

Все они характеризуются нагревом выше критической точки, а различаются временем выдержки и охлаждения, а также применимостью к конкретным маркам стали.

Полный и неполный отжиг

Полный отжиг сталей применяют для уменьшения их зернистости, вследствие чего повышается пластичность и ударная вязкость, а также снижаются внутренние напряжения.

Температура нагрева при этом методе не должна превышать критическую точку Ас3 более чем на 50 ºC, а охлаждение проводится постепенно, вместе с остыванием печи. Этот метод применим только к сталям с содержанием углерода до 0.8 %, т. к. при большем значении этого параметра резко возрастает зернистость.

Для получения таких же результатов при термообработке высокоуглеродистых сталей (с содержанием углерода более 0.8 %) используют неполный отжиг, при котором изделие нагревают на 30÷50 ºС выше температуры Ас1, а затем также медленно охлаждают.

Оба метода основаны на фазовом переходе от аустенита к перлиту, а их результатом является уменьшение размера зерна и улучшение соответствующих физических характеристик металла.

Изотермический отжиг

Изотермический отжиг проводят путем нагрева изделия выше точки Ас3 с последующим его переносом в печь или ванну с расплавом солей, разогретую до температуры 620÷700 ºC.

В этом месте оно выдерживается определенное время до полного распада аустенита, а затем остужается на воздухе. Длительность выдержки определяется габаритами детали и маркой стали: для низкоуглеродистой стали это могут быть минуты, а для легированной — часы.

Данный вид термообработки предназначен для сталей с содержанием углерода менее 0.8 % и чаще всего используется для улучшения структурных свойств легированных сталей.

ПОСМОТРЕТЬ Плавильную печь на AliExpress →

Нормализационный отжиг

При нормализации сталь также нагревается до критической температуры и переходит в состояние аустенита. Но после этого она охлаждается не в печи, а на открытом воздухе. Это намного упрощает технологический процесс, т. к. не требует технологического оборудования и сокращает временной цикл термообработки.

Нормализацию сталей с содержанием углерода менее 0.3 % можно проводить вместо отжига второго рода. При большем содержании углерода у нее возрастает твердость и прочность, что не всегда приемлемо для механообработки.

В результате нормализации низкоуглеродистых сталей у них формируется более тонкая структура, поэтому этот вид термообработки иногда носит название стабилизирующий отжиг.

Маятниковый отжиг

Для получения структуры зернистого перлита, который имеет меньшую хрупкость и твердость, но при этом обладает хорошей пластичностью и вязкостью, сталь подвергают нескольким циклам нагрева выше температуры образования аустенита с последующим остужением до 670÷700 ºC.

Эта процедура называется маятниковым (или циклическим) отжигом и при повторении нагрева/охлаждения не менее трех раз позволяет получить перлит со стопроцентной зернистостью.

Патентирование

Патентирование является одним из узкоспециализированных видов изотермической термообработки, предназначенным для подготовки стальной проволоки к многократному обжатию в процессе холодного волочения.

Для этого ее вначале нагревают до 900 ºC, а затем некоторое время выдерживают в расплаве солей или свинца при температуре 500÷600 ºC. После этого она охлаждается на воздухе и приобретает сорбитовую структуру с включениями троостита, обладающую высокой прочностью на разрыв и необходимой для обжатия пластичностью.

Почему нужна термическая обработка металла

В процессе эксплуатации металлоконструкции изделия из стали и других сплавов подвергаются различным нагрузкам – статическим, динамическим, циклическим. На них оказывают воздействие агрессивные среды, перепады температур. Чтобы обеспечить высокую эксплуатационную надежность, необходимо упрочнить структуру материала. Для этого используют разнообразные процедуры, включая термообработку.

Для упрочнения и стабилизации эксплуатационных свойств металла, предстоит повысить его механические и физико-химические показатели. Отжиг стали – термическая обработка, которая и позволяет достичь желаемого эффекта путем последовательного нагрева, выдержки и охлаждения сплава.

Такая процедура позволяет целенаправленно поменять характеристики металла. Благодаря отжигу стали этого удается достичь с максимальной точностью. Хотя схожего эффекта добиваются и другими способами. Например, вовлекают химические вещества, подвергают материал электромеханической обработке.

Во время отжига сталей в структуре происходят важнейшие изменения:

- меняется фазовый состав;

- перераспределяются компоненты;

- колеблются размеры и формы кристаллических зерен.

Конечный результат зависит от точности соблюдения технологии. Чтобы получить желаемый эффект, выполняя отжиг стали, учитывают химический состав сплава. Под него подбирают температурно-временные параметры, защитную среду. В противном случае в процессе возможно обезуглероживание, окисление, науглероживание.

Чаще всего к отжигу стали прибегают перед дальнейшей обработкой металла. Воздействуя на сплав посредством высоких температур, удается понизить показатель его твердости. Благодаря этому будет легче придавать заготовкам желаемые формы при помощи резательного и другого инструмента.

Поскольку структура стали становится более однородной, химические, механические и физические характеристики улучшаются.

Виды отжига

Принято делить эту операцию на два основных вида. Отжиг стали может быть 1-го и 2-го рода. В первом случае не происходит фазовой рекристаллизации, но металл приобретает нужные качества. Устраняются последствия механической обработки металла на прокатных станах, штампах.

Упрочнение поверхности стали после физического воздействия на металлургическом комбинате называют наклепом.

Главное назначение отжига стали 1-го рода — снижение прочности и повышение пластичности, необходимой для дальнейшей обработки. Частичная рекристаллизация снижает внутренние напряжения, что делает изделия более надежными и долговечными.

Отжиг стали 2-го рода характеризуется кардинальными изменениями структуры. Фазовая рекристаллизация достигается нагреванием металла выше критических точек и точным выполнением режима охлаждения по температуре и времени. Такие виды отжига и их назначение определяются производственными задачами для получения необходимых качеств металла. Критические температуры являются серьезным фактором риска. В ряде случаев, например, при пережоге, возникают необратимые изменения в структуре. Такой металл отправляется на переплавку. Термообработка, отжиг и нормализация сталей сложный процесс дающий возможность получить из исходного сырья продукцию, отвечающую по заданным характеристикам запросы производителей конечных изделий.

Что такое отжиг и зачем он нужен?

Метод отжига необходим для улучшения характеристик, изменения свойств металлов и сплавов. Благодаря дополнительной термообработке можно достичь следующих целей:

- Снизить показатель твердости. Это позволяет тратить меньше усилий на дальнейшую обработку материала, использовать больше инструментов.

- Изменить структуру. Получается однородная микроструктура, которая улучшает физические, механические характеристики.

- С помощью нагрева мастера снижают внутреннее напряжение, возникающее в материале на первых этапах работы с сырьём.

Термическая обработка может быть полной или неполной. Иногда второго варианта достаточно для изменения технических характеристик до нужно уровня.

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда.

Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла.

Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки.

Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия.

Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева.

При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины.

Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Особенности отжига различных видов стали

Все термические операции с металлом проводят в строгом соответствии с предписанными требованиями к каждой марке. Определяющим значением становится содержание углерода, других металлов в составе сплава. Фактором, влияющим на твердость после отжига стали, является время выдержки в печи и режим охлаждения.

Для того чтобы точно выполнить условия охлаждения часто используются 2 печи. В одной поддерживается максимальная температура, а во второй изделие выдерживают необходимое количество времени до завершения внутренних структурных процессов. Так температура отжига нержавеющей стали в первой камере может превышать 1000° С, а потом изделия выдерживают несколько часов при 900° С и охлаждают до 300° С со скоростью 50-100° С в час. Дальнейшее охлаждение проводится на воздухе.

Режимы отжига быстрорежущих сталей Режимы отжига легированных инструментальных сталей Режимы отжига углеродистых инструментальных сталей

Значительную долю в общем объеме термообработки занимают доэвтектоидные стали. Содержание углерода в них менее 0, 8%. Структуру составляют феррит и перлит, поэтому в большинстве случаев достаточно провести неполный отжиг доэвтектоидных сталей, что снизит твердость и повысит пластичность. Низкоуглеродистые сплавы используются в больших объемах в строительстве, в конструкциях, возводимых в народном хозяйстве. Однако в отдельных случаях требования к структуре металла более жесткие. Тогда необходимо проводить полный отжиг доэвтектоидных сталей для снятия напряжений и получения равновесной структуры с заданными качествами. Применяемый способ выбирается, опираясь на требования производителей, возможности имеющегося обрабатывающего оборудования. В технической документации обозначены температуры и время, необходимое при отжиге, для достижения качеств получаемых закалкой и отпуском.

В процессе термической обработки происходят сложные изменения структурного характера, которые можно анализировать только на специальном оборудовании. Разрабатывались нормы и рекомендации, опираясь на научные данные, выполнение которых в производственных условиях обязательно. Получаемая структура при отжиге и другие показатели строго регламентированы и в домашних условиях практически невыполнимы. Однако добиться изменения структурного строения, сделать металл мягким и податливым своими руками можно. Качество отожженной стали для бытового применения будет достаточным. Для домашнего мастера не важно, эвтектоидного или аустенитного класса сплав у обрабатываемой детали.

Необходимость в термообработке металла

Цель проведения данной операции – улучшение технологических характеристик сырья. Ее ключевой фактор – это температура отжига сплава. Требуемое значение данного параметра нужно выдерживать на протяжении определенного временного интервала. В результате достигается:

- снижение показателя твердости. Благодаря этому предоставляется возможность использования более широкого перечня режущего инструментария, что способствует сокращению времени производственного цикла и заметному уменьшению трудозатрат;

- улучшение строения металла, то есть его микроструктуры. При воздействии на этот материал высокой температуры в течении определенного отрезка времени в нем происходят значительные преобразования на молекулярном уровне. Сформированная в ходе отжига структура сплава становится наиболее оптимальной для дальнейших операций физического и механического характера;

- снятие (нивелирование) внутренних напряжений. В металле, прошедшем этап предварительной обработки, возникает явление дисбаланса кристаллического строения. Путем корректного подбора типа отжига этого материала достигаются его необходимые для определенного случая характеристики.

Иногда нужные технологические кондиции обеспечиваются проведением неполного отжига. При желании придать металлу какие-то особые качественные показатели практикуется применение режимов, отличающихся сложностью и большой длительностью.

Например, продолжительность полного отжига крупногабаритных и массивных изделий может превышать сутки. Большая часть данного временного интервала отводится разогреву до требуемой температуры и медленному остыванию. Все это регламентировано ГОСТом, в котором прописаны требования к соответствующей термообработке.

Кроме того, существуют периодические издания и специальная литература, детально описывающие процедуру отжига. Обратившись к этим источникам информации, можно узнать, что ряд подобных операций предусматривает точное соблюдение температурных показателей, когда критичными являются даже несколько градусов, а также временного режима.

Выполнить процедуру качественно можно в муфельной печи. При отсутствии такого оборудования проведение отдельных видов термообработки будет связано с трудностями. Для ориентировки придется принимать во внимание исключительно цветовую гамму раскаленного металла.

Выполнить отжиг стали в бытовых условиях можно на основе упрощенной схемы. Осуществить точный контроль температурных показателей объекта, разогретого с помощью газовой горелки, не удастся. Таким образом, регулировка режимов разогрева с последующим остыванием осуществляется только приблизительно. Когда сталь обрабатывается в бытовых условиях, проведение структурного анализа невозможно. Определение температуры процесса неполного отжига осуществляется исключительно визуально. Цели проведения этой операции в домашних условиях такие:

- снижение прочностных характеристик изделия;

- повышение уровня обрабатываемости стальной продукции.

Проведение последующей механической обработки становится возможным ввиду преобразования после отжига микроструктуры металла.