Отпуск стали является заключительной стадией термообработки и используется для снижения избыточной твердости, уменьшения хрупкости и устранения внутренних напряжений металла. Чаще всего его применяют к углеродистым сталям, подвергнутым закалке на мартенсит, т. е. нагретым немного выше 727 ºC и охлажденным с высокой скоростью в водной среде.

Обычно стальные изделия отпускают при температурах, которые в несколько раз ниже температуры закалки, сохраняя при этом мартенситовую структуру, обеспечивающую твердость металла. Такой термообработке в основном подвергают режущий инструмент и другие изделия из инструментальных сталей.

Однако, существуют виды отпуска с нагревом, близким к закалочному (на троостит и на перлит), после которых металл приобретает требуемую упругость и у него повышается ударная вязкость. Легирующие добавки замедляют процесс формирования необходимой структуры, поэтому детали из легированных сталей отпускаются при более высоких температурах.

Традиционная технология отпуска — это нагревание изделия до нормативного значения с охлаждением его на открытом воздухе, хотя некоторые виды стальных изделий отпускают в масляных или расплавных средах. Отпускать можно как все изделие, так и его часть. Например, у ножей подвергают отпуску только обушок и рукоятку, сохраняя при этом полную закалку лезвия.

Что такое отпуск стали

Отпуском металла называют один из видов термической обработки, при которой сохраняется его фазовое состояние, но при этом корректируется ряд закалочных характеристик. В первую очередь при отпуске резко уменьшается напряжение внутренней структуры, которое возникает в результате деформаций кристаллической решетки при закалке.

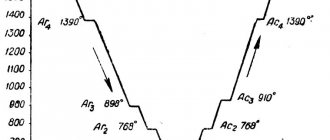

Кроме того, снижается жесткость и хрупкость, что является следствием насыщения игольчатых элементов мартенсита ферритом и образования перлитовых зерен (см. рис. ниже). Такая структура сохраняет свойства закаленного металла, но вместе с тем становится более пластичной и вязкой.

У легированных сталей все эти процессы протекают с некоторыми отличиями, которые связаны с тем, что легирующие элементы в определенных условиях становятся центрами кристаллизации и таким образом изменяют физико-химические характеристики металла.

Стальные изделия отпускают путем их нагрева до заданного значения с последующим медленным охлаждением на открытом воздухе или в специальной среде. От температуры разогрева напрямую зависит фазовое состояние и структура металла, образующиеся после отпускания, а следовательно, и его физические характеристики.

В целом соблюдается правило: чем выше температура, тем ниже хрупкость и твердость и выше гибкость и вязкость. В зависимости от используемых температурных диапазонов выделяют три основных вида отпуска стали: низкий, средний и высокий, пределами нагревания которых являются, соответственно, 300 ºC, 450 ºC и 650 ºC. Первый вид характеризуется самой высокой твердостью, а последний — самой большой ударной вязкостью.

Температуры нагрева при отпуске сталей напрямую зависят от их химического состава, т. к. легирующие добавки оказывают значительное влияние на процесс формирования структурных элементов. Обычно это связано с замедлением распада мартенсита, что требует повышения температурных режимов.

Кроме того, при отпуске высоколегированных сталей могут присутствовать такие явления, как увеличение жесткости, связанное с образованием троостита, и возникновение отпускной хрупкости.

Обработка инструментальных сплавов

Высокий, средний и низкий отпуск стали годятся только для температурной обработки сплавов, содержащих менее 0,7% углерода. Для сплавов с более высоким содержанием углерода (их называют инструментальными) используются другие способы. Рассмотрим основные технологии:

- Не рекомендуется делать отпуск быстрорежущих инструментальных сплавов, поскольку они содержат молибден, кобальт, вольфрам, ванадий. Эти элементы устойчивы к нагреву, поэтому они не меняют своих физико-химических свойств при отпускном нагреве. Вместо отпуска рекомендуется делать многоступенчатую закалку: для этого материал поэтапно нагревается до 800, 1050 и 1200 градусов — после этого выполняется резкое охлаждение сплава в масляной среде.

- Обработку обычных инструментальных сплавов рекомендуется выполнять в два этапа. Сначала происходит закалка материала в расплавах солей при температуре 450-500 градусов. После этого выполняется второй этап — двойной отпуск при температуре 550-600 градусов (не более 1 часа). Обратите внимание, что при нагреве инструментальных сплавов возможность возникновения отпускной способности второго рода исключается.

Низкий отпуск

Низкой отпуск производится в температурном диапазоне 120÷300 ºC. Выбор конкретного температурного режима зависит от марки металла и требуемого результата. Чаще всего таким способом снижают внутренние напряжения и несколько повышают вязкость инструментальных сталей, которым требуется повышенная твердость и стойкость к износу.

При 120÷150 ºC изменения твердости не происходит, а только снижаются остаточные напряжения. Для ее уменьшения изделие необходимо нагреть как минимум до 200 ºC и выдерживать в этих условиях не менее одного часа. В интервале от 200 ºC до 300 ºC начинается формирование мартенсита отпуска и происходит уменьшение твердости с одновременным увеличением вязкости стали.

В некоторых случаях в этом температурном диапазоне наблюдается значительное снижение вязкости, которое называют отпускной хрупкостью. Последствия этого явления устраняются дополнительной термообработкой. Кроме инструментальных, низкий отпуск с нагреванием до 250 ºC применяется и для конструкционных сталей, поверхность которых была подвергнута термохимической обработке.

Описание процесса

Отпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием. В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката. Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства.

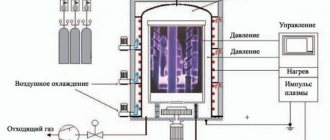

Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно. Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны). Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко).

Качество отпуска стали зависит от следующих физических параметров термической процедуры:

- Температура нагрева. ОС может выполняться при температурах от 100 до 700 градусов, а чем выше будет температура нагрева, тем выше лучше будет качество обработки. Объясняется эта зависимость тем, что при более высоких температурах происходит более глубокое изменение структуры кристаллической решетки. В основном за счет процессов полигонизации, рекристаллизации.

- Длительность нагрева. Длительность ОС обычно составляет от 1 до 3 часов, хотя существуют и более длительные форматы. Все основные процессы в материале проходят в первые 20-40 минут. Дополнительная выдержка нужна для равномерного распределения атомов углерода, железа, легирующих добавок по всей толщине материала.

- Скорость остывания. Здесь правило предельно простое — чем медленнее будет проходить остывание, тем выше будет качество материала. Чтобы замедлить остывание, металлурги используют различные уловки, хитрости. Главная хитрость — это помещение материала в масляную, селитровую или щелочную среду, которая замедляет остывание материала. Теоретически остывание можно выполнять и без применения жидкостных сред, однако скорость остывания будет высокой, что негативно скажется на качестве ОС.

Средний отпуск

Средний отпуск предназначен для термообработки стальных изделий, которые должны сочетать в себе повышенную прочность и упругость с заданными параметрами вязкости. Как правило, таким способом отпускают рессорные и пружинные стали, работающие в режиме переменных динамических нагрузок.

Температурный диапазон в этом случае составляет от 300 ºC до 450 ºC, а твердость снижается до 45÷50 HRC против 60÷63 при низкотемпературном отпуске. После такой термообработки сталь приобретает трооститную структуру. Выдержка при нагреве при среднем отпуске может составлять до нескольких часов, а охлаждение проводится естественным путем на спокойном воздухе.

Разновидности

Самой главой характеристикой процедуры отпуска является температура, при которой она выполняется. По этому показателю данная термообработка подразделяется на три вида. Рассмотрим их несколько подробнее.

Низкий отпуск

Термическая обработка данного вида предусматривает разогрев детали до температуры, изменяющейся в пределах + 100 °C≤Т≤ +250 °C. Продолжительность техпроцесса обычно вписывается во временной интервал от одного до трех часов. Точное значение данного параметра определяется габаритами заготовки и ее типом. В ходе низкого отпуска наблюдается явление диффузии микрочастиц углеродсодержащих компонентов, не сопровождающееся рекристаллизацией, а также полигонизацией молекулярной решетки. Благодаря этому улучшается ряд свойств материала:

- степень химической инертности;

- показатель твердости;

- повышается уровень пластичности;

- возрастают прочностные характеристики.

Низкий отпуск причисляется к категории универсальных технологий. Однако в большинстве случаев он используется для изделий, в качестве сырья для изготовления которых применялись стали высокоуглеродистые и содержащие легирующие добавки (например, режущие инструменты в виде ножей, кухонная посуда и т.д.).

Основное требование к низкому отпуску формулируется следующим образом: нужно исключить возможность разогрева металла выше отметки +250 °C. Иначе он попадет в пределы действия островка хрупкости I рода, из-за чего деталь может необратимо прийти в негодность.

Средний отпуск

Этот метод термообработки выполняется путем разогрева металла и его выдержки с поддержанием температуры в диапазоне + 300 °C≤Т≤ +450 °C обычно на протяжении не менее 2-х и не более 4-х часов. Охлаждение происходит на открытом пространстве в условиях естественной окружающей среды. При этом такие вышеупомянутые процессы, как

- перестройка металла, сопровождающаяся упорядочиванием его дислокационной структуры – полигонизация;

- формирование и увеличение в размерах одних зерен кристалла за счет иных – рекристаллизация

не проявляются в ходе активной диффузии частиц элемента углерод (С).

Главная цель термообработки рассматриваемого вида – придание деталям требуемых показателей упругости, релаксационной устойчивости, вязкости не в ущерб высоким прочностным свойствам. Сплавам, полученным способом среднего отпуска, характерна трооститная структура и им присуща твердость, устанавливаемая по методике Роквелла, на уровне от 45НRС до 50НRС.

Данный метод термообработки актуален, преимущественно, для элементов конструкций и метизов, при производстве которых использовались стали рессорно-пружинного типа. (например, 65C2BA. 70C3A). В число таких изделий входят: гнутые стальные полосы, соединенные воедино скобами – рессоры; ковочные одно- и многоручьевые штампы; упругие элементы в виде спирали – пружины; пилы, предназначенные для работы с деревом и т.д. К ним выдвигается такое основное требование: устойчивость к воздействию переменных динамических нагрузок.

Высокий отпуск

Термообработка этого типа предусматривает разогрев деталей до температуры, принимающей значения из диапазона + 500 °C≤Т≤ +680 °C. Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов.

В результате:

- внутреннее напряжение, имеющее место в металле, снижается на 95 процентов;

- повышается показатель ударной вязкости;

- возрастает уровень пластичности материала.

Но все это происходит на фоне снижения прочностных характеристик сплава. Его структура становится сорбитоподобной. То есть обработанный металл в этом случае представляет собою смесь цементита с ферритом, обладающими зернистым строением. При нагревании до температуры, колеблющейся в районе +680 °C, структура сплава будет отличаться преобладанием зернистого перлита.

Термообработка высоким отпуском используется для изделий, подвергающихся во время работы воздействию повышенных импульсных нагрузок. Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы.

Высокий отпуск

Высокий отпуск проводится в температурном диапазоне, приближенном к критической точке: от 450 ºC до 650 ºC. После такой термообработки сталь становится пластичной, у нее повышается относительное удлинение и сужение, а также ударная вязкость.

Это связано с тем, что металл приобретает структуру сорбита отпуска и у него на 95 % снижаются внутренние напряжения. Таким способом отпускают изделия, работающие в условиях ударных нагрузок: валы, оси, шатуны, детали прессов и кузнечных молотов.

Если же сталь отпускать при 690 ºC, то в ее структуре будет превалировать зернистый перлит, а сама она будет иметь максимальную пластичность и минимальную прочность. У некоторых ванадиевых, хромовых и вольфрамовых сталей при отпускании с нагреванием до 560 ºC может происходить образование троостита, что ведет к повышению твердости (т. н. вторичная твердость).

Отпуск быстрорежущих инструментальных сталей

Основными легирующими элементами быстрорежущих сталей (Р18, Р6М5 и др.) являются вольфрам, молибден, кобальт и ванадий — элементы, обеспечивающие теплостойкость и износостойкость при эксплуатации. Быстрорежущие стали относятся к карбидному (ледебуритному) классу. Под закалку эти стали нагревают до температуры выше 1200°С (Р18 до температуры 1270°С, Р6М5 — до 1220°С). Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения аустенита высоколегированного хромом, молибденом, вольфрамом, ванадием. Это обеспечивает получение после закалки теплостойкого мартенсита. Даже при очень высоком нагреве растворяется только часть карбидов. Для этих сталей характерно сохранение мелкого зерна при высоких температурах нагрева.

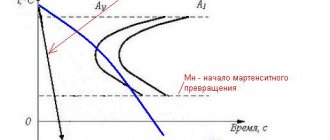

Железо и легирующие элементы «быстрорезов» имеют сильно отличающиеся свойства теплопроводности, поэтому при нагреве, для избежания трещин, следует делать температурные остановки. Обычно при 800 и 1050°С. При нагреве крупного инструмента первую выдержку делают при 600°С. Время выдержки составляет 5-20 мин. Выдержка при температуре закалки должна обеспечить растворение карбидов в пределе их возможной растворимости. Охлаждение инструмента чаще всего делают в масле. Для уменьшения деформации применяют ступенчатую закалку в расплавах солей с температурой 400-500°С. Структура «быстрорезов» после закалки состоит из высоколегированного мартенсита, содержащего 0,3-0,4%С, нерастворенных избыточных карбидов и остаточного аустенита. Чем выше температура закалки, тем ниже положение точек Мн, Мк и тем больше остаточного аустенита. В стали Р18 присутствует примерно 25-30% остаточного аустенита, в стали Р6М5 — 28-34%. Для уменьшения аустенита можно сделать обработку холодом, но как правило этого не требуется.

После закалки следует отпуск при 550 — 570°С, вызывающий превращение остаточного аустенита в мартенсит и дисперсионное твердение за счет частичного распада мартенсита и выделения дисперсных карбидов легирующих элементов. Это сопровождается увеличением твердости (вторичная твердость). В процессе выдержки при отпуске из остаточного аустенита выделяются карбиды, что уменьшает его легированность, и поэтому при последующем охлаждении он претерпевает мартенситное превращение (Мн~150°С). В процессе однократного отпуска только часть остаточного аустенита превращается в мартенсит. Чтобы весь аустенит перешел в мартенсит применяют двух и трехкратный отпуск. Время выдержки обычно составляет 60 минут. При назначении режима нужно учитывать химические свойства элементов и периодичность выделения карбидов в зависимости от температуры. Например максимальная твердость стали Р6М5 получается за счет 3-х стадийного отпуска. Первый отпуск при температуре 350°С, последующие два при температуре 560-570°С. При температуре 350°С выделяются частицы цементита, равномерно распределенные в стали. Это способствует однородному выделению и распределению спецкарбидов М6С при температуре 560-570°С.

Отпускная хрупкость

Практически для всех сталей действует стандартная зависимость: чем выше температура нагрева при отпуске, тем больше пластичность и вязкость отпущенного изделия. Однако у некоторых марок при повышении температуры наблюдается снижение этих физических характеристик и увеличение жесткости и хрупкости.

Это явление называется отпускной хрупкостью и имеет место при термообработке как углеродистых, так и легированных сталей. Она проявляется в двух температурных диапазонах: 250÷400 ºC и 500÷550 ºC и, соответственно, носит название отпускной хрупкости I и II рода (см. рис. ниже).

Первая характерна для углеродистых сталей, и избавиться от нее можно, снова нагрев деталь немного выше 400 ºC. Повторно она, как правило, не проявляется, но при этом у металла наблюдается некоторое снижение твердости. Отпускная хрупкость II рода может возникать у легированных сталей, которые после нагрева до указанного интервала подвергаются медленному охлаждению.

Для нейтрализации этой проблемы обычно повышают скорость охлаждения, при этом повторный нагрев изделия может снова вызвать возникновение такой хрупкости. Еще один способ, позволяющий избавиться от этого явления, — введение в состав сталей небольших количеств молибдена или вольфрама.

Для отпуска крупногабаритных деталей он предпочтительнее, т. к. большая скорость охлаждения может вызвать их деформацию и возникновение чрезмерных внутренних напряжений.

Отпуск стали в бытовых условиях

Домашние мастера подвергают термообработке чаще всего детали транспортных средств, а также кухонную утварь – металлические кружки, вилки и ножи. Но у бытовой металлургии имеется немало ограничений. И рядовой обыватель может их просто не знать. Назовем лишь некоторые проблемы, заняться решением которых ему, скорей всего придется.

- В обычных домашних печах разогреть сплав до требуемой высокой температуры просто невозможно. Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

- Проведение термообработки предполагает работу в защитной среде в виде селитры – аммонийной, калийной и т.д., щелочных соединений или масел. Однако каждому веществу присущи индивидуальные температурные отличия. За примерами далеко ходить не надо. Так, составы, в основе которых находится селитра, в ходе разогрева до высоких (критичных) температур могут взорваться. Это негативно отразится на здоровье домашнего мастера.

- Отпуск без задействования защитной среды отрицательно скажется на качественных характеристиках самого металла. Причина – без нее материал будет остывать ускоренными темпами. Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

- Также принимать во внимание следует температурную хрупкость I-го рода (+250°C≤Т≤ +400 °C). Неправильный температурный режим серьезно повлияет на качество металла, вплоть до его необратимого разрушения.

Как отпустить сталь самостоятельно

Для того чтобы отпустить сталь в домашних условиях с целью снятия внутреннего напряжения, ее марку знать необязательно — достаточно нагрева до температуры не выше 200 ºC и выдержки в этих условиях не менее часа. Если же планируется отпустить стальное изделие для снижения твердости и повышения вязкости, то для определения температурных режимов отпуска знание марки стали необходимо.

На самом деле это не такая сложная задача, как может показаться. В учебниках по термообработке и на интернет-сайтах достаточно таблиц с перечнями изделий и марками стали, из которых они изготавливаются, а часто даже и с температурными режимами их закалки и отпуска (см. таблицу выше).

Для нагрева своей детали можно использовать практически любой источник тепла: от духовки кухонной плиты до газовой горелки или самодельного горна. Важным моментом является температура разогрева. В принципе, ее можно определить по цветовым таблицам побежалости, появляющейся на горячем металле, которые также легко найти в интернете.

Это старинный проверенный метод, известный еще с древних времен, но он требует некоторого опыта, т. к. его главные недостатки — это субъективность восприятия цвета и его зависимость от внешнего освещения. Для новичка лучшим решением будет использование терморегулятора плиты или обычного мультиметра с термопарой.

Приходилось ли кому-нибудь использовать мультиметр с термопарой для замера температуры отпуска? Насколько точен этот прибор и как соответствуют его показания цвету побежалости? Если кто-нибудь имеет такой опыт, напишите, пожалуйста, ваше мнение в комментариях.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Сварка автомобиля своими руками — нелегкая задача, но выполнимая. Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке.

Как делают закалку и отпуск

После того, как заготовке клинка придали необходимую форму, ее закаляют. Конечно, все очень индивидуально для разных марок сталей, для конкретных изделий, но в среднем мастера называют температурой нагрева под закалку около 700–800 градусов Цельсия. Оптимальный цвет изделия в таком случае будет алым или вишневым. Если краснота уходит, уступая место оранжевым и желтым оттенкам, температура, скорее всего, перевалила за отметку 1 100 градусов – это для большинства сталей уже многовато. Белый цвет говорит о том, что температура достигла как минимум 1 300 градусов, и для закалки она не подходит – при ней произойдет перекал; в этом случае вернуть стали прочность будет невозможно.

Именно эти цвета и называются цветами каления. Мы встретимся с ними еще раз – когда будем рассматривать отпуск.

Цвета каления показывают нам температуру, которой достигла заготовка. Их не следует путать с цветами побежалости – оттенками окислов

Когда клинок закален, он приобретает высокую твердость, но теряет при этом в прочности. Теперь прочность необходимо вернуть: этой цели и служит отпуск. Отпуск, как мы помним, это повторное нагревание до более низких температур с последующим охлаждением; добавим к этому, что между повторными нагреваниями следует и полное остывание клинка – естественным путем или же путем охлаждения его в солевом растворе или масле. Температуру нагрева для отпуска выбираем следующим образом.

- Высокотемпературный отпуск, скорее всего, нам не нужен – он делается для деталей, которые подвергаются не столько деформациям, сколько ударным нагрузкам, а это явно не относится к ножам. Тем не менее, скажем о нем, что его температурные границы – это 500–680 градусов.

- Среднетемпературный отпуск – это прогрев до 350–500 градусов; это тоже много, подойдет разве что для метательных ножей.

- Низкотемпературный отпуск – то, что нужно. Прогрев здесь идет до 250 градусов. Конечно, нож не будет таким стойким к боковым ударным нагрузкам, но ведь это нам и не нужно: мы уже достигли необходимой твердости при закалке, а сейчас нас интересует прочность. При такой температуре она получится в самый раз.

Нужную температуру снова покажут цвета каления: оптимальным в данном случае (для ножа) будет светло-желтый цвет.

После каждого этапа, на котором появляются продукты окисла (цвета побежалости), изделие следует охлаждать в соленой воде или масле. В чистой воде заготовку не следует охлаждать ни после закаливания, ни во время отпуска – из-за слишком высокой скорости охлаждения изделие может дать трещины. Ни вода, ни масло полностью не соответствуют необходимым требованиям к закалке углеродной стали: быстрое охлаждение до 550 °С и более медленное с 300 °С до 200 °С. Поэтому воду используют в комбинации с маслом: сперва в воду, а потом в масло. Такой способ применяют на инструментальных сталях и именуют «в масло через воду». А вот легированные стали можно закалять только в масле.

Цвета побежалости на клинке коллекционного ножа «Зомби»– неудаленные после отпуска окислы