Основные свойства и качества металла определяются его структурой. Термическая обработка – наиболее распространенный способ воздействия на материал, который используется для изменения его структуры а, следовательно, и свойств. Как проводится термическая обработка стали и металлов – основные виды технологического процесса, и для каких целей используется этот вид обработки? Все эти знания можно получить, ознакомившись с основами технологии металлов – отрасли науки, изучающей приемы и способы создания и обработки металлических материалов.

Виды отжигов

Суть процесса заключается в нагреве металлического изделия и последующего медленного охлаждения. В результате этого улучшается показатель вязкости, достигается химическая и структурная однородность. Термическая обработка методом отжига негативно влияет на жесткость стали.

В зависимости от требуемых качеств изделия выполняют такие виды отжига:

- Диффузионный. Цель обработки – уменьшение химической неоднородности состава. Сначала сталь нагревают до температуры +1150°С и в таком состоянии заготовка остается 10-15 часов. Затем выполняют медленное (естественное) охлаждение. Полный. Она выполняется для штамповочных изделий или заготовок, сделанных методом литья или ковки. Цель – формирование мелкозернистой структуры. Сталь нагревается до температуры, превышающей значение критической верхней точки на +50°С. Затем происходит медленное охлаждение со скоростью не более 75°С (для легированных сортов) или +200°С (для углеродистых марок) в час. Неполный отжиг. Термическая обработка применяется для уменьшения показателя жесткости и снятия напряжения структуры. Технология аналогична вышеописанной, за исключением значения максимальной температуры. Она не должна превышать +750°С. Изотермический. Он актуален только для легированных сортов стали. Температура воздействия выше критической точки на 20-30%. Отличия от полного отжига – быстрое охлаждение до +600°С. Методика применяется для оперативной обработки стальных заготовок.

Для выполнения этих процедур необходимо специальное оборудование. Качество обработки зависит от выполняемых требований. В случае несоблюдения технологии велика вероятность появления дефектов – пережог.

Термообработка: закалка, отпуск, нормализация, отжиг

Металлоизделия, используемые в любых отраслях хозяйства должны отвечать требованиям устойчивости к износу. Для этого используется воздействие высокими температурами, в результате чего усиливаются нужные эксплуатационные свойства. Этот процесс называется термической обработкой.

Термообработка представляет собой комплекс операций нагрева, охлаждения и выдержки металлических твердых сплавов для получения необходимых свойств благодаря изменению структуры и внутреннего строения. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Различные методы закаливания применялись с давних пор: мастера погружали нагретую металлическую полоску в вино, в масло, в воду. Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

По способу совершения термическая обработка бывает следующих видов:

-Термическая (нормализация, закалка, отпуск, отжиг, старение, криогенная обработка).

-Термо-механическая. Включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

-Химико-термическая. Подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Основные виды термической обработки:

1. Закалка. Представляет собой вид термической обработки разных материалов (металлы, стекло), состоящий в нагреве их выше критической температуры с быстрым последующим охлаждением. Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

2. Отпуск – это технологический процесс, суть которого заключается в термической обработке закалённого на мартенсит металла либо сплава, основными процессами при котором являются распад мартенсита, рекристаллизация и полигонизация. Проводится с целью снятия внутренних напряжений, для придания материалу необходимых эксплуатационных и механических свойств.

3. Нормализация. В данном случае изделие нагревается до аустенитного состояния и потом охлаждается на спокойном воздухе. В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительный.

4. Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

Цель отжига:

1) Снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) Уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) Снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) Устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации.

Для цветных сплавов (алюминиевые, медные, титановые) также широко применяется термическая обработка. Цветные сплавы подвергают как разупрочняющей, так и упрочняющей термической обработке, в зависимости от необходимых свойств и области применения.

Термическая обработка металлов и сплавов является основным технологическим процессом в чёрной и цветной металлургии. На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

Закалка

Методика актуальна для создания неравномерной структуры стали заготовки. Это увеличивает твердость, но также повышает хрупкость конструкции. Выбор температуры воздействия зависит от химического состава. Также важными являются скорость охлаждения и периодичность повторения процедуры.

При выборе технологии закаливания учитывают следующие факторы:

- Температура обработки. Если она не превышает критическое значение – закалка относится к категории неполной. Для обработки всей структуры заготовки термическое воздействие должно быть выше точки Асз на 30-40°. Охлаждение. Оно может выполняться быстро или медленно. В первом случае твердость неравномерная, ближе к поверхности. При медленном охлаждении напряжение структуры выравнивается. Выбор среды для закалки. Чаще всего используют соляную ванную или масло с добавлением специальных веществ. Периодичность. Она влияет на распределение жесткости в структуре стали.

Способы закалки рассчитываются индивидуально для каждого типа изделия. О том, как закаливать и делать отпуск металла в домашних условиях, читайте здесь.

Отпуск

Для нормализации характеристик стальных заготовок после закалки рекомендуется делать ее отпуск. Его суть заключается в термическом воздействии температурами, при которых не происходит фазового превращения. Итогом этой операции будет однородность структуры стали.

Виды отпуска для металлических заготовок:

- Низкий. Применяется для углеродистых сортов стали. Максимальная температура воздействия — +200°С. В результате уменьшается показатель хрупкости и снижается натяжение в структуре. Средний. Термическая обработка происходит при +400°С. Технология необходима для удаления избыточного углерода. При этом кристаллическая решетка становится кубической. Высокий. Температура обработки – до +650°С. Применяется для появления оптимальных характеристик прочности, вязкости и пластичности.

Определяющим показателем для этого процесса является отпускная хрупкость. Она указывает на степень падения ударной вязкости при резких перепадах температур.

В чем заключаются преимущества термообработки?

При проведении термической обработки улучшаются свойства металла, что очень ценно в масштабах современного промышленного производства. К основным преимуществам термообработки можно отнести:

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

Суть термической обработки состоит в соблюдении определенной последовательности технологических операций по нагреву, выдержки и охлаждения металла.

Благодаря чему материалы приобретают иные физико-математические свойства за счет воздействия температур и изменения структуры металла.

Нормализация металлических заготовок

Технология схожа с отжигом стали. Разница заключается в способе охлаждения заготовки. Это происходит не в печи, как в первом случае, а на воздухе. В результате происходит нормализация структуры кристаллической решетки, повышаются показатели прочности и вязкости.

При выполнении этого процесса учитывают такие показатели:

- Выдержка. Она характеризует степень равномерного термического воздействия на все слои стальной заготовки. Скорость охлаждения. Влияет на толщины перлитных пластин. Поэтапное охлаждение. В некоторых случаях после достижения определенного уровня снижения температуры деталь помещают в масло для оперативного охлаждения.

Для появления нужных свойств стальной заготовки могут выполняться несколько типов термической обработки.

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

Виды термической обработки стали

Отжиг

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Термическая обработка сталей и металлов, что это такое – основные виды термообработки сплавов

Разновидности металлических веществ имеют различную степень прочности, склонность к коррозии и прочим химическим реакциям.

С помощью нагрева можно добиться от заготовки необходимых свойств, улучшить износостойкость, подготовить к дальнейшим процедурам в ходе металлообработки.

В статье расскажем про термическую обработку деталей из стали – что это такое, какие основные виды термообработки металлов бывают.

Назначение технологического процесса

Работать можно как с заготовками, так и с готовыми изделиями. У первых снимается внутреннее напряжение после различных типов литья и штамповки, материал становится более пластичным, с ним намного проще работать, особенно резать его. Если обрабатывается целая деталь, то преследуются цели:

- повышение прочности;

- защита от преждевременного ржавления;

- увеличение стойкости к температурным перепадам, становится больше верхний и нижний порог температур, при которых можно использовать предмет;

- продление потенциальной длительности эксплуатации.

Преимущества технологии

Этот процесс применяется повсеместно на многих предприятиях – каждое второе производство металлической продукции требует теплового воздействия. Это обусловлено достоинствами:

- Работать можно со сталью, цветными металлами и сплавами – широкий спектр.

- Увеличение срока годности изделия.

- Снижение уровня абразивного износа.

- Намного меньше становится процент брака на производственных цехах.

- Экономия средств, так как с термообработанной заготовкой проще проводить ряд манипуляций.

Принципы обработки

Главное правило – время, затраченное на одну деталь равняется длительности нагрева материала в зависимости от его предельной температуры, периоду выдержки и охлаждению. Суммарный подсчет позволяет вычислить итоговое временное значение. Каждый из этих пунктов зависит от:

- габаритов заготовки;

- вида металла, подвергаемого термообработке;

- мощности печи.

От всего этого зависит, как скоро произойдут преобразования.

Классификация

Все разновидности используются с различными целями, с разными материалами. Для этого остается прежней технология – нагрев, выдержка, остужение, но при этом меняется время каждого из этапов. Особенности представлены в видео:

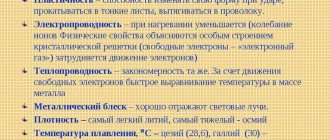

Низкий

Основная задача – повышение вязкости при той же твердости. Это достигается путем придания внутренней микроструктуры игольчатого или пластиночного типа. Часто применяют для термической обработки режущих деталей, медицинских инструментов. Заготовку нагревают в пределах 150-250 градусов. Выдерживают не менее полутора часов, а затем остужают с помощью воздуха или масла.

Средний

Здесь мартенсит (вид структуры, описанный выше) преобразуется в трустит, что характерно для чугуна. Особенность – высокая дисперсия. При такой же высокой вязкости твердость тоже растет. Это очень важно для элементов, на которые будут возлагаться большие упругие нагрузки. Температурные пределы – от 340 до 500, воздушное охлаждение.

Высокий

Кристаллизация происходит с появлением сорбита. Благодаря ему совершенно ликвидируется напряжение внутри сплава. Такой метод применяется для конструкций, имеющих очень важное значение – в самолетостроении, при строении космических объектов. Температура нагрева – от 450 до 650 градусов.

Общее определение и виды

При отливе или прочих первичных процессах обработки помимо напряжения появляются дефекты. Убрать эти изменения и добиться однородной структуры кристаллической решетки можно с помощью следующего алгоритма действий:

- нагрев – необходимо немного превысить критическую отметку для этой разновидности стали;

- определенный период требуется держать стабильный температурный режим;

- следует медленно остудить заготовку вместе с печью.

У отжига есть следующие разновидности.

Гомогенизация

Относится к первому роду, когда изменения считаются незначительными. Задача подобной манипуляции – убрать неоднородность структуры, привести ее к однообразию. При этом следует нагревать изделие в температурном режиме от 1000 до 1150 градусов, затем выдерживать около 8-15 часов и постепенно снижать нагрев, охлаждая заготовку кислородом.

Рекристаллизация

Тоже разновидность 1 фазы отжига. Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

- смягчающий – обычно используется в качестве финальной обработки, подразумевает улучшение пластических характеристик;

- упрочняющий – увеличивает упругость, особенно актуально для закалки пружин.

Температура выбирается в зависимости от сплава, обычно на 100-200 градусов выше, чем точка рекристаллизации. Час или два необходимо поддерживать температурный режим, чтобы потом дать остывать не спеша.

Изотермический отжиг

Цель – достижение высокотемпературной гранецентрированной модификации железа (распад аустенита) для его смягчения. При этом получается более однородная структура изделия. Чаще такой тип металлообработки применяют к небольшим штамповкам, потому что их можно без проблем подвергнуть быстрому охлаждению. Процесс:

- нагрев на 20-30 градусов больше предела материала;

- непродолжительное выдерживание;

- быстрое остывание – это преимущество перед прочими подвидами.

Для устранения напряжений

Это операция удаления, снятия негативного внутреннего состояния излишней твердости, из-за которой металл становится хрупким и недолговечным. Он быстро деформируется от внешних физических воздействий. Процесс подразумевает температуры от 700 до 750, затем небольшое охлаждение до 600 и выдержку до 20 часов, затем под воздействием воздуха медленное остужение.

Отжиг полный

Применяется для создания пластичной, однородной мелкозернистой структуры. Наиболее характерный метод промежуточного воздействия на металлопрокат – после литья, ковки, штамповки и до резания любым способом. Этапы:

- нагрев на 30-50 больше предела стали;

- выдерживание;

- очень медленное остывание вместе с печью – в 60 минут не более 50-150 градусов.

Неполный

Значительные преобразования на уровне кристаллической решетки отсутствуют, но придается твердость ранее пластичным материалам. Это особенно нужно конструкциям, образованным методом сварных соединений, а также инструментам, которым нужна особенная прочность. Метод предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.

Закалка, как основной вид термической обработки стали

Очень распространенный метод термообработки, так как он позволяет сделать изделие менее восприимчивым к сжатию, сдвигу, а также придать ему прочность и долговечность, невосприимчивость к внешним физическим воздействиям. Это происходит за счет придания игольчатой структуры металлу. «Иглами» вещество застывает из-за недостатка легирующих материалов.

Заготовку сильно прогревают, а потом охлаждают максимально быстро, используя внешние источники – воду, масло, раствор с добавлением соли. Из-за скорости в полурасплавленном сплаве не успевают произойти диффузионные процессы. Дешевле всего создавать водяные ванны, но на поверхности могут появиться трещины, масляная среда – самая предпочтительная.

Криогенная термообработка

Еще один термальный способ воздействия, но без нагрева. Изделие помещают в холодильную установку, иногда ей является целый цех при крупногабаритных конструкциях. Низкие температуры и последующее согревание снижает риск коррозии, продлевает срок эксплуатации, увеличивая прочность.

Термомеханическое воздействие

ТМО пользовались еще кузнецы в древности. Это любые пластичные деформации (удары, сжатия), производимые посредством нагревания всего изделия или элемента. Его обычно сочетают с закаливанием, то есть после деформирования быстро охлаждают.

Закаливаемость и прокаливаемость стали

Этими показателями определяются результаты всех вышеперечисленных процедур. Первый термин – это твердость, которая напрямую связана с количеством углерода, а второй – это глубина закалки, то есть какой верхний слой был подвергнут изменениям.

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Пережог

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Цементация стали

Цементация стали — химико-термическая обработка поверхностным насыщением малоуглеродистой (С табл.1

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Температура, °С | Цвета каления | Температура, °С | Цвета каления |

| 1600 | Ослепительно бело-голубой | 850 | Светло-красный |

| 1400 | Ярко-белый | 800 | Светло-вишневый |

| 1200 | Желто-белый | 750 | Вишнево-красный |

| 1100 | Светло-белый | 600 | Средне-вишневый |

| 1000 | Лимонно-желтый | 550 | Темно-вишневый |

| 950 | Ярко-красный | 500 | Темно-красный |

| 900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

табл.1

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ

Углеродистые стали подвергаются отжигу, нормализации, закалке и отпуску.

Отжигом называется термическая операция, заключающаяся в нагреве стали на 20—30° выше линии GS или SE’ (рис. 61), выдержке при этой температуре и последующем медленном охлаждении. Отжиг применяется для выравнивания структуры стали после ее отливки, уничтожения внутренних напряжений в стали после ковки или отливки, получения мелкозернистого строения стали, понижения твердости стали и улучшения ее обрабатываемости в холодном состоянии.

Температура нагрева при отжиге углеродистых сталей выбирается в зависимости от содержания в них углерода.

Отжиг производят в печах и в кузнечных горнах. Для отжига в кузнечном горне детали кладут в железный ящик, пересыпая их мелким песком или древесным углем. В этом случае температуру нагрева деталей определяют по цвету каления стенок металлического ящика, который должен быть равномерно прогрет и не иметь темных пятен.

Продолжительность выдержки при отжиге устанавливается в зависимости от величины деталей. В среднем время нагрева на каждые 25 мм наибольшей толщины поперечного сечения детали принимается равным 45 мин.

Охлаждение детали после отжига должно быть медленным. Скорость охлаждения углеродистой стали при отжиге составляет 2—3° в минуту или 120—150° в час. Медленное охлаждение при отжиге достигается тем, ‘что металлические ящики с деталями,

предварительно пересыпанными мелким песком или древесным углем, остаются в горне и остывают вместе с ним. Сталь после отжига становится мягче и легче поддается обработке.

Нормализацией

называется термическая операция, заключающаяся в нагреве стали на 50—60° выше линии GSE’ (рис. 61), выдержке при этой температуре и последующем охлаждении на спокойном воздухе. Нормализация применяется с целью получения мелкозернистой структуры и улучшения механических свойств стали.

Рис. 61. Диаграмма нагрева углеродистой стали для различных операций термической обработки

После нормализации сталь получает более однородную и мелкозернистую по сравнению с исходным состоянием структуру. Механические свойства стали после нормализации несколько выше, чем после отжига.

Закалкой

называется термическая операция, заключающаяся в нагреве стали на 20—30° выше линии GS или SE’ (рис. 61) с последующим быстрым охлаждением в воде или масле. После закалки углеродистая сталь получает повышенную твердость и прочность, а пластические свойства ее уменьшаются.

Успешное проведение закалки зависит от правильности нагрева и охлаждения стали. Нагрев стали производится в горне, в печах или в расплавленных солях (соляных ваннах). При нагреве в горне лучшим горючим служит древесный уголь, так как он не содержит серы, которая может перейти в сталь. Углеродистую сталь, содержащую до 0,9% углерода, -следует нагревать на 20—30° выше линии GS для обеспечения перехода-перлита в ауетенит и превращения феррита в ауетенит. Если на-, грев ‘стали не обеспечивает образования в ней однородной аусте-нитной структуры, то закалка не будет полной.

Углеродистую сталь с содержанием 0,9% углерода и выше следует нагревать до 730—750° для обеспечения перехода всего перлита в ауетенит с сохранением цементита.

При установившемся режиме нагрева всегда нужно иметь в виду, что чем больше в стали углерода и специальных примесей, чем больше масса нагреваемых деталей и чем сложнее их форма, тем медленнее должен производиться нагрев. Это необходимо для того, чтобы детали успели равномерно прогреться во (всех частях во избежание появления больших внутренних напряжений. Но следует также учитывать, что слишком медленный нагрев в окислительной атмосфере вызывает появление окалины, а следовательно, портит поверхность деталей.

Определение скорости охлаждения для разных сталей обеспечивается подбором соответствующей закаливающей среды. Охлаждающие среды по закаливающей способности распределяются следующим образом:

среды, дающие сильную закалку: вода при 15—20°, вода, слегка подкисленная соляной или серной кислотой, водные растворы поваренной соли и т. п.;

среды, дающие умеренную закалку: вода, покрытая тонким слоем масла (-20—40 мм), нефть, мазут, мыльная вода, жидкое минеральное масло, растительное масло, кипящая вода и т. п.;

среды, дающие слабую закалку: струя воздуха, расплавленный свинец и его сплавы при температуре 350—500° и т. п.

Закалка иногда вызывает следующие дефекты: 1) трещины, образующиеся вследствие внутренних напряжений, возникающих при резком охлаждении стали; 2) коробление, возникающее из-за неоднородной структуры стали, неравномерного охлаждения, неправильного погружения в охлаждающую среду; 3) неполная закалка, происходящая в результате недостаточного нагрева под закалку.

Отпуском

называется термическая операция, заключающаяся в нагреве стали до температуры не выше линии KSE’, выдержке при этой температуре с последующим быстрым или медленным охлаждением. В результате отпуска сталь получается более мягкой и вязкой, уменьшаются вредные внутренние напряжения, возникшие при закалке.

В зависимости от температуры нагрева различают следующие виды отпуска:

низкий отпуск производится при температуре 150—260°,

вызывает <�в закаленной -стали незначительные изменения ее структуры и снимает внутренние напряжения, возникшие при закалке;

умеренный отпуск производится при температуре от 300 до 400°, снимает внутренние напряжения, возникшие при закалке, несколько снижает твердость и увеличивает вязкость стали;

высокий отпуск производится при температуре 500—650°, значительно уменьшает твердость и увеличивает вязкость стали.

Нагретая сталь охлаждается в струе воздуха, в воде и масле.

содержание .. 71 72 75 ..