Быстрорежущие стали обладают высокой прочностью, что позволяет использовать их для обработки твердых материалов. При этом скорость работы режущих, шлифовальных, сверлильных установок превосходит те, что можно добиться, применяя детали из инструментальной стали. Особое место в технике для быстрорежущих образцов нашлось при изготовления резьбонарезного инструмента, особенно работающего с ударными нагрузками.

В общем случае, под быстрорезами подразумевается легированная сталь, состав которой может содержать следующие химические элементы:

- углерод, кремний, магний, никель, сера, фосфор, а также кобальт менее 1%;

- стронций 3.8 – 4.4%;

- молибден 8 — 5.3;

- вольфрам 5 — 6.5;

- ванадий 7 — 2.1.

Примерно такой химический состав имеет быстрорез Р6М5. Изделия из подобных сплавов не только тверды, но также имеют красностойкость и горячую твердость, обладают вязкостью. Они, несмотря на склонность к обезуглероживанию, гарантируют относительно длительный срок эксплуатации в составе деталей оборудования.

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

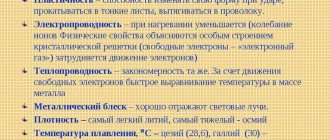

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

Характеристики и назначение быстрорежущих сталей

Быстрорежущая сталь Р6М5. Расшифровка, состав и свойства

Быстрорежущая сталь Р6М5 является самозакаливающейся, она принадлежит к инструментальному классу. В качестве легирующих компонентов выступают вольфрам (6%) и молибден (5%), такой же состав имеет американская сталь М2. Иностранные аналоги имеют в своем обозначении номенклатуру HSS (высокоскоростная).

Область применения стали включает обработку твердых металлов, что обусловлено высокой прочностью сплава.

Материал позволяет максимально повысить скорость работы оборудования для резки, шлифовки, сверления по сравнению с другими видами инструментальных составов.

Особенным преимуществом является долговечность резьбонарезного инструмента, изготовленного из стали Р6М5, при работе с динамическим и вибрационным воздействием.

Вернуться

Расшифровка стали Р6М5

Наименование подразумевает следующие параметры сплава:

- Р – быстрорежущая сталь (rapid – быстрый);

- 6 – 6% вольфрама;

- М5 – 5% молибдена.

В зависимости от состава материала в наименовании могут присутствовать дополнительные индексы. При наличии кобальта – К, ванадия – В, титана – Т, циркония – Ц.

Электрошлаковый способ получения обозначается Ш, а современные технологии изготовления предполагают использование названия Р6АМ5. В данном случае речь идет о введении азота в состав быстрорежущей стали Р6М5 в качестве легирующего компонента.

Он вводится во время отпуска после закалки. Основная область применения такого типа металла – создание фрезерных кругов.

Вернуться

Химический состав и свойства

В состав материала согласно нормативным документам входят:

- вольфрам – 6,15±0,35%;

- молибден – 5,05±0,25%;

- стронций – 4,1±0,3%;

- ванадий – 1,9±0,2%;

- C, Si, Mg, Ni, S, P, Co – менее 1%.

Специальные свойства стали позволяют производить из нее фрезы, метчики, развертки и прочие инструменты. К преимуществам их относится надежность и долговечность. Основные характеристики металла представлены:

- твердостью стали Р6М5 при повышении температуры, что обусловлено минимальным нагревом при длительной работе без перерыва. Это исключает мягкость сверла или другого инструмента при работе, снижает хрупкость. Максимальная температура нагрева, при которой сохраняются свойства сплава – 600 градусов;

- сопротивлением накаливанию при продолжительном температурном воздействии;

- способностью на протяжении длительного времени сохранять остроту режущей кромки;

- ударной вязкостью;

- простотой обработки и технологичностью;

- возможностью воспринимать механическую, в том числе динамическую нагрузку.

Вернуться

Область применения

Сфера применения стали Р6М5 включает изготовление ножей для серийного производства и бытового пользования. Правильно заточенный инструмент способен резать практически любой материал, в том числе мягкий металл.

При достаточно высокой стоимости изделий, они часто встречаются в домашних условиях, у рыбаков и охотников. Единственным недостатком в данном случае является сложность заточки, для чего потребуется специальный станок. Также используется данный материал для изготовления:

- электрического инструмента и оснастки;

- односторонних сверл;

- сверл-коронок для гипсокартона;

- сверл с хвостовиком в виде копья;

- сверл по металлу;

- разверток;

- полотен ножовок;

- долбежных резцов;

- плашек (лерок).

Вернуться

Технические характеристики

Характеристики стали Р6М5 представлены:

| твердостью по Роквеллу | 62-65; |

| пределом текучести | 637 МПа; |

| температурой ковки | 1250-900 градусов; |

| плотностью | 7750 кг/м3; |

| температурой плавления | 1310-1350 градусов. |

Вернуться

Стоимость

Цена стали Р6М5 зависит от типа и формы проката, дальности транспортировки. В среднем стоимость составляет 520 руб. за килограмм.

Вернуться

Сортамент

В качестве основных прокатных элементов выступают:

- круги со специфическим покрытием;

- прутья и полосы;

- прутья с калибровкой;

- круги кованые, горячекатаные;

- квадратный профиль;

- фасонки высокоточные.

Также имеется большой диапазон других видов проката, нормируемых Государственными стандартами.

Вернуться

Нормативные документы

Изготовление материала и всех видов проката осуществляется в соответствии с нормативными документами – ГОСТ и ТУ. В них указывается не только состав, но и сортамент, меры контроля на производстве и при приемке. Для иностранных сталей предусматриваются аналогичные требования.

Основным Госттандартом на быстрорежущую сталь Р6М5 является 19265-73.

Вернуться

Термообработка

Материал называют самозакаливающимся, но важно соблюдать температурные режимы обработки и последовательность проведения операций. Это обеспечит увеличение долговечности изделия на 20-30%.

Закалка происходит в несколько этапов, при этом осуществляется предварительный нагрев соляной ванне – при 500 С и 850 С в течение15-20 секунд.

Последний этап предполагает нагрев детали до 1280 градусов, а время выдержки определяется в зависимости от толщины. На каждый миллиметр приходится 10 секунд закалки.

Улучшает свойства стали Р6М5 отпуск в течение 3 часов, при котором температура понижается до 580-600 градусов.

Современная машиностроительная отрасль часто использует инструмент для обработки металла с приваренной режущей кромкой. В таком случае производится закалка в солевом растворе при условии расположения сварного шва на 15-20 мм выше жидкости.

Вернуться

Особенности заточки

Заточка режущего инструмента осуществляется с определенной периодичностью. Обычные электрокорундовые круги не применяются для придания режущей кромке остроты, в данном случае оптимальным вариантом считается абразив, в основе которого лежит эльбор.

Заточка и правка осуществляется с помощью плоских и чашечных кругов. При использовании эльбора чистота поверхности остается недостаточной, а структура может изменяться. Чтобы исключить проявление данных недостатков, можно использовать двухступенчатую заточку:

- предварительную, осуществляемую кругами с крупностью 40;

- чистовую, кругами с крупностью 25-16.

Вернуться

Аналоги

Марка стали Р6М5 имеет несколько зарубежных аналогов:

- японская SKH51;

- американская T11302;

- английская 3343;

- французская Z85WDCV;

- немецкие HS6-5-2, S6-5-2S;

- польская SW7M.

Вернуться

Лучшие фирмы-производители

На основании отзывов потребителей стоит выделить заводы:

- «Промет-М»;

- «АтомТехнологии»;

- «Атис Сталь».

Также обратите внимание на:

- ХВ5;

- Р18;

- 12Х18Н10Т;

- 40ХН.

Полезно? Сохраните себе на стену! Спасибо за лайк!

Способ изготовления Р6М5

Конечно же, как и любой другой сплав, Р6М5 изготавливается в различном сортаменте. Так, в некоторых цехах быстрорежущую горячую сталь разливают в слитки. На другом же производстве её катают горячим прокатом. Для этого нагретые слитки обжимают между валами прокатного стана. Его получаемая форма будет зависеть от формы самих валов.

Марка стали Р6М5 широко используется для деталей, работающих при высоких температурах. По этой причине в последнее время очень популярным способом изготовления стали является порошковый.

При разливании горячей стали в слитки, происходит очень быстрое выделение карбидов из расплава. В некоторых участках они формируют неравномерные области скопления, которые в дальнейшем являются местом зарождения трещин.

При порошковом изготовлении используется специальный порошок, в составе которого присутствуют все необходимые компоненты. Его спекают в специальном вакуумном контейнере с высокой температурой и давлением. Это способствует тому, что материал получается однородным.

Применение сплава

Положительные характеристики данного сплава помогли найти применение этой стали в домашнем обиходе. Из нее изготавливают ножи. Причем, если изделие будет правильно заточено, то оно сможет резать не только плоть животного, но металлическую тонкую пластину.

Диски из стали Р6М5

Единственным минусом такого изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет очень полезным в быту. Такими изделиями чаще всего пользуются охотники и туристы.

Несмотря на дорогую стоимость, применение сплава для ножей стало очень популярно в быту.

У каждого мужчины в доме имеется электроинструмент, в котором, в виде вспомогательной оснастки к нему, используются сверла из этого типа стали. К разновидностям сверл, которые изготавливаются из этой стали Р5М6 относятся:

- корончатые, которые используются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева или металла.

Из данного материала изготавливают не только сверла и ножи. Из стали Р6М5 делают резцы долбежные, ножовочные полотна, зенковки.

Изделия нашедшее место в быту и на производстве

Сталь Р6М5, ее характеристики и применение для ножей. Это довольно распространенный предмет в быту, имеется ряд его производителей с мировым брендом, например, Rapid. В интернете присутствует множество видео с экспериментами, где используются ножи из стали марки Р6М5. Действительно они хорошо перерезают такие вещи: веревки, древесину, соответственно мясо с костями, прочее. Самый яркий эксперимент связан с попыткой разрезать ножом Р6М5 металлическую пластину толщиной в несколько мм, получилось.

Заготовки ножей из стали р6м5 – эта сталь очень популярна в быту

Следует добавить, быстрорежущая сталь Р6М5 не имеет склонности к легкому точению. Поэтому довольно часто владельцы ножей жалуются на невозможность наточить его. Во всяком случае бытовыми точилками этого сделать не получится. Видимо поэтому изделия из Р6М5 редко встречаются именно в быту, их чаще можно увидеть, как подсобный инструмент среди слесарного инвентаря или у заядлых рыбаков, охотников.

Почти в каждом доме можно встретить бытовой электроинструмент. Вспомогательные элементы (оснастка) к нему могут изготавливаться, как раз из быстрорезов.

Сверло Р6М5 используют в производстве бытовых инструментов, предназначенных для выполнения ремонтных работ. Дополнительно, существует мнение, что сверлить закаленное железо лучше маркой Р6М5К5. Кроме того, встречаются такие разновидности сверла:

простые с односторонней заточкой;

корончатые (для гипсокартона);

ступенчатые;

копьевидные для стекла и керамогранита;

по камню, кирпичу, дереву.

Несмотря на выше отмеченный комментарий, сверло по металлу Р6М5 также довольно распространенный инструмент. Из р6м5 делают зенковки, коронки, конические машинные развертки, буры, резцы долбежные, полотна ножовочные.

Видео – Как сделать нож из Р6М5 своими руками

Как точить изделия быстрорезы

Подобная продукция подвержена износу и затуплению. Зная сталь Р6М5, характеристики и ее применение, можно предположить, что обычные шлифовальные круги из электрокорунда не смогут справиться с задачей, что, собственно, подтверждается практикой. Поверхность, подвергнутая заточке, остается шероховатой, а режущие качества уже не приближаются к первоначальным. Поэтому для возвращения товарных свойств рекомендуют отдавать изделия в заточку, где применяются круги из эльбора.

Трудности закалки быстрорежущей стали

Термическая обработка Р6М5 содержит гряду специфик, сопряжённых с характеристиками этой марки, а также большим временем нагревания под закалку. Чтобы достигнуть 1230 градусов по Цельсию (температура закаливания по ГОСТу), тратится рабочего времени на 25 процентов больше, чем для аналогичной марки Р18. Вначале делается отпускной период при 200 и 300 градусах по часу. Далее обработка выполняется в 3 этапа:

- 690 градусов -3 минуты;

- 860 – также 3 минуты;

- 1230 – 1,5 минуты.

Затем сталь остужают. В дальнейшем обрабатывании используют троекратный отпускной период при 560 градусов по 1.5 часа. В периодах отпуска сплав дополняют легирующими добавками, которые образуют карбиды, что увеличивает прочность конечного металла. Предшествующий отжиг стали содействует избавлению от высокой хрупкости при высоком показателе прочности.

Покупка и продажа быстрореза

Вы нуждаетесь в надежном поставщике качественной быстрорежущей стали? Свои услуги предлагает , работающая в Люберцах. Мы предлагаем сотрудничество на самых выгодных условиях.

Наши услуги

Быстрорежущие стали нашли самое широкое применение в производстве режущих инструментов. Если вы ищете, где купить быстрорез Р6М5 Р18 и др., может предложить широкий ассортимент металлопроката данного типа. В нашем ассортименте представлены следующие марки:

- Р18 — универсальный вариант, подходящий для изготовления режущего инструмента различных типов;

- Р6М5 — марка, безупречно подходящая для производства резьбонарезного инструмента;

- Р6М5К5 — лучший выбор, если требуется изготовить черновые и получерновые инструменты;

- прочие марки (Р9К5, Р6М5Ф3, Р18Ф2, Р18Ф2К8М, Р9К5, Р9М4К8, Р12Ф2К8М3 и т.д.);

- инструментальные стали следующих марок:(9ХС, ХВГ, 95Х18, Х12МФ, Х12М, Х12Ф1, 4Х5МФС,

- 3Х2В8Ф, 5ХНМ, 3Х3М3Ф, 4Х5В2ФС, 4Х4ВМФС, (ДИ22), 6ХВ2С, 5ХВ2С, Х6ВФ) и т.п.

Металлопрокат поставляется в виде:

- листов;

- полос;

- кругов;

- квадратов.

Продажа быстрорежущих сталей — не единственное направление нашей деятельности. В сферу также входит:

- закупка стали. Обратившись к нам, вы можете продать быстрорез Р6М5 Р18 и др., а также инструментальные стали различных марок;

- химический анализ состава металлов и сплавов. Наши специалисты осуществляют выезд в пределах Москвы и ближайшего Подмосковья. Для выполнения анализа используется современный портативный XRF анализатор DELTA (OLYMPUS), что дает возможность получить наиболее точную информацию о составе образцов.

Почему именно ООО «ЦИРКОН»?

ООО «ЦИРКОН» ведет свою деятельность на рынке быстрорежущих сталей с 2009 года. За время работы компания великолепно зарекомендовала себя в качестве добросовестного поставщиками, который может предложить клиентам ряд важных преимуществ:

- высокое качество металлопроката. Быстрорез в обязательном порядке проходит строгий контроль качества. Он соответствует требованиям ГОСТу 19265-73 и ТУ;

- оптимальные цены. Наша компания имеет возможность осуществлять поставки с баз Государственного резерва, благодаря чему стоимость металлопроката максимально выгодная. Для постоянных поставщиков действуют особые условия и специальные предложения;

- крупный склад. Прокат реализуется со склада, расположенного в Люберцах. ООО «ЦИРКОН» может гарантировать его наличие и оперативное ежедневное обновление на сайте списка складских остатков.

Обратившись к нам, вы приобретете исполнительного поставщика, который никогда не подведет!

ГОСТ и ТУ стали Р6М5

Сталь Р6М5 описывается сразу несколькими ГОСТ и ТУ. В каждом из них содержатся изделия и технические требования к ним. Несмотря на переход металлопроката на твердые сплавы, Р6М5 характеристики удерживают эту марку в поле зрения многих сталелитейных производств. Все еще остаются востребованными следующие изделия, описанные соответствующими ГОСТами или ТУ:

- холодно-деформированные фасонные профили высокой точности ТУ 14-11-245-88;

- кованные круги или квадраты, сортамент — ГОСТ 1133-7;

- горячекатаные круги — ГОСТ 2590- 88;

- калиброванный пруток — ГОСТ 7417-75;

- прутки и полосы — ГОСТ 19265-73 (марка стали Р6М5К5);

- круги со специальной отделкой поверхности — ГОСТ 14955-77;

- вероятно, остались еще ГОСТ, не вошедшие в список.

Этих стандартов придерживаются и до сих пор на многих предприятиях России.

Характеристики быстрорежущих сталей

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58). Характеристики теплостойкости углеродистых и красностойкости быстрорежущих инструментальных сталей

| Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению

Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав быстрорежущих сталей

Химический состав некоторых быстрорежущих сталей

| Марка стали | C | Cr | W | Mo | V | Co |

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом). Качество быстрорежущей стали в значительной степени определяется степенью её прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском. При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды ещё находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно её легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды, и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Как изготовить нож из рапида своими руками

Стали марок: Р10, Р12, Р14, Р18 и семейство Р6М5 великолепно подходят для создания режущих элементов. Хрупкость пильных полотен, несколько преувеличена.

Не следует изготавливать слишком длинные клинки и ковырять ими канализационные люки. Проблем с ножом в будущем использовании не возникнет.

Рапидный сплав довольно вынослив к нагрузкам, предназначен к длительным нагрузкам. Правильное изготовление клинка гарантирует все доступные его качества. Дадим краткую инструкцию по изготовлению клинка своими руками из ходовой стали марки Р6М5.

Самодельный нож из быстрореза.

Требуемые материалы и инструменты

Сплав довольно стоек к механическим воздействиям. Сложности при изготовлении возникнут однозначно, бояться их не подобает русскому мастеру. Материалы потребуются:

- деревянный брусок и эпоксидный клей (для рукояти);

- кусочек латуни, бронзы либо меди;

- пропиточный лак, масло.

Полотно ножовки марки стали Р6М5 – заготовка. Защитные очки и перчатки, работа предстоит пыльная и трудоёмкая. Инструментарий следующего типа:

- УШМ «болгарка», набор дисков различного назначения;

- тиски, молоток, лобзик, напильники, плоскогубцы;

- точильный станок, круги к нему с различным зерном;

- надфиль, дрель и набор свёрл;

- маркер, наждачная бумага, струбцина;

- ёмкость с водой.

Рукоять всадного типа подойдёт идеально. Выбор остановить стоит на ней.

Изготовление основного профиля

Шаблоном пользоваться не следует, чертёж маркером выполнить лучше на самом полотне. Специфические качества стали, позволят делать надрезы в соответствии с изображением. А плоскогубцами обламывать по резу, кусочки стали. Чертёж выполняется вместе с хвостовиком.

По окончании процесса получим грубую, черновую заготовку клинка. На точильном станке дорабатываем деталь. Убираем лишний металл, стачивая на круге с крупным зерном. Проточки на хвостовике помогут лучшему склеиванию с деревом.

Скосы и шлифовка клинка

Размечаем симметричные скосы, процесс довольно ответственный, отнестись стоит с аккуратностью. Перегрев стараемся не допускать, окунаем периодически клинок в воду. Для выведения чётких спусков поможет специальное приспособление.

Шлифовка клинка для ножа.

Круг точильного станка необходимо сменить, ставится самое мелкое зерно. Убедившись в симметрии спусков, допустимо произвести первичную заточку заготовки. Заключительная шлифовка производится вручную, с помощью наждачной бумаги.

Попутно изготавливаем больстер, подходящий по размерам кусочек латуни, размечаем под клинок. В соответствии с разметкой необходимо просверлить небольшие отверстия. Затем их расширить при помощи надфиля для вставки клинка.

Изготовление рукояти

Пильную заготовку, обязательно необходимо обернуть скотчем, для продолжения безопасной работы. Деревянный брусок следует разметить и в соответствии с хвостовиком насверлить в нём отверстия. Произвести примерку вместе с больстером.

Сидит идеально? Идём дальше:

- Можно приступать к склеиванию деталей. Эпоксидку рекомендуют смешивать с деревянной стружкой. Залив в отверстие будущей рукояти клей, вставляем больстер и клинок. Укрепляем конструкцию в струбцину. Оставляем на сутки засохнуть клею.

- Высохнув, освобождаем заготовку. Размечаем будущую рукоять и снимаем лишнее лобзиком. Черновой вариант рукояти готов.

- Доводим до анатомической или другой формы с помощью наждачной бумаги. Самым мелким зерном обрабатываем в заключение.

Пропитываем рукоять маслом или специальной жидкостью. Это придаст изделию водоотталкивающие качества и меньшую подверженность гниению. Остаётся заточить клинок по всем правилам.

Острый нож из быстрореза Р6М5

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет!

Эта сталь довольно вынослива, ее хватает на длительные тяжелые работы. Эта сталь не теряет своей прочности даже при высоких температурных нагрузках. Единственным недостатком такого металла можно считать то, что его очень сложно закалить своим руками. Для закалки требуется многократный нагрев, отпуск, а также специальные химические вещества, к примеру, селитра, для охлаждения. Но если обрабатывать металл аккуратно, не перегревая, то закаливать его не понадобится. Итак, рассмотрим более подробно, как же сделать нож из стали Р6М5.

Материалы и инструменты, которые использовались автором:

Список материалов:

— сталь Р6М5 (ножовочное полотно); — кусок дерева для ручки; — эпоксидный клей; — кусок латуни для ручки; — масло или лак для пропитки ручки.

Список инструментов:

— болгарка; — тиски; — точильный станок; — орбитальная шлифмашина или станок; — дрель; — струбцина (у автора самодельная из дерева); — маркер; — наждачная бумага; — лобзик.

Процесс изготовления ножа:

Шаг первый. Вырезаем основной профиль

Сначала нам нужно придумать, как будет выглядеть наш нож. Рисуем профиль ножа на заготовке, используя маркер. Ну а далее можно приступать к резке. Режем заготовку при помощи болгарки, но при резке Р6М5 есть один нюанс. Эта сталь довольно хрупкая, она ломается при сильном изгибе. Все, что нам нужно сделать, это проделать болгаркой небольшие пропилы тех участков, которые нам нужно убрать. Ну а далее обламываем их при помощи плоскогубцев, подобно стеклу.

Шаг второй. Дорабатываем профиль

Шаг третий. Скосы и шлифовка

Окончательную обработку выполняем вручную, используя мелкую наждачную бумагу, смоченную в воде. Ну а в самом конце клинок можно отполировать и на станке при помощи пасты ГОИ или другой пастой.

Шаг четвертый. Латунная вставка

В передней части ручки присутствует латунная вставка. Подбираем нужный кусок латуни и сверлим в нем ряд отверстий. Потом эти отверстия растачиваются плоским напильником, чтобы смог зайти хвостовик клинка. На этом же шаге можно сразу придать заготовке овальную форму на точиле. Автор сразу отполировал деталь на станке, так как потом это сделать будет куда сложнее.

Шаг пятый. Заготовка для ручки

Шаг шестой. Окончательная доработка ножа

Когда клей высохнет, достаем наш нож и карандашом рисуем желаемый профиль ручки. Далее отрезаем лишнее лобзиком, быстрее всего это сделать, имея электролобзик. Шлифуем ручку, чтобы получить желаемый профиль, грубую обработку можно провести на точильном станке или шлифовальной машине. Ну а более тонкую обработку проводим вручную, используя наждачную бумагу. Делаем ручку абсолютно гладкой.

Надеюсь, проект вам понравился, и вы нашли для себя полезную информацию. Удачи и творческих вдохновений, если захотите повторить самоделку. Не забывайте делиться своими идеями и наработками с нами.

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет!

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Цена на сталь Р6М5

Стоимость Р6М5 довольно высока. Так, в Москве, круг с толщиной 2 мм стоит 1350 рублей за килограмм, а толщиной в 16 мм, его цена составит 600 рублей за килограмм. Для сравнения, обычная углеродистая стал стоит в пределах 20 — 40 рублей за килограмм.

Именно высокая стоимость быстрореза подталкивает предприятия, которые используют его в работе собирать его отходы и сдавать в соответствующие организации. Затем, Р6М5 отправляют на переплавку и изготавливают новый инструмент.

Немного истории

Своим происхождением сталь Р6М5 обязана очередной промышленной революции, происходившей в Британии. В середине XIX века остро встал вопрос обработки сталей и сплавов. Существующий на то время режущий инструмент быстро разогревался и качество обработки сводилось к нулю. В результате исследований, проведенных английским ученым-сталеваром Р. Мюшшетом, была опробована сталь, содержащая в своем химическом составе — углерод, вольфрам, марганец и другие легирующие добавки.

Почти через полвека, американские металлурги создали сталь, которая стала прообразом современного быстрореза Р18. Примерно в то же время и сформировалась рецептура стали Р6М5.

Надо сказать, что появление быстрореза, послужило основанием для существенного роста производительности в металлообработке.

Рейтинг: 5/5 – 4 голосов

Стоимость металла в продукции

Купить Р6М5 в готовых изделиях несложно, однако стоимость сплава достаточно высока. Приведем небольшой прайс-лист изделий из стали этой марки. Так круг инструментальный, в зависимости от толщины: 2, 5 или 16 мм, стоит 1350, 1200, 600 рублей за килограмм, соответственно. Стоимость полосы инструментальной чуть ниже и составляет 620 рублей за килограмм.

Несомненно, цены на металл марки Р6М5 в продукции могут варьироваться, поэтому приведенные цифры стоит воспринимать относительно, только, чтобы определить уровень стоимости сплава. С другой стороны, высокие расценки на быстрорез, делают металл достаточно популярным при сбыте металлолома (см. лом быстрореза). Стоимость вторичной быстрорежущей стали существенно превосходит аналоги обычных марок металла. Альтернативно, изделия из сплава Р6М5, отслужившие свой эксплуатационный ресурс, могут использоваться как деловой лом, с более высокой стоимостью.

Сталь Р6М5 – расшифровка марки стали, ГОСТ, характеристика материала

Марка стали – Р6М5

Стандарт – ГОСТ 19256

В марке стали Р6М5

первая буква

Р

означает, что сталь быстрорежущая. Следующая за буквой цифра

6

– указывает среднюю массовую долю вольфрама (6%),

М5

– указывает содержание молибдена в стали примерно 5%. Сталь легированная, быстрорежущая.

Быстрорежущая сталь Р6М5 применяется для изготовления всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей, предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками.

| Массовая доля основных химических элементов, % | ||||||

| C – углерода | Si – кремния | Mn – марганца | Cr – хрома | W – вольфрама | Mo – молибдена | V – ванадия |

| 0,82-0,90 | 0,20-0,50 | 0,20-0,50 | 3,80-4,40 | 5,50-6,50 | 4,80-5,30 | 1,70-2,10 |

| Температура критических точек, °С | |||

| Ac1 | Ac3 | Ar1 | Ar3 |

| 815 | 880 | 730 | 790 |

| Технологические свойства | |

| Ковка | Температура ковки, °С: начала 1160, конца 850. Охлаждение замедленное в колодце. |

| Свариваемость | Не применяется для сварных конструкций. |

| Обрабатываемость резанием | В отожженном состоянии при HB 255: Kv твердый сплав = 0,8 Kv быстрорежущая сталь = 0,6 |

| Флокеночувств. | Не чувствительна |

| Шлифуемость | Хорошая |

Характеристики и марки HSS-стали

Быстрорежущие разновидности — это высокоуглеродистые стали. В состав некоторых марок включают достаточно большое количество вольфрама. Помимо этого они могут содержать кобальт и молибден. Если говорить о твердости сплавов, то показатель чаще всего находиться в пределах 62–64 единицы шкалы HRC. Сравнивая продукцию из быстрорежущей стали и твердосплавной, стоит отметить, что первый вариант отличается достаточно доступной ценой и повышенной износостойкостью.

В последнее время принято выделять 3 основные группы HSS-стали, каждая из которых имеет свои особенности:

- С высоким содержанием вольфрама (Т)

- С высоким содержанием молибдена (М)

- Высоколегированные

Вольфрамовые стали

Не самая популярная разновидность. Связано это с тем, что вольфрам встречается достаточно редко и стоит дорого. Самые распространенные марки вольфрамовой стали Т1 и Т15. Второй содержит кобальт и ванадий, поэтому подходят для выпуска принадлежностей, к которым выдвигаются повышенные требования прочности и устойчивости к высоким температурам.

Химический состав вольфрамовых HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| Т1 | Р18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| Т2 | Р18Ф2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| Т4 | Р18К5Ф2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| Т5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| Т6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| Т8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| Т15 | Р12К5Ф5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

Молибденовые и высоколегированные стали

Отличаются большой распространенностью. Могут содержать в своем составе кобальт и вольфрам. Те марки, в формулу которых включен углерод и ванадий отличаются повышенной прочностью и износостойкостью, устойчивостью к воздействию абразивов. Сплавы, начиная с М41, применяются для выпуска приспособлений, которые сохраняют свои характеристики даже при супер нагреве. Для создания оснастки, рассчитанных на работы при низких температурах, также применяют стали с молибденом, но они подвергаются дополнительной обработке.

Химический состав молибденовых HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | P6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | P6M5Ф3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85–1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | Р6М5К5 | 0,82–0,88 | 0,15–0,40 | 0,20–0,45 | 3,75–4,50 | 1,75–2,20 | 5,5–6,75 | 5,00 | 4,5–5,5 | до 0,30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

Химический состав высоколегированных HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| М41 | Р6М3К5Ф2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| М42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| М43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| М44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| М46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| М47 | Р2АМ9К5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| М48 | 1,42–1,52 | 0,15–0,40 | 0,15–0,40 | 3,50–4,00 | 2,75–3,25 | 9,50–10,5 | 0,15–0,40 | 8,00–10,0 | до 0,30 | |

| М50 | 0,78–0,88 | 0,15–0,45 | 0,20–0,60 | 3,75–4,50 | 0,80–1,25 | до 0,10 | 3,90–4,75 | — | до 0,30 | |

| М52 | 0,85–0,95 | 0,15–0,45 | 0,20–0,60 | 3,50–4,30 | 1,65–2,25 | 0,75–1,50 | 4,00–4,90 | — | до 0,30 | |

| М62 | 1,25–1,35 | 0,15–0,40 | 0,15–0,40 | 3,50–4,00 | 1,80–2,00 | 5,75–6,50 | 10,0–11,0 | — | до 0,30 |

Подбирая продукцию из молибденового материала, стоит учитывать особенности той или иной марки:

- М1. Идеальна для выпуска сверл. Они гибкие и устойчивые к ударным нагрузкам. Но не могут похвастаться существенной же красностойкостью.

- М2. Один из самых популярных материалов. Часто применяется для производства инструментов разного назначения. Продукция подходит для интенсивных работ при помощи станков. Главная особенность подобного инструмента — исключительная красностойкость, а значит режущий элемент долго сохранит свои качества. В нашем каталоге представлены сверла серии HSS-STANDARD из данного сплава

- М7. Идеален для выпуска крупных сверл, созданных для сверления материалов повышенной твердости или толстолистовых.

- М35. Отличается повышенной красностойкостью из-за повышенного количества кобальта в формуле. Но имеет невысокую устойчивость к ударным нагрузкам.

- М42. Содержит большое количество кобальта, поэтому характеризуется отличной красностойкостью. Помимо этого крайне устойчива к истирании. Идеальна для изготовления принадлежностей для работы с особо твердыми или даже вязкими материалами. Корончатые фрезы из данного материла представлены в линейке сверл HSS-CO 8

- М50. Часто используется для выпуска сверл, которыми комплектуется переносное оборудование.

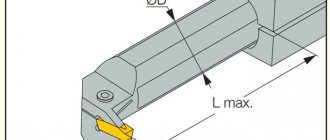

Резцы токарные подрезные прямые из быстрорежущей стали (Р18) ТУ 2-035-491-76

| Резец токарный подрезной прямой 6х6х50 | 430 руб. Купить |

| Резец токарный подрезной прямой 6х6х80 | 450 руб. Купить |

| Резец токарный подрезной прямой 8х8х50 | 410 руб. Купить |

| Резец токарный подрезной прямой 8х8х80 | 430 руб. Купить |

| Резец токарный подрезной прямой 8х8х100 | 460 руб. Купить |

| Резец токарный подрезной прямой 10х10х60 | 390 руб. Купить |

| Резец токарный подрезной прямой 10х10х100 | 450 руб. Купить |

| Резец токарный подрезной прямой 10х10х120 | 480 руб. Купить |

| Резец токарный подрезной прямой 12х12х70 | 470 руб. Купить |

| Резец токарный подрезной прямой 12х12х100 | 630 руб. Купить |

| Резец токарный подрезной прямой 12х12х120 | 690 руб. Купить |

| Резец токарный подрезной прямой 16х16х80 | 820 руб. Купить |

| Резец токарный подрезной прямой 16х16х100 | 1020 руб. Купить |

| Резец токарный подрезной прямой 16х16х150 | 1680 руб. Купить |

Влияние легированных элементов на свойства стали

Высокую теплостойкость быстрорежущих марок стали обеспечивают вольфрам, молибден. На их основе образовываются карбиды, которые частично переходят в твердый раствор. После термообработки обеспечивается структура мартенсита. Вольфрам, молибден, а также ванадий замедляют его распад. Именно это обеспечивает необходимую красностойкость. Продолжительное время использовалась быстрорежущая сталь, легированная только вольфрамом. Однако из-за дефицитности данного металла его начали частично заменять молибденом. Этот элемент также положительно влияет на склонность вольфрамовых марок стали к карбидной неоднородности. Наиболее твердый карбид образовывает ванадий. Однако при этом содержание углерода должно быть достаточным для большего насыщения твердого раствора. Чем больше вводится ванадия, тем больше должно быть углерода в составе сплава. Основная задача хрома – придание стали высокой прокаливаемости. Красностойкость также повышает и кобальт.

Быстрорежущая сталь (твердость при легировании данным элементом повышается до 70 HRC) в данном случае будет иметь пониженную прочность. Стоит отметить, что введение хрома широко не применяется из-за большой стоимости элемента.

ДРУГИЕ МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ В ПРОИЗВОДСТВЕ НОЖЕЙ (КРОМЕ СТАЛИ):

Кобальт-Стеллит 6К. Это гибкий материал с очень высокой износостойкостью, чаще всего устойчив к коррозии. Стеллит 6К — это сплав кобальта. Дэвид Бойе (David Boye) использует кобальт для изготовления ножей подводника. Титан. Новейшие титановые сплавы могут обладать твердостью до 50 единиц, и это позволяет использовать их для изготовления режущих деталей. Титан потрясающе устойчив к коррозии, а также не намагничивается. Широко используется в дорогих ножах для подводников благодаря тому, что военные морские десантники использует его для работы с минами, детонирующими при приближении металла. Также титан используется в ножах выживания. Тигрис (Tygrys) производит ножи со стальной сердцевиной, закрытой слоями титана. Керамика. Лезвие на некоторых ножах действительно делают керамическими. Чаще всего эти клинки очень хрупкие и не могут быть заточены самостоятельно. Однако, они хорошо держат заводскую заточку. Такие ножи делают компании Бёкер (Boker) и Куошира (Kyocera). Кевин МакКланг (Kevin McClung) недавно выпустил композитный нож с использованием керамики — гораздо более прочный, чем другие керамические ножи, и вполне подходящий для большинства обычных работ, а также возможный к заточке в домашних условиях, и при этом неплохо держит заточку.

Где применяются быстрорежущие стали?

Область применения износостойкого металла зависит от состава, определяющего его рабочие свойства. В основном – это инструмент, к которому предъявляются высокие требования прочности, термостойкости, длительного срока службы.

- Производство сверл, резцов, фрез, метчиков;

- Изготовление режущих кромок для инструмента, которые в ряде случаев могут быть съемными;

- Детали для металлообрабатывающих станков и оборудования;

- Изготовление инструментов, с помощью которых осуществляется чистовая отделка труднообрабатываемых металлических изделий.

По использованию данных марок металла специалисты дают следующие рекомендации:

- Вольфрамомолибденовые составы подходят для инструментов, предназначенных для черновой обработки изделий, изготовления фрез, протяжек и шеверов.

- Кобальтовые соединения используют для обработки жаропрочных и коррозионностойких изделий в сложных условиях.

- Ванадиевые сплавы используются для чистовой обработки материалов.

- Марка P9 применяется для создания элементов оборудования, не подвергающихся чрезмерной нагрузке.

- Марка P18 подходит для инструментов сложной формы и фасонных изделий, с повышенными требованиями износостойкости.

Сортамент металлических изделий представлен квадратом, кругом, полосой, листовым прокатом. Чаще всего режущий инструмент изготавливаются из круга. Квадратный прокат применяется для производства электрорубанков, ножей, токарных резцов. Если есть сомнения в правильном выборе подходящего сплава, лучше обратиться к специалистам. В профильных компаниях смогут подобрать прокат высокого качества и нужных эксплуатационных характеристик.

Сталь Р6М5К5 – компания Владресурс

| Марка : | Р6М5К5 |

| Классификация : | Сталь инструментальная быстрорежущая |

| Дополнение: | Сталь имеет повышенную склонность к обезуглероживанию, хорошую вязкость, повышенное сопротивление износу, хорошую шлифуемость Продукция, предлагаемая предприятиями-рекламодателями: Нет данных. |

Химический состав в % материала Р6М5К5

ГОСТ 19265 – 73

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co | Cu |

| 0.86 – 0.94 | 0.2 – 0.5 | 0.2 – 0.5 | до 0.6 | до 0.03 | до 0.03 | 3.8 – 4.3 | 4.8 – 5.3 | 5.7 – 6.7 | 1.7 – 2.1 | 4.7 – 5.2 | до 0.25 |

Температура критических точек материала Р6М5К5.

| Ac1 = 840 , Ac3(Acm) = 875 , Ar3(Arcm) = 805 , Ar1 = 765 |

Механические свойства при Т=20oС материала Р6М5К5 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| 850 | 510 | 12 | 14 | 180 | Состояние поставки |

| Твердость Р6М5К5 после отжига , ГОСТ 19265-73 | HB 10 -1 = 269 МПа |

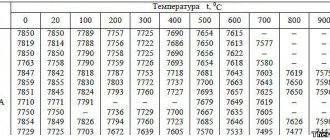

Физические свойства материала Р6М5К5 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.2 | 8200 | 458 | |||

| 100 | 27 | |||||

| 200 | 28 | |||||

| 300 | 29 | |||||

| 400 | 30 | |||||

| 500 | 32 | |||||

| 600 | 36 | |||||

| 700 | 34 | |||||

| 800 | ||||||

| 900 | 29 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала Р6М5К5

Внимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Чехия | Австрия | Юж.Корея | ||||||||||||||||

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | BDS | MSZ | PN | CSN | ONORM | KS | ||||||||||||||||

|

Твердость стали р6м5 по роквеллу

Сталь Р6М5 является быстрорежущей и относится к одному из видов инструментальной стали. Она обладает высоким запасом прочности, который позволяет ей обрабатывать твердые материалы.

Скорость работы шлифовальных, сверлильных приборов, где ее применяют, при этом превосходит в разы скорость, которую дает обычный сплав.

Это не единственное преимущество быстрорежущей стали, маркированной, как Р6М5.

Сталь Р6М5

Основные характеристики

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства.

Благодаря этому сплав металла становится крепким, износостойким, не способным контактировать с кислородом и покрываться ржавчиной.

Быстрорежущая сталь Р6М5 отличается от обычных углеродных сплавов тем, что она может обрабатывать любой твердый материал на высокой скорости, обладая хорошей износостойкостью.

Микроструктура стали Р6М5

Она обладает уникальными свойствами, которые позволяют изготавливать такие инструменты, как фрезы, метчики или развертки. Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

А к наиболее известным и характеристикам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагреве. Обычно другие сплавы при длительном и безостановочном бурении, начинают нагреваться, а с повышением температуры, как известно, металл начинается размягчаться. И сверло теряет свои способности и становится хрупким. Эта же быстрорежущая сталь способна нагреваться до 6000 °С, сохраняя свои начальные свойства и не теряя крепости.

- Повышенное сопротивление накаливанию при достаточно высоких температурах.

- Очень хорошо держит заточку.

- Имеет высокую вязкость.

- Отлично обрабатывается на шлифовальном оборудовании.

- Держит нагрузки от удара на отлично.

Характеристики стали Р6М5, перечисленные выше, делают сплав металлов незаменимым в строительстве.

Химический состав

Химический состав стали марки Р6М5 представляет собой нижеперечисленные металлы:

- вольфрам;

- ванадий;

- кремний;

- медь;

- хром;

- марганец.

Химический состав стали Р6М5 и некоторых других быстрорежущих сталей

Сплав с добавлением кобальта, а именно сталь Р6М5К5, используют с начала двадцатого века. кобальта в изделиях, изготовленных из нее, не выше 15 процентов. Если же легируют ее ванадием и хромом, то металлическая основа ее только повышается.

Из этой стали изготавливают такие изделия, как инструменты для резания кислотостойких металлов, жаропрочных, попадающие под аустенитную классификацию. В то время как обработка таких металлов изделиями из другого сплава очень затруднена.

Данная сталь отличается повышенной твердостью и теплостойкостью.

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Применение сплава

Положительные характеристики данного сплава помогли найти применение этой стали в домашнем обиходе. Из нее изготавливают ножи. Причем, если изделие будет правильно заточено, то оно сможет резать не только плоть животного, но металлическую тонкую пластину.

Диски из стали Р6М5

Единственным минусом такого изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет очень полезным в быту. Такими изделиями чаще всего пользуются охотники и туристы.

Несмотря на дорогую стоимость, применение сплава для ножей стало очень популярно в быту.

Мировым брендом по производству данных режущих инструментов является .

У каждого мужчины в доме имеется электроинструмент, в котором, в виде вспомогательной оснастки к нему, используются сверла из этого типа стали. К разновидностям сверл, которые изготавливаются из этой стали Р5М6 относятся:

- корончатые, которые используются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева или металла.

Нож из стали Р6М5Сверла, изготовленные из стали Р6М5Нож клиновый рифлённый

Из данного материала изготавливают не только сверла и ножи. Из стали Р6М5 делают резцы долбежные, ножовочные полотна, зенковки.

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Скачать ГОСТ 2590-88

Скачать ГОСТ 7417-75

Термическая обработка стали Р6М5

Термическая обработка сплава Р6М5 имеет ряд тонкостей, которые относятся к свойствам ее. Дело в том, что она способна во время нагревания к обезуглероживанию. Чтобы этого не произошло, ее обычно нагревают с помощью медленного прогревания.

Закалка

Быстрорежущая сталь Р6М5 нагревается до 1230 градусов. Во время нагревания, работники сталелитейного завода внимательно следят за процессом.

При первом прогреве температура поднимается до двухсот градусов и нагрев прекращается на час, затем производится еще один дополнительный нагрев до тридцати градусов. И снова отпуск на час.

После этого, ее продолжают нагревать до 690 градусов и снова останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 соответственно.

Это очень сложная процедура накаливания. Благодаря такой закалке сплав приобретает свойства, соответствующие ему, но и себестоимость его, кончено же, увеличивается.

После того, как закончится нагрев до 1230 градусов, ее охлаждают, используя селитру, воздух и масло. Затем, температура опускается до 560 градусов. Данная температура выдерживается в течении полутора часов. В это время к стали добавляют различные легирующие элементы, которые улучшают его свойства. А также они придают ему соответствующую твердость.

Перед началом такого длительного прогрева сплав металла отжигают. Это делается для того, чтобы уменьшить хрупкость будущих изделий, сохранив параметры прочности на должном уровне.

Эта обработка металла проводиться в газовой среде, которая состоит из 80 процентов азота и аммиака двадцати процентов. Время, которое занимает данная процедура, около сорока минут. Температура нагревания будет колебаться от 550 градусов до 6600.

Такая закалка позволит сформировать сплаву менее хрупкий слой поверхности.

Такой сплав могут дополнять еще одним элементом, а именно цинком. Оцинкование происходит в газовой или жидкой среде, которая содержит большое количество цинка. Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сталь марки Р6М5: описание и применение

Сталь марки Р6М5 – особый вид легированной инструментальной стали, предназначенный для изготовления быстрорежущих металлообрабатывающих инструментов. Сталь имеет много аналогов на мировом рынке с различными обозначениями. В таблице сведены как точные, так и ближайшие аналоги Р6М5:

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE |

| 1.3343 | |||||||

| HS6-5-2 | |||||||

| S6-5-2 | |||||||

| S6-5-2S | |||||||

| SC6-5-2 | |||||||

| X82WMoCrV6-5-4 |

| HS6-5-2HC |

| X85WMoCrV6-5-4 |

| Z85WDCV |

| 1.3343 |

| HS6-5-2 |

| HS6-5-2C |

| Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Юж. Корея |

| GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM | KS |

Особенности упрочняющей термической обработки Р6М5

Хотя вольфрамомолибденовую сталь Р6М5 называют «самозакаливающейся», процесс закалки нельзя пускать на самотек. Соблюдение рекомендованных режимов отжига, нагревания и отпуска позволяет увеличить сроки работы резцов и фрез на 20-30%. Закалка инструмента производится ступенчато с предварительным подогревом в соляных ваннах: по 15-30 сек. при температурах 500 и 850 °С.

Продолжительность окончательного нагревания до температуры 1280°С рассчитывается по эмпирической формуле: 10 с*1 мм толщины металла. Режим отпуска – трехкратный по 1 часу каждый при Т=580-600°С.

Особенности

Сталь марки Р6М5 и Р18 применяют не только при изготовлении ножей, но и в производстве кранов, свёрл, промышленных режущих инструментов. Их выделяет способность сохранять твёрдость и остроту при воздействии высоких температур, значительных ударных нагрузках. Такими характеристиками сталь наделает высокое содержание углерода и вольфрама в составе.

Термическая обработка

Для придания ножам из Р18 и Р6М5 повышенной прочности и износостойкости, металл подвергается соответствующей термической обработке. Она проходит в 2 этапа:

- Закаливание – нагревание до температуры 1200-1300С. Во избежание образования трещин, осуществляется постепенно. Сначала металл нагревают до температуры 400-500С, после – до температуры 800-850С. При максимальном нагреве заготовка подвергается термообработке ограниченное время (на каждый миллиметр толщины 10-15 секунд). Во время закаливания карбид разлагается, сплав насыщается вольфрамом и углеродом.

- Отпуск – проводят при температуре 550-560С. Осуществляется в 2-3 этапа, каждый длительностью не менее часа. При этом повышаются прочностные характеристики металла.

Нагрев стали проводят в специальных соляных ваннах, которые состоят из хлорида бария (78%) и натрия хлора (22%). Фтористый магний применяют для раскисления раствора.

Производство режущего инструмента

После термической обработки стали начинается производство режущих инструментов. Для этого заготовки, которые предварительно проверяют на соответствие требованиям ГОСТа, направляют на шлифовку. Изделия из стали Р18 легче шлифуются, но и меньший период времени сохраняют остроту. Ножи из сплава Р6М5 возможно заточить только при наличии профессиональных инструментов и навыков, но качество заточки у них значительно лучше. На производстве для шлифовки заготовок из стали Р18 и Р6М5 применяют специализированные станки.

Нож Гриф сталь Р18, рукоять береста.

Использование при резании

Ножи из стали Р18 и Р6М5 являются быстрорезами, они универсальны в применении. Металл отлично показывает себя при нагревании и механических нагрузках. Он не теряет прочности, не деформируется. Производители ножей из данных марок стали проводили эксперименты, в ходе которых успешно справлялись не только с нарезкой различных продуктов питания (мясо, кости, хрящи), но и разрезании древесины, и даже металлических пластин толщиной в несколько миллиметров!

Плюсы и минусы стали р6м5 для ножей

Сталь Р6М5 применяется для изготовления ножей, с тонким клинком, предназначенных для быстрой резки или нарезки твёрдого материала.

При правильной заточке, ножи из данного сплава могут разрезать металлическую пластину 1-3 мм толщиной, в зависимости от твёрдости металла. Основная особенность – снижение содержания углерода во время закаливания – высокая прочность при низкой массе, быстрое охлаждение.

Сталь р6м5 – сочетание прочности, твёрдости, жаростойкости в ущерб вязкости и коррозионным свойствам. При изготовлении ножей, важно придерживаться 5-этапной процедуры закаливания.

Расшифровка маркировки, характеристики

Р – быстрорежущая. Под термином подразумевается способность разрезать материалы неоднородной плотности, вязкости без увеличения энергетических затрат.

Цифра «6» – сплав содержит 6% вольфрама: увеличение пластичности, сохранение свойств стали при высоких температурах.

М5 – 5% молибдена: высокая прочность, равномерность распределения атомов в сплаве при достижении температуры плавления, замедление окисления железа, упрощение обработки.

В зависимости от температуры и времени закаливания, твёрдость – 61-68 Hcr. Вязкость – 0,25 мДж м2.

Кроме основных элементов в состав также входят:

- Углерод (0,8-0,9%) – твёрдость, снижение теплопроводности.

- Кремний (0,2-0,5%) – способность выдерживать высокие температуры стойкость к агрессивным химическим соединениям.

- Никель (0,25) – замедление окисление железа.

- Хром (3-4%) – повышение вязкости, замедление окисления железа под воздействием влаги.

- Марганец (0,2-0,5%) – удаляет атомы кислорода из сплава во время прокаливания, увеличивает вязкость, повышает износостойкость.

Если в сплав включены другие соединения, в маркировке присутствуют дополнительные обозначения.

Плюсы

Сталь р5м5 для ножей обладает следующими достоинствами:

- Возможность нарезать твёрдые и неоднородные материалы – разрезание костной и хрящевой ткани.

- На качество заточки не влияет скорость нарезки – сочетание вольфрама и углерода – подходит для тонкой нарезки твёрдых фруктов, овощей (редька, айва).

- Ножи из стали р6м5 практически не затупляются при нарезке лука, лимона, чего нельзя сказать о других сплавах. после работы с данными продуктами незамедлительно ополоснуть под проточной водой и вытереть насухо.

- Нож не соскакивает при нарезке привядших продуктов, сухожилий.

- Долговечность – высокое содержание молибдена.

- Сохранение остроты клинка при температуре более 300°C.

- Повышенная стойкость к одномоментным механическим воздействиям, в том числе вибрации.

- Простота в уходе – для очистки лезвия нет необходимости использовать специальные средства.

- Быстрота заточки на токарном оборудовании. Возможность приступать к эксплуатации, не дожидаясь полного охлаждения сплава.

- Высокое содержание кремния снижает к минимуму риск разрушения клинка при кислотном или щелочном воздействии в среде с низкой влажностью воздуха – возможность использования для нарезки стройматериалов.

- Высокая огнестойкость – выдерживает кратковременный контакт с открытым пламенем – окалину смывать после охлаждения в естественных условиях.

- Отсутствие диффузионных свойств – частицы обрабатываемого материала не проникают в структуру клинка, легко смываются проточной водой (молибден. идеальный вариант для разделки туш крупного рогатого скота.).

- Лёгкая дезинфекция продуктов питания при их нарезке, разделывании – марганец.

- Малая масса сплава позволяет быстро менять направления воздействия, повышение точности нарезки.

- Стойкость кристаллической решётки – возможность использования для работы в среде электрического и электромагнитного поля низкой напряжённости.

- Сохранение качества заточки при значительных одномоментных повышениях температуры.

Минусы

Основной недостаток – из-за низкого содержания хрома сплав подвержен коррозии. Чем выше температура, тем быстрее проходят деструктивные процессы.

Другие минусы:

- Тонкая острая режущая кромка, даже при незначительном надавливании, приводит к повреждению мягких тканей – высокая вероятность причинения травм, не подходит для тропических фруктов с нетвёрдой кожицей, твёрдой костью (манго, авокадо – риск попадания сколов кости в мякоть).

- Качество заточки снижается при частом одномоментном охлаждении – резкое высвобождении энергии вольфрама воздействует на атомы других элементов кристаллической решётки.

- Потеря качества заточки при прекращении эксплуатации на длительный срок.

- Потеря свойств при длительных воздействиях отрицательных температур в среде с высокой влажностью. сокращение срока эксплуатации при обледенении разморозки. если такое случилось – постепенно размораживать в маслянистом некислотном растворе. аккуратно очистить от налёта. во время первой, после избавления от наледи, эксплуатации, нагревать постепенно.

- Сложность ручной обработки – без токарного оборудования затруднительно самостоятельно заточить клинок.

- При ручной заточке не рекомендуется резать песочное тесто – 1 край крошится, другой стягивается.

- Вопреки основному целевому назначению, ручная быстрая резка без надлежащей подготовки может привести к получению травмы. Это касается и работы не под прямым углом.

- Такими ножами не получится отделять продукты разнородной плотности (филе рыбы от кости).

Итоги

Основные преимущества стали р6м5 для ножей сохранение качества заточки при высоких температурах, возможность быстрой резки, нарезки твёрдых материалов – тонкий металлический лист.

Основной недостаток – подверженность воздействию влаги. Для продления срока эксплуатации хранить при относительной влажности воздуха не выше 70%. После нарезки влагосодержащих материалов, вытереть насухо.

При перегреве охлаждать естественным способом.

Использовать жёсткую дощечку, подставку. Не резать на кухонном столе – повреждение покрытия неизбежно. Ножи оптимально затачивать на чашечных кругах. Налёт снимать раствором крупной каменной соли и хлорки (2/3 соли 1/3 хлорки). Не чистить наждачной бумагой – повреждение структуры – плохо держится заточка даже после оборудования (справедливо для ножей из любой стали).

Характеристики стали

К главным свойствам данной марки стали относят повышенную вязкость, хорошую износостойкость и приемлемые показатели шлифуемости. Обладает повышенной склонностью к обезуглероживанию. Это позволяет применять данный металл для всех видов режущего инструмента, заточенного под обработку легированных углеродистых конструкционных изделий, в частности, дробеструйной обработки.

Вольфрамово-молибденовая серия сохраняет свои свойства при высоких температурах. Прочность на изгиб составляет 4700 мегапаскалей. Превосходство в термопластичности и ударной вязкости составляет порядка 50 процентов.

Еще одним неоспоримым достоинством данной марки является умение держать заточку. Для этого лучше использовать быстрорез. Прекрасные показатели по ударным нагрузкам делают ее актуальной в плане применения для создания сверл, развертки и кранов.

Виды HSS-сталей

HSS-стали бывают трех категорий:

- вольфрамовые (Т1-Т15);

- молибденовые (М1-М36);

- высоколегированные (М41-М62).

Чаще всего применяют марку Т1 и сплав с добавлением кобальта и ванадия Т15. Сталь Т15 используют для производства инструмента, который нужен для работы при высоких температурах и повышенном износе.

Вольфрамовые стали

Не самая популярная разновидность. Связано это с тем, что вольфрам встречается достаточно редко и стоит дорого. Самые распространенные марки вольфрамовой стали Т1 и Т15. Второй содержит кобальт и ванадий, поэтому подходят для выпуска принадлежностей, к которым выдвигаются повышенные требования прочности и устойчивости к высоким температурам.

Молибденовые HSS-сверла

Основной легирующий компонент сталей этой группы — молибден. Также в разных количествах могут содержаться:

- вольфрам,

- кобальт;

- ванадий;

- углерод;

- и иные компоненты.

Самое широкое распространение получили HSS-сверла, изготовленные из следующих типов молибденовых быстрорежущих сталей.

- M1. Из стали данной марки (8 % молибдена) производят инструменты общего назначения. Такие HSS-сверла отличаются высокими гибкостью и стойкостью к ударным нагрузкам. Красностойкость ниже, чем у аналогов.

- M2 (отечественный аналог — Р6М5). Это самый распространенный материал для производства HSS-сверл. Сплав содержит 6 % вольфрама и 5 % молибдена. Обладает сбалансированными прочностью, твердостью и теплостойкостью.

- M3 (отечественный аналог — Р6М5Ф3). Этот сплав также содержит 3 % ванадия. HSS-сверла из такой стали отличаются более низкой абразивной изнашиваемостью.

- M7. Основные легирующие компоненты — молибден (8,75 %), ванадий (2 %) и вольфрам (1,75 %). Сверла, изготовленные из этой HSS-стали, применяют для сверления твердых и толстолистовых металлов.

- M35 (отечественный аналог — Р6М5К5). Кроме вольфрама молибдена и ванадия данный сплав содержит кобальт (5 %), а также в небольших количествах марганец, кремний и никель. Преимущества этого материала — хорошая вязкость, отличная шлифуемость, тепло- и износостойкость. HSS-сверла, изготовленные из данного сплава, применяют при обработке заготовок из улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

Высоколегированные HSS-сверла

Для производства высоколегированных HSS-сверл (обладающих высокой ударной вязкостью и эксплуатируемых в холодных условиях), используют сплавы молибденовой группы, которые подвергают специальной термической обработке.

- M47 (отечественный аналог — Р2АМ9К5). В больших количествах содержит молибден (9 %) и кобальт (4,7–5,2 %). Сплав имеет повышенную склонность к обезуглероживанию и перегреву при закалке. Шлифуемость — низкая. HSS-сверла из этого сплава применяют для обработки заготовок из улучшенных легированных и нержавеющих сталей.

- M42. Содержит большое количество кобальта и молибдена (8 и 9,5 %, соответственно). HSS-сверла, изготовленные из этого сплава, отличаются повышенными красностойкостью и устойчивостью к истиранию. Такие инструменты применяют при обработке вязких и сложных металлов.

Это интересно: Устройство, принцип работы и схема сварочного инвертора. Виды и классификации

Расшифровка — что обозначают символы маркировки?

Каков же смысл аббревиатуры Р6М5 – расшифровки стали по буквам? Такие обозначения оказались наследием советских времен.

Буква «Р» — это обозначение быстрорежущих сталей. Слово взято из транскрипции английского «rapid»», переводящегося, как «быстрый».

Цифра за буквой «Р» обозначает процентное содержание в сплаве вольфрама. Для описываемой марки оно колеблется в районе 6% с небольшими отклонениями.

Далее идет буква «М», обозначающая присутствие в сплаве молибдена. Параметр, стоящий рядом – доля присутствия вещества в составе.

Кроме Mo, быстрорежущие стали могут содержать в своей маркировке такие обозначения: «К» — кобальт, «Ф» — ванадий, «Т» — титан, «Ц» — цирконий.

Анализируя далее аббревиатуру Р6М5, расшифровка стали может включать дополнительные буквы. Если металл получили путем электрошлакового переплава, появляется номенклатура «Ш» (Р6М5-Ш). С внедрением новых технологий Р6М5 расшифровка стала встречаться и в такой интерпретации, Р6АМ5. Это означает легирование азотом, которое происходит на этапе охлаждения сплава после разогрева его до температуры закаливания (подробнее ниже). Такую сталь используют при изготовлении фрезерных кругов.

Сверло японской фирмы Nachi из стали HSS

Импортные аналоги быстрорезов маркируют, как HSS, что означает High Speed Steel, в буквальном переводе, это высокоскоростная сталь, а аналоги Р6М5 это стали:

1.3343 (Германия DIN);

S600/S601 (стандарт Д-016);

М2 (США ПО стандарты AISI/ASTM).

Улучшение характеристик изделий

К инструментам, изготовленным из быстрорезов, предъявляются высокие требования и, чтобы они обладали ими в полной мере, их поверхность подвергается обработке. Для этого применяются различные способы, в числе которых:

- Поверхностный слой детали подвергается азотированию. Проводиться подобная обработка может в газообразной среде, состоящей либо на 80% из азота и на 20% из аммиака, либо из 100% аммиака. Процесс проходит 10-40 минут при температуре 550 – 6600 градусов. Такая операция позволяет сделать верхний слой менее хрупким.

- Поверхность насыщают углеродом и азотом – так называемое цианирование, которое происходит за счет погружения детали в расплав цианида натрия. В зависимости от конечного назначения детали цианирование проходит под разной температурой. Чем дольше время и выше температура, тем толще получается слой.

- Сульфидирование – выполняется в жидком расплаве сульфида с добавлением серы. Данный процесс проводится от 45 минут до 3-ёх часов при температуре от 450 до 5600 градусов Цельсия

Все вышеперечисленные процедуры выполняются уже с готовым инструментом: режущая часть заточена, поверхность отшлифована и закалена.

Нож из быстрорежущей стали.

Химический состав

Химсостав Р6М5 включает, помимо перечисленных выше углерода и молибдена, следующие компоненты:

- углерод (С) 0,82 – 0,90 %;

- марганец (Mn) 0,20 – 0,50 %;

- хром (Cr) 3,8 – 4,4 %;

- кремний (Si) 0,20 – 0,50 %;

- молибден (Мо) 4,8 – 5,3 %;

- ванадий (V) 1,7 – 2,1 %;

- кобальт (Со) 0,5 %;

- никель (Ni) 0,4 %;

- фосфор (Р) 0,03 %;

- сера (S) 0,025 %;

- вольфрам (W) 5,5 – 6,5%.

Сплав с добавками кобальта, применяют ещё с начала двадцатого века. Из него выпускают приборы для резки кислотостойких, устойчивым к большим температурам металлов. Обработка подобных металлов приборами из иной марки требуют дополнительных затрат. Эта сталь характеризуется высокой твёрдостью и термостойкостью.

Основные характеристики

Базовые параметры стали такой марки – это: высокая вязкость, прекрасная износостойкость, неплохой уровень шлифуемости. Эта марка используется при выпуске многих типов лезвий и режущего оборудования для работы с конструкционными прочными сталями.

Нож с клинком из стали Р6М5.

Сплав вольфрамово-молибденового типа — второе название этой марки, которая может удерживать характерные ей качества даже при экстремальных температурных перепадах. Более того, её крепость на изгиб доходит до 4700 МПа. Сочетание её с ударной вязкостью даёт ей ощутимое превосходство над многими собратьями.