Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования

Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Технология обработки заготовок на круглошлифовальных станках.

Наружная круглая финишная обработка деталей типа тел вращения на центровых станках можно осуществить при помощи продольных рабочих ходов, врезным шлифованием или комбинированным.

При шлифовке с помощью продольных рабочих ходов деталь, вращаясь в неподвижных центрах, выполняет продольное движение вдоль своей оси с некоторой скоростью V, которая измеряется в мм / мин. В конце двойного или каждого хода абразивный круг перемещается в направлении, перпендикулярном оси обрабатываемой детали, для шлифовки на необходимую глубину.

Данный метод очень часто используется для шлифовки объектов, имеющих цилиндрическую форму поверхности значительной длины. Следует применять глубину шлифовки не более пяти соток за один ход стола станка. Но следует помнить, что при тонком шлифовании величина срезаемого слоя гораздо меньше.

Глубокое шлифование как один из разновидностей шлифовки с использованием продольной подачи шлифовального круга используется для обработки твердых коротких объектов с срезанием материала до 0,4 мм за один рабочий ход абразивного круга. Снимание припуска осуществляется при помощи конической части шлифовального круга, а его цилиндрическая часть очищает исключительно рабочую поверхность детали.

Глубинную шлифовку можно считать одной из разновидностей врезного шлифования. Обработка происходит на больших глубинах более 5 мм, на малых скоростях продольного перемещения от 100 до 300 мм в мин, таким способом за один ход стола. Шлифовка относится к механической обработке для удаления некачественного слоя материала с детали после сварки, штамповки, прокатки, ковки или литья.

Плоская шлифовка используется для чернового, чистового шлифования цилиндрических заготовок. После финишного шлифования, в отличие от не финишного шлифования, необходимо максимизировать желаемую форму и параметры шероховатости шлифуемой части детали. Шлифовка проходит по одному широкому кругу, высота которого на 1 или 1,5 мм больше длины шлифуемой поверхности. Заготовка жестко закреплена, и продольная подача невозможна; боковое движение шлифовального круга до первоначально установленной глубины шлифования происходит без перерыва или с определенной частотой. Чтобы получить поверхность с меньшим отклонением формы и шероховатостью, шлифовальный круг сообщает о дополнительном осевом колебательном движении влево и вправо до 3 мм.

Этот метод обработки заготовки имеет следующие преимущества перед методом шлифования с использованием продольных перемещений:

o движение подающего колеса происходит непрерывно;

o можно шлифовать заготовки с помощью профилированного шлифовального круга;

o 2 или 3 шлиф. круга могут быть применены на шпинделе станка и одновременно шлифовать несколько частей заготовки.

Недостатки метода встраивания:

o выделяется большое количество тепла благодаря высокой эффективности;

o круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование следует проводить при интенсивном охлаждении;

o часто необходимо исправить круг из-за быстрого искажения его геометрической формы.

В случае комбинированного шлифования – шлифовка сочетается с продольными движениями и погружением. Этот метод используется при шлифовании длинных предметов. Сначала один участок вала шлифуют боковым движением подачи колеса, затем смежным участком и т. Д. Края сегментов во время шлифования перекрываются на 5 или 10 мм, однако поверхность градуируется. Поэтому неполное ограничение снимается в каждом местоположении. Оставшийся слой около 0,05 мм удаляется двумя или тремя продольными штрихами с повышенной скоростью.

Устройства для установки и закрепления кругов на кругло-шлифовальных станках аналогичны устройствам, используемым для кругов таких же диаметров на плоскошлифовальных станках.

Центр сзади и центр впереди не вращаются. Ось колеса при обработке цилиндрической поверхности заготовки параллельна оси центров станка.

Центр установлен в шпиндельной бабке станка. Вращение от электродвигателя через шкив клиноременного привода передается на заготовку с помощью приводного диска, пальца и зажима . На концах заготовки выполнены специальные центральные отверстия (рис.). Конические поверхности этих отверстий при установке заготовки соединяются с коническими поверхностями в центре передней и задней бабки станка

В некоторых случаях центральные отверстия используются с защитной канавкой или с изогнутой аркой, которая образует опорный конус. Преимуществами центральных или сферических отверстий являются их нечувствительность к угловым ошибкам, лучшее удержание смазки, уменьшение ошибок при установке и большая точность обработки. Заготовки с отверстиями или поднутрениями на лицевой поверхности диаметром более 15 мм обрабатываются на непрозрачной подложке.

Если заготовка подвергается термообработке перед шлифованием, то центральные отверстия перед установкой заготовки на станок должны быть очищены от окалины и грязи при шлифовании или шлифовании.

Если в детали есть отверстие, оно может быть основано на обработке шпинделя. Согласно способу монтажа, штифты делятся на центр и руку; в зависимости от способа установки — на жестких и расширяемых.

Заготовки с точными отверстиями основания с допуском 0,015 … 0,03 мм и менее монтируются на жестких оправках с небольшим конусом 0,01 … 0,015 мм на 100 мм или прессовой посадкой . При использовании менее точных базовых отверстий используются расширяемые оправки. Если заготовка одновременно опирается на поверхность и отверстие, то используются оправки со скользящей посадкой, на которых установлена одна заготовка или несколько заготовок крепится гайкой.

Разбрасыватели также включают в себя оправки с гидравлическим или гидропластическим зажимом. Эти оправки легче приспособить к неточностям в форме отверстий, так что заготовка будет более точно отцентрирована. Заготовки монтируются на таких оправках, деформируя тонкостенный цилиндр под равномерным давлением изнутри. Жидкость или пластик используется для создания давления.

Для передачи крутящего момента с передней панели машины на заготовки с заготовками используются различные ремешки, зажимы и патроны.

При шлифовании объектов, длина которых в 5-10 раз превышает диаметр, под действием силы резания объект отклоняется из-за недостаточной жесткости. В то же время точность шлифования снижается, в технологической системе светодиодов могут возникать колебания и вибрации. В этих случаях используются один и несколько постоянных телескопов — дополнительные опоры для заготовки.

В массовом и массовом производстве используются регулируемые телескопы с одной или двумя шайбами. Для получения радиальных (горизонтальных) и тангенциальных (вертикальных) режущих элементов. В конструкции оставшееся вертикальное положение блока, установленного на рычаге защелки, фиксируется с помощью регулировочного винта, который перемещается в остальной части корпуса. Положение горизонтального блока , установленного на наконечнике , регулируется с помощью винта. От шлифовальной заготовки вокруг колеса необходимо регулировать положение блоков, так как диаметр полированной поверхности уменьшается. Конечное положение блоков зависит от диаметра заготовки. При настройке станка шайбы устанавливаются в соответствии с эталонной деталью или калибром с помощью колец и, которые ограничивают осевое перемещение регулировочных винтов и . Рекомендуется регулировать положение шайб с помощью винта , так как горизонтальное перемещение заготовки оказывает наибольшее влияние на точность обработки.

.

Абразивные диски. Алмазный карандаш в ручке имеет микрометрическую подачу, которая выполняется ручным вращением ручки. Безалмазный выпрямляющий штифт также можно установить на колпачки. Автоматическое устройство для правки колес установлено на корпусе лезвия для шлифования. Правильное устройство позволяет модифицировать в один или два шага на единой или подробной копии. Правильное устройство включается с помощью реле управления, которое считает количество отполированных деталей, или оператор нажимает кнопку для этой цели.

Методы измерения и измерения для кругового шлифования. В мелкосерийном производстве микрометры широко используются для измерения диаметра шлифовальной поверхности. Жесткие и сигнальные скобки являются предпочтительными в массовом производстве. Неподвижная опора имеет жесткие или регулируемые размеры измерительных губок. Информация в скобках указана: «пройти» или «не пройти». Индикаторная скобка показывает фактические размеры по сравнению со стандартом и позволяет контролировать процесс в соответствии с удаленным пределом.

В автоматических дисковых шлифовальных машинах используются автоматические измерительные инструменты и подчиненные контроллеры.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зубошлифование

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Бесцентровое шлифование

Износ, стойкость и правка кругов

В процессе шлифования режущие свойства круга изменяются. Абразивные зерна затупляются, частично раскалываются, выкрашиваются; поры между зернами забиваются отходами шлифования (круг «засаливается»); поверхность круга теряет свою первоначальную форму. Как следствие, возрастают сила и температура резания; точность обработки снижается, увеличивается вероятность прижогов. Однако при выламывании затупившихся зерен на поверхности круга обнажаются новые, заостренные зерна, т. е. круг частично самозатачивается. В этом смысле очень важна роль связки (вещества, закрепляющего зерна) и «твердости» круга. При слабом закреплении зерна они быстрее выламываются, круг лучше самозатачивается, но рабочая поверхность круга быстро теряет свою форму, что удобно при черновом шлифовании. При чрезмерном закреплении зерен круг быстро теряет свои режущие свойства, но рабочая поверхность хорошо сохраняется, что удобно при чистовом шлифовании.

Для восстановления геометрии круга и его режущих свойств проводят правку круга. Алмазным или абразивным инструментом снимают часть рабочей поверхности круга. Толщина удаляемого слоя обычно не превышает 0,01–0,03 мм.

Геометрическая стойкость шлифовального круга – время (количество обработанных заготовок) непрерывной работы, после которой необходима правка с целью восстановления геометрических параметров рабочей поверхности. Геометрическую стойкость обычно назначают для чистового шлифования, для шлифования фасонных или конических поверхностей. Физическая стойкость шлифовального круга – время (количество обработанных заготовок) непрерывной работы, после которой необходима правка с целью восстановления режущих свойств рабочей поверхности. Физическую стойкость обычно назначают для чернового шлифования.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Особенности процесса резания при шлифовании

Абразивный инструмент, в отличие от лезвийного инструмента, имеет множество режущих микролезвий, расположенных хаотично. Единичное зерно шлифовального круга может располагаться на некотором расстоянии от обрабатываемой поверхности, скользить по обработанной поверхности (скользящие зерна), проникать в обработанную поверхность на небольшую глубину и деформировать материал заготовки только пластически (деформирующие зерна), проникать в обработанную поверхность на глубину, достаточную для снятия стружки (режущие зерна). По сравнению с лезвийной обработкой шлифование характеризуется повышенным сопротивлением резанию, поскольку скользящие зерна создают дополнительное трение, деформирующие зерна – дополнительные упругую и пластическую деформации, а у режущих зубьев углы резания неоптимальные. Кроме того, сила резания на единичном зерне больше, но так как снимаются микростружки, суммарная сила резания невелика. За счет дополнительного трения и деформаций температура в зоне резания значительно выше, чем при лезвийной обработке, поэтому возможны структурные превращения металла в зоне резания (прижоги). Стружка сгорает на воздухе в виде снопа искр, что требует дополнительных мер пожарной и санитарной безопасности.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

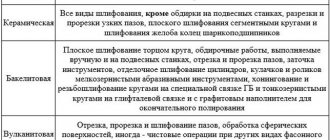

Основные схемы шлифования.

⇐ ПредыдущаяСтр 11 из 26Следующая ⇒

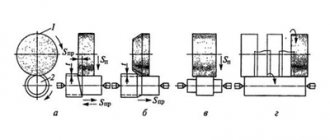

Детали современных машин представляют собой сочетание плоских и круговых цилиндрических, конических наружных и внутренних поверхностей. Другие поверхности встречаются реже. В соответствии с формами деталей машин наиболее распространены схемы шлифования, приведенные на Рис.22.

Для всех технологических способов шлифовальной обработки главным движением резания VK (в м/с) является вращение круга.

При плоском шлифовании возвратно-поступательное перемещение

Рис.22

заготовки является продольной подачей Sпр (в м/мин) Рис 22 (а). Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачей SП (в мм/дв. ход.). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически производится и подача Sв (в мм) на глубину резания, которая осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

При круглом шлифовании Рис.22 (б) продольная подача происходит за счет возвратно-поступательного движения заготовки. Подача Sпр (в мм/об, заг.) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр (в м/мин):

где nзаг – частота вращения заготовки, об/мин; Dзаг – диаметр заготовки в мм.

Подачу Sп [в мм/дв. ход (мм/ход)] на глубину резания для приведённой схемы обработки производят при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании, показаны на Рис.22 (в).

Современные шлифовальные станки обеспечивают все движения, указанные на схемах, и позволяют в необходимых пределах изменять скорости резания и подачи.

Обработку поверхностей при шлифовании производят инструментом, изготовленным из абразивного материала.

Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связке или виду связующего вещества, твердости, структуре или строению круга. В большинстве случаев форма абразивного инструмента представляет собой круг определённой толщины. Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ 2424–75.

Зерна абразивных инструментов представляют собой искусственные или естественные минералы и кристаллы. Из естественных минералов применяют алмаз, кварц, корунд, наждак, кремень, гранат. К искусственным минералам относятся электрокорунд нормальный (Э), электрокорунд белый (ЭБ), монокорунд (М), карбид кремния зеленый (КЗ) и черный (КЧ) и др.

Для шлифования заготовок из твердых сплавов и высокотвердых материалов успешно применяют алмазные круги. Алмазный круг состоит из корпуса и алмазоносного слоя. Корпус изготовляют из алюминия, пластмасс или стали. Толщина алмазоносного слоя у большинства кругов составляет 1,5–3,0 мм.

Шлифование заготовок, в зависимости от обрабатываемой поверхности, производится на круглошлифовальных, внутришлифовальных, плоскошлифовальных и на специализированных станках.

Конструкции круглошлифовальных станков и их компоновка подчиняются основным схемам шлифования. Станки обеспечивают все необходимые для обработки движения и кинематические соотношения.

Круглошлифовальный станок Рис.23 состоит из следующих основных узлов: станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной бабки 4, задней бабки 5 и привода стола 6. Эти станки делят на простые, универсальные и врезные.

Универсальные станки имеют поворотную переднюю и шлифовальную бабки. Каждую бабку можно повернуть на определенный угол вокруг вертикальной оси и закрепить для последующей работы. Простые станки снабжены неповоротными бабками.

Рис. 23

У врезных станков отсутствует продольная подача стола, а шлифование ведется по всей длине заготовки широким абразивным кругом с поперечной подачей.

Шлифовальный круг вращается с помощью клиноременной передачи. После износа круга и уменьшения его диаметра используют другую пару шкивов.

Внутришлифовальные станки имеют компоновку, аналогичную компоновке круглошлифовальных станков, однако у них нет задней бабки. Инструмент расположен на консольном шпинделе шлифовальной бабки, которая установлена на столе, совершающем продольное возвратно-поступательное движение.

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных (глухих), конических и фасонных отверстий. Диаметр шлифовального круга составляет 0,7–0,9 диаметра шлифуемого отверстия. Кругу сообщают высокую частоту вращения в минуту: она тем выше, чем меньше диаметр круга. Производительность шлифования снижается в связи с необходимостью работы с малыми подачами и глубинами резания консольно расположенного круга и частой его правкой.

Общий вид плоскошлифовального станка приведён на Рис.24. Плоскошлифовальный станок с прямоугольным столом состоит из станины 4, стола 3, стойки 2, шлифовальной бабки 1 и привода стола 5.

Плоские поверхности шлифуют периферией круга. Движения подачи осуществляют приводом станка либо вручную. Продольное перемещение стола Sпр обеспечивается чаще всего с помощью гидравлического устройства – поршня, цилиндров и органов управления.

Рис.24

На специализированных шлифовальных станках обрабатывают поверхности заготовок вполне определенного вида.

На резьбошлифовальных станках шлифовальный круг заправляют по форме впадины резьбы, которую, как правило, предварительно нарезают на других станках. Прошлифованная резьба имеет высокую точность и малую шероховатость поверхности. Для увеличения производительности шлифования профиль абразивного инструмента должен обеспечивать одновременную обработку нескольких витков резьбы (многониточный круг).

Некруговые цилиндрические поверхности (кулачки) шлифуют на специализированных станках-полуавтоматах. В большинстве случаев профиль кулачков очерчивается дугами окружностей нескольких радиусов или дугами окружностей и прямыми. Такие поверхности, расположенные на валах, шлифуют по копиру.

Соответствующие специализированные шлифовальные станки используют для обработки шлицевых валов, профилей зубьев у зубчатых колес, сложных фасонных поверхностей у штампов, пресс-форм и других деталей.

Шлифование широко используют в заточных станках для обработки разнообразного режущего инструмента. При заточке на токарноно-шлифовальных станках резцы устанавливают на поворотный столик или подручник, а затем вручную прижимают к шлифовальному кругу обрабатываемой поверхностью. Заточка резцов на универсально-заточных станках в поворотных тисках позволяет получать наиболее точные геометрические параметры режущей части резца.

Применение в производстве ЧПУ заточных станков с программным управлением позволяет параллельно с проектированием детали, изготавливаемой на обрабатывающих центрах ЧПУ, проектировать и изготавливать всю линейку металлорежущего инструмента для изготовления детали на обрабатывающих центрах ЧПУ.

⇐ Предыдущая11Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту: