Spread the love

Приспособления и оснастка являются наиважнейшим компонентом успешной работы на ЧПУ станках.

Оснастка — это общий термин для любого устройства, которое используется для надежной фиксации заготовки во время обработки.

«Приспособления» — это решения для крепления деталей, которые изготавливаются на заказ для конкретной детали или ситуации.

Удержание рабочего места состоит из двух компонентов:

- Собственно зажимное приспособление, такое как фрезерные тиски.

- Метод размещения и закрепления этого зажимного приспособления на вашем станке. Это включает в себя вездесущие Т-образные пазы, модульные крепежные пластины, решения для 4-й оси и многое другое.

Мы рассмотрим различные методы определения местоположения удерживающих устройств, а затем дадим описание выбора для удерживающих устройств.

Но сначала давайте поговорим о том, почему так важны оснастка и приспособления, и как узнать, когда вам нужно сделать специальный крепеж.

Оснастка и приспособления: типы и виды

На западе среди фрезеровщиков есть такая поговорка: «fixtures are where you make your money», что переводиться примерно как: «Крепеж это то, на чем вы зарабатываете деньги». Если вы умеете делать приспособления, которые экономят время, вы получите большую прибыль.

Т-образные пазы

Т-образные пазы — это наиболее распространенный метод позиционирования и удержания вашего рабочего крепления. Они просты, надежны и работают. Чтобы прикрепить что-либо к столу с Т-образным пазом, используйте гайки с Т-образным пазом и подходящие шпильки или другие крепежные детали, подходящие к гайкам.

Гайки для Т-образного паза

Хотя они распространены, у них есть некоторые недостатки по сравнению с другими решениями. Помимо того факта, что Т-образные пазы могут собирать стружку и другой мусор, их самым большим недостатком является то, что вам трудно вернуть ваши тиски или другое приспособление для крепления на стол в точно таком же месте и в той же ориентации. Это может привести к дополнительной работе каждый раз, когда машина должна быть настроена с новой рабочей оснасткой для новой работы. Со временем цена такой неэффективности может быть довольно высокой.

Только представьте, что, если бы вместо устройства смены инструмента и таблицы инструментов вам приходилось набирать каждый инструмент каждый раз, когда он использовался? Разве это не было бы огромным препятствием для повышения производительности вашего рабочего процесса обработки? Что ж, время настройки также может быть большим препятствием для производительности, и Т-образные пазы здесь не помогают.

Есть несколько решений, которые пытались сделать их немного лучше:

Прижимы для заготовок под ЧПУ 3018

Эти прижимы я сделал для моего нового маленького станочка ЧПУ 3018, также они могут подойти и для других профильных столов да и не только. К примеру многие используют «жертвенный стол» поверх профильного, в котором либо созданы резьбовые отверстия, либо вставки в них с резьбой и тд. Но я представил вариант под паз… И все что нужно подобрать для совместимости других профильных столов — это Т-Гайка. У данного же станочка паз профиля аналогичен станочному профилю 40х40. Т-Гайки под этот профиль бывают под разную резьбу, я же выбрал М4. Также для удобства установки прижимов я закрепил гайки с резьбовыми шпильками при помощи эпоксидной смолы. Конечно же существуют и Т-Болты, но я не встречал в таком размере под М4, или плохо искал…

Прижимы двусторонние, как видите их можно использовать для разной высоты заготовки:

И немного слов про сам станочек 3018… Несколько недель назад я собирался построить подобный станок из имеющихся компонентов, но некоторые все же нужно было заказать, а также я посматривал именно на эту модель из расчета купить и доработать. Ведь создание с нуля как правило обходится дороже чем купить готовый (из личного опыта), но получаешь в результате то что хочешь. И как только я собрался уже заказывать запчасти, как вдруг получил письмо от Banggood с предложением о сотрудничестве, и самое интересное, что речь шла как раз про ЧПУ. В результате переговоров мне было предложено выбрать в определенном диапазоне цен станок для моего хобби и мы сошлись на данной модели, за что я им очень признателен. Также не шла речь об хвалебных трелях на тему как прекрасен станок и в таком духе. Мы обстоятельно обговорили этот вопрос понимая что в борьбе за рынок, производители пытаются сделать продукцию наиболее конкурентноспособной в ценовом диапазоне и при этом им приходится использовать максимально недорогие комплектующие. И тем не менее данная модель меня вполне устраивает для моих задач и разве что с некоторыми техническими поправками, которые я внесу немного позже и Вы сможете это увидеть. На текущий момент у меня много в планах штучек по модернизации и аксессуарам к нему… На данном этапе я пока всего-лишь собрал его и сделал первый аксессуар которым и делюсь с Вами.

А если интересен процесс сборки, а также процесс в работе, как говорят «первая стружка» — велкам к просмотру видео, где в конце ролика и сами прижимы продемонстрированы:

Модель и ссылки как всегда здесь: https://www.thingiverse.com/thing:4626219

Тиски и приспособления с ключом

Если ваши Т-образные пазы соответствуют требованиям, вы можете установить ключи на дно тисков или крепежных пластин, которые совпадают с Т-образными пазами. Вы также можете установить ключи в Т-образные пазы, которые совпадают с краем пластины или основания тисков. Это может сэкономить вам довольно много времени на вытаскивание тисков и тому подобное, и это несложно, так что об этом определенно стоит подумать.

Проблема в том, что такие решения помогут с одним измерением (обычно короткий размер стола — это ось Y и она перпендикулярна прорезям), но у нас все еще есть проблема с позиционированием вдоль оси Т-образного паза. .

К счастью, есть лучший способ — это вспомогательные пластины для крепления (также называемые пластинами для крепления).

Монтажные плиты, инструментальные плиты и модульное крепление

Вспомогательные пластины для приспособлений (также называемые пластинами для приспособлений или инструментальными пластинами) — это пластины, которые устанавливаются поверх стола с Т-образными пазами, чтобы обеспечить новый способ позиционирования и закрепления оснастки. Типичная пластина для инструментов выглядит так:

Типичная крепежная пластина

В инструментальных пластинах обычно используется сетка отверстий, которые чередуются между отверстиями для точных установочных штифтов и отверстиями с резьбой для крепежных деталей. Если эта сетка позиционируется точно (или даже если это не так и положения точно известны), у вас есть очень повторяемый способ установки оснастки на пластину. Установочные штифты обеспечивают точное позиционирование с точностью до 0,01. Представьте себе возможность установить тиски, на отдельную крепежную пластину с установочными штифтами и отверстиями для крепежа, повторяемость это операции будет около 0,01. Если все ваши приспособления могут встать на пластину для инструментов, вы действительно можете очень быстро переключить станок на новую конфигурацию оснастки. Экономия времени позволяет очень быстро окупить стоимость такой системы.

Тиски можно установить на одну из этих пластин в течение одной или двух минут. Станок с ЧПУ можно перенастроить за 5 или 10 минут для совершенно другой работы. К тому же навыки, требуемые от операторов станков, а также вероятность ошибок значительно снижаются, если не нужно каждый раз тщательно настраивать приспособления. Есть преимущества и для создания модульного G-кода, потому что он может полагаться на сетку позиционирования.

Если требуется точность более 0,01, часто лучше использовать зондирование вместе с выбранной параметризацией g-кода, чтобы исправить оставшуюся ошибку. Вы можете попытаться более точно настроить параметры вручную, но решение для зондирования может полагаться на то, что все почти верно, чтобы определить последнюю небольшую часть исправления ошибок, которая должна быть применена в самом g-коде. Например, можно очень точно применить вращение к g-коду на основе результатов датчиков (выравнивание объектов по движению оси).

Инструментальные пластины обычно изготавливаются из чугуна или алюминия, хотя есть и стальные. Их можно купить или изготовить с нуля. Чтобы получить полное руководство, обязательно посетите нашу страницу о крепжных пластинах.

Приспособления для установки и закрепления заготовок на фрезерных станках.

Универсальные приспособления (прихваты, угловые плиты, призмы, машинные тиски и др.) предназначены для закрепления заготовок. Их применяют главным образов в единичном и мелкосерийном производствах.

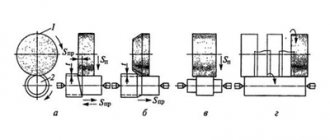

Прихваты используют для закрепления заготовок сложной формы или больших габаритов непосредственно на столе станка. На рис. 1 показаны различные типы прихватов: плиточные (рис. а), вилкообразные (рис. б), корытообразные (рис. в), изогнутые универсальные. Все прихваты имеют овальные отверстия или выемки для перемещения прихвата относительно обрабатываемой заготовки. На рис. 2, а показано закрепление обрабатываемой заготовки на столе станка плиточным прихватом, который одним концом опирается на заготовку, а другим — на подкладку. Головка болта заводится в Т-образный паз. стола через отверстие прихвата. При завертывании ключом гайки прихват прижимается к заготовке, закрепляя ее. В качестве подкладки под прихваты используют ступенчатые подставки (рис. 2, б), различные бруски требуемой высоты или специальные опоры для плиточных прихватов (рис. 2, в).

Рис. 1. Прихваты

Заготовки небольших по высоте размеров могут быть закреплены непосредственно на столе станка прихватами (рис. 20, г и д). В некоторых случаях удобно пользоваться подпружиненным прихватом с достаточно большим диапазоном регулирования по вылету и закреплением заготовки рукояткой. Весьма удобным в работе является регулируемый по высоте изогнутый универсальный прихват (рис. 2, е).

Рис. 2. Закрепление заготовки на столе станка

Разные по высоте заготовки можно закреплять универсальными прижимами. В прижиме, показанном на рис. 3, а, заготовка крепится прихватом Г-образной формы с выемкой, в которую устанавливается сухарь. Заготовка закрепляется болтом и гайкой. Ступенчатый прижим (рис. 3, б) состоит из корпуса, в котором имеются уступы (ступени), расположенные по выемке корпуса на разной высоте. На уступы опирается подкладка, входящая своим шлицем в прорезь прихвата, и прижимается к нему пружиной. Прихват может переворачиваться на 180°. В корпусе прижима имеется сквозное резьбовое отверстие для прижимного болта и для крепления всего прижима к Т-образным пазам станка. Прижим позволяет закреплять заготовки разной высоты в некотором диапазоне.

При чистовом фрезеровании затяжка болтов не должна вызывать деформаций обрабатываемой заготовки.

Угловые плиты применяют для установки и крепления заготовок, имеющих две плоскости, расположенные под углом 90°. На рис. 5, а показана обычная угловая плита Она имеет одно или два ребра жесткости и две полки (равнобокие или неравнобокие, широкие или узкие), расположенные под углом 90°. На рис. 5, б показана поворотная угловая плита, полку которой можно поворачивать вокруг оси после освобождения гайки и устанавливать на требуемый угол по шкале. Такие плиты применяют при обработке наклон-»ных плоскостей.

Рис. 4. Универсальные прижимы

Рис. 5 Угловые плиты

На рис. 5, в показана универсальная угловая плита, допускающая поворот закрепленной заготовки в двух плоскостях: горизонтальной — рукояткой I и вертикальной — поворотом колодки, закрепляемой болтами. Плита представляет собой поворотный стол с тремя Т-образными пазами. Угол поворота стола отсчитывают по шкале.

На рис. 5 показано крепление к угловой плите струбцинками длинной и широкой, но тонкой планки. Для правильной установки угловой плиты на столе ее основание имеет шип, который входит в паз стола.

Прежде чем закреплять заготовку на угловой плите, надо тщательно выверить правильность установки самой плиты на столе станка рейсмасом или индикатором.

Машинные тиски по конструкции подразделяют на простые, поворотные и универсальные. На рис. 7 показаны машинные тиски с ручным зажимом. Они представляют собой упрощенную модификацию пневматических машинных тисков с высокой степенью модификации (80%). Для питания гидропривода машинных гидрофицированных или пневматических тисков используется индивидуальная гидростанция типа ГМТ или пневмогидро-преобразователь типа ПМТ, работающий от заводской пневмосети. Применение специальных съемных губок и подкладок к машинным тискам приводит к значительному сокращению затрат времени на установку заготовок. На рис. 8 приведено несколько примеров конструкций сменных губок для закрепления заготовок (а — с наклонными плоскостями; б — обрабатываемых по наружным плоскостям и торцам; в, г — валов). Подобные губки можно изготовить при необходимости для любых обрабатываемых заготовок.

Рис. 6. Закрепление заготовки на угловой плите

Рис. 7. Машинные тиски с ручным (пневматическим) зажимом

Гидравлические и пневмогидравлические тиски обеспечивают большую силу зажима, чем тиски с пневматическим приводом. На рис. 26 показаны гидравлические поворотные тиски, особенностью которых является одновременное перемещение обеих губок, обеспечивающее самоцентрирование детали. Закрепление заготовок осуществляется под давлением масла 4900 кПа, поступающего из гидравлической системы станка или от отдельного насосного агрегата в полость основания. Под давлением масла поршень перемещается вниз, а рычаги, поворачиваясь вокруг своих осей на винтах, отжимают обе губки на равные расстояния. Для установки и закрепления обрабатываемых заготовок или специальных накладок на верхней и боковых плоскостях губок предусмотрены Т-образные пазы. Предварительная наладка тисков производится винтами. Возможность поворота корпуса относительно основания 9 позволяет обрабатывать заготовки с поворотом вокруг оси в пределах 360° с точностью до 1° по шкале. Механизированный ход подвижных губок в этих тисках составляет 24 мм. При настройке губки разводятся от 0 до 200 мм. Сила зажима при указанном давлении масла достигает 53955 Н.

В последнее время начали применять приспособления с оксидно-бариевыми магнитами для закрепления стальных и чугунных заготовок с плоской опорной поверхностью. Приспособления с оксидно-бариевыми магнитами имеют ряд преимуществ по сравнению с ранее применявшимися магнитными устройствами, а именно: в закрепленных заготовках отсутствует остаточный магнетизм, металлорежущий инструмент не намагничивается, для изготовления таких приспособлений используются недефицитные материалы.

Рис. 8. Сменные губки к машинным тискам

Рис. 9. Гидравлические самоцентрирующиеся поворотные тиски

Рис. 10. Приспособление с оксидно-бариевыми магнитами

Рис. 11. Установка тисков на столе фрезерного станка

Магнитные тиски можно устанавливать с помощью шпонок (сухарей), вставляемых в паз основания тисков. Эти шпонки заводятся в средний паз стола станка. Завинчивание гаек прижимных болтов производится постепенно. Если сильно затянуть одну гайку, а затем все остальные, то это может привести к перекосу тисков. Установка тисков может быть осуществлена непосредственно по фрезерной оправке. Губки тисков устанавливают параллельно оси фрезерной оправки. В этом случае оправку приводят в соприкосновение с неподвижной губкой тисков и затем затягивают гайки прижимных болтов. На рис. 11, б показана установка тисков для случая, когда губки расположены перпендикулярно к оси фрезерной оправки. В губках тисков закрепляют угольник, который свободной полкой прижимают к фрезерной оправке. Во избежание деформации оправки необходимо пользоваться щупом, который вводят между фрезерной оправкой и неподвижной губкой или свободной полкой угольника. При правильной установке щуп можно вытащить при небольшом усилии.

Рис. 12. Выверка заготовки при ее установке в тисках

Выверка заготовок, обрабатываемых в тисках. Одновременно с закреплением обрабатываемой заготовки проверяется правильность ее положения и исправление погрешностей установки. Правильность установки заготовки в тисках по отношению к столу станка проверяется рейсмасом. Для более точной установки заготовки вместо рейсмаса используют индикатор со стойкой.

При использовании различных съемных подкладок к тискам упрощается процесс установки заготовки и в ряде случаев не требуется последующая выверка. Плотное прилегание нижней плоскости заготовки к подкладке достигается постукиванием медным или латунным молотком. Перед закреплением в тисках заготовок с уже обработанными поверхностями надо обязательно снять заусенцы, образовавшиеся во время предшествующего перехода, если они могут помешать правильной установке или закреплению заготовки. На губки тисков cледует надеть накладки из листовой меди, латуни или алюминия для предохранения от вмятин обработанных поверхностей. Кроме того, необходимо всегда перед обработкой сметать стружку со стола, опорных поверхностей заготовки, зажимных приспособлений, тисков, подкладок. Тонкостенные заготовки малой жесткости не следует зажимать с большой силой во избежание их деформаций, а следовательно, и искажения размеров и формы после обработки.

В крупносерийном и массовом производствах находят широкое применение специальные приспособления для установки и закрепления определенной детали. Закрепление заготовок в специальных приспособлениях позволяет не только сократить время на их установку и выверку, но и обеспечивает более высокую точность обработки. Пневматическая система должна быть проверена в действии на утечку воздуха. То же самое должно быть проделано в отношении гидравлических зажимов.

Шаровые замки и другие решения для быстрой смены инструментальных пластин

Сейчас я надеюсь, что вы видите, сколько времени на настройку можно сэкономить, используя инструментальные пластины. Что может быть лучше? Есть как минимум два разных способа еще упростить установку приспособлений и оснастки: быстросменные пластины для инструментов и поддоны.

Благодаря системе Quick Change время, необходимое для работы с установочными штифтами и крепежными деталями, сокращается за счет какого-то интегрированного решения, которое позволяет точно позиционировать и очень быстро фиксировать. Одна из них — система шарового замка:

Система шарового замка

Шаровые замки — это система быстрого извлечение и установки инструментальных пластин. Эта система обеспечивает точное позиционирование и надежное удержание с помощью 4-х шаровых замков. Просто совместите пластину с дополнительной пластиной (которая имеет втулки приемника и установлена на столе), опустите хвостовики шарового фиксатора в отверстие, закрутите болт наверху хвостовика шарового фиксатора, и все готово. Закрутить четыре болта и не возиться с установочными штифтами или дополнительными креплениями действительно быстро и легко. Речь идет о 30-секундном времени смены приспособлений, что действительно очень быстро.

Поддоны

Следующий шаг — поддоны. Это как автоматические инструментальные плиты, в то время как все остальное, было ручным. Типичная машина с поддонами позволяет вам настраивать его, пока машина работает над другим. Смена поддона происходит за счет снятия старого поддона за пределами зоны фрезерования станка и установки нового. Это сводит к минимуму время, в течение которого станок должен находиться в простое, и позволяет выполнять настройку параллельно с обработкой.

Некоторые машины имеют так называемые «пулы поддонов», которые позволяют заранее настроить несколько поддонов и запланировать их запуск. Пул поддонов может позволить машине работать без присмотра в течение довольно долгого времени и может быть полезной частью для полной автоматизации.

Поддоны обычно можно увидеть только на горизонтальных обрабатывающих центрах и некоторых высокопроизводительных вертикальных обрабатывающих центрах. Это полноценная производственная функция, которая довольно дорога, поэтому стоимость должна быть оправдана.

4-я ось, цапфы и инструментальные колонны

Иногда полезно иметь возможность применить к нашему мышлению другое измерение — в данном случае 4-ю Ось. В ЧПУ 4-я ось обычно представляет собой ось вращения. Она выровнена для вращения вдоль оси, параллельной одной из трех других осей станка. На вертикальных станках 4-я ось часто параллельна X или Y и проложена вниз. На горизонтальных 4-я ось также параллельна X или Y, но она стоит вертикально.

С точки зрения рабочего места, 4-я ось может использоваться для введения новых ориентаций для двух целей:

1. Она обеспечивает доступ к большему количеству сторон детали, поэтому обработка может продолжаться без необходимости переворачивать детали вручную.

2. Это позволяет получить доступ к большему количеству частей, которые могут быть расположены вокруг 4-й оси.

Чтобы узнать больше об этих применениях, ознакомьтесь с нашей превосходной серией статей «Основы 4-й оси».

Приспособления и оснастка. Рабочие решения

Разобравшись, как мы собираемся разместить и прикрепить нашу оснастку для крепления к фрезерному станку, давайте посмотрим, какие типы крепления есть впринципе.

Фрезерные тиски

Пара фрезерных тисковOLYMPUS DIGITAL CAMERA

На сегодняшний день, самым популярным решением для фиксации заготовок являются тиски. Существует множество производителей таких тисков, ярким примером является Курт , выпустивший первые тиски в 1950-х годах.

Более подробное описание тисков машиниста можно найти в нашем Полном руководстве по тискам. Там полно нужной информации.

Зажимы, оснастка и приспособления для пластин

Какими бы полезными ни были тиски, у них есть свой недостаток. Им сложно работать с действительно большими пластинами, хотя, как уже упоминалось, вы можете переместить губки в крайнее положение для пластин среднего размера. И они также могут быть неоптимальными для очень мелких деталей. Конечно, вы можете разместить несколько деталей в массиве, но это часто не удобно.

Трудно добиться такой плотной установки мелких деталей с помощью тисков, но приспособление для пластин облегчает эту задачу. Здесь используются зажимы Mitee Bite Pit Bull. Эффект мало чем отличается от крошечных фрезерных тисков, которые идеально подходят для каждой детали.

Когда приходит время обрабатывать большие листы или большое количество мелких деталей, обычно пора снимать тиски со стола и использовать зажимы .

Ступенчатые зажимы

Наиболее распространенный тип зажимов называется ступенчатыми зажимами, потому что на них выточены маленькие ступеньки. Они обычно используются с Т-образными пазами, хотя вы также можете крепить их болтами в инструментальной пластине. Вот несколько типичных ступенчатых зажимов:

Прижимная пластина ступенчатого зажима, конец зажима, поддерживающий ступенчатый блок, и болт проходят через гайку с Т-образным пазом

Набор ступенчатых зажимов

На фото показан типичный набор ступенчатых зажимов. Может быть удобно запастись дополнительным набором, чтобы у вас было больше зажимных деталей для работы. Устанавливая ступенчатые блоки друг на друга и используя более длинные болты, вы можете зажимать довольно высокие заготовки. При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Может быть полезно наклонить зажим на детали, подняв его на шаг или два от уровня. Еще можете поместить прокладку из мягкого материала между зажимом и заготовкой, чтобы заготовка не повредилась.

Зажимные блоки

Ступенчатые зажимы захватывают верхнюю часть заготовки, что иногда неудобно, поскольку вам может потребоваться обработать захваченную область. Зажимы с носком захватывают боковую часть заготовки, обеспечивая полный доступ к верхней части заготовки. Доступно множество различных типов:

Этот зажим с носком перемещает зажим вниз по пандусу, когда он затягивается, чтобы прижать к заготовке

Эти зажимы Mitee Bite Edge имеют эксцентричную головку болта, которая прижимает шестигранник к заготовке, когда вы ее затягиваете.

Двусторонняя лента, клей, воск и сплавы с низкой температурой плавления

Некоторые заготовки очень трудно удерживать, потому что они тонкие или из-за их формы. Как правило, их просто невозможно зажать. Решения для таких ситуаций — это двусторонняя лента, клей, воск и сплавы с низкой температурой плавления.

Клей должен быть чем-то, что высвобождается при необходимости. Например, Super Glue выделяется при определенной температуре, как и LocTite. Пары от него токсичны, поэтому старайтесь отводить их с помощью хорошей вентиляции. Двусторонний скотч отлично подойдет, особенно для очень тонких материалов.

Воск и сплавы с низкой температурой плавления (обычно сплавы висмута). Их можно использовать для нарашивания заготовки и создания зоны захвата. Когда обработка закончена, воск или сплав можно расплавить и сохранить для повторного использования.

Вакуумные приспособления

Нужно приложить равномерное давление, чтобы удерживать деталь? Он может создать значительную удерживающую силу при наличии достаточной площади поверхности. И она не зависит от формы или от того, насколько тонкий материал. У нас есть хорошая статья о том, как создать свои собственные вакуумные приспособления.

Возможно, самым большим недостатком вакуумных приспособлений является то, что его сила прижима ограничена площадью поверхности. Из-за этого небольшие детали могут относительно легко отрываться. Когда силы резания превышают силу прижима, которую может дать вакуумный стол, деталь выскакивает и портится. Это обычная проблема для пользователей вакуумных столов. Особенно актуально для небольших деталей, не имеющих большой площади поверхности.

Патроны и цанги: для круглых деталей

Обычно круглые детали обрабатываются на токарных станках, хотя во многих случаях может потребоваться и фрезерование. Если у вас есть токарно-фрезерный станок, возможно, нет необходимости ставить его на фрезерный станок. Но если вам просто нужно поработать на фрезере с некоторыми круглыми деталями, вы можете использовать тот же крепеж что и для токарных станков . Просто прикрутите их болтами или прижмите к столу мельницы. Например, используйте трехкулачковый патрон или набор цанговых патронов.

Токарные патроны особенно распространены на 4-х осях, потому что мы часто начинаем с круглой заготовки.

Время от времени мы ставим на стол круглые детали, потому что это намного быстрее. Рассмотрим эту установку для обработки круглых деталей:

4-осевая установка

Я никогда бы не подумал, но многие специалисты говорит, что эта 4-осевая установка очень эффективна. Она была способна обрабатывать алюминиевые прутки до нужной длины, обеспечивать квадратные грани, а также просверливать и нарезать отверстия быстрее, чем токарный станок.

Расширительные оправки, оправки и шпильки

Мы можем использовать расширительные оправки, оправки или шпильки. Суть в том, чтобы поместить расширяющийся цилиндр в отверстие на нижней стороне заготовки. Это позволит зафиксировать заготовку на месте. Так, вы можете получить доступ к заготовке со всех сторон, кроме нижней части. При этом, вы не столкнетесь с обрабатываемой опорой (нужно помнить, где находятся оправки, чтобы у вас не было одной в середине кармана!).

Вот приспособление, использующее расширяющиеся шпильки :

Поворот болта раздвигает шпильку, чтобы можно было зажать заготовку

Существует множество подобных приспособлений, подходящих для ваших нужд. Они особенно распространены для токарных станков, но, как мы уже упоминали, вы можете использовать токарный инструмент в работе, если найдете способ закрепить его на столе.

Вакуумные устройства фиксации деталей на станках ЧПУ

При производстве корпусной мебели и фасадов МДФ на станках ЧПУ наибольшее распространение получил способ блокировки деталей на рабочем столе – при помощи вакуума. Целесообразность использования вакуумных устройств фиксации объясняется быстротой подготовки рабочего стола, размещения и смены деталей на нем, простотой, точностью и надежностью позиционирования заготовок и возможностью обрабатывать детали с торцевых сторон.

Матричный (решетчатый) вакуумный стол

Устанавливается на фрезерно-гравировальных станках и обрабатывающих центрах ЧПУ с конструкцией портального типа. Служит для фиксации широкоформатных плоских панелей (ДСП, МДФ, фанеры, пластика) с помощью энергии вакуума. Подходит для несквозной обработки верхней плоскости деталей фрезеровальным и сверлильным инструментом. Подробнее о конструкции и особенностях матричного стола можно прочитать в статье «Рабочие столы станков ЧПУ для изготовления фасадов МДФ».

Достоинства. Надежная и ровная фиксация по всей площади детали. Быстрая смена заготовок. Возможность монтажа дополнительных удерживающих устройств.

Недостатки. Недопустимость сквозных обработок. Сравнительно длительное время подготовки рабочей зоны.

Вакуумный стол с «жертвенной» подложкой

Это тот же самый матричный вакуумный стол, только между деталью и рабочим столом помещается подложка из материала, обладающего достаточной жесткостью и хорошей воздухопроводностью (вакуумпроводностью). В качестве «жертвенной» подложки, как правило, используются наиболее доступные в мебельном производстве черновые материалы: шлифованное ДСП, МДФ, ХДФ.

Принцип действия «жертвенного» стола тот же, что и у вакуумного стола, с той лишь разницей, что здесь намного больше потери вакуума, и требуется более высокая производительность вакуумного насоса.

Главное достижение «жертвенной» подложки – возможность выполнения сквозной обработки деталей без опасности повредить основной стол.

Достоинства. Ровная поверхность, походящая для тонких листовых материалов. Быстрая подготовка путем подключения-отключения зон подвода вакуума. Позволяет осуществлять сквозную обработку, в том числе по технологии Nesting.

Недостатки. Требуется периодическое выравнивание поверхности подложки. Относительно слабая сила прижима заготовок из-за больших потерь вакуума.

Вакуумные присоски

Вакуумные присоски – основной способ крепления деталей на станках ЧПУ для производства мебели и фасадов МДФ оборудованных консольными рабочими столами. Однако, и матричные рабочие столы, и гладкие алюминиевые столы станков ЧПУ, также могут свободно оборудоваться подобными устройствами фиксации деталей.

Основание конструкции блока вакуумной присоски изготовлено из армированного полимерного материала и выполняет функцию жесткой опоры. Верхняя часть блока имеет отверстие подвода вакуума и своеобразно профилированную поверхности, на которую монтируется резиновая чашка-пластина присоски или укладывается уплотнительный шнур. Отверстие в верхней части блока присоски может быть оснащено клапанным механизмом, который активирует вакуум при укладке заготовки.

Типовые блоки вакуумных присосок для деревообрабатывающего оборудования выпускаются высотой 29 и 48 мм для 3-х и 4-х осевых станков ЧПУ и 74 мм для 5-осевых станков ЧПУ, а также размером прямоугольной резиновой чашки 140 х 115, 125 х 75, 120 х 50 и 130 х 30 мм. Для удобства позиционирования деталей со сложной геометрической формой, конструкция блока может вращаться вокруг вертикальной оси на 360°.

Подключение блока присоски к вакуумной системе станка ЧПУ происходит или через консоль рабочего стола, или через шланги и фитинговые переходники.

Достоинства. Легкость и гибкость подготовки рабочего стола, в том числе с помощью программных средств. Быстрая фиксация и смена заготовок. Возможность обрабатывать детали со сложной геометрией контура с любой стороны. Безопасность для хрупких и деликатных деталей.

Недостатки. Высокая стоимость. Слабая сила прижима мелких деталей и пористых материалов. Для блокировки разноразмерных заготовок требуется дополнительный запас присосов различной ширины.

Быстросъемные вакуумные столы

Имеют схожую конструкцию с матричными (решетчатыми) рабочими столами, но отличаются меньшим размером и возможностью отдельного подключения к устройствам генерации вакуума. Используются для раскроя и фрезеровки листовых и плитных материалов на тех станках ЧПУ, где оборудование рабочего стола не позволяет произвести требуемые типы обработок, используя имеющуюся оснастку (например, станки ЧПУ с консольными или гладкими рабочими столами).

Для консольных станков быстросъемные вакуумные столы поставляются в качестве дополнительной опции. Они жестко крепятся на каретках или блоках присосок и имеют независимое подключение к вакуумной системе станка ЧПУ.

Для других типов станков ЧПУ имеется возможность крепления в Т-образный паз или любым другим способом. Вследствие малых габаритов быстросъемного вакуумного стола, в качестве источника вакуума здесь могут использоваться генераторы вакуума, работающие от сжатого воздуха по принципу Вентури.

Достоинства. По своим характеристикам быстросъемные вакуумные столы ничем не отличаются от стационарных матричных образцов. Кроме того, чтобы увеличить рабочую площадь, возможно одновременное подключение нескольких столов.

Недостатки. Высокая стоимость.

Вертикальные зажимы

Работающие от энергии вакуума вертикальные зажимные устройства, используются для блокировки небольших, узких деталей, которые сложно или невозможно хорошо зафиксировать при помощи одних присосок. Как правило, подобными устройствами оснащаются консольные станки ЧПУ, однако некоторые производители предлагают образцы вакуумных зажимов, модифицированные для матричных рабочих столов.

Достоинства. Быстрая смена зажимных блоков. Возможность блокировки прямых и криволинейных узких деталей большой толщины.

Недостатки. Сложное позиционирование заготовки. Высокая вероятность столкновения с инструментом.

Контршаблоны

Контршаблон – это вспомогательное блокирующее устройство, которое позиционируется на рабочем столе станка ЧПУ при помощи других способов фиксации. Используется при выполнении обработки деталей с особой геометрической формой, которые невозможно заблокировать при помощи стандартных удерживающих устройств.

Контршаблон изготавливается из любого доступного материала, безопасного для инструмента. На нем должен быть рельеф, повторяющий профиль заготовки, паз для уплотнительного шнура и отверстия с фитингами для вставки трубок подачи вакуума.

Достоинства. Позволяет безопасно обрабатывать детали уникальной формы.

Недостатки. Долгое время и сложность изготовления контршаблона. Узкоспециализированное применение.