Назначение

Преимущественно фрезерные станки предназначены для обработки металлов. Из заготовок способом механической обработки вырезаются различные детали самого разного профиля и размеров, в том числе сложные, с прямыми и криволинейными контурами.

Кроме механической обработки, различные детали из металла изготавливают и другими способами: литье в формы, штамповка на прессах, вырубка, резка, ковка. Но эти способы не всегда технологически возможны или оправданы. Например, штамповкой, газовой или лазерной резкой нельзя создать объемную деталь, или деталь высокой точности.

Иногда для сплава недопустима термическая обработка (сильный нагрев), так как при этом изменяются свойства металлов. Тогда единственным способом изготовления деталей остается механическая обработка – фрезерование.

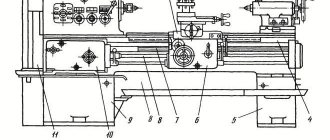

Кроме фрезеровки, есть другой вид механической обработки металлов – токарная обработка. Процесс схож с фрезерованием, но при этом резцами вырезаются круглые детали. Как отдельная разновидность, есть совмещенные токарно-фрезерные станки, на которых выполняется как обработка по диаметрам, так и по прямым линиям – пазы, углубления, каналы, шлицы и т.д.

Токарно-фрезерный станок:

Что можно делать на фрезерном станке?

Фрезерный станок по дереву может стать отличным помощником в домашней мастерской. На нем можно выполнить массу различных действий:

- ✓изготовить филенки для дверей и кухонных фасадов;

- ✓выполнить шиповые соединения в деревянных дверных или оконных блоках;

- ✓нарезать мини-шипы на ребрах деталей;

- ✓изготовить ножки различной формы для столов, пуфов и пр.;

- ✓произвести высокоточное сверление отверстий;

- ✓нанести на деревянную плоскость узор различной сложности;

- ✓обработать кромки изделий с целью их закругления;

- ✓скопировать изделия по имеющемуся шаблону;

- ✓произвести шлифовку торцов и довести изделия до необходимой формы.

Исходя из вышеописанных возможностей, можно сделать вывод, что для дома фрезерный станок крайне нужная вещь, так как он с легкостью может заменить целый «парк» станков столярной мастерской.

Устройство

Простейшая схема традиционной (классической) компоновки двух основных типов фрезерных станков:

А) горизонтально-фрезерный станок, с горизонтальным расположением шпинделя, который вращает фрезу.

Нумерация основных узлов:

- Стойка (основная несущая часть станины).

- Щиток (люк) доступа к коробке скоростей.

- Хобот, верхняя часть несущей станины.

- Тиски зажима заготовки.

- Бабка фиксации вала горизонтального шпинделя.

- Салазки рабочего стола для перемещения тисков с заготовкой.

- Консоль.

- Расположенные внутри консоли червячные или винтовые механизмы перемещения стола с заготовкой вперед/назад, влево/вправо и вверх/вниз.

Б) Вертикально фрезерный станок. Шпиндель расположен вертикально, как у сверлильного станка.

Нумерация основных узлов:

- Стойка (основная несущая часть станины).

- Щиток (люк) доступа к коробке скоростей.

- Хобот, верхняя часть несущей станины.

- Шпиндель, на котором крепится фреза.

- Тиски зажима заготовки.

- Салазки рабочего стола для перемещения тисков с заготовкой.

- Консоль.

- Расположенные внутри консоли червячные или винтовые механизмы перемещения стола с заготовкой вперед/назад, влево/вправо и вверх/вниз.

Электродвигатель расположен сзади станка или внутри стойки, от модели. От двигателя через шкивы клиноременной передачи вращение передается на коробку скоростей. На разных станках может быть от 6 до 19 и более скоростей. Для обработки разных сплавов и операций подбирается оптимальная скорость вращения шпинделя.

Станки с горизонтальным шпинделем лучше подходят для продольной выборки пазов, ниш, шлицев.

Вертикальные фрезеры лучше справляются с выборкой по стенкам высоких заготовок, внутри заготовок, обработкой глубоких внутренних полостей.

О разбросе возможностей говорит мощность электродвигателей на разных станках – от 0,75 кВт до 14 кВт и более на спецстанках.

Принцип работы

Способ обработки на таких станках прост – фреза снимает с заготовки «все ненужное», создавая деталь с размерами, точно соответствующими чертежу. Для этого требуется выполнить несколько условий:

- Сплав фрезы должен быть значительно прочнее металла или сплава заготовки.

- Должен быть правильно подобран профиль (форма) фрезы, количество зубьев.

- Переключением скоростей вращения шпинделя подбирается оптимальная скорость обработки.

- Заготовка должна абсолютно точно располагаться и перемещаться относительно фрезы. При этом крепление заготовки должно быть достаточно прочным.

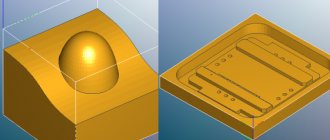

Процесс фрезерной обработки:

Любое отклонение приведет к выборке в ненужном месте, и заготовка попадает в брак.

Поэтому большое значение имеют параметры рабочего стола. Шпиндель и механизмы подачи заготовки к фрезе не должны иметь люфтов. Салазки должны перемещаться без малейших отклонений. От того, насколько точно работают эти узлы, зависит класс точности станка. В металлообработке есть 5 классов точности для станков:

- Н – нормальная точность.

- П – повышенная.

- В – высокоточные станки.

- А – повышенная высокая точность.

- С – мастер-станки, самые высокоточные.

Фрезерные станки классов В, А, С используют в цехах с постоянной температурой и влажностью, так как большой температурный ход приводит к сужению и расширению металлических частей станка на минимальные величины, но это уже недопустимо для сверх высокоточных станков, допуски на которых составляют сотые доли мм.

Точность обработки на станках старого типа зависела не только от станка, но и от квалификации фрезеровщика. Далее стали появляться вспомогательные механизмы и приспособления, станки с полуавтоматической и автоматической подачей, с ЧПУ (числовое программное управление).

Современные станки, работающие по компьютерным программам, имеют другой принцип работы. Заготовка может крепиться неподвижно, а её обработку проводит подвижная в трех координатах фреза. Такие станки работают с минимальным участием человека (загрузка ПО, расположение заготовки, включение и контроль) и могут сделать деталь любой сложности с высокой точностью. Это вывело технологии фрезерной металлообработки на новый уровень.

Параметры, на которые следует обращать внимание при выборе фрезерного станка

1. Размер обрабатываемых заготовок: деталь должна полностью укладываться на рабочий стол. Поэтому советуем обращать внимание не только на ширину и длину детали, но и на ее высоту, чтобы она не задевала шпиндель. 2. Мощность электродвигателя: параметр, который нужно обязательно учитывать при выборе агрегата. Если вы собираетесь работать на станке регулярно, к примеру, по нескольку часов в день, то лучше приобретать более мощное устройство. Конечно, в этом случае цена на фрезерный станок будет выше, чем на аналог с более слабым двигателем, но зато вы гарантированно сможете выполнять запланированный объем работ. 3. Установка и подключение станка: при покупке станка для использования в домашней мастерской обязательно нужно обращать внимание на напряжение, при котором может работать агрегат. Если у вас дома есть возможность подключения к трехфазной сети с напряжением 380 В, то лучше брать станок именно под такие условия, в противном случае вам подойдут только станки, работающие от 220 В. Также обращайте внимание на габаритные размеры станка. Конечно, если вы покупаете оборудования для просторной мастерской, то этот нюанс не так уж и важен, но многие мастера пытаются поместить станок даже в квартиру и тогда вопрос с размерами станка выходит на первое место. 4. Максимальный диаметр сверления: данный параметр указывается в технических характеристиках станка и говорит о максимальном диаметре сверления в стальной детали. Для дерева и пластмассы этот показатель будет, как минимум, в два раза больше. 5. Вес: чем тяжелее станок, тем выше будет его жесткость, а этот параметр, в свою очередь, будет гарантировать отсутствие вибраций и, соответственно, улучшенное качество обработки деталей. Профессиональный фрезерный станок весит от 300 кг. Такие агрегаты зачастую используют лишь на производстве. Цена на фрезерный станок по дереву профессионального уровня, как вы понимаете, тоже не из дешевых, поэтому для домашних целей приобретать данное устройство не имеет смысла. Для редкого домашнего использования достаточно взять простую настольную модель весом около 50 кг.

Виды и классификация

Первые примитивные фрезеры появились ещё в 17 веке. Прообразы современных станков – в 19 веке. К нашему времени создано и используются десятки разновидностей таких станков.

Горизонтально-фрезерные

Горизонтальное расположение шпинделя. Станки используются для неглубокой выборки длинных деталей, описан выше.

Вертикально-фрезерные

Вертикальное расположение шпинделя. Станки лучше подходят для глубокой выборки внутри заготовок, обработки стенок детали, также описан выше.

Универсальные

Это станки с фрезой, которая передвигается на суппорте, что делает его универсальным для обработки разных деталей. Могут обрабатывать горизонтальные, вертикальные и наклонные плоскости заготовок. Работают с токарными и сверлильными фрезами. Современные станки такого типа имеют ЧПУ и работают с минимальным участием станочника.

Универсальный фрезер:

Сверлильно-фрезерные

Станки такого типа по конструкции схожи с вертикальным сверлильным станком. Есть настольные модели малой мощности, и промышленные, для обработки крупных деталей.

Главное их отличие от обычного сверлильного станка:

- более мощный двигатель;

- наличие рабочего стола, как у фрезерных станков, винтовая подача в трех плоскостях на салазках, тиски для крепления заготовки на салазках рабочего стола;

- мощный патрон для крепления различных фрез и резцов.

Может использоваться как обычный сверлильный станок, если вместо фрез ставить в патрон сверло нужного диаметра.

Широкоуниверсальные

По сравнению с просто универсальными фрезерами имеют расширенные возможности. Оснащены двумя шпинделями, горизонтальным и вертикальным. Рабочий стол перемещается не только влево/вправо, назад/вперед и вверх/вниз, как у всех фрезеров, но может наклоняться под нужным углом.

Такие станки могут выполнять широкий спектр разных операций – фрезерование в разных плоскостях, сверление, нарезка резьб и т.д., что и делает их широкоуниверсальными. Современные промышленные модели могут быть оснащены ЧПУ.

Бесконсольные

На консольных станках рабочий стол располагается на консоли и значительно поднят относительно пола цеха. Это затрудняет или делает невозможной обработку крупногабаритных заготовок. Они либо просто не умещаются в рабочем пространстве под фрезой, либо весят слишком много. Для обработки таких заготовок используют бесконсольные станки.

Рабочий стол у них расположен значительно ниже, сразу на основании станка и выдерживает большой вес.

Индустриальные станки такого типа могут обрабатывать заготовки весом в несколько тонн.

Продольно-фрезерные

Это мощные индустриальные станки, созданные для обработки длинных деталей. Например, станок МС64ОГМФ4-16 К способен обрабатывать заготовки длиной до 17 метров. При этом значительной высоты заготовки (до 3,5 м) и ширины (до 5 м). Однако именно значительная длина рабочего стола и дает название таким станкам – продольные.

Масса заготовки может быть свыше 200 тонн, перемещать ее относительно фрезы с высокой точностью затруднительно. Поэтому станки конструктивно выполнены как неподвижный рабочий стол и фрезерные головки, которые перемещаются относительно заготовки.

При этом станок делает не только продольные выборки, но и любые другие согласно чертежам будущей детали. На видео – демонстрация такого станка:

Копировальные

Существует множество разновидностей фрезерных станков, которые работают по принципу механического копирования, то есть по шаблонам. Копировать заготовки, то есть делать множество деталей одного размера могут и станки с ЧПУ. Но речь идет именно о механическом, а не цифровом копировании.

В металлообработке такой принцип практически не применяется, так как металл – жесткий материал и шаблоном определить четкое движение фрезы или заготовки проблематично.

Копировальные станки используются в основном в деревообработке. Как пример, на видео демонстрация копировально-фрезерного станка марки WoodTec:

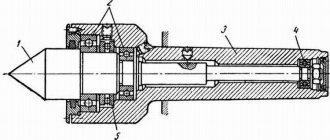

Шпоночные

Это специализированные станки, предназначенные для выборки шпоночных пазов в валах.

Есть, как простейшие небольшие модели, так и мощные промышленные станки с двумя шпинделями для одновременной выборки двух пазов на концах вала, гидравлической подачей заготовки.

При работе практически не используется мерный инструмент, так как ширина паза задается диаметром фрезы. Хотя есть станки с эксцентричным вращением фрезы, когда она выбирает паз шире своего диаметра, но ширина паза известна заранее.

Контролируется только длина и глубина шпоночного паза. Шпоночные пазы и шпонки под них бывают разных размеров и формы. Как пример – классическое соединение с закрытым (глухим) пазом, не выходящим на торец вала и пазом на шестерне:

Шпоночные пазы выбираются и другими способами на разных станках. Речь именно о специализированных, созданных именно для таких операций на больших поточных производствах.

Настольные

Настольные фрезерные станки работают по такому же принципу, что и все остальные. Разница в небольших габаритах и весе.

Это могут быть горизонтальные, вертикальные или сверлильно-фрезерные станки. Мощность двигателя, от 0,75 кВт до 1,5 кВт. Как пример, НГФ 110 (настольный горизонтальный фрезер).

Модели станков НГФ 110 Ш3, НГФ 110 Ш4 можно было встретить во многих школах. Их использовали для трудового обучения. Буква Ш в маркировке станка означает «школьный».

Станок имеет 6 режимов скорости вращения шпинделя, двигатель мощностью 0,75 кВт.

Несмотря на небольшие габариты, мощность и учебную направленность НГФ 110 – вполне работоспособный станок, хорошо справляется с обработкой небольших деталей. Класс точности – Н (нормальный).

К настольным относятся также современные небольшие фрезерно — токарные станки. Пример такого станка на фото:

Станок имеет двигатель 300 Вт и предназначен для изготовления из мягких материалов мелких изделий сложного профиля.

ЧПУ

Для программирования первых станков с ЧПУ использовались перфокарты и перфоленты.

Первые отечественные фрезерные станки 6Н13 с ЧПУ появились в середине 60-ых годов. Управляла станками система «Контур-ЗП». С появлением современных компьютеров возможности таких станков стали на порядок выше.

Сегодня работают полностью роботизированные комплексы, которые по заданной программе без участия станочника могут создать любую деталь самой сложной формы с высокой точностью. Управляются они с помощью следующей цепочки:

- Микроконтроллер или микропроцессор.

- Контроллер с возможностью программирования (логикой).

- Управляющий компьютер.

В программу управляющего компьютера закладываются все данные о параметрах нужной детали, дальше станок все делает сам. Действия оператора сводятся к следующему:

- Загрузка данных в компьютер станка.

- Правильное расположение заготовки.

- Контроль за процессом.

На полностью роботизированных линиях заготовка перемещается без участия оператора, по конвейеру и манипуляторами, а программа может быть заложена удаленно, по промышленной сети.

Различают 3, 4, 5 и 6 осевые фрезерные станки с ЧПУ, 6 осевые – наиболее сложные и дорогие, встречаются реже. От количества осей перемещения фрезы зависит, насколько сложную деталь можно обработать за один раз, без смены положения заготовки или использования другого станка.

Другая модельная линейка – средние и небольшие станки с ЧПУ, в том числе настольные. Их можно разместить в небольшой столярной, домашней мастерской.

Как пример, средний фрезерный станок с ЧПУ для изготовления балясин из дерева на видео: