Главная Блог Станочная оснастка: разновидности и особенности

Под станочной оснасткой понимают приспособления, предназначенные для расширения функционала станков при решении различных производственных задач. Как правило, они не входят в стандартную комплектацию оборудования. Это могут быть всевозможные втулки, держатели резцов, патроны для закрепления деталей, сверла и другие принадлежности.

Определение и виды токарной обработки

Во время токарной обработки происходит воздействие режущего инструмента на деталь. При этом в станке выполняется два вида движения — вращательное (для заготовки) и поступательное (для резца). Таким образом удаляется излишек материала, обрабатываемому компоненту передается нужная форма.

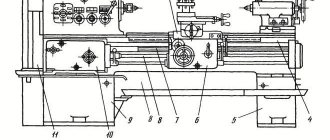

Для выполнения вышеперечисленных операций в конструкции станка есть обязательные элементы – передняя и задняя бабки, суппорт и резцедержатель. С их помощью происходит позиционирование инструмента относительно детали, задаются параметры тех или иных видов обработки.

В зависимости от желаемого результата выделяют следующие типы токарной обработки:

- обтачивание. Разделяется на наружное и внутреннее. С помощью резца происходит удаление материала на поверхности детали;

- расточка. Суть этой функции заключается в увеличении диаметра или изменении конфигурации отверстия. Используются специальные типы резцов;

- точение конусов. Операция схожа с процедурой обточки, разница заключается в расположении режущего инструмента. Его устанавливают под определенным углом относительно поверхности;

- формирование резьбы. Для этого необходима особая конструкция фартука суппорта;

- точение канавок и отрезание. Применяются специальные типы резцов;

- подрезание торцов.

Это наиболее распространенные типы токарных работ. Они могут выполняться на одном станке, если это предусмотрено его конструкцией. Но для достижения оптимального результата необходимо знать технические характеристики оборудования. Они влияют на качество и точность выполнения работ.

Если предполагается сложная обработка деталей — рекомендуется использовать резцедержатель револьверного типа. На нем могут располагаться несколько типов обрабатывающих инструментов, смена происходит за счет вращения рабочей головки.

Специфика оснастки для фрезерных станков с ЧПУ

Современные фрезеры (в том числе, фрезерное оборудование ) имеет специфику, которая во многом обуславливает номенклатуру применяемой упрощенной оснастки. В частности:

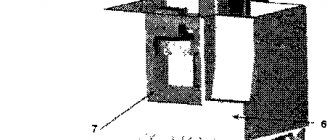

- Конструкция и локализаций шпинделей фрезерного оборудования позволяет забыть про необходимость съема и переустановки изделия по трем плоскостям. Используя несколько шпинделей или один с поворотной головкой, современный станок экономит пространство производственных помещений и время на изготовление изделия. Все это положительно сказывается на эффективности производства в целом;

- Вращающиеся токарные патроны оптимизируют доступ фрезы к заготовке и повышают охват обрабатываемой поверхности. Это дает ряд преимуществ на ниве выполнения трехмерной обработке и декоративного фрезерования вне зависимости от материала обрабатываемой заготовки;

- Высокую точность изготовлению конечного изделия и его соответствие размерам образца до микрометра обеспечивают модули линейного перемещения.

Все перечисленные особенности конструкции позволяют существенно оптимизировать процесс фрезеровки на ЧПУ станке. Это особенно эффективно проявляется при серийном производстве продукции в различных масштабах.

Факторы, влияющие на качество операций

При выборе конкретного типа токарного оборудования необходимо детально изучить его функциональные возможности. Они определяют не только перечень выполняемых операций, но и точность.

Определяющим параметром являются характеристики заготовки – габариты и масса. В зависимости от этого она может быть зафиксирована в центрах или над станиной. На следующем этапе анализа необходимо узнать максимальную длину точения. При обработке внутренних поверхностей деталей определяется максимально допустимая глубина. Она зависит от конфигурации резца, а также параметров механизма подач.

Помимо этого, на качество токарной обработки влияют следующие факторы:

- частота вращения шпиндельной головки;

- число скоростей;

- характеристики суппорта – значение продольных и поперечных подач, максимальные и минимальные параметры смещения;

- тип устанавливаемых резцов и их посадочные размеры;

- номинальная мощность электродвигателя главного привода.

Все эти параметры необходимо учитывать во время составления технологической схемы производственного процесса. Кроме этого на качество обработки влияет степень автоматизации оборудования. Для достижения оптимальных результатов рекомендуется использовать станки с числовым программным управлением.

Дополнительно необходимо учитывать характер формируемой стружки. Она может быть слитая, элементарная, с надломом или ступенчатая. Это повлияет на способ ее удаления, а также необходимую степень обработки охлаждающей жидкостью.

Оснастка станка для токарной обработки

Помимо основных компонентов оборудования в некоторых случаях для выполнения токарных работ понадобится специальная оснастка. Она может входить в стандартную комплектацию станка, либо устанавливаться в качестве опции. При этом токарная обработка может выполняться в нестандартных режимах.

Одним из определяющих компонентов являются механизмы фиксации деталей. Традиционно заготовка может крепиться между передней приводной бабкой и задней. При этом учитывается конфигурация фиксирующего патрона, а также параметры пиноли задней бабки.

Для повышения функциональности оборудования могут использоваться следующие дополнительные компоненты токарного станка:

- хомутики. Предназначены для передачи крутящего момента при закреплении деталей в центрах;

- поджим. Устанавливается на резцедержатель и необходим для увеличения точности позиционирования инструмента;

- люнет. Применяется для токарных работ с габаритными заготовками. Это устройство служит дополнительным фиксирующим элементом.

Кроме этих приспособлений могут применяться различные другие. Все зависит от требований к качеству выполнения операций, а также параметров технологической схемы обработки.

В качестве примера можно посмотреть видеоматериал, в котором показана высокотехнологичная токарная обработка детали:

Вспомогательный инструмент и оснастка для фрезерных станков

Ввиду сложных конфигураций заготовок, что обрабатываются путем фрезерования на ЧПУ оборудовании, номенклатура применяемой оснастки для таких станков ощутимо больше, чем для токарных.

Из универсального оснащения можно выделить кулачковые патроны, тисы и другие приспособления. Магнитные плиты и вакуумные столы обеспечивают эффективное крепление заготовки. Поворотные столы, которыми могут оснащаться отдельные модели такой техники, позволяют обрабатывать деталь с нескольких сторон.

Заказывая тот или иной фрезерно-гравировальный станок из серии «Дедал» от компании Миртелс, Вы можете также уточнить у наших менеджеров необходимый перечень инструментов и оснастки для изготовления интересующей Вас продукции.

УНИВЕРСАЛЬНАЯ БЕЗНАЛАДОЧНАЯ ОСНАСТКА

(ТГ

есмогря на огромное многообразие применяемой в машиностроении

J L

специальной станочной оснастки, существует достаточно большая номенклатура универсальной оснастки, применение которой позволяет при небольших затратах существенно экономить вспомогательное время и повышать производительность труда. Часть такой оснастки поставляется вместе с оборудованием, другая часть — в свободную продажу специализированными фирмами. Рассмотрим некоторые виды такой универсальной (безналадочной) оснастки.

Назначение и особенности

Станочная оснастка открывает новые технологические возможности, позволяющие выполнять операции, несвойственные для некоторых производственных машин. К примеру, небольшое переоснащение фрезерного станка может превратить его в строгальный или долбежный. Таким образом, использование подобных приспособлений значительно расширяет номенклатуру изготавливаемой продукции без необходимости приобретения дополнительного дорогостоящего оборудования.

Универсальность станочной оснастки обеспечивается за счет применения типовых креплений, подходящих к различным машинам, и унификации присоединительной арматуры. Существуют также узкоспециализированные изделия, предназначенные для решения конкретных производственных задач. Приспособления данного типа часто выпускаются теми же заводами и фабриками, которые занимаются производством станков.

Оснастка для токарных станков

На токарных станках обрабатываемые детали типа валов устанавливают в центрах по центровым отверстиям. Один центр расположен в шпинделе передней бабки, а второй — в пиноли задней бабки токарного станка. Патрон устанавливают и закрепляют на конце шпинделя передней бабки станка.

Центры подразделяют на следующие тины:

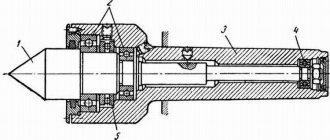

- 1) неподвижные нормальные и специальные (рис. 4.1);

- 2) вращающиеся нормальные и специальные (рис. 4.2, 4.3);

- 3) рифленые специальные (рис. 4.1, д

); - 4) срезанные (рис.4.1, в).

Конусная поверхность центра предназначена для установки детали и имеет угол при вершине 60, 90, 120°; хвос товик цен тра изготовляют с конусом Морзе определенного номера (№ 0, 1,2, 3, 4, 5, 6).

Невращаюшиеся центры станков от трения сильно нагреваются и изнашиваются; применяются при черновой обработке при малых частотах вращения. Для уменьшения износа и увеличения срока их службы используются вращающиеся задние центры, менее точные, чем невращаюшиеся. Задний центр

(рис. 4.2) применяют для установки заготовок с центровыми отверстиями, а задний центр, показанный на рис. 4.3, — для обработки заготовок полых деталей.

Рис. 4.1.

Токарные центры различных типов:

1,2

и

3

— соответственно рабочая, хвостовая и опорная части

Рис. 4.2.

Конструкция вращающеюся заднего центра

Рис. 4.4.

Плавающий передний центр

При обработке ступенчатых валов на многорезцовых станках для получения заданных линейных размеров заготовку вала устанавливают на плавающий (подпружиненный) передний центр.

На рис. 4.4 показана схема такого подпружиненного центра: центр 2

утапливается в корпус

1

под действием заготовки, поджимаемой задним центром. Торец детали всегда занимает фиксированное положение, определяемое торцом корпуса /.

Рис. 4.5.

Патроны трехкулачковые самоцентрирующие

Рис. 4.3.

Конструкция грибкового заднею центра для установки полых валов

Для зажима деталей по наружной цилиндрической поверхности применяют разнообразные самоцентрирующие и поводковые патроны.

Пагроны трехкулачковые токарные са- моценгрирующие (рис. 4.5) выпускаются по ГОСТ 2675-80 следующих размеров: 80, 100, 150, 200, 250, 315, 400 и 500 мм (по наружному диаметру). Снабженные спирально-реечным механизмом они обеспечивают зажим и центрирование заготовки по оси вращения патрона с погрешностью 0,05. 0,15 мм. Время зажима в таком патроне составляет от 0,3 до 0,9 мин. Зажим осуществляется специальным ключом с квадратом. Кулачки применяют сырые и закаленные, они могут быть также сменными.

Для механизированного зажима применяют самоцентрирующие трехкулачковые клиновые быстропереналаживаемые патроны, конетрукции которых показаны на рис. 4.6. Они предназначены для базирования и закрепления заготовок типа вал и диск при обработке на токарных станках.

Рис. 4.6.

Самоцентрирующие трехкулачковые клиновые патроны для обработки заготовок типа вал

(а)

и диск

(б)

[7]

Патрон (рис. 4.6, а)

состоит из корпуса 7, основных

1

и накладных

3

кулачков, сменной вставки

6

с плавающим центром

5

и эксцентриков

2,

в кольцевые пазы которых входят штифты

13.

Быстрый зажим и разжим накладных кулачков при их переналадке осуществляется тягами

4

через эксцентрики

2.

Для обработки заготовок типа вал в патрон устанавливают сменную вставку 6 с плавающим центром

5

и выточкой по наружному диаметру. Заготовку располагают в центрах (центре

5

и заднем центре станка) и зажимают плавающими кулачками с помощью втулки

8

с клиновыми замками, которая соединена с приводом, закрепленным на заднем конце шпинделя станка. Разжим осуществляется с помощью фланца

11.

Для выполнения работ в патроне с самоцентрирующими кулачками сменную вставку

6

заменяют вставкой

14

(рис. 4.6,

б),

которая не имеет выточки по наружному диаметру, благодаря чему обеспечивается самоцентрирование патрона. Патрон крепят на шпиндель станка с помощью фланца

12.

К приводу патрон присоединяют втулкой

9

и винтом

10.