Автоматизация производства в значительной степени расширила возможности промышленности. Автоматические устройства и система ЧПУ не только позволяют выполнять рутинную и циклическую работу без участия человека, но и значительно повышать скорость, точность и возможности исполняемых действий.

Основой любого производственного процесса является устройство ЧПУ. В промышленности большую часть функций выполняют станки. Устройство ЧПУ в них – основа производства. Наряду с автоматическими конвейерными лентами и промышленными лентами современные системы ЧПУ для станков вывели производство на качественно новый уровень.

Конструкция фрезерного станка

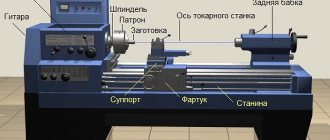

Рассмотрим общую конструкцию вертикально-фрезерного станка с ЧПУ, который является наиболее универсальным и востребованным для любого типа. Станина (1) предназначена для крепления всех узлов и механизмов станка. Рабочий стол (2) может перемещаться в продольном (влево/вправо) и поперечном (вперед/назад) направлениях по направляющим (3).

Корпус станка.

Конструктивные элементы станка

На рабочем столе закрепляют заготовки и различные технологические приспособления. Для этого на столе имеются специальные Т-образные пазы. Шпиндель (4) предназначен для зажима режущего инструмента и придания ему вращения. Шпиндель закреплен на колонне (5), которая может перемещаться в вертикальном направлении (вверх/вниз). От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависят точность и качество обработки. Таким образом, рассматриваемый станок является 3-х осевым.

Защитные кожухи (6) необходимы для обеспечения безопасности. Они защищают оператора станка от летящей стружки и смазывающе-охлаждающей жидкости (СОЖ), которая подается в зону обработки под давлением. Дверца (7) обеспечивает доступ в рабочую зону станка. В магазине инструментов (8) барабанного типа находится набор режущих инструментов. При этом взятие необходимого инструмента и фиксация его в шпинделе обеспечивается устройством автоматической смены инструмента и производится по определенной команде управляющей программы.

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ЭКВИВАЛЕНТОВ ТЕРМИНОВ НА АНГЛИЙСКОМ ЯЗЫКЕ

| Adaptive control | 5 |

| Block skip | 24 |

| CNC | 6* |

| _______________ * Вероятно, ошибка оригинала. Следует читать 13. — Примечание. | |

| Computerized numerical control | 13 |

| Contouring control | 4 |

| Control system | 14 |

| Direct numerical control | 6 |

| DNC | 6 |

| Machine program mirror execution | 29 |

| Manual data input | 27 |

| MDI | 27 |

| Mode of operation, automatic | 23 |

| Mode of operation, manual | 28 |

| Mode of operation, single block | 26 |

| Numerical control | 11, 12 |

| Numerical control of machine | 2 |

| Positioning control | 3 |

| Software | 10 |

(Измененная редакция, Изм. N 1).

Устройство системы ЧПУ

Для того чтобы сделать из обычного станка с ручным управлением станок с ЧПУ необходимо внедрить определенные компоненты в его конструкцию. Не достаточно просто подключить станок к компьютеру, чтобы он работал по программе — необходимо модернизировать механическую и электронную “начинку” станка. Давайте посмотрим, как устроена система ЧПУ (СЧПУ) на большинстве современных станков.

Условно СЧПУ можно разделить на три подсистемы:

• подсистему управления,

• подсистему приводов

• подсистему обратной связи.

Далее в этом разделе мы подробнее остановимся на каждой из данных подсистем.

Принцип работы ЧПУ

Числовое программное управление требует специальную программу, которая составляется для станка один раз на изготовление каждого вида деталей, после чего устройство ЧПУ способно в автоматическом порядке обрабатывать заготовки до необходимого состояния.

Металлообрабатывающий станок с такой системой состоит из следующих частей:

- подсистема управления;

- исполнительный механизм;

- подсистема обратной связи.

Конструкция системы зависит от размеров станины, на которой размещаются все остальные детали.

Подсистема управления

Центральной частью всей СЧПУ является подсистема управления. С одной стороны она читает управляющую программу и отдает команды различным агрегатам станка на выполнение тех или иных операций. С другой стороны взаимодействует с человеком, позволяя оператору станка контролировать процесс обработки.

Сердцем подсистемы управления является контроллер (процессор), который обычно расположен в корпусе стойки ЧПУ. Сама стойка имеет набор кнопок и экран (все вместе называется пользовательским интерфейсом) для ввода и вывода необходимой информации.

Системы управления могут быть как закрытыми, так и открытыми, ПК — совместимыми. Закрытые системы управления имеют собственные алгоритмы и циклы работы, собственную логику. Производители таких систем, как правило, не распространяют информацию об их архитектуре. Скорее всего, вы не сможете самостоятельно обновить программное обеспечение и редактировать настройки такой системы. У систем закрытого типа есть важное преимущество — они, как правило, имеют высокую надежность, так как все компоненты системы прошли тестирование на совместимость.

В последнее время стало появляться все больше открытых, ПК — совместимых систем управления. Их аппаратная начинка практически такая же, как и у вашего домашнего персонального компьютера. Преимущество такого метода — в доступности и дешевизне электронных компонентов, большинство из которых можно приобрести в обычном компьютерном магазине. Однако есть и недостаток. Пока считается, что надежность таких систем ниже, чем у закрытых систем управления.

Приводы станка с ЧПУ

Подсистема приводов включает в себя различные двигатели и винтовые передачи для окончательного выполнения команд подсистемы управления — для реализации перемещения исполнительных органов станка.

Винтовая передача

Важными компонентами подсистемы приводов являются высокоточные ходовые винты. Вы, наверное, знаете, что на станке с ручным управлением рабочий, вращая рукоятку, соединенную с ходовым винтом, перемещает рабочий стол. На днище стола укреплена гайка, таким образом, что при повороте винта происходит линейное перемещение стола.

Усовершенствованный ходовой винт станка с ЧПУ позволяет выполнять перемещение исполнительного органа с минимальным трением и практически без люфтов. Устранение люфта очень важно по двум причинам. Во-первых, это необходимо для обеспечения сверхточного позиционирования. Во-вторых, только при соблюдении этого условия возможно нормальное попутное фрезерование.

Датчики обратной связи

Подсистема обратной связи главным образом призвана обеспечивать подсистему управления информацией о реальной позиции исполнительного органа станка и о скорости двигателей. Подсистема обратной связи может быть открытого или замкнутого типа.

• Системы открытого типа регистрируют наличие или отсутствие сигнала из подсистемы управления. К сожалению, они не могут дать информации о реальной позиции исполнительного органа и скорости двигателей, поэтому в современных станках с ЧПУ практически не используются.

• Системы замкнутого типа используют внешние датчики для проверки необходимых параметров.

Схема обратной связи на станке с ЧПУ

Мастер ЧПУ что это за должность?

Мастер или оператор станков с ЧПУ – это человек, работающий на данном оборудовании и обеспечивающий его обслуживание. Помимо него, необходим наладчик ЧПУ, который вводит и корректирует УП. Эти специальности могут совмещаться – мастер-наладчик.

Операторы имеют такие должностные обязанности: обслуживание станка, контроль процесса, проверка и испытание готовых изделий, устранение небольших неполадок, подналадка узлов, подготовка рабочего инструмента. Действует он на основании должностной инструкции, которая утверждается самим предприятием. Мастер может обслуживать одновременно несколько станков. Наладчик ЧПУ осуществляет следующие работы: разработку УП, ввод ее в станок и отработка, наладка оборудования на конкретные процессы.

Обучение операторов и наладчиков обеспечивается в колледжах (техникумах) или на специальных курсах по специальности «Технология машиностроения». Для того чтобы стать профессионалом, работник должен получить такие знания: строение и особенности станков с ЧПУ, технология обработки, основы программирования ЧПУ, принципы работы с компьютеризированными системами, признаки неисправностей оборудования с ЧПУ, особенности различных инструментов и материалов. При работе оператор обязан строго соблюдать технику безопасности.

Станки с ЧПУ (CNC) все активнее внедряются в производство. Они способны обеспечить высокую точность обработки деталей на больших скоростях. В то же время следует учитывать экономическую целесообразность их использования. На российском рынке предлагается множество высококачественных моделей и надо выбирать оптимальный вариант для конкретных условий.

- 30 августа 2020

- 10681

Датчики, используемые для определения положения

Как правило, в станках с ЧПУ для определения положения и состояния исполнительных органов используются два типа датчиков: линейные датчики положения и вращающиеся датчики положения.

Вращающийся датчик положения крепится на валу двигателя и позволяет определять его угловое положение. Этот датчик состоит из источника света, оптического датчика (приемника) и диска с маленькими радиальными прорезями (растрами). Растровый диск укреплен на валу, источник света и оптический датчик находятся с разных сторон от диска.

Когда диск вращается, то лучи проходят сквозь его прорези и падают на оптический датчик. Оптический датчик работает как переключатель, который включается или выключается при попадании на него лучей света. Это дает возможность определить относительное или абсолютное положение и направление вращения двигателя. Полученная информация отправляется в подсистему управления.

Вращающийся датчик положения.

Все вращающиеся датчики имеют один существенный недостаток. Так как они устанавливаются непосредственно на валу двигателя, то не могут напрямую измерить линейное положение исполнительного органа станка. Они дают рассчитанное положение, основанное на данных о шаге ходового винта, и в высокоточных станках для определения линейного положения не применяются. Их можно использовать в конструкции шпинделя для определения числа оборотов при вращении и для нахождения его углового положения.

Критерии выбора

Выбирая станок с ЧПУ по дереву, прежде всего, необходимо определиться с областью его использования. Какие задачи стоят перед оборудованием? Фрезерные — используются для плоского, контурного или ступенчатого фрезерования, также они могут высверливать различные отверстия и формировать пазы, нарезать или растрачивать резьбу, выполнять другие процессы обработки детали. Токарные — обрабатывают заготовку в процессе вращения. Результат их действий менее разнообразен. Как правило, это изделия цилиндрической, сферической или конической формы. Однако с помощью одной из разновидностей такого оборудования — карусельных токарных станков можно выполнять подрезку торцов, формировании канавок и пазов и т.п.

После определения назначения станка с ЧПУ необходимо подобрать его эксплуатационные характеристики:

Скорость вращения двигателя. Общепринятый стандарт для обычного оборудования составляет 4-8 тыс. об/мин. Для горизонтальных моделей токарных станков этот показатель может возрасти до 10-20 тыс. об/мин. Обороты высокоскоростных, наиболее дорогостоящих, станков с ЧПУ по дереву, могут достигать 40-50 тыс. об/мин. Кроме того следует обратить внимание на тип управления силовым приводом. В бюджетных версиях используется шаговое управление скоростью. Это может привести к существенному снижению точности обработки детали. Поэтому, если изделие должно иметь минимальные допуски, то рекомендуется использовать серводвигатели с плавным переключением скоростей.

Рабочая зона. Определяющим фактором является габаритные размеры рабочей зоны тесно связанные с высотой портала. От этого зависит габариты обрабатываемого изделия, который не должны выходить за пределы рабочей поверхности станка. Кроме того, следует учитывать необходимость установки и фиксации обрабатываемой заготовки.

Точность обработки. Определяется таким показателем, как контрольный критерий точности. Большинство станков с ЧПУ имеют этот показатель в диапазоне 20-30 контрольный критериев. При этом наиболее важными является точность:

- Позиционирования по оси;

- Повторного позиционирования;

- Криволинейной формы детали обрабатываемой по двух осях и т.п.

Способ управления. Существует три основных типа управление станком ЧПУ:

- Посредством подключения к персональному компьютеру через плату. На ПК устанавливается специализированное программное обеспечение. Куда входит, как управления сервоприводами станка, так и создание чертежа детали. Такой способ является оптимальным для индивидуальных и мелкосерийных производств;

- DSP контроллер — микро-эвм, которое устанавливается непосредственно в оборудование. Его основная функция является контроль всех рабочих параметров и управления исполнительными устройствами. Получение команд на обработку осуществляется путём записи специального кода, сгенерированного программой по проектированию с диска, флешки или другого информационного носителя. Такой вариант управления станком с ЧПУ используется при серийном производстве, когда изменения управляющей программы осуществляются довольно редко.

- Сетевое управление с обратной связью. На данное время является наиболее совершенным. Позволяет не только записывать информацию по процедурам обработки одновременно несколько установок, но и выполняет целый ряд других функций: контроль длины режущего инструмента, автоматическая смена инструмента, обратная связь с сервоприводами для особо точного позиционирования заготовки и т.п.

Среди других критериев, по которым стоит выбирать станок с ЧПУ для древесины, можно отметить:

- Уровень сложности обрабатываемые детали;

- Стоимость обслуживания оборудования;

- Сложность работы со станком — сколько потребуется ручника процессов для подготовки и запуска оборудования;

- Стоимость обработки одной детали и т.п.

Линейные датчики положения

Используются практически во всех современных станках с ЧПУ для точного определения абсолютной или относительной позиции исполнительных органов. Датчики содержат два взаимосвязанных узла, растровую шкалу и считывающую головку. Растровая шкала (1), расположенная вдоль направляющих, представляет собой линейку с маленькими прямоугольными прорезями (растрами). Считывающая головка, перемещающаяся вместе с исполнительным органом станка, состоит из осветителей (2), фотоприемников (3) и индикаторной пластины (4). Причем осветители и индикаторная пластина находятся с одной стороны от растровой шкалы, а фотоприемники с другой.

На индикаторной пластине так же присутствует два растровых участка со смещенным шагом для формирования двух сигналов. Когда считывающая головка перемещается вдоль растровой шкалы, то световые сигналы от осветителей проходят через индикаторную пластину, затем через шкалу и регистрируются фотоприемниками. Полученные сигналы дают возможность определить величину и направление перемещения. На растровой шкале может находиться дополнительная дорожка референтных меток для задания собственного начала отсчета.

Линейный датчик положения.

Системе ЧПУ также необходима информация о скорости, ускорении и замедлении исполнительного органа станка. Расчет величины ускорения и замедления необходим для точного позиционирования. Дело в том, что, когда рабочий стол перемещается в требуемую позицию, он заранее замедляет скорость перемещения, чтобы “не промахнуться” мимо требуемой координаты.

Принцип работы программного обеспечения

Если мозгом ЧПУ принято считать управляющий модуль, то написанная программа – это принцип его работы. Создание программы заключается в задании координат движения рабочего механизма, скорости вращения и времени смены применяемых рабочих инструментов. При этом программист задает координаты в трех осях. Это может делаться по абсолютному или относительному принципу. В первом случае при составлении программы необходимо каждый раз задавать точку, во втором – величину движения и направление. О типе программного обеспечения и связи управляющих узлов со стойкой расскажет функциональная схема устройства.

Исполнение основной программы происходит одним из трех способов в зависимости от устройства системы управления. Классификация систем выглядит следующим образом:

- разомкнутым или однопоточным;

- замкнутым или двупоточным;

- адаптивным.

Классификационным способом определяется, какая система необходима. В первом случае программа считывается полностью перед выполнением, после чего происходит ее отправка на исполнительный механизм. Системы применяются в основном для простых операций и абсолютно не подходят для станков с серводвигателями. Программа разомкнутых контурных систем довольно часто применяется на токарных станках, не требующих высокой точности.

При замкнутой системе, являющейся частым условием в ходе обработки, программа отсылается на исполнительный механизм по ходу прочтения. При этом обратная связь сообщает ошибку перемещения, а СПУ определяет, какие корректирующие воздействия необходимо отправить в реальном времени. Практически все контурные системы ЧПУ отличаются замкнутой системой.

Адаптивные системы оснащаются двойной обратной связью. Она учитывает не только ошибку перемещения, но и температуру, загрязнение, износ инструмента и другие параметры для более эффективного управления станком. Адаптивные системы позволяют устройству получать посредством обратной связи полные условия резанья и составлять максимально точное корректирующее воздействие. Это нашло широкое применение в металлообрабатывающих станках, большом количестве электромеханических и многофункциональных станков.