Машины для выполнения ковочно-штамповочных операций (так вернее, ибо какое-либо оборудование обычно создаётся под разработанную технологию, а не наоборот) — распространённый вид устройств для металлообработки.

Например, на машино- и приборостроительных предприятиях или заводах по производству металлоконструкций на каждые 5 металлорежущих станков обязательно приходится одна единица оборудования для обработки давлением. Причём не только металлов: например, те же ПЭТ-бутылки производятся на термопластавтоматах, которые тоже представляют специализированное штамповочное оборудование.

Разновидности штамповочных технологий

Штамповочный процесс обработки заготовок может осуществляться горячим или холодным методом. Эти технологические разновидности предполагают использование специального оборудования и применение определённых условий обработки металла.

Холодная штамповка является одним из разновидностей штампования

Методом горячей штамповки обрабатываются заготовки, предварительно нагретые в специальных устройствах до заданной температуры. Горячая штамповка необходима, когда для обработки холодного сплава не хватает мощности оборудования. Нагревательными устройствами могут служить электрические или плазменные печи. Такой метод требует точного расчёта параметров готовой детали с учётом усадки металла в процессе остывания.

При холодной штамповке детали формируются за счёт механического давления элементов штамповочного пресса. Холодный вариант штамповки считается более распространённым методом обработки металла. Он не требует дополнительного оборудования, сложных расчётов и механической доработки деталей. Благодаря этому методу увеличиваются прочностные показатели материала. Полученные изделия отличаются высоким качеством поверхности и точностью.

Это интересно: Радиально-сверлильный станок 2М55: характеристики и документация

Ковка и штамповка

С того времени, как человек узнал железо, он начал искать способы делать его прочнее, надежнее и в то же время придавать ему нужную форму. Губчатое железо в холодном состоянии били колотушками, чтобы придать металлу нужную форму и удалить из него примеси. Затем, чтобы легче было решать эту задачу, догадались бить его в нагретом состоянии. Этот способ назвали горячей ковкой.

Ковка — один из самых древних методов обработки металлов. Орудиями труда кузнеца в далеком прошлом были наковальня, молот и простейшие инструменты: бородки, зубила, гладилки и т. п. В XVI в. появились молоты, которые приводились в действие энергией движущейся воды (водяной привод).

Это дало возможность увеличить массу молота (падающего бойка) в 10-15 раз — до 400 кг. Сила удара такого молота, естественно, значительно возросла. С появлением паровых машин открылись новые возможности для увеличения силы удара молота. Почти одновременно с паровозом родился паровой молот.

Эволюция развития оборудования

До 15-16 веков практически все металлические изделия производились частными мастерскими и небольшими цехами. Однако, начало Великих Географических открытий с сопутствующим им ростом тоннажа морских судов потребовало изготовления довольно больших якорей и прочего корабельного оснащения. Вручную с молотом уже было невозможно проковать такие габаритные детали. Как результат — появились первые механические молоты, работающие на силе воды.

Далее толчком послужили развитие вооружений и транспортных средств и в 19 веке возникают целые металлообрабатывающие гиганты с паровым оборудованием.

Изобретение гидравлических прессов дали возможность внедрить штамповку как основную технологию массового выпуска продукции. А дальнейшее появление электродвигателей дало толчок развитию кривошипных прессов, составляющих современную основу кузнечно-штамповочного оборудования.

Типы штамповочного оборудования

Для получения изделий из металлического листа применяются прессы, оснащённые различными штампами. В процессе работы оборудования верхняя составляющая штампа двигается, нижняя часть остаётся неподвижной.

Деформирование заготовки происходит в момент соприкосновения частей оборудования. Существуют разнообразные модели штамповочных прессов, что позволяет выбрать подходящий станок для изготовления требуемых деталей.

Гидравлическая штамповочная машина

Прессы для штамповки металла бывают:

- кривошипно-шатунного типа;

- гидравлические;

- радиально-ковочного типа;

- электромагнитного типа.

Кривошипные прессы являются оборудованием простого типа и могут быть двойного или тройного действия. Своё название прессы получили от кривошипно-шатунного механизма, который представляет собой основной конструктивный элемент станка. Принцип работы механизма основан на преобразовании вращательного движения от привода в возвратно-поступательное периодичное движение элемента пресса – ползуна.

Оборудование для листовой штамповки

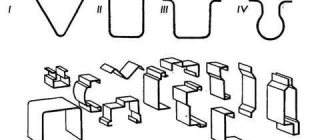

Листовая штамповка предназначается для получения изделий из листового, ленточного и полосового материала без значительного изменения толщины заготовки. Деформирование производится в холодном состоянии, а при обработке листа толщиной свыше 10 мм и малопластичных материалов — в горячем или подогретом виде.

В качестве машин при листовой штамповке применяют кривошипные, фрикционные и гидравлические прессы следующих видов:

- прессы простого действия для вырубки, гибки и простой вытяжки, имеющие только один ползун, на котором укрепляют пуансон;

- прессы двойного действия для вытяжки, гибки, формовки с двумя ползунами. Наружный ползун обеспечивает прижим листовой заготовки, внутренний ползун выполняет основную операцию штамповки.

Кривошипные прессы

Наибольшее распространение в листовой штамповке получили кривошипные прессы: одностоечные с постоянными или со сменными столами, одно- и двухкривошипные открытые и закрытые, двухстоечные с открытым и закрытым двигателем и др. Могут применяться также электромагнитные, гидравлические, пневматические и винтовые прессы. Кривошипные прессы для листовой штамповки могут создавать усилие от 0,005 до 80 МН, но бывают и более мощные.

В зависимости от числа ползунов кривошипные прессы могут быть простого (один ползун), двойного (два ползуна) и тройного (три ползуна) действия. По числу кривошипов, приводящих в действие ползун, — одно-, двух- и четырехкривошипные. Прессы могут быть наклоняемыми (рис. 1) и ненаклоняемыми. Наклон пресса облегчает удаление изделий из штампа.

Рис. 1. Пресс однокривошипный простого действия открытый наклоняемый модели КД2326К: 1 — электрошкаф; 2 — маховик-ползун; 3 — верхняя плита ползуна; 4 — нижняя плита; 5 — пульт управления; 6 — наклоняемая часть; 7 — основание; 8 — электродвигатель.

У открытых прессов рабочая зона доступна с трех сторон. У закрытых прессов с повышенной жесткостью доступ в рабочую зону спереди и сзади, а в боковых стойках выполняются окна для автоматической подачи ленты. У одностоечных прессов станина выполнена в виде единой стойки, у двухстоечных между стойками имеется пространство.

Рис. 2. Схема пресса двойного действия

Пресс двойного действия (рис. 2) имеет перемещающийся в направляющих корпуса 1 наружный ползун 4, к которому прикреплен складкодержатель 5, обеспечивающий в процессе штамповки необходимый прижим листовой заготовки 8 к матрице 7.

Внутренний ползун, к которому крепится пуансон 6, обеспечивает выполнение основной операции штамповки — вытяжку.

В кривошипных и эксцентриковых прессах давление складкодержателя достигается устройством, обычно состоящим из роликов 3 и кулачка 2, установленного на кривошипном валу.

Кривошипные прессы для листовой штамповки имеют верхние выталкиватели, работающие от упоров Выталкивание из нижней части штампа может производиться подушками (гидравлическими и пневматическими цилиндрами) или выталкивателями, предусмотренными конструкцией штампа У некоторых крупных прессов для облегчения смены штампов подштамповая плита может быть выдвижной.

2. Координатно-револьверные прессы с программным управлением

Как в единичном, так и в серийном производстве нашли применение координатно-револьверные прессы с программным управлением. Гидравлический координатно-пробивной пресс модели ZX производства фирмы EUROMAC (рис. 3) состоит из С-образной станины 5, стола 4, основания, револьверной головки 6, каретки 2, на которой закреплены держатели 3 для крепления штампуемой заготовки 1 и система ЧПУ 7.

Рассмотрим работу координатно-револьверного пресса с программным управлением на примере механического пресса типа Wiedematic модели А-15 с номинальным усилием 150 кН. Главное движение передается от электродвигателя 1 (рис. 4) через клиноременную передачу на маховик 4, расположенный на валу 5.

На маховике установлена пневматическая муфта 3 дискового типа, связанная с тормозом 2 дискового типа с пружинами. На валу 5 смонтирован шатун 7, передающий движение на ползун 8, в нижней части которого расположен Т-образный паз, куда входят Т-образные выступы пуансонодержателя 9.

Через ползун усилие передается на пуансонодержатели с пуансонами 11, расположенные в верхнем диске 6 револьверной головки. В нижнем диске 14 установлены матрицедержатели 13 с матрицами 12. Привод револьверной головки осуществляется через конические зубчатые передачи 15 от гидродвигателя 17.

Диски 6 и 14 револьверной головки фиксируются пальцами устройства 16 которые входят во втулки 10 от пневматического привода.

Рис. 3. Гидравлический координатно-пробивной пресс модели ZX

Рис. 4. Конструктивно-кинематическая схема пресса модели А-15

Револьверная головка пресса имеет 30 гнезд для установки сменных штампов. На рис. 5 показано типовое расположение сменных штампов в револьверной головке пресса модели А-15.

Стол пресса первого типоразмера позволяет штамповать заготовки размером 762 х 1219 мм, второго типоразмера — 762 х 1829 мм. Максимальная толщина пробиваемого материала 4,75 мм.

При толщине штампуемой заготовки 1,9 мм наибольший диаметр пробиваемого отверстия 89 мм.

В среднем пресс пробивает около 60 отверстий за 1 мин, а частота ударов на координатно-пробивных прессах достигает 1200 в минуту Допуск на расстояние между пробиваемыми отверстиями ±0,1 мм.

Рис. 5. Схема расположения сменных штампов в револьверной головке координатно-револьверного пресса

Для ускорения подготовки работы пресса 15 позиций 30-по- зиционной револьверной головки укомплектованы стандартными сменными штампами, которые выполняют 80 % всех переходов, а 15 позиций — специальными сменными штампами для выполнения особых переходов обработки.

С целью увеличения номенклатуры пробиваемых отверстий в некоторых моделях координатно-револьверных прессов сменные штампы заменяют поворотными барабанами и в каждом гнезде устанавливают не один штамп, а четыре или шесть инструментов (рис. 6) .

Рис. 6. Шесть инструментов максимального диаметра 24 мм в многоинструментальном барабане типа Multitool гидравлического координатно-пробивного пресса фирмы EUROMAC

Штампуемая заготовка в поперечном и продольном направлениях перемещается гидроприводами с максимальной скоростью 15,25 м/мин (254 мм/с) при подходе к позиции и с минимальной скоростью — при установке в позицию.

В координатно-револьверных прессах вместо гидравлических приводов подачи стола и каретки могут быть установлены электродвигатели с шариковыми винтовыми механизмами Возможно применение различных рабочих столов: из упрочненной стали, со щетками, с шариками или комбинированных — со щетками и шариками.

Для полной обработки детали пресс может оборудоваться дополнительными устройствами, оснащенными ЧПУ. При установке на пресс рабочего центра для механической обработки возможно выполнение операций фрезерования, сверления и нарезания резьбы, зенковки, зачистки и т. д. Можно укомплектовать его устройством плазменной резки для вырезания заготовки из листа (рис. 7), загрузочным устройством.

Рис. 7. Плазменная головка для резки на координатно-револьверных прессах с ЧПУ Plasmaform компании IMAC

Перемещение каретки со штампуемой заготовкой в продольном и поперечном направлениях и поворот револьверной головки производятся автоматически по программе, носителем которой является восьмидорожечная перфорированная бумажная лента шириной 25,4 мм.

Специальное устройство, получая данные программы, согласованные или не согласованные с существующими позициями, открывает гидравлические клапаны, перемещает каретку с заготовкой и поворачивает револьверную головку, заставляя занять соответствующие программе позиции Сервоклапаны сохраняют продольное и поперечное расположение каретки, согласованное с положением заготовки во время пробивки штампом отверстия. Перемещение каретки с заготовкой в продольном и поперечном направлениях и поворот револьверной головки происходят одновременно. Пресс может обрабатывать лист размером по оси Y до 1500 мм, по оси Х — до 10 000 мм. Усилие пробивки составляет 700 кН. Максимальная толщина обрабатываемого листа 15 мм.

Программирование и изготовление перфорированной ленты занимает от 30 мин до нескольких часов в зависимости от сложности детали. В свое время внедрение координатно-револьверного пресса типа Wiedematic модели А-15 с программным управлением на заводе фирмы Hewlett-Packard (США) позволило заменить семь обычных кривошипных прессов.

Листоштамповочные прессы

Гидравлические листоштамповочные прессы простого действия рамные типа ПБ3434 предназначены для формования и глубокой вытяжки, вырубки, отбортовки, гибки и т д Гидравлические прессы двойного действия, аналогичные ПА4044, предназначены для многооперационной вытяжки, формовки, калибровки и гибки.

Кроме того, есть прессы гидравлические одностоечные монтажно-запрессовочные, гидравлические одностоечные для различных штамповочных операций.

Давление на складкодержатели гидравлических прессов передается от главного цилиндра через пружины или резину от специально установленных гидравлических и пневматических цилиндров.

Автоматы листоштамповочные многопозиционные предназначены для последовательной многопереходной штамповки изделий из металлической ленты с автоматическим переносом штампуемой детали с позиции на позицию.

Прессы-автоматы гидравлические (тройного действия) для чистовой вырубки предназначены для изготовления деталей за один рабочий ход пресса с параметром шероховатости поверхности контура детали Ra = 1,25 и точностью размеров в пределах от 7-го до 11-го квалитета.

Прессы листогибочные гидравлические применяют для изготовления деталей гибкой из листов и полос в серийном и мелкосерийном производстве (рис. 8). Они оснащаются системами ЧПУ.

Рис. 8. Гидравлический листогибочный пресс с ЧПУ модели ИР1428Ф3 производства РУМП «Кузлитмаш» (г. Пинск)

Система программирования 3D с возможностью симуляции и определения коллизий

База данных программного управления (ПУ) позволяет выбрать в автоматическом или ручном режиме нужный инструмент или создать новый.

Программное обеспечение листогибочного пресса позволяет на отдельном рабочем месте технолога на персональном компьютере создавать детали, развертки и управляющие программы.

Обычно ЧПУ пресса управляет осями Y1, Y2, X, R, но возможна система ЧПУ с управлением большим количеством осей (до 12).

Управляющий блок осуществляет автоматический контроль перемещения гидравлических цилиндров подачи пуансонов, заднего упора, управления системами компенсаций прогиба верхней траверсы и деформаций несущей конструкции. Необходимое усилие траверсы и угол гибки автоматически вычисляются в зависимости от толщины, прочности и длины материала Полезная длина сгиба до 6050 мм, усилие — 6 МН.

Пресс оборудуется как панелью управления, так и ножной педалью для дистанционного управления Безопасность оператора в рабочей зоне пресса обеспечивается системой лазер — фотоприемник.

Позиционирование заготовки осуществляется с помощью оптических датчиков с точностью ±0,005 мм. Задние упоры (два или больше) с шариковой винтовой парой оснащаются сервоприводом с точностью установки до 0,01 мм. Возможна цифровая индикация положения заднего упора.

Составной гибочный пуансон длиной до 835 мм зажимается гидравлически или пневматически. Микрорегулирование положения пуансона по высоте обеспечивает точный угол гибки на всей длине заготовки Наличие поворотной балки обеспечивает выполнение сложных гибов на большой угол.

Для загрузки листов и выгрузки готовых деталей используются роботы.

Диапазоны значений технических параметров листогибочных прессов приведены в табл 1.

Для изготовления цилиндрических и конических сосудов, корпусов летательных аппаратов и др. используют листогибочные двух-, трех- и четырехвалковые машины (рис. 9) . Трехвалковые машины позволяют подгибать концы листа.

Таблица 1.

Технические характеристики листогибочных прессов

| Параметр | Значение |

| Мощность, МН | 0,8.. .12,5 |

| Длина стола, мм | 150… 12000 |

| Расстояние между колоннами станка, мм | 2050… 6200 |

| Ход пуансона, мм | 140…360 |

| Глубина зева, мм | 300…1000 |

| Скорость гиба, м/мин | 6.. .10 |

| Максимальная толщина листа, мм | 9 |

| ЧПУ: | |

| максимальный угол гиба, ° | 135 |

| ход по осям Х/R, мм | 500. ..800/170.. .210 |

| скорость подвода/отвода пуансона, м/мин | 70. ..100/60. ..100 |

Рис. 9. Гибочный станок с ЧПУ модели RBM

Выпускаются прессы гибочно-штамповочные гидравлические горизонтальные для гибки с нагревом и без него.

Существуют также двухроликовые машины с горизонтальными шпинделями (зигма- шины) для прямой и круговой резки, гибки и отбортовки, сортогибочные роликовые машины для гибки сортового и фасонного проката в холодном состоянии, трубогибочные машины с механическим и гидравлическим приводом, с ПУ и без него, гидравлические правильные прессы для правки валов и осей и т д.

Рис. 10. Автоматическая линия холодной листовой штамповки: 1 — разматывающее устройство; 2 — лента; 3 — правильное устройство; 4 — пресс; 5 — выдача деталей из устройства дробления высечки (ленты)

5. Автоматизация и механизация оборудования листовой штамповки

Осуществляется очень легко благодаря тому, что в качестве исходных заготовок используется металлическая лента или полоса. Ленту, свернутую в рулон, и полосу подают в штамп чаще всего с помощью роликов, которые периодически в нужный момент поворачиваются на определенный угол, обеспечивая перемещение металла на требуемый шаг (рис. 10).

Устройства для автоматической подачи штучной заготовки к рабочему инструменту весьма разнообразны. В данном случае механизм должен обеспечить определенную ориентировку заготовки в пространстве и последующую подачу ее к рабочему инструменту.

В качестве вспомогательного оборудования штамповочных прессов получили распространение магазинные устройства, питающие пресс заготовками, механизмы для удаления деталей из штампа, приспособления для нанесения технологической смазки перед штамповкой, механизмы для удаления отходов, счетчики готовых изделий. При холодной штамповке находят широкое применение различные конструкции «механических рук» с использованием механического и пневматического зажимов.

Принцип работы и устройство прессов различных типов

цех по штамповке металла

Любой стандартный штамповочный станок состоит из следующих основных узлов: мотора, передачи, исполнительного механизма. Передача и двигатель вместе составляют «привод». Главная характеристика привода — это вид связи двигателя и исполнительного механизма: механическая или не жесткая (жидкость, газ, пар). Рабочие органы прессов: валки, ползун, траверсы, ролики, бабы.

Кривошипно-шатунный пресс

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

Кривошипно-шатунный пресс способен выполнять следующие виды работ:

- штамповку в открытых и закрытых матрицах;

- формирование заусенца;

- выдавливание;

- прошивку;

- комбинированную обработку.

Механический пресс воздействует на материал ударом, тогда как гидравлический, прилагая меньшую силу, получает больший эффект. Поэтому вторые используют для изготовления крупных изделий с толстыми стенками.

Гидравлические прессы

гидравлический пресс

Способны проштамповывать поверхность, продавливать и ковать изделия из металла. Они также применяются для переработки металлических отходов. Действие станка основано на увеличении силы давления на металл во множество раз. Пресс представляет собой два сообщающихся цилиндра с водой, между которыми проходит труба. В цилиндрах установлены поршни. Принцип работы пресса основан на законе Паскаля.

Радиально-ковочный аппарат

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Электромагнитный пресс

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Работа штамповочного станка черновой обработки в видеоролике:

Прессы

Станкостроительная корпорация «Станкоснаб» реализует следующие виды прессов:

- Механические прессы;

- Однокривошипные прессы;

- Двукривошипные прессы;

- Чеканочные прессы;

- Прессы для холодного выдавливания;

- Винтовые дугостаторные прессы;

- Горячештамповочные прессы;

- Гидравлические прессы;

- Прессы для пакетирования.

- Прессы иностранного производства;

Если говорить в общем, то прессы представляют собой станки для статистической и ударной обработки металлических и неметаллических материалов (резины, пластмассы, продуктов питания и т. д.). Слово «пресс» имеет французское происхождение и буквально переводится как «давление».

Прессы широко применяются при обработке металла: ковка, листовая и объёмная штамповка, запрессовка шестерён, колец подшипников, а также при производстве других изделий.

Постепенно, с развитием металлообрабатывающей промышленности, распространение получили гидравлические прессы, а затем кривошипные прессы с электрическим двигателем.

Независимо от типа пресса станка (гидравлический, кривошипный, штамповочный пресс или любой другой) — основные его составляющие и принцип работы остаются неизменными. Любой пресс имеет обязательный набор элементов:

- Ползун (или поперечина);

- Станина с направляющими для ползуна (поперечины) и рабочей поверхностью (столом);

- Привод;

- Механизм управления;

- Средства механизации и автоматизации.

Механизм работы пресса заключается в следующем: ползун, к которому прикреплена подвижная часть инструмента, совершает возвратно-поступательные движения. К столу крепится неподвижная часть пресса. Заготовка при этом находится между подвижной и неподвижной частью. Обработка происходит за счёт сдавливания заготовки между частями пресса.

По принципу работы прессы делятся на гидравлические, механические (кривошипные прессы) и гидромеханические прессы.

Гидравлические прессы состоят из двух камер и поршней (плунжер), соединённых между собой трубопроводом и наполненных жидкостью. В качестве жидкости часто используются гидравлические масла или вода.

На поршень оказывается давление, которое передаётся жидкости. Жидкость, в свою очередь, давит на основание второго поршня и с многократным увеличением силы давит на заготовку.

Таким образом, оправдывается весь принцип работы пресса: небольшое усилие, приложенное в начале, увеличивается на выходе в несколько раз.

Гидравлические прессы применяются в самых разных областях промышленности и производства. Конечно, основная сфера их применения — обработка металла: ковка, штамповка, выдавливание, обработка металлических отходов и сборочные работы. Кроме того, гидравлические прессы применяются как в металлообрабатывающей промышленности, так и при производстве неметаллических изделий.

Кривошипные прессы работают по принципу преобразования вращательного движения привода в движение возвратно-поступательное, которое передаётся ползуну и обеспечивает его движение при помощикривошипно-ползунного механизма. Для производства валов кривошипных прессов используются только сталь самого высокого качества. При этом сталь дополнительно закаляется, что обеспечивает надёжность и прочность рабочих шеек вала.

Гидравлические прессы и кривошипные прессы широко используются не только в металлообрабатывающей индустрии и другом производстве. Они применяются для ремонтных работ автомобилей, в слесарном деле и многих других областях.

Пресс механический

Механические прессы используется практически во всех сферах производства и применяется для прессования различных видов материалов, например, для прессования бумаги, пластиковой тары, отходов из алюминия, цветмета и других объёмных отходов производства и жизнедеятельности человека.

Такой пресс широко используется типографскими производствами, ресторанами, гостиницами, точками фаст-фуда и пр. Пресс механический может значительно снизить расходы по утилизации отходов в несколько раз, получать прибыль от реализации определённых видов мусора и в принципе уменьшить количество отходов.

Этими причинами обусловлен тот факт, что механический пресс пользуется неизменным спросом у представителей малого и среднего бизнеса.

Пресс для металла

Пресс для металла также нашёл широкое применение во многих сферах производства, связанных с выработкой большого количества металлических отходов.

Такой вид прессов применяется для прессовки алюминия, металлических отходов, цветных металлов, металлической стружки, алюминиевых банок и других металлических изделий, подлежащих утилизации.

При большой мощности пресс для металла применяется для прессовки кузовов автомобилей и других крупных металлических форм.

Каким образом заказать пресс в станкостроительной корпорации «Станкоснаб»?

Для того чтобы быстро и без лишних проблем приобрести пресс в нашей компании, вам нужно сделать заказ и оплатить его. После этого вы сможете забрать пресс с нашего склада в Москве. Если же вы находитесь в регионе, то можете заказать пресс с доставкой.

Мы доставим вашу покупку в любой город России автомобильным или ж/д транспортом, при необходимости наши специалисты проведут пусконаладочные работы.

Заказ механического пресса в СК «Станкоснаб» — это просто и быстро, потому что для вас работают профессионалы своего дела.

©СК Станкоснаб – предлагает купить недорого прессы..

Особенности открытых и закрытых штампов

Штамповка закрытым способом

Штамповочное оборудование может быть оснащено открытыми или закрытыми штампами. В открытом штампе избыточный металл вытекает в заусенец или облой, который выполняет определённую функцию. Основными недостатками этой технологии являются: потеря сплава на облой, снижения качества изделия из-за перерезанных волокон при удалении заусенцев.

Закрытые штампы используются для изготовления изделий простой формы. Эта безоблойная технология отличается экономией металла, отсутствием затрат на обрезку заусенцев, высоким качеством продукции из-за всестороннего сжатия. Волокна металла не подвергаются перерезанию. Метод обработки в закрытом штампе применяется для малопластичных сплавов. Основными недостатками считаются: необходимость точной дозировки сплава, сложная конструкция штампа.

В современном производстве штамповка является преимущественно подготовительной операцией, которая позволяет изготавливать детали как для электроники, так и для воздушных или водных судов. Полученная продукция в дальнейшем подвергается сварке, резке, клёпке и другим методам обработки в зависимости от технологического процесса.

Видео по теме: Листовая штамповка

Это интересно: Виды и характеристики сварочных инверторов

Мы проконсультируем вас по любым вопросам!

Штамповка, для выполнения которой используется пресс для металла, является одной из наиболее распространенных технологических операций по обработке данного материала. Суть данной процедуры состоит в том, чтобы придать заготовке, изготовленной из металла, необходимую форму, для чего применяют пластическую деформацию, выдавливая определенный рельеф, узоры или осуществляя пробивку отверстий. Прессы для обработки металла в зависимости от перечня задач, для решения которых они предназначены, отличаются друг от друга как своими техническими параметрами, так и конструктивным исполнением.

Прессы для обработки металла находят применение на любом производстве: мелкосерийном, серийном или массовом

Обзор прессов IPONMAC и их характеристик

| Серия модели | KD 23D | HL41 | ПГ41 |

| Номинальное усилие, т | 10-80 | 40-315 | 40-315 |

| Высота открытия/просвет, мм | 130-280 | 800-1600 | 800-1600 |

| Размер стола/нижней плиты, мм | до 520*860 | до 1400*1200 | до 1400*1200 |

| Мощность привода, кВт | 1,1-7,5 | 5,5-30 | 5,5-30 |

| Масса, кг | 600-5280 | 3000-36000 | 3-36000 |

Конструктивные особенности

Все агрегаты для обработки металлических заготовок имеют примерно одинаковое строение. Можно выделить три основных узла. К ним относятся:

- двигатель оборудования;

- передача крутящего момента;

- исполнительный механизм.

Первые узлы формируют приводную систему, от которой зависит функционирование исполнительного механизма. Каждый орган отвечает за определённый результат. Поэтому следует разобраться в том, какие бывают разновидности машин.

Штамповочные прессы гидравлического и кривошипного типа

С того момента, как люди научились выполнять обработку металла давлением, работа специалиста, который ей занимался, считалась одной из самых почетных. С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

Достаточно распространенным типом устройств, используемых для ковки, является своеобразный аналог молота – штамповочный пресс. Применяя такое штамповочное оборудование, можно выполнять целый перечень технологических операций, а именно: изменение формы заготовки путем ее пластической деформации, формирование на ее поверхности заданного рельефа, вырубание отдельных фрагментов и др. На таком устройстве, в частности, придают форму заготовкам, для изготовления которых было использовано литье. Прессы, применяемые для штамповочных операций, могут быть кривошипными или гидравлическими.

Схемы прессов: а – вертикальный гидравлический; б – горизонтальный; в – кривошипный; г – фрикционный; д – гидровинтовой

Пресс кривошипный применяют в тех случаях, когда необходимо выполнить несложную обработку металла давлением. Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

Пресс штамповочный гидравлический 4-х колонный

Гидравлические штамповочные прессы оснащаются двумя рабочими камерами, в которых в рабочей жидкости создается требуемое давление. Жидкость под давлением поступает в цилиндр с другим поршнем, посредством которого и сообщается возвратно-поступательное движение ползуну.

Разновидности технологических операций

Технологические операции с металлическим листом бывают разделительные и формоизменяющие.

Разделительные штамповочные операции выполняются на оборудовании, которое оснащено специальным инструментом. В результате от заготовки отделяется определённая часть по прямой линии или заданному контуру. Отделение части листа происходит в следующих процессах:

- Отрезка. Для выполнения этого действия оборудование оснащено дисковыми, вибрационными устройствами или гильотинными ножницами.

- Обрезка. Эта операция отделяет крайние части полученного изделия.

- Пробивка. В металлическом листе с помощью штампа создаются отверстия различной конфигурации.

- Вырубка. Из заготовки получают фигурную деталь с замкнутым контуром.

Формоизменяющие операции предназначены для создания изделия с иными параметрами и размерами без механического разрушения. Различают следующие виды этих операций:

- Отбортовка. Контур заготовки или внутренние отверстия подвергаются воздействию штампа для формирования бортов определённых размеров.

- Вытяжка. Эта операция является разновидностью объёмной штамповки, при которой из плоского материала получают пространственный элемент.

- Обжим. Для сужения торцов полой заготовки применяется штамп с матрицей конического типа, имеющей сужающую рабочую область.

- Гибка. В результате операции изменяется кривизна поверхности путём гибки металла и деформирования заготовки.

- Формовка – это изменение формы отдельных участков за счёт уменьшения толщины детали без нарушения внешнего контура изделия.

- Пуклёвка. Соединение штампом двух пластинок без использования дополнительных элементов.

Радиально-ковочное оборудование для горячей обработки металла

Радиально-ковочный станок используется для того, чтобы с высокой производительностью изготавливать валы различного диаметра. На таком агрегате можно наладить производство до 300 тысяч готовых изделий в год, чего вполне достаточно для того, чтобы обеспечить ими крупное производственное предприятие.

Ограниченность использования такого станка для штамповки металла объясняется не только его высокой стоимостью, но еще и тем, что настройка его рабочих режимов представляет собой достаточно сложный процесс, поэтому выполнять ее целесообразно лишь в том случае, если планируется выпускать изделия определенного диаметра большими партиями.

Радиально-ковочная машина (РКМ) обеспечивает высокую точность штамповки, выдавая детали с минимальными припусками

Последовательность действий, в процессе которых выполняется радиальная ковка, выглядит следующим образом.

- Деталь, чтобы довести ее до требуемой температуры нагрева, подают в индукционное устройство.

- После того как металл приобретет требуемую степень пластичности, деталь по роликовому контейнеру (рольтангу) отправляют к захватному устройству, с помощью которого она подается в зону обработки.

- Там заготовка фиксируется элементами другого захватного устройства, после чего на нее воздействуют посредством специальных бойков.

- Для равномерной обработки со всех сторон деталь постоянно вращают, для чего используется специальный захватный механизм.

Схемы действия ковочных машин радиального и ротационного типа

Для того чтобы привести в движение рабочий механизм оборудования для радиальной ковки, используют кинематическую схему, элементами которой являются:

- приводной электродвигатель;

- клиноременная передача;

- четыре установленных вертикально вала с эксцентриковыми буксами;

- шатун с закрепленными на нем бойком и ползуном.

Основные элементы автоматики станка – это копирные барабаны, которые отвечают как за синхронное сближение бойков, так и за последующее движение заготовки. Вращение захвату, в котором удерживается обрабатываемая деталь, сообщается электродвигателем через элементы червячной передачи. Торможение данного механизма, которое осуществляется в момент ковки, обеспечивает пружинная муфта.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Одной из разновидностей ковочного оборудования является горизонтально-ковочный станок, в котором обрабатываемая деталь также располагается параллельно земле. Устройства данного типа используются преимущественно для формирования торцевых утолщений на заготовках стержневого типа. Деталь при обработке располагается в разъемной матрице, каналы которой ориентированы в горизонтальной плоскости.

Процесс обработки, выполняемой на таком станке, происходит в следующей последовательности.

- Заготовка укладывается в неподвижную часть матрицы.

- Подвижная часть матрицы, соединенная с ползуном, приводится в действие посредством коленчатого вала.

- Приближаясь к неподвижной половине формы, подвижная часть матрицы плотно охватывает обрабатываемый стержень.

- После зажима детали верхней частью формы коленчатый вал, соединенный с шатуном, приводит в действие ударные пуансоны.

- По окончании обработки все подвижные части станка возвращаются в исходное положение, а подвижная и неподвижная части формы размыкаются.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Ковочный молот с пневмоприводом

Пневматический пресс – это эффективное, но в то же время доступное по стоимости ковочное оборудование, отличающееся, кроме того, компактными габаритами. Работает такой станок за счет энергии сжатого воздуха, за подачу которого к механизмам отвечает встроенный компрессор. Работу компрессора, поршни которого, двигаясь в его главном цилиндре, как раз и создают поток воздуха с требуемым давлением, обеспечивает приводной электродвигатель.

Поскольку работу ударного механизма пневматического ковочного станка обеспечивает кривошип, то его конструкция напоминает устройство кривошипного пресса. Перед запуском такого оборудования компрессорный и рабочий поршни в главном цилиндре находятся в крайнем верхнем и крайнем нижнем положениях. Когда станок запускается в действие, поршни начинают двигаться по направлению друг к другу, сжимая находящийся между ними воздух, давление которого передается на кривошип, напрямую соединенный с бойком. На один удар рабочей части молота пневматического станка приходится один оборот кривошипного механизма. Соответственно, чтобы воздействие молота на заготовку выполнялось с более высокой частотой, необходимо обеспечить более интенсивную работу компрессора. Даже несмотря на свои небольшие габариты, пневматический пресс может обеспечить массу удара молота, доходящую до 1 тонны.

Молот кузнечный пневматический МА-4129 предназначен для горячей штамповки в открытых штампах

По похожему с пневматическим прессом принципу работает паровоздушный молот, в котором энергию удара обеспечивает горячий пар, подающийся непосредственно из котла или через специальный компрессор. Масса ударов, которой позволяет добиться такое оборудование, может доходить до 8 тонн, а скорость их нанесения составляет 50 м/сек. Работать оно в зависимости от модели может в автоматическом режиме, когда удары по детали наносятся непрерывно, или в ручном, когда для запуска в действие бойка необходимо нажать на соответствующую кнопку или педаль.

Механические молоты могут использоваться для:

- свободной ковки или ковочных операций, при выполнении которых для формирования готового изделия используется прессформа;

- штамповочных операций с деталями из листового металла – резки по ровной или кривой линии, вырубки по различному контуру, пробивки отверстий (дыропробивной пресс) и др.;

- выколотки – изготовления изделий с использованием специального шаблона.