Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Изобретение листа стало настоящим прорывом в металлообработке. И практически сразу же, оценив пластические свойства полученного изделия, мастера задумались о том, что ему можно придавать различные формы. Первым образцом холодной штамповки металла стала простейшая чеканка: лист накладывали на форму, изготовленную из дерева, а затем планомерно обстукивали его молотком.

Технология была сложна и трудоемка. Но до изобретения механизмов, облегчающих работу, должны были пройти еще сотни лет…

Особенности холодной штамповки деталей из листового металла

“Первая ласточка” серийной штамповочной технологии прилетела в цеха металлообработки в середине 19 века. Именно тогда было изобретено и запущено в работу первое станочное оборудование. Но по-настоящему выдающегося размаха штамповка достигла с появлением автопрома, а в 30-е годы прошлого столетия — самолето- и ракетостроения. Изготовление деталей методом холодной штамповки стало применяться для выпуска корпусов и внутренних комплектующих.

Технология стремительно развивалась и, наверное, даже сейчас не во всем достигла пика. Современная штамповка без нагрева до высоких температур способна создавать детали любых форм и размеров — как завершенный продукт или “полуфабрикаты” для последующей обработки. Выпущенные изделия отличаются точностью и повышенной прочностью.

Холодная штамповка металла: технология

В процессе штамповки важнейшую роль играет подготовительный этап — изготовление оснастки. Производится она в цехе, но зарождается в конструкторском бюро, где к процессу подключаются технологи и проектировщики. Они оценивают, какой финишной формы должно достигнуть изделие, сколько штамповочных операций и в какой последовательности должно пройти. Результатом сотрудничества этих специалистов становится создание пары “матрица — пуансон”.

Далее проект попадает в цех, где и происходит холодная штамповка металла: под воздействием силы давления матрица и пуансон штампуют из листов или полос необходимое количество деталей. Холодная штамповка называется таковой с долей условности: после получения оттисков нужной формы с целью их упрочнения может проводиться финальная термическая обработка — рекристаллизационный отжиг.

Иногда операция по штамповке может быть дополнена одновременной вырубкой или вытяжкой. С этой целью в матрицу и пуансон добавляют вставку из особо твердых металлов или сплавов. Но возможность таких работ должна быть рассчитана на этапе проектирования.

Исходные данные для проектирования

Таблица 1.1 — Количество деталей изготавливаемых на один машинокомплект

| Наименование изделия | Количество наименований на одно изделие, шт. | Количество изготовляемых деталей на одно изделие, шт. | Масса на одно изделие | |

| Исходных материалов, кг | Готовых деталей, кг | |||

| ЗИМ-350 | 160 | 250 | 63 | 45 |

Таблица 1.2 — Количество деталей изготавливаемых на годовую программу

| Наименование изделия | Единица измерения | Количество на годовую программу | Количество наименований деталей на годовую программу | Количество деталей на годовую программу | Масса на годовую программу | |

| Исходного металла, т | Готовых деталей, т | |||||

| ЗИМ-350 | Шт. | 250000 | 160 | 250 | 15750 | 11250 |

Холодная штамповка деталей в Москве

Спрос на услуги холодной штамповки в столице последние 30 лет остается достаточно нестабильным. За неожиданными спадами количества заказов, обычно связанными с экономическими кризисами, наступают такие же неожиданные периоды подъемов. Не приходится сомневаться в одном: московский штампованный прокат расходится по столичным предприятиям сотнями тысяч тонн. Заказчиков привлекают:

- высокая точность размеров изделий;

- исключение дефектов их поверхности;

- по сравнению с “горячей” технологией — отсутствие следов термической обработки: таких, как окалина.

Работать по технологии холодной штамповки металла выгодно и исполнителям, так как она менее трудоемка и более производительна. Наконец, и заказчики, и подрядчики отмечают тот факт, что при этом способе производства расходуется меньше материала.

Виды и способы современной обработки металла

Холодное штампование наряду с горячим считается одной из наиболее возрастных технологий обработки листовых заготовок. Наряду с ними на современных производствах могут использоваться более прогрессивные, но в то же время и дорогостоящие. Для материалов высокой пластичности применяется штамповка твердой резиной. Ее недостаток в том, что таким образом невозможно обработать крупную серию проката.

Интересна также и методика, при которой металл изменяют форму благодаря давлению жидкости. В этом процессе жидкое вещество выполняет функции пуансона, плотно прижимая лист к матрице. К данной технологии обращаются, если необходимо получить изделия сложных форм.

Достаточно “агрессивным”, но действенным считается штампование взрывной волной. В результате мини-взрыва материал вдавливается в матрицу.

Выбор способа определяется сложностью конечной детали, а также ее размерами.

Черчение

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения. Изготовляются они из стального листа толщиной 3 … 4 мм. Операции горячей листовой штамповки аналогичны операциям холодной штамповки. Однако при составлении технологического процесса всегда учитывается нагрев. Составляя чертеж заготовки, надо учитывать утяжку металла при вырубке, пробивке и гибке, а также и степень коробления при остывании детали, так как ее размеры при этом несколько сокращаются. Это обстоятельство заставляет увеличивать допуски на размеры в сравнении с холодной штамповкой. Нагревают заготовки в пламенных и электрических печах, а также в электронагревательных устройствах.

Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.).

Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве.

При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос.

Технология листовой штамповки. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы (рис. 77), кривошипные (см. рис. 87 и рис. 88) и гидравлические прессы. Операции листовой штамповки могут быть разделены на два основных вида: разделительные и формоизменяющие. К основным разделительным операциям относятся: резка, вырубка и пробивка.

Рис. 77

Рис. 87

Рис. 88

Резкой называют операцию, где происходит последовательное отделение части заготовки по прямой или кривой линии. Применяется резка для получения как готовых деталей, так и раскроя листа на полосы нужной ширины. При раскрое листа необходимо, чтобы выход деталей из листа был максимальным, а отходы были минимальными. Рациональность раскроя определяется на основании подсчета коэффициента использования материала. Под коэффициентом понимается отношение площади вырубленных деталей к площади листа. Операция резки производится с помощью вибрационных, дисковых, гильотинных и других ножниц.

Вибрационные ножницы (рис. 77) представляют собой станок с короткими ножами. Верхний нож 5 получает колебательные движения от электродвигателя 1 через эксцентриковый механизм. Листовой металл устанавливают на столе 7 и подвигают между верхним 5 и нижним 6 ножами до упора 3, который может передвигаться и закрепляться в скобе станины, 2,4 — головку, 8 — стойка станины.

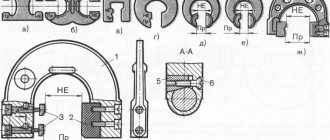

Вырубка — операция по получению заготовки замкнутого контура (рис. 78). На рис. 79 приведены чертеж (I) и схема (II) типовой детали, изготовляемой из полосы вырубкой.

Рис. 78

Рис. 79

Пробивка — получение отверстий в детали нужной формы (рис. 80).

Рис. 80

К основным формоизменяющим операциям* относят гибку, вытяжку, отбортовку, обжим и формовку.

Гибка — операция, при которой плоской заготовке придают изогнутую форму (рис. 81: 1 — пуасон; 2 — нейтральный слой; 3 — матрица): R и г — внешний и внутренние радиусы гибки, S — толщина материала. Она может быть V -образная, U-образная и др. (рис. 82).

Рис. 81

Рис. 82

На рис. 83 представлен чертеж детали, отверстия в которой получены пробивкой. После этого деталь изогнута на штампе.

Рис. 83

Вытяжка — операция, превращающая плоскую заготовку в полую пространственную деталь или полуфабрикат 2 (рис. 84). Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические. При вытяжке плоская заготовка 5 втягивается пуансоном 1 в отверстие матрицы 3. Для предотвращения в заготовке при сжимающем напряжении образования складок применяют прижимы 4.

Рис. 84

Вытяжка может быть без утонения и с утонением. В первом случае она происходит без заметного изменения, во втором изменяется не только форма заготовки, но и толщина ее стенок. В случае, когда нужно получить глубокую вытяжку, ее ведут в несколько проходов. На рис. 85 показан чертеж типовой детали и из металлического листа 1, изготовленной штамповкой с вытяжкой.

Рис. 85

Отбортовка — операция образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий (рис. 86). Она применяется главным образом для образования горловин у плоских деталей 2, необходимых как для нарезания резьбы, так и сварки или сборки. Обычно она выполняется последовательно (I, II, III) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы будут в дальнейшем соединяться.

Рис. 86

Обжим — операция сужения (уменьшения) концевой части полых или объемных деталей. Осуществляется она путем обжатия материала штампом снаружи в конической матрице. При этом конфигурация обжимаемой части целиком зависит от формы штампа.

Формовка — операция, связанная с местным изменением формы с сохранением конфигурации наружного контура детали. Примером формовки может служить изготовление ребер жесткости на машиностроительных деталях, а также увеличение размеров по диаметру средней части полой детали.

Технологический процесс обработки различных материалов давлением, как упоминалось выше, производят на прессах. Прессы бывают гидравлические и механические (кривошипные, винтовые, реечные и т. д.). По назначению прессы подразделяют на ковочные, штамповочные, листоштамповочные, чеканочные, обрезные, трубопрофильные, гибочные, правильные, брикетировочные (для изготовления брикетов из кусковатых или порошкообразных материалов), кузнечно-штамповочные автоматы, термо- пластавтоматы и др.

Кривошипные горячештамповочные прессы ГОСТ 6809-87Е (рис. 87) изготавливаются в России давлением от 61,78 до 617,8 кН (mc — единица силы и веса). Они состоят из станины 1, ползуна 2, шатуна 3, кривошипного вала 4, стажных колонн 5, зубчатого колеса 6 и фрикционной муфты 7. Применение прессов для горячей объемной штамповки очень эффективно в сравнении с другим технологическим оборудованием. Они обеспечивают более высокую точность поковок при значительной экономии металла. Наличие в них индукционного электрического нагрева способствует улучшению условий труда в цехе: уменьшаются шум и сотрясение здания, устраняется задымленность производственных помещений. Управление прессом осуществляется органами регулирования и с помощью сжатого воздуха из цеховой магистрали.

Рис. 87

На рис. 88 показан пресс для холодной штамповки ГОСТ 9408-89Е, состоящий из стойки 1, электродвигателя 2, цилиндра уравновешивания ползуна 3, зубчатого колеса 4, направляющих 5, ползуна 6 и стола пресса 7. На подобных прессах изготавливают как мелкие, так и крупные листовые детали, например, кузова автомобилей. Возможное давление пресса — 30,89 кН.

Рис. 88

Гидравлические прессы обладают наилучшей характеристикой для глубокой вытяжки и других операций листовой штамповки, так как осуществляют деформирование металла с постоянной скоростью. Подобные прессы широко применяют в авиационной и ракетостроительной промышленности.

На рис. 89 и 90 показаны крупные сборочные единицы самолетов, детали которых изготовлены прессованием. Так, каркас пола пассажирской кабины самолета (рис. 89) включает: обшивку 1, шпангоут 2, стрингеры 3, поперечные балки 4 и продолжные балки 5. А гондола турбо-винтового двигателя самолета (рис. 90) состоит из обтекателя втулки винта — 1, воздухозаборника 2, крышки переднего капота 3, крышки заднего капота 4, люка 5, силовой фермы в, кожуха 7, стекателя 8, хвостовой части гондолы 9, силового шпангоута 10, рамы маслорадиатора 11, силового шпангоута 12 и боковой балки 13.

Рис. 89

Рис. 90

Прогрессивные способы холодной листовой штамповки. Новые, виды штамповки благодаря своей простоте и экономичности находят широкое применение в условиях мелкосерийного и единичного производства. К ним относят штамповку резиной, жидкостью, взрывом, электрогидравлическую и др.

Штамповка резиной. С ее помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной чаще всего применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, малоуглеродистой стали).

Штамповка жидкостью. В этом случае металл деформируется под давлением жидкости, принимая форму матрицы. Данный способ применяют для вытяжки полых деталей разной формы.

Штамповка взрывом. Для пластического формоизменения заготовки применяют и взрывчатые вещества (взрывчатые газовые смеси из метана, пропана, гиксогена и др.), создающие высокое давление, под действием которого заготовка принимает форму штампа.

Штамповку взрывом применяют для изготовления крупных деталей и деталей сложной формы, когда изготовление их другими способами невозможно (например, сплавы труднодеформируемые) или неэкономично. Такая

штамповка не требует сложного и дорогостоящего оборудования.

Электрогидравлическая штамповка. Этот метод характерен тем, что энергоносителем является высоковольтный электрический заряд в жидкости. Разряд вызывает появление ударной волны, которая и деформирует заготовку, придавая ей необходимую форму.

Этот вид штамповки дает возможность выполнять все операции холодной листовой штамповки с большой точностью и с сравнительно малыми затратами.

Магнитно-импульсная формовка. Формирование изделий этим методом происходит при создании импульсного магнитного поля вокруг заготовки и взаимодействия этого поля с импульсными токами, протекающими в заготовке. В результате такого взаимодействия в заготовке возбуждаются вихревые токи, что приводит к образованию вокруг нее также электромагнитного поля. Это создает предпосылки для динамического воздействия на заготовку и ее деформирование.

Этим методом осуществляют обжатие трубных заготовок, рельефную формовку, вырубку и др.

Существуют и другие прогрессивные методы листовой штамповки, но мы их рассматривать не будем.

* Формоизменяющими операциями называют такие, при помощи которых из плоской заготовки получают детали пространственной формы

Холодная листовая штамповка — гарантия получения высокоточных деталей

Несмотря на кажущуюся архаичность, изготовление деталей методом холодной штамповки не знает себе равных по востребованности. Заказчиков привлекают:

- безупречная точность полученных оттисков,

- высокая автоматизация процесса,

- низкие затраты на производственный процесс,

- небольшая отходность,

- завершенность.

По сути, самым сложным этапом работы становится не изготовление детали, которая может быть выпущена быстро и в любых количествах, а проектирование.

Сферы использования

Метод востребован в различных отраслях, где необходимо придавать металлам заданную форму. К изготовлению деталей при помощи штамповки прибегают в следующих сферах:

- автомобилестроение;

- производства по выпуску электроники, часов и пр.;

- строительство;

- полиграфия;

- машиностроение;

- самолетостроение и др.

Благодаря высокотехнологичным приспособлениям в процессе обработки удается получать заготовки заданной формы разного размера с минимумом отходов.

Материалы, используемые при холодной штамповке металла

Штамповочные операции возможны над всеми металлами и сплавами, обладающими достаточной пластичностью. Но детали из них могут иметь ограниченную сферу использования.

Простые углеродистые стали подходят для производства промтоваров и изделий, которым не нужно выдерживать большую нагрузку. Легированные конструкционные хорошо переносят не только штамповку, но и операции, совмещенные со сваркой. Штампованные заготовки из алюминия востребованы в сборке техники и в приборостроении, медные — в электронике, никелированные — в производстве посуды и украшений.

Штамповые стали

Сталь марки Х12МФ является одним из наиболее востребованных и популярных ковких сплавов, прошедших процедуру обогащения специальными химическими элементами (легирующими примесями), с целью приобретения улучшенных механических и физических свойств.

Марка относится к разряду инструментальных легированных штампованных марок металлопроката.

Сталь марки 5ХНМ, а также марки металла, заменяющие её, поставляются на рынок в виде.

Инструментальная штамповая сталь 4Х5В2ФС. Применяется в машиностроении, для изготовления пресс-форм, различных заготовок.

Сталь 7ХГ2ВМФ штамповая, инструментальня. Из сплава изготавливается вырубной инструмент, изделия различного назначения.

Сталь 3Х2В8Ф штамповая инструментальная. Теплостойкий сплав характеризуется твердостью, способностью работать при высоких температурах нагрева.

Сталь 7Х3 штамповая, инструментальная. Изготавливаются крепежи, матрицы, пуансоны и прочие изделия.

Сталь Х12МФ-Ш обладает высокой плотностью, стойкостью против ударных нагрузок.

В состав стали входит (11-12%) хрома; (1,45?1,65%) углерода; (0,4?0,6%) молибдена; (0,15?0,3%) ванадия

Сталь 4Х5МФС инструментальная широко применяется в машиностроении. Отмечается повышенная вязкость, теплостойкость, достигаемых легирующими добавками.

Сталь 4Х3ВМФ инструментальная штамповая используется для изготовления штампов, инструментов для штамповки, в машиностроении.

Сталь 7Х3 относится к классу инструментальных.

Штамповая инструментальная сталь марки Х12М широко применяется в металлообрабатывающей промышленности.

Инструментальная штамповая сталь 4ХВ2С применяется для изготовления деталей, эксплуатирующих при высоких ударных нагрузках. Обрезные штампы, зубила, обжимки.

Сталь 6ХВ2С инструментальная штамповая. Обладает способностью выдерживать серьезные нагрузки, устойчива к деформационным процессам.

Инструментальная штамповая сталь 5ХВ2С используется для изготовления деталей, работающих при повышенных ударных нагрузках – штампы сложной конфигурации, обжимные матрицы/ пуансоны при холодной работе, резьбонакатные плашки, ножи для холодной резки металла.

Применение: для тяжелонагруженного прессового инструмента (мелких вставок окончательного штампового ручья, мелких вставных знаков, матриц и пуансонов для выдавливания и т.п.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов.

Инструментальная штамповая сталь 6ХВГ используется при пробивке фигурных отверстий (преимущественно) в полосовом/ листовом материале – пуансоны сложной конфигурации; для минимизации изменений размеров детали при закалке – некрупные штампы горячей штамповки.

Инструментальная штамповая сталь 6ХС используется для изготовления небольших штампов холодной штамповки, пневматических зубил, рубильных ножей.

Сталь инструментальная штампованная широко используется для производства различных инструментов, которые эксплуатируются в сфере обработки. С помощью этих инструментов осуществляется обработка металлических заготовок под давлением. Таким образом, штампованная сталь применяется в изготовлении пуансонов, штампов, валиков, роликов и других обрабатывающих устройств. Именно от штамповочных устройств и произошло название стали данного типа.

Холодная и горячая листовая штамповка

Значительная доля рынка металлообработки приходится и на горячую листовую штамповку. В отличие от холодной штамповки металла:

- существует меньший риск разрушения заготовки;

- на деформацию требуется не так много усилий, а значит, и мощности оборудования;

- обработанный материал может приобрести зернистую структуру, а с ней и повышенную прочность.

Но у этой методики есть и недостатки, причем существенные:

- намного большие затраты на производство;

- меньшая точность, в том числе из-за колебаний температур;

- образующаяся на поверхности металла окалина.

- ухудшение некоторых механических характеристик материала.

Виды оборудования для листовой штамповки

Сам механический процесс изготовления деталей методом штамповки довольно прост, но производиться он можнет на станках разного типа и класса. Рассмотрим виды прессового оборудования для штамповочных операций.

Кривошипно-шатунные прессы

получили название по типу привода. Считаются простейшими в линейке станков данного назначения. С их помощью можно обрабатывать листы с небольшим сечением и производить детали весьма скромных размеров.

По сравнению с этой техникой гидравлические прессы

намного мощнее. Только представьте: они могут оказывать на заготовку давление, равное двум тысячам тонн! Кроме потенциала преимуществами этих станков считаются больший контроль за управлением, более точная отладка. Если вам нужно превратить в детали листы солидной толщины, кривошипно-шатунный пресс окажется бесполезен, а гидравлический справится.

Более специфическое применение имеют радиально-ковочные прессы

. Их используются для выпуска изделий с формой тела вращения.

Новейшим изобретением станочной индустрии считаются электромагнитные прессы

, которые функционируют на основе электромагнитного поля. Ключевыми “инструментами” процесса становятся сердечник и пуансон, взаимодействующие на основе электромагнитных импульсов. Методика достаточно эффективна, и всё-таки электромагнитное оборудование уступает гидравлическому в мощности.

Технология штамповки деталей из металлических листов

Прессовое оборудование использует силу давления, но операции на основе этой силы существенно различаются — в зависимости от типа заготовок. Для изготовления деталей в форме прутков применяется технология выдавливания. В производстве метизной продукции — шпилек, винтов, болтов и пр. — методика холодной высадки. Листовые заготовки обрабатываются описанным выше методом формовки, гарантирующим получение объемных изделий.

Холодная объемная штамповка листов на заказ

У вас есть листовой прокат и задумки, во что он должен преобразиться? Мы готовы взяться за ваш проект в ближайшие дни и выполнить его под ключ — от создания чертежей и разработки оснастки до собственно холодной штамповки металла. Современные технологии и оборудование позволяют нам обрабатывать заготовки из любых материалов:

- железа,

- стали,

- алюминия,

- меди,

- титана и других.

Во время производственного цикла мы проведем все необходимые операции над вашим прокатом: резку, гибку, вытяжку, формовку, обжим и другие. Дополнительные преимущества в работе с нами — низкие цены, возможность заказать штамповку со скидкой и всегда высокое качество работы.

Технология процесса

Каждый технологический процесс подразумевает под собой проведения определенных операций. В данном случае они связаны с формированием листового металла при помощи ХШ, что выполняется на соответственном оборудовании. В его основу входит:

- Изначально обозначается суть операции, основополагающие ее процессы, которые должны будут выполняться в соответствующей последовательности.

- Составление эскиза.

- Следующим этапом является расчет всех размеров на стадии заготовки, формирования и готового изделия.

- Обозначается месторасположение всех необходимых отверстий, углублений и других элементов, что требует соответствующая деталь.

- Обязательно необходимо оформить все стадии процесса с внесением данных с размерами документально.

- После согласования чертежей происходит изготовление изделий.

Но допускается и внесение изменений, применяя дополнительные операции, что способствуют удобной ее обработке. Это может быть правка листового материала, нанесение смазки или другие операции, что потребуются в ходе штамповки.

Предоставленная информация дает полную картину самого процесса ХШ, что проводится на соответствующем оборудовании при использовании специальных материалов. Кроме этого, благодаря внедренным инновациям, применяемая технология дает возможность изготовления высококачественных изделий в промышленных масштабах. А также уменьшая количество отходного материала, что в свою очередь делает такое производство весьма экономным.

Republished by Blog Post Promoter