Какое давление воды нужно для резки металла

Вода, нагнетаемая насосом должна иметь давление порядка 1 500–6 000 атмосфер. Выходя через узкое сопло с околозуковой или сверхзвуковой скоростью (до 900–1200м/c и больше), водная струя направляется в смесительную камеру, где происходит смешивание с частицами абразива. Образованная струя выходит из смесительной трубки с диаметром внутри 0,5–1,5 мм и режет метал. Для гашения остаточного давления струи применяется слой воды толщиной 75–100 см.

Недостатки технологии

К недостаткам данной технологии относят:

- конструктивные трудности, проявляющиеся при создании высокого давления жидкости;

- незначительную стойкость водяного и абразивного сопел – быстрое стирание (ресурс отечественных сопел составляет 50 час., иностранных – 500-1000 час.);

- сложность изготовления сопла;

- образования косины до 1,5 по высоте заготовки.

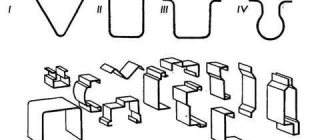

- а – при высокой скорости резания;

- б – при очень низкой скорости резки — верхние кромки реза имеют незначительное закругление

При износе абразивного сопла или увеличении скорости резки ширина щели увеличивается – профиль щели имеет слабо выраженную V-образную форму. При очень маленькой скорости резки профиль щели имеет А-образную форму – турбулентность вызывает эрозию материала. Случай считается положительным, если нужны закругленные верхние кромки.

- а – при расстоянии между соплом и заготовкой 2-4 мм;

- б – при расстоянии между соплом и заготовкой больше 4 мм

Читать также: Размеры сверл под резьбу таблица

Ежегодно металлургическими предприятиями мира выплавляются сотни тысяч тонн стали. Повышенные требования к качеству среза привели к появлению новых технологий обработки. Особенно если учитывать, что многие сплавы являются достаточно твердыми. Наиболее передовые технологии – это лазерная и резка водой металла (гидроабразивная). Суть последней мы и рассмотрим детально в данной статье.

Технологические параметры

Основными технологическими параметрами процесса гидроабразивной резки являются:

- скорость резки;

- вид, свойства и толщина разрезаемого изделия;

- внутренние диаметры водяного сопла и смесительной трубки;

- тип, размер, скорость потока и концентрация в режущей смеси абразивных частиц;

- давление.

Скорость резки (скорость перемещения режущей головки вдоль поверхности обрабатываемого изделия) существенно влияет на качество реза. При высокой скорости происходит отклонение (занос) водно-абразивной струи от прямолинейности, а также заметно проявляется ослабевание струи по мере разрезания материала. Как следствие, увеличиваются конусность реза и его шероховатость.

Читать также: Как подключить звонок электрический в дом

Рисунок. Типичная форма реза в зависимости от условий резки

Рисунок. Занос струи при резке со скоростью выше оптимальной

Разделительная резка может выполняться на скорости, составляющей 80–100% от максимальной. Качественной резке обычно соответствует скоростной диапазон в 33–65%, тонкой резке – в 25–33%, прецизионной резке – в 10–12,5% от максимальной скорости.

Фото. Вид поверхности реза в зависимости от скорости водно-абразивной резки

В некоторых моделях режущих головок используется технология автоматической компенсации конусности, например, Dynamic Waterjet компании Flow. Компенсация конусности достигается в результате программно управляемого динамического наклона режущей головки на определенный градус. Это позволяет повысить скорость резки при сохранении качества реза и, соответственно, сократить производственные расходы.

С уменьшением внутреннего диаметра смесительной трубки (при прочих равных условиях) возрастают производительность и точность резки, уменьшается ширина реза (она примерно на 10% больше внутреннего диаметра трубки). При этом снижается и срок службы трубки. В процессе эксплуатации смесительной трубки ее внутренний диаметр увеличивается примерно на 0,01–0,02 мм за каждые восемь часов работы.

Таблица. Примерные размеры абразива при различных режимах резки

| Применение | Размер частиц гранатового песка (Garnet) | Внутр. диаметр водяного сопла | Внутр. диаметр смесительной трубки | |||

| mesh (США) | микрон | дюймов | мм | дюймов | мм | |

| Стандартная промышленная конфигурация | 80 | 178 (300–150) | 0,013–0,014″ | 0,330–0,356 | 0,04″ | 1,02 |

| Высокоскоростная резка | 60 | 249 (400–200) | 0,014–0,018″ | 0,356–0,457 | 0,05″ | 1,27 |

| 50 | 297 (600–200) | |||||

| Точная резка | 120 | 125 (200–100) | 0,012–0,013″ | 0,305–0,330 | 0,036″ | 0,91 |

| 80 | 178 (300–150) | |||||

| Высокоточная резка | 120 | 125 (200–100) | 0,010–0,011″ | 0,254–0,279 | 0,03″ | 0,76 |

Расход абразива зависит от диаметров смесительной трубки и водяного сопла, условий резки и т. д. Ориентировочные оптимальные значения приведены в таблице ниже.

Таблица. Оптимальный расход абразивного материала при некоторых соотношениях диаметров смесительной трубки и сопла

| Внутренний диаметр водяного сопла (мм) | Внутренний диаметр смесительной трубки (мм) | Расход абразива (г/мин) |

| 0,25 | 0,76 | 270–360 |

| 0,36 | 1,02 | 500–640 |

| 0,46 | 1,27 | 800–1100 |

Максимальное рабочее давление обычно составляет 3000–3200, 3800, 4150 или 6000 бар. Чем выше давление, тем выше скорость и эффективность резки. В то же время требуется более частая замена прокладок в насосе.

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 4100 бар (примерно 4046 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 52,62 | 28,56 | 13,02 | 3,84 | 1,44 |

| Титан | 68,46 | 37,20 | 16,98 | 4,98 | 1,86 |

| Алюминий | 142,20 | 77,40 | 35,40 | 10,20 | 3,72 |

| Гранит | 251,40 | 137,10 | 62,76 | 18,00 | 6,60 |

| Мрамор | 295,20 | 160,80 | 73,50 | 21,24 | 7,80 |

| Углепластик | 247,20 | 134,70 | 61,74 | 17,70 | 6,60 |

| Стекло | 272,76 | 148,62 | 67,92 | 19,62 | 7,26 |

| * : давление – 4100 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм, 0,35 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet | |||||

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 6000 бар (около 5922 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 86,64 | 47,16 | 21,48 | 6,12 | 2,40 |

| Титан | 112,38 | 61,50 | 28,08 | 8,22 | 3,06 |

| Алюминий | 233,76 | 127,44 | 58,44 | 16,92 | 6,24 |

| Гранит | 413,46 | 225,42 | 103,08 | 29,70 | 10,92 |

| Мрамор | 485,28 | 264,60 | 121,02 | 34,80 | 12,84 |

| Углепластик | 406,56 | 221,88 | 101,40 | 29,22 | 10,86 |

| Стекло | 448,14 | 244,38 | 111,72 | 32,16 | 11,88 |

| * : давление – 6000 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet | |||||

Фото. Детали, полученные гидроабразивной резкой: из нержавеющей стали толщиной 15 мм; из сплава алюминия толщиной 6 мм; из алюминия толщиной 30 мм; из пластика, армированного волокном, толщиной 20 мм; из инструментальной стали толщиной 60 мм

Преимущества метода резки металла гидроабразивной струей

Оборудование, используемое для резки металла посредством гидроабразива, незаменимо в работе с толстостенными заготовками. Только эти станки способны обеспечить высокое качество линии реза стали во время прокладки труб.

После протачивания рабочего участка 200-мм металлического листа на поверхности линии реза стали нет ни окалин, ни заусениц.

Идеальное качество среза в сочетании со щадящим температурным режимом — это еще не все достоинства, которыми наделена водно-абразивная технология.

Высокая стоимость установок компенсируется экономией на крепежных элементах и узлах, которые не нужны даже при работе с тонкостенными заготовками.

Отсутствие дымовой завесы и пыли, а также других неприятных факторов – еще одно из многих достоинств гидроабразивной резки.

Помимо этого, нет надобности проводить замену изношенного режущего инструмента и контролировать остроту резака, так как, по сути, он отсутствует.

Вместо него функцию режущего инструмента выполняет струя воды в сочетании с абразивными компонентами.

При этом скорость рабочего процесса проходит без замедлений, показатель скорости резки не понижается, даже если приходится обрабатывать толстостенные элементы, как, например, во время прокладки труб.

Универсальные характеристики станков для резки металла позволяют на одной установке проводить одновременную обработку разных материалов — это может быть пластик, стекло, резина или многослойное изделие.

Гидроабразивные установки для резки металла отличаются безопасностью эксплуатации, поэтому могут эксплуатироваться на заводах с вероятным риском взрывоопасности.

Техника безопасности

Процесс гидроабразивной резки не представляет особенной угрозы. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности – всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого раскрывается сбросной клапан, который понижает давление до рабочего. Все же при работе на станках следует соблюдать определенные меры безопасности.

- Ни при каких обстоятельствах не допускайте воздействия струи на тело. Такая струя способна разрезать металл шириной 150 мм, что уж гласить про руку. Во время работы руки держите на очень вероятном расстоянии от зоны резки. Перед включением станка удостоверьтесь в отсутствии сторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Непременно используйте защитные очки и беруши (либо наушники).

- Не кладите руки на десктоп.

Вода против металла: на что способна мойка высокого давления? Минтранc.

Фаворитами в производстве аппаратов для гидроабразивной резки являются южноамериканские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Вспомогательные элементы

Насос высокого давления с фильтром для воды. Как уже говорилось, давление на входе составляет тысячи атмосфер. Такие параметры требуют непрерывной подачи жидкости в соответствующих объемах.

Для минимизации затрат, вода и абразивный гранатовый песок используются повторно. Проходя через систему фильтров, жидкость очищается от грязи и масляных образований. Часто станки оснащаются отдельным резервуаром для воды.

Гранатовый песок для гидрообразивной резки — видео

Абразив просушивается и отделяется от кусочков материала, особенно если это пластик или металл. Для отделения металла используются магнитные сепараторы. Так же, как и вода, песок хранится в отдельных емкостях.

Управление

Управление может осуществляться через интерфейс самого станка, либо путем загрузки в систему подготовленных файлов-заданий в виде чертежей и технологических параметров, подготовленных в формате любого графического редактора, совместимого с ПО станка (CAD. COREL-DRAW или подобных).

Оператор, используя сервис интерфейса, может задавать координаты начала и окончания движения, корректировать скорость резки и направление.

Задание передается в систему автоматизированного управления для выполнения операций.

После этого надо установить режущую головку в начальную точку и запустить станок в работу. ПО станка преобразует данные файла-задания в команды управления насосом, дозатором абразива и двигателями привода головки.

Обратная связь САУ считывает показания датчиков, корректирует подачу воды и скорость движения головки, следит за выполнением задачи, обеспечивает плановое или аварийное отключение станка.

Кроме того, у оператора есть возможность в любой момент остановить работу устройства, отключить насос и сбросить давление в системе.

Преимущества, недостатки и сравнительная характеристика

С помощью гидроабразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Гидроабразивная струя способна разрезать материалы толщиной до 300 мм и больше. Резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Цена гидроабразивной резки

Есть как минимум пять компонентов, которые определяют высокую цену оборудования:

- насос и система трубопроводов высокого давления;

- высокоточные приводы управления движения головкой;

- интеллектуальная система управления;

- сопло из драгоценных камней (пусть и искусственного происхождения);

- смесительная трубка из композита с высокой твердостью.

А если учесть, что последних два компонента относятся к расходным деталям и добавить высокую цену абразива, то стоимость гидроабразивного раскроя получится самой дорогой среди всех видов. Но достоинства этого способа и качество обработки детали стоят этого.

Процесс распиловки

Перед началом реза новым канатом необходимо первый час — два пилить с меньшей скоростью на 4 м/сек от рекомендуемой. Это обеспечит нормальное вскрытие алмазного каната, удаление остатков пластика и обеспечит работу в наилучших условиях. Перед началом распиловки уже использовавшимся ранее канатом необходимо проверить:

- — средний диаметр втулок;

- — эксцентричность (максимальное отклонение — 0,3 мм);

- — конусность (максимальное отклонение — 0,3 мм);

- — состояние соединения каната, целостность и рабочее состояние втулок;(отсутствие раковин, вскрытие алмазов

При пассивации блока

на слэбы пиление может осуществляться на достаточно высоких скоростях. При этом допускается резание без нижних направляющих шкивов, размещенные на входе и выходе блока, так как они используются преимущественно для направления подачи каната при входе в разрез, а также для ослабления вибрации каната.

При распиловке слэбов для дальнейшего полирования требуется высокая точность распиловки и гладкость поверхности. Для этого скорость реза должна быть уменьшена для предотвращения отклонений в начале и во время реза (в целом, скорость реза должна быть на 15-20% ниже, чем используемая для пассивации блоков на слябы). При резке коротких блоков, направляющие шкивы используются на входе и выходе блока, и делается проверка, что нет бокового люфта.

При входе каната в блок рекомендуется избегать работы в автоматическом режиме, скорость подачи должна быть уменьшена на 20-30% от рекомендуемой. При резании в автоматическом режиме скорость подачи маховиков регулируется через силу тока в амперах. При увеличении нагрузок автоматически уменьшается подача, при уменьшении — увеличивается. При отсутствии системы автоматической регулировки необходимо визуально отслеживать показания нагрузки (в амперах) и регулировать параметры подачи каната в ручном режиме.

Применения в различных отраслях

Применение обработки с помощью воды практически не имеет границ. Но изготовить такие аппараты своими руками чрезвычайно сложно, поэтому использование в домашних условиях маловероятно.

В оборонной промышленности

Гидроабразивное оборудование обеспечивают высокую точность резки при работе со сложными композитными материалами, пуленепробиваемым стеклом, бронированными листами, титаном, сплавами. Для разрезания утилизируемых старых снарядов и работы со взрывчатыми веществами такая технология является наиболее безопасной.

В стекольной промышленности

Для резки зеркального, простого, ламинированного, узорчатого, ударопрочного, бронированного и армированного стекла гидроабразивные станки являются оптимальными. Они позволяют изготавливать стеклянные изделия всевозможных форм. Из этих элементов создаются витражи, панно, элементы декора и другие предметы.

В строительстве

В строительной отрасли гидроабразивная технология применяется для решения следующих задач:

- демонтаж различных конструкций;

- резка материалов (керамогранита, натурального камня, плитки и пр.);

- производство декоративных инкрустированных элементов;

- создание фигурных и сложных резов на трубах.

В машиностроении

Станки гидроабразивной обработки применяют в машиностроении для выполнения следующих операций:

- резка листового металла, пластика, композитных материалов и сверхпрочных сплавов;

- снятие фасок на обрабатываемых деталях перед выполнением сварочных работ;

- изготовление с высочайшей точностью элементов и деталей сложной конфигурации;

- удаление дефектов термической обработки (окалины, наплывов и др.).

В автомобильной промышленности

Гидроабразивное оборудование в автомобилестроении применяется в следующих целях:

- изготовление различных пластмассовых деталей (приборных панелей, бамперов и др.);

- раскрой элементов декора салона автомобиля (фальшпотолков, ковриков и пр.);

- вырезка кузовных элементов из тонкого металла;

- производство трехмерных деталей со сложным конструктивом;

- раскрой многослойных стекол для автомобилей (триплекс).

В резинотехнической промышленности

Технология гидроабразивной обработки является отличным решением для работы с резиной разной плотности и толщины (до 300 мм). Резка происходит при достаточно низких температурных показателях (не более 90°C), поэтому не меняется структура самого материала и края не оплавляются.

В электротехнической промышленности

В электротехнической области станки для гидроабразивной резки находят применение для:

- производства деталей из слюды и композитных материалов;

- резки электротехнической стали, трансформаторного железа, меди и всевозможных сплавов;

- раскроя аморфных металлов;

- работы с резиной, пластиком, целлюлозой.

В авиационной и аэрокосмической промышленности

Гидроабразивные станки стали незаменимы для выполнения следующих задач:

- изготовление пространственно сложных деталей из титана, алюминия, циркония и разных сплавов;

- раскрой композитных материалов без нарушения структуры и расслоения;

- производство элементов со сложным контуром;

- выполнение замкнутых сложных вырезов в листовых заготовках.

В инструментальном производстве

Использование гидроабразивной технологии в инструментальном производстве позволяет осуществлять обработку стали, сплавов, а также материалов, обладающих повышенной твердостью. С помощью такого оборудования изготавливаются элементы пресс-форм, штампы, различный монолитный мелкий инструмент, сложные детали и технологическая оснастка.

Бетон клином расшибают

Несколько отличным от гидроабразивной резки бетона является технология, при которой используется гидроклин для разрушения бетона. Причем отличия двух технологий весьма существенны. Примерно, как отличается топор мясника от скальпеля хирурга. И гидроклин для бетона выступает именно в роли топора.

В чем суть. При необходимости разрушения больших объемов монолитного бетона с минимальными вибрационными нагрузками и минимизацией возможности разлета вторичных фрагментов от демонтируемой конструкции, в массиве бетона с помощью алмазных коронок происходит забуривание шпуров диаметром примерно 160-180 мм.

В подготовленные отверстия вставляются рабочие цилиндры гидроклина, и подается давление, в результате чего происходит раскалывание массива на коржи – отдельные элементы, которые либо грузятся в транспорт, либо разделываются на месте с помощью ручного малогабаритного инструмента.

Как работает

Работа технологии основана на слабой устойчивости массы бетона на разрыв. Бетон хорошо переносит высокие статические нагрузки, однако острые, локальные, динамические, интенсивно приложенные на отдельном участке, часто для него критичны, и ведут к деформации и разрушению массива на различной величины фрагменты.

По сути своей, гидроклин — это гидроцилиндр, быстроходный шток которого перемещает на коротком плече рабочий механизм в виде клина установленной формы, выполненный из высокопрочной легированной стали.

В целом такая система состоит из:

- Гидроцилиндра с рабочим органом.

- Маслостанции высокого давления.

- Рабочих магистралей, выполненных в виде рукавов высокого давления.

- Системы коммуникаторов, выполненных либо в виде быстросъемов, либо по классической системе штуцер-гайка.

- Системы контроля и безопасности.

Необходимо отметить, что описанная технология отличается высокой мобильностью, транспортабельностью и простотой обслуживания. В целом, при условии правильной эксплуатации гидроклиновые деструкторы надежны и долговечны.

Важно! Еще одним отличием от технологии гидроабразивной резки и применением гидроклина выступает то обстоятельство, что носителем энергии выступает не вода с примесью твердых частиц – абразива, а специальное гидравлическое масло. Причем, оно не является исключительно носителем, рабочим элементом выступает стальной клин, которому масло лишь передает полученную энергию.

Гидроклин, вещь для разрушения бетона очень удобная, а в ряде случаев, где важны мобильность, вес и габариты — порой, незаменимая. Однако как быть, когда массив железобетона нашпигован арматурой, словно арбуз семечками. В таком случае на помощь придут гидроножницы.

Особенности эксплуатации установок с ЧПУ

Гидроабразивное оборудование с компьютерным программным управлением — одна из возможностей расширить сферу использования станков, повысить эффективность работ и при этом увеличить производительность.

Больше подробностей можно почерпнуть из ниже предложенной информации и видео сюжета.

Станки с ЧПУ применяются для производства заготовок из стали, алюминиевых, медных и прочего типа металлов.

Строгая точность резки, которую обеспечивает водно-абразивное оборудование с ЧПУ, практически не имеет отклонений от поставленных задач.

Видео:

Гидроабразивные установки с программным управлением, дают следующие преимущества:

- Станки, оборудованные ЧПУ, функционируют в соответствии с заданной программой. При этом обработка каждой заготовки выполняется по индивидуальному программному обеспечению. С его помощью автоматом подбирается давление струи, состав рабочей режущей взвеси и прочие параметры;

- Если на станках без ЧПУ подбор режущей струи может быть выбран неправильно, то в данной ситуации этот момент исключается. Оборудование самостоятельно контролирует качество среза, затем автоматически корректирует используемый режим;

- Обработка металлов с помощью программного обеспечения также предусматривает возможность проделывания отверстий нужного диаметра;

- Как можно судить по видео материалу, по завершению гидроабразивного процесса из заготовки выходит полностью готовая деталь, которую нет необходимости подвергать шлифовке или дополнительной обработке, в местах среза.

Ножницы, но не портновские

Как правило, ножницы в бытовом восприятии обязательно ассоциируются с разрезанием ткани, бумаги, кожи и иных материалов, не отличающихся особой прочностью. А как вам вариант под названием гидроножницы для железобетона? Поверьте, есть и такие.

Крашер и кранчер: братья, но не близнецы

Гидроножницы — это один из многочисленных инструментов, которыми комплектуются экскаваторы, как правило, гусеничные. Рабочий механизм выполнен в виде пары щек из высоколегированной инструментальной стали, которые перемещаются по заданному алгоритму с помощью штоков гидроцилиндров, запитанных от штатной гидросистемы высокого давления.

Гидроножницы у серьезных производителей смонтированы на ротаторной головке, что позволяет вращать рабочий орган вокруг своей оси.

Гидроножницы являются быстросъемным механизмом и современные модели сконструированы и выполнены таким образом, что устанавливаются и снимаются одним человеком – оператором экскаватора, причем, непосредственно своими руками он соединяет лишь коннекторы гидросистемы.

Инструкция для работы оператора составлена таким образом, что повторяет рабочие алгоритмы движения стрелы и ковша экскаватора при основных и самых распространенных работах и поэтому легко осваивается экскаваторщиками даже низкой квалификации, которые составляют основную массу на отечественном рынке труда.

Стоимость таких систем высока, в первую очередь потому, что эффективные механизмы изготавливаются исключительно американскими, европейскими и японскими производителями. Китайские и отечественные разработки крайне неэффективны и недолговечны, и, по сути своей, являются низкокачественными копиями заслуженных брендов.

Для грубого разрушения железобетонных конструкций используется крашер — его рабочий орган имеет более массивные и крупные зубья и более объемные полости захвата.

Для измельчения демонтированных фрагментов бетона используется кранчер. После обработки кусков бетона его челюстями полученную массу можно использовать в качестве бетонного щебня при организации подушек, обустройства временных дорог, отсыпки площадок и прочих мероприятий.

Подробнее ознакомиться с основами гидроабразивной резки бетона, примерами демонтажа бетонных конструкций с применением гидроклина и гидроножниц, можно просмотрев видео в этой статье.

Принцип действия установки для гидроабразивной резки

Во время процесса резки важно придерживаться определенных параметров и соблюдать правила пользования станком. Здесь важно, какое давление воды используется, какой расход, скорость струи, количество подаваемого абразивного материала

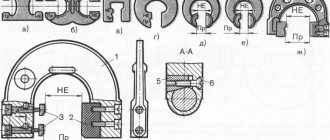

На схеме цифрами показаны:

- 1 – подача воды;

- 2 – сопло;

- 3 – абразивный материал;

- 4 – смесительное устройство;

- 5 – кожух;

- 6 – струя воды и абразива;

- 7 – обрабатываемый материал.

Процесс гидроабразивной резки металла включает в себя 4 этапа:

- Заготовка помещается в ванну с водой и закрепляется. На неавтоматизированном устройстве это нужно делать своими руками, на станке с ЧПУ – с помощью программы.

- В ванну помещается инструментальная головка, в которую подаются вода и абразив. При этом устанавливаются необходимые рабочие параметры (давление воды, расход и т. д.).

- Инструментальная головка направляется на обрабатываемый материал.

- Струя воды и абразива разрезает заготовку.

- Абразивный материал после резки фильтруется и сушится.

Перечисленные этапы при работе устройства постоянно повторяются. Металл разрезается из-за удара частиц абразива. Вода, при этом выступает в качестве носителя режущих частиц (то есть, абразива). В качестве абразива используются:

- кварцевый песок;

- карбид кремния;

- гранатовый абразив;

- электрокорунд;

- оливин.

У перечисленных материалов есть общие преимущества – низкая цена, высокие режущие свойства и твердость. Благодаря твердости и повышенной устойчивости эти материалы можно использовать неоднократно. В отечественной промышленности главным образом в качестве абразива используется кварцевый песок.

Активно данный вид резки применяется для обработки заготовок из легированной стали. Это обусловлено тем, что струя воды и абразива не нарушает состав такой стали. Кроме металлов, можно обрабатывать стекло, камень (природный и искусственный), бетон и железобетон. Но, для каждого материала есть свои пределы по толщине:

- Цветные металлы, сплавы и нержавеющая сталь – максимум 150 мм.

- Композитные материалы, углепластики – максимум 200 мм.

- Природный и искусственный камень – максимум 300 мм.

Видео: резка металла водой.

https://youtube.com/watch?v=78FBX3-l8I8

Оборудование

Станок для гидроабразивной резки состоит из:

- насоса высочайшего давления;

- инструментальной головки;

- десктопа;

- системы перемещения, снаряженную ременным приводом либо устройства управления с ЧПУ;

- рабочей ванны (из нержавеющей стали);

- емкости для подаваемой воды;

- бака для абразивного материала;

- компрессора для подачи абразивного материала;

- датчика, созданного для контроля абразива;

- смесительной камеры;

- выносного пульта с маховиком, созданного для упрощения процедуры управления;

- устройства, созданного для удаления останков обрабатываемого материала;

- устройства, созданного для подачи обрабатываемых деталей.

Плюсы

- Деталь, подвергаемая резке, не нагревается, поэтому различные её деформации исключаются. Это в свою очередь обеспечивает высокое качество уже готового продукта или изделия.

- Наличие функциональных опций в оборудовании, чтобы выполнять работы вне зависимости от их сложности.

- Отсутствие дополнительных работ в доработке обрабатываемых изделий.

- Возможность проводить резы для любых материалов, а также выполнять в них отверстия.

- Оперативность в проведении работ, экономическая целесообразность.

- Безопасность метода позволяет его применение на производствах с повышенными требованиями по пожарной безопасности.

- Рез деталей с большой толщиной, а также труб.

- Отсутствие пыли, дыма, других малоприятных проявлений.

Цена гидрорезки

Стоимость такого оборудования, а также его обслуживания, достаточно высока. Именно по этой причине метод используют в основном на крупных производствах – там все затраты компенсируются высококачественным итоговым продуктом. Ценник складывается из:

- мощного насоса;

- дорогостоящей системы ЧПУ;

- сопла из искусственного алмаза.

В статье мы рассказали, как водой разрезать металл. В качестве завершения покажем несколько видео:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам;; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Классификация устройств

Гидроабразивные станки часто делят на ручные аппараты и устройства с числовым программным обеспечением (ЧПУ).

Конструкция абразивных станков для резки металла заметно сказывается на их технических характеристиках и производственной мощности.

Устройства с ручным управлением

Станки без ЧПУ полностью управляются оператором, который выставляет все параметры будущей обработки деталей. Кроме того, определенные этапы работы с заготовками оператору придется осуществлять самостоятельно. Но такие устройства имеют и целый ряд преимуществ:

- Относительно низкая цена.

- Одинаковое качество гидроабразивной резки титана, алюминия и других материалов.

- Простата в уходе и управлении, которая не требует от оператора больших знаний и опыта работы в области металлообработки.

- Достаточное количество функций, которые позволяют создавать простые детали с правильными геометрическими формами.

Аппараты с ЧПУ

Числовое программное обеспечение, установленное на гидроабразивных станках, значительно повышает их функциональность и производственную эффективность. Станки с ЧПУ позволяют качественно обрабатывать все виды металлических заготовок и делать это с высокой точностью. Автоматизированные аппараты обладают следующими преимуществами:

- Программное обеспечение позволяет создавать в заготовках отверстия необходимого диаметра.

- После завершения всех установленных операций, деталь не нуждается в дополнительной обработке.

- Программное обеспечение позволяет выбрать индивидуальный режим обработки для каждой заготовки. Аппарат сам подберет необходимые показатели струи и другие параметры.

- Аппараты с ЧПУ могут контролировать качество среза и самостоятельно менять его в соответствии с установленной программой и последовательностью действий станка.

В то же время такое устройство имеет и ряд существенных недостатков. Во-первых, стоимость гидроабразивного станка с ЧПУ значительно превышает цену на ручной аналог. Во-вторых, чтобы правильно задать параметры выполняемых работ, оператор должен обладать определенными знаниями в области металлообработки и опытом создания деталей на автоматизированных станках.

Режущий инструмент

Главной частью всех гидроабразивных станков является режущая головка. Принцип ее работы на вид очень прост, но технологически весьма сложен. Так, сверхвысокое давление воды создает плунжерный или поршневой насос, который предает его по трубопроводам высокого давления в режущую головку. Здесь вода попадает в камеру, где происходит строго дозированное смешение с частицами абразива. Далее, смесь воды и абразива поступает в калиброванное сопло (дюзу), которое создает режущую струю. Струя, выходящая из сопла, развивает скорость превышающую скорость распространения звука примерно в три раза.

Размеры диаметра сопла и смесительной камеры определяют исходя из производительности рабочей насосной станции и материала абразивных частиц. В основном для абразива применяют гранатовый песок, который еще называется альмандином. Он обладает кристаллическим строением с крайней жесткостью и тяжелой плотностью в 4,1 — 4,3 г/см, что позволяет обеспечивать высокую абразивную способность. Он хорошо распространен в природе, так наибольшие его залежи находятся на юго-востоке Индии и Австралии.

Принцип работы и разрезаемые материалы

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки. В данном случае можно эффективно резать:

- металлы(черные и цветные) и их сплавы;

- каменные изделия из мрамора и гранита;

- сталь(нержавейка, жаропрочная, легированная);

- бронированное, обычное и композитное стекло;

- керамические изделия (бетон, плитка, керамика, гранит керамический);

- композит;

- резину;

- пластмассу;

- картон.

Резка особо твердого сырья осуществляется водой со специальным песком из минералов. Мягкие материалы(резина, пластик, картон) разрезаются исключительно водой без каких-либо примесей.

Особенности эксплуатации установок с ЧПУ

Гидроабразивное оборудование с компьютерным программным управлением — одна из возможностей расширить сферу использования станков, повысить эффективность работ и при этом увеличить производительность.

Больше подробностей можно почерпнуть из ниже предложенной информации и видео сюжета.

Станки с ЧПУ применяются для производства заготовок из стали, алюминиевых, медных и прочего типа металлов.

Строгая точность резки, которую обеспечивает водно-абразивное оборудование с ЧПУ, практически не имеет отклонений от поставленных задач.

Видео:

Гидроабразивные установки с программным управлением, дают следующие преимущества:

- Станки, оборудованные ЧПУ, функционируют в соответствии с заданной программой. При этом обработка каждой заготовки выполняется по индивидуальному программному обеспечению. С его помощью автоматом подбирается давление струи, состав рабочей режущей взвеси и прочие параметры;

- Если на станках без ЧПУ подбор режущей струи может быть выбран неправильно, то в данной ситуации этот момент исключается. Оборудование самостоятельно контролирует качество среза, затем автоматически корректирует используемый режим;

- Обработка металлов с помощью программного обеспечения также предусматривает возможность проделывания отверстий нужного диаметра;

- Как можно судить по видео материалу, по завершению гидроабразивного процесса из заготовки выходит полностью готовая деталь, которую нет необходимости подвергать шлифовке или дополнительной обработке, в местах среза.

Своими руками

Применение гидроабразивного оборудования для резки в домашней мастерской вполне возможно. К примеру: в реализации авторских работ для художественной или декоративной обработки небольших и некрупных заготовок. А вот изготовить своими руками такой станок можно разве, что для резки дерева, пластмассы, ламината или других не очень прочных материалов.

При этом надо учитывать, что стоимость оборудования плюс периодическая замена расходных материалов и постоянная потребность в абразиве, делают прямые затраты на один рабочий час гидроабразивной резки минимум 1400 рублей. Но это отдельная тема и если у вас есть свой опыт в использовании гидроабразивного резака в домашних условиях, поделитесь им с остальными в блоке комментариев.

Сущность технологии

Гидроабразивная резка металла не является инновационной технологией, использовать ее начали еще в 1960-х годах. Первой станки для выполнения такой резки начала применять американская авиастроительная компания. Именно руководство этой компании сделало официальное заявление о данном методе, описав его преимущества и рекомендовав применять его для резки металла и других материалов, обладающих высокой твердостью. С этого момента абразивная резка металла с использованием воды стала активно применяться предприятиями и завоевывать все большую популярность.

Суть данной технологии заключается в том, что в зону реза под большим давлением подается вода, в состав которой включены абразивные вещества. Любая установка гидроабразивной резки работает по следующей схеме.

- В смеситель аппарата из специальной емкости подаются вода и абразивный материал, в качестве которого преимущественно используется мелкий песок.

- После смешивания вода с абразивом поступает в сопло установки.

- В сопле формируется тонкая струя гидроабразивной смеси, которая под большим давлением подается в зону резки.

Принцип действия гидрообразивной резки

Технология, реализуемая по подобной схеме, позволяет не только выполнять резку быстро и с высоким качеством, но и значительно экономить на расходных материалах, самым дорогим из которых является обычный песок. Следует отметить, что по скорости выполнения абразивная резка с помощью воды сопоставима с плазменной технологией, а по качеству получаемого реза – с лазерной.

Принцип работы гидроабразивной резки

Применение станков водно-абразивной резки не ограничиваются только возможностью раскроя металлопроката, все же основная доля оборудования продолжает применяться непосредственно в этой сфере производства. Работа гидроабразивной резки основана на технологии подачи воды с определенным содержанием абразивного вещества под давлением, на поверхность материала. Что происходит во время резки?

- Вода подается из специального резервуара под давлением в смеситель.

- Одновременно в смеситель направляется абразивная смесь, обычно состоящая из мелких частиц песка.

- После смешивания с абразивом, вода подается на сопло для резки металла гидроабразивной струей воды.

- Тонкая струйка направляется на поверхность обрабатываемого материала и разрезает его.

Такой принцип работы позволяет существенно увеличить скорость обработки металла и качество его реза. Единственный расходный материал, который потребуется заменять, это сам абразивный порошок. Понадобится время от времени добавлять абразивный порошок в специальные резервуары.

Скорость гидроабразивной резки металла может сравниться с той, которая есть у плазменных автоматических станков. Но качество проведения работ может сравниться только с разрезанием с помощью лазера.

Управление

Для действенной работы станка нужен труд нескольких инженеров и операционистов. Проектировщик должен сделать проект в специальной компьютерной среде. Потом файл помещается в память устройства. Машина сама распределяет функции на другие узлы. Сотрудник отвечает за достаточное количество расходных материалов, за пуск программки, контроль за выполнением и своевременное оповещение о поломке. Спец по оборудованию должен проводить техническое обследование (профилактическое), также устранять проблемы.

Установка гидроабразивной резки металла водой под давлением с ЧПУ

Резка металла водой под давлением — один из самых удобных и эффективных вариантов обработки изделий. При использовании гидроабразивного станка не нужна дополнительная шлифовка материалов после резки, но стоимость его очень высока.

Зачем нужен станок для гидроабразивной резки

Гидрорезка применяется в случаях, когда нет возможности штамповать или отливать детали, а также если данные методы невыгодны. С помощью станка материалы рассекаются водой без прямого механического воздействия. Обычно применяется в промышленных целях, когда требуется высокая скорость и точность обработки материалов.

Как сделать станок гидроабразивной резки своими руками

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Для изготовления устройства пригодятся составляющие, которые нельзя собрать самостоятельно. Самым затратным будет приобретение приспособлений для высокого давления в устройстве для направления режущей струи.

Наиболее простым вариантом станет создание станка с ручным управлением. Однако, есть возможность установки гидроабразивной резки металла с ЧПУ, которое позволит расширить возможности обработки материалов.

Чтобы изготовить станок нам потребуются:

- насос высокого давления;

- трубопроводы высокого давления;

- режущая головка;

- координатный стол с ванной;

- приводы, ответственные за перемещение режущей головки, а также за действие системы управления;

- механизм, подающий абразив;

- бак-отстойник;

- насос низкого давления;

- система фильтрации.

Применяться устройство будет при высокой влажности, поэтому части агрегата должны быть выполнены из нержавейки, пластика и аллюминия. Это защитит гидроабразивный станок от коррозии.

Пошаговая инструкция по сборке и настройке

Чтобы сделать станок для гидроабразивной резки своими руками, пригодится схема и чертеж.

Для производства оборудования рекомендуется использовать насос прямого действия. Его стоимость меньше, а ремонт осуществлять гораздо проще.

- Необходимо соединить режущую головку с насосом, используя трубки высокого давления. Приобрести их можно в магазинах автозапчастей. К режущей головке следует взять в комплекте штурцеры (втулки) для замены. С помощью втулок легко будет менять насадки для резки.

- Между насосом и режущей головкой необходимо установить ресивер. Это поможет ликвидировать импульсы и повысить устойчивость водной струи.

- Изготовлением координатного стола можно заняться самостоятельно. Для его сборки используют нержавеющую сталь. Глубина ванны должна составлять минимум 1 метр. При недостаточной глубине струя воды может разрушить станину. Метровый слой воды помогает гасить давление до 600 атм. Стол для работы конструируют в виде сот или ребер, после чего устанавливают в ванну. Рабочий стол необходимо делать съемным, так как даже если глубина бассейна будет достаточной, стол со временем будет разрезан водой. Ребра изготавливаются из металла или пластмассы.Если станок съемный, станина при работе не перемещается, двигается только режущая головка, изменяя свое положение относительно заготовки.

- Чтобы обеспечить перемещение, следует создать платформу, которая сможет перемещаться (продольно и поперечно). Есть возможность дополнительной установки поворотного механизма, помогающего изменять угол режущей головки, и устройства, отвечающего за высоту режущей головки (это позволяет проводить резку деталей различной толщины). Устройство подачи абразива рекомендуется приобрести, так как он изготовлен из специальных материалов, а также оснащен регулятором подачи песка.

- В качестве бака для воды можно использовать любую емкость из пластика объемом примерно 2 куба. Выходящая жидкость при помощи насоса низкого давления подается на насос высокого давления.

- Рядом с баком устанавливают сепаратор, который отвечает за отделение песка от воды, и система фильтрации.

Для полноценной работы аппарата следует вовремя производить замену абразивных материалов и изношенных деталей (уплотнителей и элементов насоса высокого давления). Расход абразива зависит от того, какой материал разрезают. Например, при обработке металла максимальной толщины расход он составит примерно 500-600 г в минуту.

Расход алмазного каната

Расход каната зависит от многих факторов:

- Состояние машины. Не стоить экономить на футеровках и других резинках, если они уже выработаны, то во время работы канат испытывает доп. Нагрузку, из-за чего он может не вырабатывать свой ресурс.

- Соблюдения технологии распиловки. Как было сказано ранее, если скорость вращений слишком низкая, — канат быстрее стирается, а если слишком высокая, быстро «замыливается». Поэтому, если Вы забыли какую скорость необходимо установить, не стоит эксперементировать, лучше позвоните, мы всегда подскажем на какой скорости и других параметрах необходимо пилить в тех. или иных условиях, тот или иной материал.

- Материал. Ресурс каната зависит и от материала, который нам необходимо распилить, -для гранита обычно чем Выше его группа твердости, тем меньше ресурс каната.

- Закрутка. Как было сказано ранее, ресурс каната зависит от правильного его износа, — необходимо чтобы перлина каната, снашивалась равномерно по всему диаметру, в этом случае мы сможем доработать её до конца и добиться максимального ресурса.