PAC, или плазменная резка — это обработка металла с помощью высокотемпературного ионизированного газа, проводящего ток. Для формирования плазменной дуги используется плазмотрон.

Рисунок 1 — Станок для плазменной резки

Существуют две основные технологии:

- Плазменно-дуговая. Дуга горит между рассекаемым материалом и электродом неплавящегося типа. Высокоскоростная струя совмещена с плазменной дугой. Процесс резки возможен благодаря высокой энергии плазменного столба. Метод наиболее часто применяется на современных предприятиях и считается весьма эффективным.

- С помощью плазменной струи. Как правило, способ используется для неметаллов. Как работает плазменная резка этого типа? В данном случае дуга горит меду сварочным стержнем и наконечником плазмотрона. Само изделие в электрическую схему не включено. Плазменный столб выходит из плазмотрона и позволяет обрабатывать неметаллические заготовки.

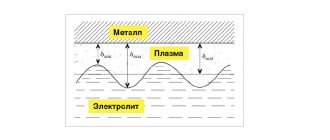

Принцип технологии плазменной резки

Рисунок 2 — Принцип плазменной резки

Технология плазменной резки металла подразумевает, как уже было сказано, использование плазмотрона. Это устройство, в корпусе которого находится дуговая камера цилиндрической формы. На выходе камеры — канал, задача которого — создание сжатой дуги. С тыльной стороны камеры — сварочный стержень.

Главный принцип заключается в соблюдении последовательности технологических операций. Сначала зажигается предварительная дуга между электродом и наконечником. Это нужно для появления дуги между электродом и рассекаемым материалом. Предварительная дуга выходит из сопла, соприкасается с факелом, тогда же и создается рабочий поток.

На следующем этапе формирующий канал заполняется столбом плазмы. Рабочий газ поступает в камеру инструмента, нагревается, ионизируется и увеличивается в объеме. На выходе дуга имеет температуру до 30 000 °C и скорость до 3 км/с.

Условия плазменной резки

Поскольку процесс представляет собой проплавление металла и удаление расплава теплотой плазменной дуги, то скорость и качество раскраивания материала напрямую зависят от плазмообразующей среды. Она же влияет на глубину слоя, насыщенного газом, и физико-химические процессы, происходящие на кромке рассеченного металла.

Технология плазменно-дуговой резки при обработке алюминия, меди и сплавов из них предполагает использование следующих плазмообразующих газов:

- кислород;

- сжатый воздух;

- азот и азотно-кислородная смесь;

- аргоно-водородная смесь.

В работе используются и другие газы. Условно они делятся на плазмообразующие и защитные. В быту (при силе тока до 200 А) применяются плазмотроны, рассчитанные на сжатый воздух. Здесь он выступает и как плазмообразующий, и как защитный. Гелий, водород, кислород, азот и другие газы подходят для промышленных целей.

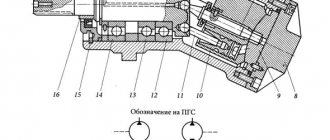

Как устроен плазморез

Этот аппарат состоит из следующих элементов:

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Инверторы довольно легкие, в плане энергопотребления экономные, по цене недорогие, однако, способны разрезать заготовки небольшой толщины. Из-за этого их применяют только в частных мастерских и на маленьких производствах. У инверторных плазморезов КПД на 30% больше, чем у трансформаторных и у них лучше горит дуга. Часто используют их для работ в труднодоступных местах.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

При нажатии на кнопку розжига начинается подача тока высокой частоты от источника питания (инвертора или трансформатора). В результате этого внутри плазмотрона образуется дежурная электрическая дуга, температура которой достигает 8 тыс. градусов. Столб этой дуги начинает заполнять весь канал.

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

- Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

- Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

Следующий недостаток – достаточно жесткие требования, предъявляемые к отклонению от перпендикулярности реза. Угол отклонения

не должен быть больше 10 – 50 градусов и зависит это от толщины детали. Если случается выход за эти пределы, то возникает довольно существенное расширение реза, что в результате влечет за собой быстрый износ расходных материалов.

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Виды плазменной резки

Рисунок 3 — Фигурная резка

По виду рабочей среды плазменную резку подразделяют на три основных типа.

- Простой. Метод предполагает использование воздуха или азота с электрическим током.

- С добавлением защитного газа. Применяется плазмообразующий газ совместно с защитным. Задача последнего — сохранить зону реза от воздействия окружающей среды. Результат — более высокое качество обработки металла.

- С добавлением воды. Как работает плазменная резка в данном случае? Вода выполняет функцию защитного газа. Она же охлаждает составляющие плазмотрона, поглощает вредные вещества.

Таким образом, плазменная резка может быть не только высокопроизводительной, но и максимально пожаробезопасной: применяемые материалы не воспламеняются.

Что это такое?

Пламенная резка металла (перейти к услуге) — это раскрой и разрезание металлической заготовки, листа или трубы, с использованием плазменной струи.

Плазма — четвёртое состояние вещества. В обычной жизни мы сталкиваемся только с тремя состояниями, твёрдым, жидким и газообразным, причём из одного в другое вещество переходит при потере или приобретении тепла: если добавить тепла ко льду (твёрдому), он превратится в воду (жидкое), а если к воде, то станет газом (газообразным). Но если добавить тепла к пару, он начнёт ионизироваться и проводить электричество, превратившись в ту самую плазму.

Плазменный резак использует электропроводящий пар, разогретый до температуры порядка 22000°C, для разрезания материалов.

Виды металлов для плазменной резки

Обработка материала возможна только, если он теплопроводен, металлы подходят наилучшим образом. Технология позволяет рассекать листы солидной толщины. Плазменный факел способен справиться с цветными и черными сплавами, легированной и нержавеющей сталью.

Принцип плазменной резки металла таков, что почти любая деталь из практически любого материала может быть распилена на части или получить отверстия нужного размера и конфигурации. В основном в работу берутся сталь, чугун, бронза, медь, латунь, титан, алюминий и сплавы из них.

Важна толщина металла. Также большое значение имеет теплопроводность. Чем она выше, тем меньше может быть толщина рассекаемого листа. Если начать работу с толстой заготовкой высокой теплопроводности, то не успеет материал прожечься насквозь, как начнет плавиться.

Часто задаваемые вопросы о плазморезах

Чем плазморез лучше газового резака?

При работе плазморезом, в отличие от использования газовой горелки, на металле не образуется большое количество наплывов, окислов и окалин, рез выходит более чистым. Плазморез также способен резать более толстый металл, чем газовый резак, и работать с цветными металлами.

Чем плазморез отличается от сварочного аппарата?

В сварочном аппарате не используется сжатый воздух для образования плазмы. В результате, металл плавится, но не выдувается из области обработки. Это позволяет образовать сварочную ванну. А вот при работе плазморезом струя плазмы под высоким давлением режет металл. Таким образом, действие плазмореза противоположно действию сварочного аппарата.

Влияние легирующих элементов на разрезаемость стали при плазменной резке

Легированные стали при резке несколько меняют свою структуру, принцип действия плазменной дуги, однако, сводит эти трансформации к минимуму. Под влиянием дуги металл испытывает существенное тепловое воздействие только в месте рассекания, остальные части обрабатываемой детали не успевают нагреваться. Таким образом, изменения могут возникнуть только на кромках реза.

Стали с содержанием никеля 6–10 % и хрома 12–14 имеют устойчивую структуру. Другие легирующие элементы могут образовывать феррит, а углерод при температуре 500–800 °C — карбиды.

Из-за интенсивного теплового воздействия дуги кромки реза оплавляются. Нагрев неравномерен и может вызывать разные местные напряжения. При несоблюдении технологии на материале возникают трещины.

При рассекании нержавейки термическое влияние бывает более обширным. Возможно образование карбидов хрома, что снижает стойкость металла к коррозии.

Плазменная резка предполагает также химические реакции, связанные с использованием газов (воздуха или кислорода).

Изготовление своими руками и правила эксплуатации

Из-за широких производственных возможностей автоматических плазморезов в них заинтересованы не только крупные цеха, но и гаражные мастерские. Профессиональное оборудование стоит достаточно дорого, поэтому у мастеров-частников может возникнуть идея собрать аппарат самостоятельно. Схемы можно легко найти в Интернете, но основная сложность их реализации состоит в подключении автоматической системы. Для этого необходимо не только уметь правильно соединить элементы плазмореза, но и разбираться в основах программирования.

Особенности плазменной резки

Плазменная резка позволяет рассекать листы, трубы, отливы и прочие изделия из металлов.

Рисунок 4 — Плазменная резка труб

Резка листов

Плазморезы легко справляются с нержавеющей сталью. Они незаменимы при работе с тонкими листами. Целесообразно использовать метод для обработки заготовок толщиной 50–60 мм. Для более толстых изделий лучше задействовать кислородную резку.

Плазма ценится благодаря чистоте получаемых кромок. Отсутствие наплывов исключает обработку после плазменной резки, что повышает скорость выполнения работы и качество результата.

Резка поковок и отливов

Плазменная резка нержавеющих и других изделий очень востребована, поскольку технология позволяет производить фигурную и художественную обработку металлов, также метод применим для поковок, отливок и других заготовок.

Резка труб

Принцип работы плазменной резки подходит и для рассекания труб. Для этой цели сконструированы специальные плазменные труборезы с центраторами. Машины высокой мощности способны четко обрабатывать поверхность металла. Также оборудование производит ряд дополнительных операций: зачистку шва, разделывание кромки, снятие фаски. Рассекать с помощью плазменных труборезов можно изделия широкого ряда диаметров, выполненные из разных сплавов.

Оборудование для плазменной резки

Как сделать плазменную резку? Для этого существует разное оборудование. Оно классифицируется по нескольким параметрам.

Рисунок 5 — Оборудование для плазменной резки

- Аналоговые и инверторные устройства. Первые мощнее, зато вторые могут использоваться как мобильные.

- Ручные и автоматические.

- Станки с ЧПУ: портальные и консольные. У портальных есть раскроечный стол, что упрощает работу, но делает ее стационарной. У консольных машин предусмотрены специальные направляющие.

- По управлению движением резака: числовые, фотоэлектронные, электромагнитные, комбинированные. Числовые — наиболее эффективные, они могут максимально четко выполнять даже самую сложную работу, в том числе фигурную резку.

Расходные материалы для такого оборудования: патрубки и электроды.

Преимущества плазменной резки

Начинающие предприниматели, желающие заниматься металлообработкой, нередко выбирают плазменную резку как бизнес. Все дело в востребованности услуг, которая основывается на преимуществах метода. Плюсов много, перечислим основные.

- Правильный подбор мощности позволяет увеличивать производительность работы в 10 раз по сравнению с кислородной горелкой. Плазморезы способны конкурировать по этому параметру с лазерными установками, выигрывая в себестоимости. Выгоднее всего раскраивать листовой металл толщиной 50–60 мм.

- Плазменная резка — универсальная технология, которая позволяет рассекать сталь и чугун, медь и алюминий, титан и другие металлы и сплавы. Подготовка поверхности малозначительна: резку можно делать даже по краске и ржавчине.

- Качество и точность реза превосходные. Ширина реза — минимальна, края без грата, наплывов и перекаливания.

- Безопасность. Не нужно использовать взрывоопасные баллоны с газом.

- Минимальный вред экологии.

Все статьи ›

Какой плазморез выбрать?

Чтобы понять, как правильно выбрать плазморез, который будет подходить для решения ваших задач, нужно разобраться с несколькими критериями выбора.

Выбор плазмореза по техническим характеристикам

Тип металла и его толщина

Чтобы разрезать цветной металл, потребуется сила тока, в 1,5 раза превышающая значение необходимого тока для той же толщины черного металла:

- Сталь и сплавы на ее основе требуют 4 ампера на каждый миллиметр толщины. То есть, для разрезания 10-миллиметрового куска металла потребуется сила тока минимум 40 ампер.

- Для цветного металла нужно 6 ампер на каждый миллиметр. Для тех же 10 миллиметров, но уже медной детали, понадобится 60 ампер.

Рабочий цикл

В технических характеристиках каждого плазмореза при покупке указывается максимальная продолжительность работы без перерыва. Если необходимо работать подолгу (продолжительность включения от 80%), то необходимо выбрать мощную модель.

Моменты, которые нужно учитывать при выборе

- Плазморезы, даже с небольшой силой тока, потребляют около 4 кВт. При включении оборудования в бытовой сети убедитесь, что она сможет выдержать такую нагрузку.

- После того, как вы рассчитали необходимые технические характеристики, исходя из толщины разрезаемого металла, добавьте к ним около 30%. Это позволит использовать оборудование не на предельных мощностях. Такой подход обеспечит щадящий режим эксплуатации и продлит срок жизни плазмореза.

- Чтобы работать было удобнее, выбирайте длину плазмотрона примерно равную расстоянию от аппарата до места работы. Если вы выберете чересчур длинный шланг, «с запасом», работать будет неудобно, так как он будет путаться. Кроме того, чем длиннее шланг, тем больше будет теряться давление воздуха.