Электролитно-плазменный режим

В зависимости от приложенного напряжения при прохождении электрического тока через водный раствор электролита наблюдаются различные режимы электрических процессов вблизи анода.

Первый режим обычный электролиз, при котором происходит перенос ионов металла и наблюдается газовыделение в зависимости от состава электролита и материала электродов, и описывается классической электрохимией.

С повышением напряжения на электродах до 60–70 В устанавливается переходный или коммутационный режим, когда вокруг активного электрода (анода) периодически, с частотой порядка 100 Гц, образуется пароплазменная оболочка, приводящая к запиранию тока в течение 10-4 с.

При напряжении более 200 В вокруг анода образуется устойчивая пароплазменная оболочка, характеризующаяся малыми колебаниями тока при U=const. В этой области напряжений (200–350 В) происходит процесс электролитно-плазменной обработки. По всей обрабатываемой поверхности происходят импульсные электрические разряды. Совместное воздействие на поверхность детали химически активной среды и электрических разрядов приводит к возникновению эффекта полирования и очистки поверхности изделий.

Плюсы электроплазменной полировки в сравнении с электрохимической

При электрохимической полировке приходится работать с кислотным раствором. Как жидкость он является достаточно агрессивным и постепенно разрушает емкость, в которой находится. При нагреве вещества в воздух неизбежно выделяются вредные пары, что небезопасно для дыхательных путей, поэтому специалист, следящий за процессом, обязательно должен быть облачен в спецкостюм. При электроплазменной полировке нержавейки в Москве такой проблемы не существует.

Другое преимущество этой методики — в более качественной обработке поверхности. Она способна идеально выровнять ее, преодолев большой процент шероховатости. Со временем приходящую в негодность жидкость не нужно утилизировать “особым” способом — опять же по причине ее безвредности.

Технологический процесс плазменной обработки (полировки) для полуавтоматизированной линии

Перед полированием изделие может быть подготовлено путём абразивной механической шлифовки (например, с помощью пескоструйной, барабанной или вибрационной установки). Это позволит сократить время электролитно-плазменного полирования при наличии заусенцев и других дефектов изделия.

Плазменное полирование проходит в 7 основных стадий:

- Подготовка детали к обработке

- Ручная загрузка на подвеску

- Автоматизированные операции: подача напряжения на поднятую подвеску

- медленное опускание в электролит

- выдержка 2–5 минут

- подъем подвески с деталями

- отключение напряжения

Изделие устанавливается на специальную подвеску, обеспечивается надежный электрический контакт. Затем подаётся рабочее напряжение, и деталь медленно погружается в предварительно подогретый электролит.

В процессе полировки поддерживается температура электролита 60–90 0С путем подачи насосом охлажденного электролита из подготовительной ванны в рабочую. После обработки в течение 2–5 минут изделие поднимается из ванны и напряжение отключается. Затем производится промывка изделия в теплой воде и сушка теплым воздухом. Проверяется качество обработанной поверхности, наличие заусенцев и острых кромок.

Достоинства технологии

Одно из главных преимуществ электроплазменной полировки в Москве — скорость обработки. Изделию достаточно провести в ванне несколько минут, чтобы приобрести завершенный вид. Дополнительных погружений не потребуется — вся операция выполняется за один раз.

Кстати, “доведение до глянца” не только сделает деталь привлекательной, но и защитит ее от коррозии. Обработка будет одинаково качественной и для простых объектов — например, профиля, — и для предметов со сложным рельефом, в том числе имеющих внутренние полости.

Технические характеристики

Для обработки нержавеющих сталей и медных сплавов используют 3–5% водные растворы сульфата аммония и хлористого аммония. При обработке других металлов и сплавов применяются водные растворы солей с концентрацией не выше 10%. Средняя длительность полировки составляет 2–5 минут, а снятие заусенцев 5–20 секунд.

Время: до 5 мин.

Плотность тока: 0,2–0,6 A/см2

Температура: 60–90 °С

Напряжение: 200–350 B

Скорость съёма до 3 мкм/мин.

Кислотность раствора: 4–8 pH

Концентрация солей в электролите: 0,5–10%

Достигаемая шероховатость до Ra 0,01 мкм

В ходе реализации многочисленных проектов проведена оптимизация технологии полировки с учетом габаритов и формы изделия, наличия отверстий и полостей, расположения на подвеске, исходного состояния поверхности, состава материала и электролита, позволяющая получать высокое качество поверхности при минимальных энергетических затратах.

Для объяснения эффекта полировки в литературе принята электрофизическая модель процесса, т.е. предполагается, что сглаживание шероховатостей осуществляется вследствие микроразрядов на выступах поверхности. Что же касается электрохимических процессов, то они считаются менее существенными. Однако, практика полировки различных металлов показала, что процесс весьма чувствителен к составу электролита. Причем, для каждого металла для получения эффекта полировки необходимо подобрать отдельный (специальный) электролит. Разработаны составы растворов для полировки низкоуглеродистых, малолегированных сталей, медных сплавов, латуней, хрома и других металлов и сплавов.

Таким образом, установлено, что процесс полировки носит ярко выраженный электрофизический и электрохимический характер. С целью снижения расхода электроэнергии применяется экранирование поверхностей различными электроизоляционными материалами (наиболее эффективны экраны из фторопласта).

Состав электролита для обработки нержавеющей стали методом ЭПП

Положительные результаты полирования нержавеющих аустенитных сталей типа 12Х18Н10Т достигаются в растворе следующего состава:

- серная кислота,

- соляная кислота,

- азотная кислота,

- хлористый натрий,

- вода,

- краситель кислотный черный 3М.

Корректирование раствора состоит в периодическом добавлении воды и азотной кислоты. Обработку проводят в течение 3–10 минут при температуре 70–75оС. С увеличением содержания в растворе солей железа время обработки увеличивается до 15–20 минут. Качество поверхности при химическом полировании зависит от объемной плотности загрузки деталей в ванне. При слишком большой загрузке возникает неравномерность обработки поверхности, возможно ее травление и образование других дефектов вследствие затрудненного доступа раствора к поверхностям изделий.

Химическая полировка нержавейки

Автор temass

Дата

Авг 19, 2016

Прочитав эту статью, вы узнаете, насколько разнообразной бывает полированная труба, о разновидностях форм и размеров. Также вы сможете окунуться в производственные моменты, узнать о стандартах изготовления и местах применения данной продукции, и что такое шлифование нержавеющих труб.

Полированная труба выглядит презентабельно и может использоваться в открытой укладке

Как производится изделие по ГОСТу

Полированная нержавеющая сталь для труб практически не отличается процессом изготовления обыкновенных нержавеющих труб, единственным различием является финальная обработка поверхностей. Такие изделия бывают:

Сварные изделия из стали

Старые стандарты 80-х годов 20 века обозначают сварные трубы электросварными, но в нынешний момент такое толкование не является точным.

Сейчас швы выполняют разными способами, каждый из них проходит с использованием электричества, но это не считается процессом электросварки. Итак, методы сварки:

- Вольфрамовыми электродами в инертном газе. В таком методе электроды не расходуются, а создают электрические дуги, заставляющие край трубы расплавляться и соединятся вместе.

- С помощью индукционного тока с высокими частотами.

- С помощью лазера.

- Пучком электронов. Это считают самым интересным видом в связи технологическим процессом, происходящем внутри вакуума.

Технология сварки нержавеющей стали выглядит так: во время изготовления плоские листы нержавейки сворачивают в трубу, варят по швам, калибруют в вальце и герметизируют, в конце их необходимо полировать.

Бесшовный вариант: цена и качество в одном

Литье или прессовка – это метод, при котором изготавливаются круглые трубы полые внутри, они еще нуждаются в некоторых процессах обработки и калибровки на вальце.

Различают такие бесшовные изделия:

- Горячего деформирования;

- Теплого деформирования;

- Холодного деформирования.

По ГОСТу теплые и холодные деформированные изделия проходят термическую обработку: их прокаливают и дают время остыть, освободиться от внутреннего напряжения внутри метала. Если такой этап упустили, изделия получаются не такими прочными.

Обработка поверхности труб 18 х 1 5

Электрохимическая полировка. Во время процесса трубы погружают в концентрированные кислотные растворы, затем обрабатывают поверхность внутри или снаружи, окружая круглыми электродами. Последний этап – это подача большого тока к конструкции.

Чтобы сгладить возникшую неровность, ту часть полированной трубы пускайте частицами от анодов до катодов.В данном процессе участвуют все нержавеющие изделия. Полировка и шлифовка нержавейки эт о очень скурпулезный момент.

Выделяют 2 основные вида обработки, при которых проходит полировка нержавеющей стали:

- Абразивный процесс полировки. Обработать изделие возможно еще сначала этапа изготовления, таким способом получается не дорогая шлифовка нержавейки. Чтоб получить полированную нержавеющую трубу используют абразивные вещества с небольшими размерами, на финальной стадии процесса трубу шлифуют войлочным методом.

- Мокрая полировка нержавейки. Процесс очень похож на сухую абразивную полировку, но разница заключается в нанесении абразивных частиц водой, а все остальное – это процесс применения абразивных частиц небольшого размера.

Полированная нержавеющая труба выглядит презентабельно в любых условиях.

Совет: чтоб выбрать подходящий способ полировки, необходимо определится, каким будет размер трубы, длина и диаметр, и только после этого приступать к работе.

В некоторых случаях, в зависимости от производства, используется химическая полировка нержавейки с определенными составами.

Стандарты и размеры нержавеющей полированной зеркальной трубы: сортамент

Они являются точно такими же, как и для любого другого типа трубы, изготовленные из стойкой к коррозиям стали:

- Бесшовная горячо деформированная труба с диаметром от 55 до 320 миллиметров, с толщиной стенки 0,3-3,2 см;

- Бесшовное изделие холодного или теплого деформирования с диаметром 6-270 мм, с толщиной стенки 0,02-2,2 см;

- Сварная труба, диаметр которой равен 9-100 мм, а толщина стенки 0,08-4 см.

Самой востребованной моделью трубы является изделие, диаметр которой довольно тонкий, но они не слишком прочные, внешний вид и стойкость к изнашиванию также не самая лучшая.

Трубы должны отражать свет как зеркало после полировки

Где применяется продукция: профильная Aisi 304 и другие

В большинстве случаев нержавеющая шлифованная труба проходит процесс полировки только для того, чтобы иметь хороший внешний вид. Для чего это делают и где применяют?

- В мебельном производстве. Для стоек, дуг столов, каркасов для стульев. В мебельной продукции такие изделия не только выглядят красиво, но еще и сохраняют вид на десятки лет, даже если их регулярно моют или прикасаются к ним. Хромированные трубы таких подвигов не выдерживают.

- Технология сварки нержавеющей стали позволяет использовать ее в качестве перил, ограждений, карнизов и навесов на улице. Материал способен выдерживать перепады температур, влагу, ветра и атмосферные повреждения, и оставаться с прежним видом без каких либо изменений. Именно поэтому они такие востребованные среди покупателей. Если вы не можете позволить себе трубы из нержавеющей стали, воспользуйтесь альтернативным вариантом – биметаллическими изделиями. В середине находится не дорогая черная сталь, а на поверхности обыкновенная нержавейка. Такие изделия ничем не хуже выше представленных.

- Для пищевых промышленностей. На таком металле никакая жидкость продуктов не окисляется, не боится ржавчины, и не оставляет налетов, вредных для человеческого здоровья.

- В медицине. Помимо инструментов, полированная нержавеющая сталь используется для производства имплантатов, которые не отторгнет иммунная система человека. Это благодаря химической стабильности материала.

Надеемся, статья стала для вас полезной, и прочитав ее, вы сможете выбрать себе нужный инструмент для своих благородных целей в кулинарии, медицине или строительстве на благо человечеству. Полированная нержавеющая труба имеет ряд преимуществ над своими конкурентами.

Химическое и электрохимическое полирование

Как полировать нержавеющую сталь

Нержавеющая сталь широко применяется для изготовления трубопроводов, производства промышленного оборудования, а также бытовой техники и различных предметов повседневного обихода.

Она приобрела большую популярность благодаря защищенности от коррозии, долговечности, выгодным эксплуатационным характеристикам и эстетичному внешнему виду.

Перед использованием нержавеющая сталь проходит многоступенчатую обработку, и ее финишным этапом является полировка — выравнивание поверхности с устранением мелких дефектов. Как отполировать нержавеющую сталь?

Механическая полировка нержавейки

Традиционный метод выравнивания металлической поверхности — механическая полировка с применением абразивных материалов.

С ее помощью можно не просто выровнять поверхность, а придать ей зеркальный блеск. Полированные изделия отлично смотрятся, это дает возможность использовать их во внешнем и внутреннем декоре помещений.

Их применяют для отделки стен, изготовления различных бытовых предметов и не только.

Полировка проводится с использованием абразивных лент и кругов. Они воздействуют на металлическую поверхность и счищают тонкий слой металла, устраняя даже незначительные неровности. Различают два основных этапа полировки:

- Черновая обработка. Для нее используются крупнозернистые абразивные ленты и круги. При контакте абразива с металлом оплавляется поверхностный слой, а все неровности счищаются, в результате поверхность становится совершенно ровной.

- Финишная обработка. Она выполняется с использованием тонкодисперсных паст и порошков. Они более мягко воздействуют на металл, в результате обработки поверхность приобретает зеркальный блеск.

В домашних условиях, а также в небольших производственных цехах и мастерских для механической шлифовки поверхности чаще всего применяются УШМ — угловые шлифовальные машины, которые также называют «болгарками». Также работы могут проводиться с использованием токарных станков или пневматических напильников. Если необходимо обработать поверхность сложной формы, работы могут проводиться только вручную.

Химические методы полировки нержавейки

Удалить тонкий верхний слой металла и выровнять поверхность можно не только с помощью механической обработки.

Для этого также используется химический способ — травление, то есть воздействие агрессивным химическим веществом.

Минусами этого метода является токсичность применяемых веществ, а также невозможность добиться зеркального блеска. Однако у травления как у способа полировки есть и несколько весомых преимуществ:

- Быстрота. Обработка поверхности, в отличие от механической полировки, потребует всего несколько минут.

- Возможность обработать детали любой формы и конфигурации. Не требуется тратить силы на ручную полировку металла.

- Не требуется источник электроэнергии. Проводить травление можно в любых условиях.

В качестве средств для полировки часто используют растворы кислот. Начальный этап обработки выполняется с помощью серной кислоты, а финишная полировка — с использованием раствора азотной кислоты. Другой вариант — использование щелочных сред. Они не могут выровнять металл, однако убирают ненужные оксидные пленки.

Более безопасным и удобным в применении вариантом являются специальные полировочные пасты, в составе которых присутствуют кислоты и хлориды.

Такие пасты удобны для нанесения благодаря желеобразной консистенции, однако они требуют осторожного обращения. Входящие в их состав компоненты ядовиты для человека. Перед их применением поверхность необходимо очистить от загрязнений и обезжирить.

Обработанное металлическое изделие промывается струей проточной воды для удаления остатков полировочной пасты.

Электрохимическая полировка нержавейки

Еще один востребованный способ обработки поверхности нержавеющей стали — электролитический процесс. Такая полировка проводится по следующему принципу: деталь погружается в электролит и подсоединяется к источнику тока.

Деталь играет роль анода, в качестве катода используется специальная токопроводящая пластина. Через систему пропускается электрический ток, в результате верхний слой поверхности начинает избирательно растворяться и выравниваться.

Если температура электролита и сила тока повышаются, полировка идет более интенсивно, в результате снимается более толстый слой металла. Обработанная поверхность позволяет в дальнейшем наносить дополнительное гальваническое покрытие. Она становится идеально ровной и приобретает приятный блеск.

Электроплазменная полировка металла

Одной из разновидностей выравнивающей обработки можно назвать электроплазменную полировку. Под воздействием электротока вокруг обрабатываемой детали формируется облако плазмы, для этого используются УПП — установки плазменного полирования. В результате снимается тонкий верхний слой, его толщина не превышает нескольких микрон.

Электроплазменная обработка имеет несколько преимуществ:

- Поверхности придается приятный зеркальный блеск.

- С металлических изделий удаляются небольшие заусенцы, поверхность становится ровной.

- Убирается излишняя острота кромок, они становятся безопасными для прикосновения.

С помощью УПП можно обрабатывать не только изделия из нержавеющей стали, но и детали из меди и титановых сплавов.

предлагает различные виды обработанного металлопроката из нержавейки.

Механическая, химическая и электрохимическая обработка позволяют создавать детали с высоким качеством поверхности, она становится идеально ровной.

Широкий выбор металлического проката позволяет подобрать все необходимое для решения различных задач. Чтобы заказать металлопрокат и получить именно то, что нужно, получите подробные консультации наших специалистов.

Полировка нержавеющей стали – зеркало за 5 минут реально!

Полироль для нержавеющей стали помогает нам обновить поверхность и очень быстро сделать ее блестящей простым механическим способом. Но это не всегда эффективно. Какие методы более действенные и насколько они доступны для бытового применения?

1 К каким изменениям приводит полирование?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм.

В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет.

Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще.

Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса.

Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя). Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков.

Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости.

Причем желательно свести количество операций к минимуму.

2 Механические методы – классика, доступная каждому

Это наиболее простой способ добиться зеркально гладкой поверхности. Заключается он в следующем. Высокая скорость вращения полировального материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Существует два вида полировки – черновая и чистовая. Первая делается более крупнозернистыми материалами и необходима для устранения шероховатости поверхности. В качестве рабочего инструмента выступают специальные пасты или ленты, на которые нанесены абразивные частички.

Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых дополнительно входят и поверхностно-активные вещества.

Они наносятся только на мягкие круги из эластичного материала, которыми и натирают обрабатываемое изделие.

Делать полирование можно и вручную, но это займет очень много времени. Поэтому придется обзавестись специальной шлифовальной машинкой.

Начинается обработка наиболее крупнозернистым материалом, а затем каждый последующий раз необходимо уменьшать размер абразива вдвое. При этом лучше не устанавливать скорость больше 4500 об/мин.

Финишное полирование начинают с участков, где заметны мелкие риски.

Однако если речь идет о мелких элементах незамысловатой формы, тогда возможно избежать электрополировки нержавеющей стали и использовать ручной метод.

В этом случае специальная паста наносится на кусочек войлока либо иной мягкой ткани, и поверхность натирается круговыми движениями.

Также ручного способа не избежать при обработке труднодоступных мест, куда шлифовальная машинка не сможет достать.

3 Химическое полирование – особенности и рецепты

При этом способе изделие погружают в химический раствор и держат определенное время. Также очень важно соблюдать температурный режим. В результате протекания химических процессов микронеровности на поверхности расплавляются, и она получается идеально гладкой.

Главное преимущество этого способа – скорость полировки, обычно процесс занимает несколько минут. Еще вам не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации.

Жидкий раствор проникает даже в самые укромные места детали.

При этом всем обилии плюсов есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности.

Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления. В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности.

Работы проводятся только в специальной одежде и при хорошей вентиляции помещения. Для химполировки нержавеющей стали используются растворы на основе кислот.

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин.

При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Во всех рецептах предполагается использование концентрированных кислот.

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА). Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч.

В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается.

Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

Химическое и электрохимическое полирование принципиально отличаются от механического полирования. Обработанные этими методами полирования детали также приобретают блеск, привлекательную и гладкую поверхность. Химическое и электрохимическое полирование осуществляется растворами, содержащими активные добавки.Химическое полированиеХимическое полирование заключается в том, что обрабатываемую деталь погружают на некоторое время в сосуд с химически активным раствором, где в результате возникающих химических и местных электрохимических процессов происходит растворение металла. Шероховатость поверхности уменьшается или совсем устраняется, при этом обработанная поверхность приобретает блеск. Все процессы химического полирования сопровождаются бурным выделением газов и паров кислот или щелочей. В процессе полирования рекомендуется перемешивать раствор или встряхивать детали в емкости. Это дает возможность устранять скопление пузырьков газов на отдельных участках деталей, так как пузырьки газов понижают качество полирования. Одним из главных преимуществ химического полирования является его простота. Для получения требуемого результата достаточно обрабатываемую деталь на несколько минут погрузить в соответствующий раствор, без применения электрического тока, без механического воздействия. Метод не требует сложного оборудования.

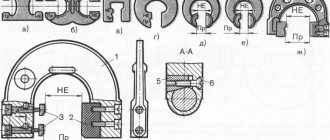

Применяемые растворы чрезвычайно опасны для здоровья человека, и в домашних условиях без соответствующей подготовки проводить такое полирование нельзя. Блеск поверхности получается меньше, чем при электрохимическом полировании. Химическому полированию подвергаются в основном латунные или алюминиевые детали сложной конфигурации и небольших размеров, которые не требуют зеркального блеска. Электрохимическое полированиеЭлектрохимическим полированием называется процесс отделки поверхности металлов, приводящий к уменьшению шероховатости и появлению зеркального блеска электрохимическим способом. Для осуществления электрохимического полирования обрабатываемую деталь, являющуюся анодом (т.е. электродом, соединенным с положительным полюсом источника тока), надо поместить в ванну с электролитом. Вторым электродом служат катоды, изготовленные из меди. На схеме показано протекание процесса электрохимического полирования. Благодаря специально подбираемому составу электролита и создаваемым условиям (образование пленки 2 повышенного сопротивления) растворение осуществляется неравномерно. В первую очередь растворяются наиболее выступающие точки 3 (выступы), вследствие чего шероховатость уменьшается, а затем исчезает, и поверхность детали становится гладкой и блестящей. |