Опиливанием называют обработку металла режущим инструментом – напильником, с помощью которого с поверхности заготовки снимают слой металла с тем, чтобы придать ей необходимые размеры, заданную форму и требуемые точность (10- 12 квалитет) и шероховатость поверхности (Ra — 1,25 ÷ 2,5 мкм). Опиливание применяют, как правило, после рубки или резки для отделки поверхности обрабатываемой детали и придания ей более точных размеров. Опиливание применяют также для пригонки деталей при сборке. В слесарном деле опиливанию подвергают наружные плоские и криволинейные поверхности, наружные или внутренние, сложные фасонные поверхности, углубления, отверстия, пазы и выступы.

Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное), выполняемые различными напильниками. Напильник подбирают в зависимости от заданной точности обработки, шероховатости поверхности и величины припуска, оставляемого на опиливание.

Поверхности различных деталей, которые по своим размерам и конфигурации не могут быть обработаны на металлорежущих станках или опилены обычными напильниками, обрабатывают рихтовочными напильниками. Ими обрабатывают также детали из цветных металлов и низкоуглеродистой стали. С помощью рихтовочных напильников хорошо снимаются грубые риски.

Для механизации работ по опиливанию широко применяют электрические или пневматические машинки, в патроне которых укрепляют специальные напильники (борнапильники) или абразивные головки, а также опиловочные станки.

Напильники

Напильники (рис. 1) изготовляют из инструментальной и углеродистой сталей марок У13 или У13А или легированной хромистой стали ШХ15.

Рис. 1. Элементы напильника: 1 — нос; 2 — ребро; 3 — грань; 4 — пятка; 5 — хвостовик; 6 — ручка; L — длина

После насечки зубьев напильники подвергают термообработке. Твердость и острота зубьев напильника должна обеспечивать сцепляемость с поверхностью твердостью 54 HRC.

Длиной напильника считается только длина его насеченной части. Напильники изготовляют длиной от 100 до 400 мм.

Насечка напильников бывает простой (одинарной, рис. 2, а), перекрестной (двойной, рис. 2, б) и рашпильной (рис. 2, в).

Рис. 2. Виды насечек: а — одинарная; б — двойная (перекрестная); в — рашпильная

Напильники общего применения для облегчения дробления стружки выполняются с двойной насечкой, при этом основная насечка располагается под углом λ=25°, а вспомогательная под углом ω=45° (рис. 3).

Рис. 3. Напильники с насечкой для дробления стружки

Зубья напильника имеют форму клина с углом заострения β, задним углом α, передним углом γ и углом резания δ (рис. 4). Передним углом γ называется угол между передней поверхностью зуба и плоскостью, проходящей через его вершину перпендикулярно оси напильника. Этот угол колеблется в пределах от +10 до -16°.

Угол заострения β образуется между передней и задней поверхностями зуба напильника.

Задним углом α называется угол, образующийся между задней поверхностью зуба и плоскостью опиливаемой заготовки.

Угол резания δ образуется между передней поверхностью зуба и плоскостью опиливаемой заготовки.

Практикой слесарной обработки установлены следующие значения углов зубьев напильника:

- а) для напильников с насеченными зубьями (рис. 4, а): γ – отрицательный до -16°, β=70°, α=30°, δ=106°;

- б) для напильников с фрезерованными и шлифованными зубьями (рис. 4, б): γ=2–10°, β=60–65°, α=20–25°, δ=80–88°.

Рис. 4. Геометрия зубьев напильника: а — насеченные зубья; б — фрезерованные и шлифованные зубья

Зубья рашпильной насечки образуются выдавливанием металла заготовки рашпиля насекательными зубилами со специальной формой заточки. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Это уменьшает глубину канавок, образующихся на поверхности опиливаемой заготовки, и облегчает процесс резания. Напильники с такой насечкой применяются для опиливания мягких материалов (дерево, каучук, резина, кость, рог и др.).

По своему назначению напильники разделяются на:

- слесарные общего назначения;

- рашпили;

- надфили;

- машинные (для опиловочных станков);

- вращающиеся (дисковые и головки);

- специальные.

После обработки на станках и при ремонте приходится опиливать заготовки, плоскости станин, плит, стоек, пазы, выступы, подгонять шпонки, снимать фаски, зачищать заусенцы, забоины и т.п.

Опиливание подразделяется на предварительное и окончательное (отделочное). Выполняется опиливание различными по назначению, размерам и форме напильниками.

Опиливанием снимают слой металла в пределах от 0,05 до 1 мм. Точность этого вида обработки (табл. 1) зависит прежде всего от квалификации слесаря.

Таблица 1. Точность обработки при опиливании напильниками

| Опиливание напильниками | Припуск на обработку, мм | Точность обработки, мм | Шероховатость обработанной поверхности Rа, мкм | |

| отклонение от прямолинейности или плоскостности на всю длину или ширину поверхности | среднее отклонение от заданного размера | |||

| Драчевыми | 0,5 — 1 | 0,15 — 0,20 | 0,2 — 0,3 | 80 — 20 |

| Личными | 0,15 — 0,3 | 0,03 — 0,06 | 0,05 — 0,1 | 10 — 2,5 |

| Бархатными | 0,05 — 0,1 | 0,02 — 0,03 | 0,02 — 0,05 | 1,25 — 0,32 |

Мой секрет

- » onclick=»window.open(this.href,» win2 return false >Печать

Подробности Категория: Сортовой прокат Опиливание заготовок из сортового проката

С помощью напильника

снимают небольшой

припуск

с заготовки, тем самым добиваются, чтобы деталь имела точные размеры и форму, указанные на чертеже.

Основные части напильника показаны ниже. Это – нос

;

рёбра

;

грани

;

пятка

;

кольцо

, одеваемое на ручку для предотвращения раскалывания ручки.

Общий вид напильника и профиль насечек

в увеличенном виде показаны на рисунке слева. Профили насечек бывают:

1

–

одинарные

,

2

–

двойные

,

3

–

рашпильные

. Каждая

насечка

—

зуб напильника

— имеет форму клина. Напильники изготавливают из инструментальной стали. Отличаются они друг от друга формой поперечного сечения, видом насечки, числом насечек на единицу длины и длиной рабочей части.

В зависимости от формы обрабатываемой поверхности выбирают напильники того или иного профиля

(рис. справа).

Так, для обработки плоскостей

применяют

плоские

напильники,

сферических поверхностей

—

полукруглые

,

цилиндрическихотверстий

—

круглые

,

прямоугольных пазов и отверстий

—

квадратные

, а

углов

—

трехгранные

.

По величине зубьев

насечки и их числу на 10 мм длины рабочей части различают напильники(см. рис. слева):

драчовые

—

5-12 зубьев (крупная насечка)

;

личные

—

13-26 зубьев (средняя насечка)

;

бархатные

—

42-80 зубьев (мелкая насечка).

Напильники с

очень крупной насечкой

называются

рашпилями

, с

очень мелкой насечкой

–

надфилями

.

Драчовые

напильники применяют только

для первичной, черновой обработки поверхности заготовок

.

Личными

напильниками работают,

когда основной слой металла уже снят драчовым напильником

. Для опиливания

личным

напильником

оставляют слой металла не более 0,2…0,4 мм.

Бархатным

напильником

доводят заготовку детали до заданных размеров

.

Рашпилем

опиливают

мягкие металлы, кожу, древесину, резину

.

Надфили

(рис. справа) используют для опиливания

мелких деталей из металла, пластика, дерева.

Перед началом опиливания необходимо правильно организовать свое рабочее место, и прежде всего наиболее рационально разложить инструменты и заготовки на нем. Размеченную заготовку прочно зажимают в тисках. При этом поверхность обработки должна быть выше уровня губок тисков.

Выполняя опиливание, надо занимать правильную рабочую позу (рис. слева): стоять следует вполоборота к верстаку на расстоянии 150…200 мм от его переднего края, левую ногу выставляют вперед по направлению движения напильника. Закругленная часть ручки напильника должна упираться в ладонь правой руки. Четырьмя пальцами обхватывают ручку, а большой палец накладывают сверху и прижимают к ручке. Вытянутые пальцы левой руки кладут на носок напильника, отступив от края на 20…30 мм.

Во время работы напильник совершает возвратно-поступательные движения

:

вперед

—

рабочий ход

,

назад

—

холостой

. В процессе

рабочего хода

инструмент

прижимают к заготовке

, во время

холостого

—

ведут без нажима

. Перемещать инструмент надо

строго в горизонтальной плоскости

. Сила нажатия на инструмент зависит от положения напильника (рис. справа).

В начале рабочего хода левой рукой нажимают немного сильнее, чем правой

. Когда к заготовке подводится средняя часть напильника, нажим на носок и ручку инструмента должен быть примерно одинаковым.

В конце рабочего хода правой рукой нажимают сильнее, чем левой

.

Различают несколько способов опиливания

:

поперечное

,

продольное, перекрестное и к

руговое.

Поперечное опиливание

(рис. слева

а

) выполняют при снятии больших припусков. При

продольном опиливании

заготовок (рис.

б

) обеспечивается прямолинейность обработанной поверхности. Лучше сочетать эти два способа опиливания: сначала опиливание выполняют поперек, а затем — вдоль. При опиливании

перекрестным штрихом

(рис.

в

) обеспечивается хороший самоконтроль за ходом и качеством работы. Сначала опиливают косым штрихом слева направо, затем, не прерывая работы, прямым штрихом и заканчивают опиливание снова косым штрихом, но уже справа налево.

Круговое опиливание

(рис.

г

) выполняют в тех случаях, когда с обрабатываемой поверхности нужно снять частые неровности.

Правильность опиливания

проверяют линейкой или угольником на просвет (рис. справа): если просвет отсутствует — поверхность ровная. Долговечность напильников во многом зависит от ухода за ними.

Работать можно напильником с исправной и прочно насаженной ручкой. По окончании работы напильники следует очищать от пыли, опилок, грязи, масляных веществ. Напильники хранят так, чтобы их насечки не соприкасались друг с другом. Опилки с поверхности изделия надо удалять специальной щеткой.

Опиливание

– это слесарная металлообработка , во время которой происходит снятие материала с поверхности детали с помощью напильника.

Напильник

– это инструмент, который служит для обработки металлов , состоит из многолезвийных режущих элементов, он обеспечивает высокую точность проделываемых работ, а также не значительную шероховатость обрабатываемой поверхности детали. Сама резка металла , проводится качественно и с малой погрешностью.

С помощью опиливание, детали придается нужный размер и форма, подгоняют деталь друг под друга и проводят множество других работ. Напильниками обрабатывают металлы различной формы: криволинейные поверхности, плоскости, пазы, отверстия различных форм, канавки, различного рода поверхности и т.д. Припуски во время опиливания оставляют небольшого размера — от 0.55 до 0.015 мм. А погрешность после проведенной работы может составляет от 0.1 до 0.05, а в определенных случаях еще меньше – до 0.005 мм., что обеспечивает качественную металлообработку /

Инструмент напильник – это брусок из стали определенной длины и профиля, у которого на поверхности стоит нарезка. Нарезка (насечка) формирует маленькие и острые зубья, которые определяют в сечении форму клина. Угол сечения напильника с сеченым зубом обычно равен 65-70 градусов, задний угол от 35 до 50 градусов, передний угол – 16 градусов. Инструменты с одинарной нарезкой убирают с металла широкую стружку, по всей насечке. Они применяются при металлообработке мягких металлов. Напильник с двойной нарезкой используются при опиливании чугуна, стали и других твердых металлов, из-за того, что перекрестная нарезка измельчает стружку, в связи с чем – облегчает работу.

Насечку рашпилем получают с помощью вдавливания металла специальными зубцами состоящими из трехгранника. Обработка металлов рашпилем производится только на мягких металлах и неметаллических материалах. Также можно получить другую насечку с помощью фрезерования. У нее дугообразная форма и большие выемки между зубьями – это обеспечивает хорошее качество поверхностей и высокую производительность при металлообработке Напильники производятся из стали У13А и У13, а еще из хромистой стали ШХ 15. Когда заканчивается насечка зубьев напильники термически обрабатываются. Ручки напильников изготавливаются из древесины (клен, береза и другие).

По своему назначению резки металла напильники делятся на следующие группы:

- Общего назначения.

- Надфили.

- Специального назначения.

- Машинные напильники.

- Рашпили.

Для общих слесарных работы, чаще всего применяются напильники общего назначения.

По количеству насечек на 1 см. напильники разделяют на 6 разных номеров:

- Напильники с нарезкой от номер 0 до 1 (драчевые), применяются для более грубого опиливания, так как состоят из крупных зубьев. При обработке металлов погрешность составляет от 0.6- 0.3 мм.

- Напильники с нарезкой № 2-3, применяются для чистого опиливания деталей. Погрешность при металлообработке составляет 0.2-0.005 мм.

- Напильники с нарезкой номером 4-5, служат окончательным обрабатываемым процессом. Погрешности при этом процессе составляет 0.1- 0.004 мм.

По своей длине напильники изготавливаются от 150 до 400 мм. По форме сечения их делят на квадратные, плоские, круглые, трехгранные, ромбические, ножничные и полукруглые. Для обработки металлов небольших форм используются малогабаритные напильники — надфили. Обработка твердых и закаленных сталей производится специальными надфилями, а на стальных стержнях закрепляются зерна алмаза. Улучшение производительности и условий труда при металлообработке опиливанием достигается путем использования механизированных (пневматических и электрических) напильников. Сменяемые угловые и прямые головки при помощи круглых фасонных инструментов способствуют опиливанию под разными углами и в труднодоступных местах.

Качество работы контролируется различного рода инструментами. Качество опиливаемой плоскости проверяется проверочной линейкой. Если плоскость должны быть опилена достаточно точно, ее подвергают проверке на проверочной плите. Если нужно опилить плоскость под определенным углом, ее проверяют с помощью угломера или угольника. Для контроля параллельности двух плоскостей используют штангенциркуль, где расстояние между плоскостями должно быть одинаковым. Если контроль нужно провести по криволинейным поверхностям, его производят с помощью линий разметки и специальных шаблонов. Опиливание служит для разрезания и обработки поверхности и значительно отличается от процесса плазменной резки металла , которая в свою очередь используется для полного разрезания изделия, а также для обработки его.

4.50 /5 (90.00%) проголосовало 6

Что такое опиливание металла?!

Опиливанием называется обработка поверхности вручную при помощи напильников. Напильником называют инструмент с большим количеством насечек или нарезок, образующих очень мелкие зубья, которые служат для снятия стружки при поступательном движении напильника (рис. 1).

Рис. 1. Напильник:

1 – нос; 2 – грань (широкая и узкая); 3 – ребро; 4 – пятка; 5 – хвост; 6 – ручка.

Названия напильников.

Напильники можно разделить на обычные, надфили, рашпили и машинные напильники. Напильники изготовляются с однорядной и двухрядной насечкой. По величине шага насечки напильники с крупным шагом называют драчевыми, со средним шагом — личными, с небольшим шагом — бархатными.

Формы напильников.

По форме напильники бывают: плоские тупоносые и остроносые с гладким или с насеченным ребром, полукруглые, квадратные трехгранные и круглые (рис. 2).

Рис. 2. Формы напильников:

а – плоский; б – полукруглый; в – квадратный; г – трехгранный; д – круглый; е – надфиль.

В котельном производстве опиловка применяется в редких случаях:

— при небольших поделочных работах;

— для особо тщательной пригонки деталей.

Так как операция опиловки очень дорогая и малопроизводительна.

Хранение напильников.

Напильники следует хранить в инструментальном ящике, разложенными в один ряд, с промежутками между ними, предохранять от попадания на них грязи, масла, воды и особенно наждачной пыли. После работы напильники нужно очищать стальными щетками от грязи и частиц металла.

Как насадить ручку на напильник?!

Напильники имеют деревянные ручки с металлическим кольцом на шейке. Во избежание появления трещины насадку ручки нужно производить осторожно. Хвост напильника постепенно вращательным движением вводится в небольшое отверстие, высверленное в торце шейки ручки. Заостренные кромки хвоста напильника рассверливают отверстие. Одновременно с этим постукивают головкой ручки по верстаку. После некоторого углубления ручку снимают и очищают хвост напильника от древесной стружки. Затем операцию повторяют, пока ручка не сядет плотно до нижних краев напильника. Иногда вместо рассверливания применяют прожигание отверстия в ручке нагретым докрасна тонким стальным стержнем.

Техника опиливания.

Успех и точность опиловки зависят от правильного нажима на напильник и поддержания напильника при работе в положении, параллельном опиливаемой поверхности.

Опиливание происходит скорее, если темп движений незначительный, а сила нажима на напильник большая. При опиливании широких поверхностей работа проходит легче и правильнее, так как сама плоскость является хорошей направляющей.

Назначение, применение, последовательность вы-полнения операций. Опиливанием называется обработка поверх-ности изделия режущим инструментом — напильником, при помощи которого с обрабатываемого изделия снимается слой металла. Опиливание производится после операций рубки или резки для отделки поверхности обрабатываемого изделия и придания ему более точных размеров. В опытном или единич-ном производстве опиливание применяется также для пригон-ки деталей при сборке.

При выполнении сантехнических работ основными вида-ми опиловочных работ являются: опиливание наружных пло-ских и криволинейных поверхностей; опиливание наружных и внутренних углов, а также сложных или фасонных поверхно-стей; опиливание углублений и отверстий, пазов и выступов, пригонка их друг к другу.

Опиливание подразделяется на предварительное черновое и окончательное (чистовое и отделочное), выполняемое раз-личными напильниками. Напильник подбирают в зависимо-сти от заданной точности обработки и припуска, оставляемого на опиливание.

Инструменты и приспособления для опиливания. Напильники представляют собой режущие инструменты в виде стальных за-каленных брусков различного профиля с насеченными на ра-бочих поверхностях зубьями, которыми срезаются тонкие слои металла в виде стружки. Напильники бывают с различной дли-ной насеченной части. Насечку напильников выполняют оди-нарной (простой) и двойной (перекрестной). Напильники с одинарной насечкой, нанесенной под углом 70-80° к ребру на-пильника, срезают металл широкой стружкой, равной всей длине зуба, поэтому работа ими требует больших усилий. Такими напильниками опиливают мягкие металлы (медь, бронзу, латунь, баббит, алюминий). В напильниках с двойной насечкой одна насечка называется основной или нижней, а другая — верхней. Перекрестная насечка раздробляет стружку, что об-легчает работу слесаря. У напильников с перекрестной насеч-кой нижняя насечка обычно выполняется под углом 55°, а верхняя — под углом 70°. Шаг, т.е. расстояние между двумя со-седними зубьями, у нижней насечки больше, чем у верхней. В результате зубья располагаются друг за другом по прямой, со-ставляющей угол с осью напильника, и при движении напиль-ника следы зубьев частично перекрывают друг друга. Благода-ря этому на обрабатываемой поверхности не остается глубоких канавок, и она получается чистой и гладкой.

Зубья насекают на насекальных станках специальным зу-билом или получают фрезерованием, шлифованием, протяги-ванием. Каждый способ дает свой профиль зуба. Установлены следующие углы зубьев напильника:

- для напильников с насеченными зубьями угол резания δ = 106°, задний угол α = 36°, угол заострения β = 70°, передний угол γ отрицательный — до 16°;

- для напильников с фрезерованными и шлифованными зубья-ми δ = 80-88°, α = 20-25°, β = 60-63°, γ = 2-10°.

Напильники делятся на обыкновенные, специальные, рашпили и надфили.

К обыкновенным относятся напильники плоские (тупоно-сые и остроносые), квадратные, трехгранные, полукруглые и круглые.

К специальным напильникам относятся: ножовочные, ром-бические (мечевидные), плоские с овальными ребрами, оваль-ные, а также напильники-брусовки и др.; в виде круглых дис-ков с насечками, нанесенными по окружности и на боковых сторонах.

Рашпили — напильники с особым видом насечки — рашпильной. Подразделяются они на плоские тупоносые, плоские остроносые, полукруглые, круглые.

Надфили (мелкие напильники) делятся на плоские тупоно-сые, плоские остроносые, трехгранные, квадратные, полукруг-лые, круглые, овальные, ромбические, ножовочные.

По числу насечек, приходящихся на 1 см длины, напильни-ки делятся на шесть классов:

- 1-й класс — напильники драчовые (крупная насечка), при-меняемые для грубого чернового опиливания;

- 2-й класс — на-пильники личные (мелкая насечка), применяемые для чисто-вой обработки поверхностей;

- 3-й, 4-й, 5-й и 6-й классы — на-пильники бархатные с мелкой и очень мелкой насечкой, применяемые для пригонки деталей.

Опиливание открытых и закрытых плоских поверхностей под прямым, острым и тупым углами. При опиливании изделие зажи-мают в тисках так, чтобы обрабатываемая поверхность высту-пала над губками тисковна высоту 5-10 мм. Зажим производят между нагубниками. При опиливании надо стоять перед тиска-ми слева или справа (смотря по надобности), повернувшись на 45° к оси тисков. Левую ногу выдвигают вперед в направлении движения напильника, правую ногу отставляют от левой на 20-30 см так, чтобы середина ее ступни находилась против пятки левой ноги. Напильник берут в правую руку за рукоятку, упирая ее головкой в ладонь; большой палец кладут на ручку вдоль, остальными пальцами поддерживают ручку снизу.

Положив напильник на обрабатываемый предмет, накла-дывают левую руку ладонью поперек напильника на расстоя-нии 20-30 мм от его конца. При этом пальцы должны быть по-лусогнуты, а не поджаты, чтобы их не поранить об острые края обрабатываемого изделия. Локоть левой руки приподнимают. Правая рука от локтя до кисти должна составлять с напильни-ком прямую линию. Напильник двигают обеими руками впе-ред (от себя) и назад (на себя) плавно на всю его длину. При движении напильника вперед на него нажимают руками, но не одинаково. По мере его продвижения вперед усиливают нажим правой руки и ослабляют нажим левой. При движении напиль-ника назад на него не нажимают. Рекомендуется делать от 40 до 60 двойных движений напильника в минуту.

При опиливании плоскостей напильник перемещают не только вперед, но и вправо или влево, чтобы спиливать равно-мерный слой металла со всей плоскости. Качество опиливания зависит от умения регулировать силу нажима на напильник, которое достигается только в процессе практических работ по опиливанию. При нажиме на напильник с постоянной силой в начале рабочего хода происходит его отклонение рукояткой вниз, а в конце рабочего хода — передним концом вниз. При та-кой работе края обрабатываемой поверхности будут находить-ся на разной высоте.

Опиливанием называется слесарная операция, при которой снимают слои материала с поверхности заготовки с помощью напильника.

Напильник — это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).

Опиливанием придают детали требуемую форму и размеры, пригоняют детали друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами, и т. д.

Припуски на опиливание оставляют небольшие — от 0,5 до 0,025 мм. Погрешность при обработке может быть от 0,2 до 0,05 мм и в отдельных случаях — до 0,005 мм.

Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого» имеется насечка (нарезка). Насечка образует мелкие и остро-заточенные зубья, имеющие в сечении форму клина. Для напильников с насеченным зубом угол заострения обычно равен 70°, передний угол — до 16°, задний угол — от 32 до 40°.

Напильники с одинарной насечкой снимают широкую стружку по длине всей насечки. Их применяют при опиливании мягких металлов.

Напильники с двойной насечкой используют при опиливании стали, чугуна и других твердых материалов, так как перекрестная насечка размельчает стружку, чем облегчает работу.

Рашпильную насечку получают вдавливанием металла специальными трехгранными зубилами. Полученные при образовании зубьев вместительные выемки способствуют лучшему размещению стружки. Рашпилями обрабатывают очень мягкие металлы и неметаллические материалы.

Дуговую насечку получают фрезерованием. Она имеет дугообразную форму и большие впадины между зубьями, что обеспечивает высокую производительность и хорошее качество обрабатываемых поверхностей.

Изготовляются напильники из стали У13 или У13А, а также из хромистой стали ШХ15 и 13Х. После насечки зубьев напильники подвергают термической обработке.

Ручки напильников изготовляют обычно из древесины (березы, клена, ясеня и других пород).

По назначению напильники делят на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные напильники. Для общеслесарных работ применяют напильники общего назначения.

По числу насечек на 1 см длины напильники подразделяют на 6 номеров.

Напильники с насечкой № 0 и 1 (драчевые) имеют наиболее крупные зубья и служат для грубого (чернового) опиливания с погрешностью 0,5-0,2 мм.

Напильники с насечкой № 2 и 3 (личные) служат для чистового опиливания деталей с погрешностью 0,15-0,02 мм.

Напильники с насечкой № 4 и 5 (бархатные) применяются для окончательной точной отделки изделий. Погрешность при обработке — 0,01-0,005 мм.

По длине напильники могут изготовляться от 100 до 400 мм. По форме поперечного сечения они подразделяются на плоские, квадратные, трехгранные, круглые, полукруглые, ромбические и ножовочные.

Для обработки мелких деталей служат малогабаритные напильники — надфили. Они изготовляются пяти номеров с числом насечек на 1 см длины от 20 до 112.

Обработку закаленной стали и твердых сплавов производят специальными надфилями, на стальном стержне которых закреплены зерна искусственного алмаза.

Выбор напильников

Величину насечки напильника выбирают в зависимости от толщины снимаемого слоя, требуемой чистоты поверхности и точности обработки. При выборе слесарных напильников общего назначения можно руководствоваться данными, приведенными ниже.

Напильники с рашпильной насечкой применяют для обработки дерева, кожи, каучука, резины, кости и т.п. Рашпилями опиливают баббиты, свинец, цинк и другие материалы. Делят их на два класса. Рашпили с более мелкой насечкой можно использовать для чистовой обработки (где не требуется высокое качество чистоты поверхности).

Напильники с одинарной насечкой применяют для обработки мягких металлов (латуни, цинка, баббита, свинца и т.д.), а также для обработки дерева.

Напильники с двойной насечкой применяют для обработки стали и чугуна.

Мягкие металлы не рекомендуют опиливать личными или бархатными напильниками, так как зубья их быстро забиваются стружкой и перестают резать.

Бархатные с мелкой и очень мелкой насечкой применяют для подгонки деталей, отделки, доводки и шлифования поверхностей.

Бархатными напильниками придают высокую чистоту обрабатываемой поверхности. После них на поверхности не остается никаких видимых на глаз и ощутимых руками штрихов.

Драчевые и личные напильники стандартного типа, т.е. с углом основной (нижней) насечки λ=25° и вспомогательной (верхней) ω=45° (рис. 1, г), следует применять для обработки стали средней твердости, а также в тех случаях, когда приходится опиливать детали из разных материалов.

Драчевые напильники применяют для грубого опиливания, когда надо снять большой слой металла (до 1 мм). За один рабочий ход драчевым напильником можно снять слой толщиной 0,08–0,15 мм.

Личные напильники используют для точной обработки со съемом слоя металла не более 0,1 мм. За один рабочий ход такими напильниками снимают слой металла толщиной до 0,03 мм.

Напильники-брусовки изготовляют одного класса (драчевые с очень крупной насечкой для самого грубого опиливания).

Надфили делят на шесть номеров. Первый номер имеет 25 насечек, шестой — 80 насечек на 1 см длины. Используют их при опиливании очень точных и мелких изделий, а также мест, не доступных для обычных напильников, при изготовлении инструментов и при обработке штампов.

Механизация опиловочных работ

Ручное опиливание — весьма трудоемкая и утомительная операция, поэтому оно все шире заменяется более производительными способами, такими как механизированное опиливание с помощью электрических и пневматических опиловочных машинок, а также опиловочных станков.

Для опиливания плоских поверхностей применяют механический напильник

(рис. 8.33). В этом напильнике при вращении наконечника

1

от гибкого вала через первичную передачу получает вращение эксцентрик

3,

сообщающий возвратно-поступательное движение плунжеру

2,

к которому крепится напильник.

Рис. 8.33.

Механический напильник:

1

— наконечник;

2

— плунжер;

3 —

эксцентрик

Механизированные опиловочные машинки

с вращающимися машинными борнапильниками применяют для обработки фасонных поверхностей деталей. Универсальная опиловочно- шлифовальная машинка с гибким валом и опиловочной головкой, работающая от электродвигателя

1

(рис. 8.34,

а),

имеет шпиндель, к которому крепят гибкий вал

2

с державкой

3

для закрепления рабочего инструмента. Машинка имеет сменные прямые и угловые головки, которые позволяют производить

Рис. 8.34.

Универсальная опиловочно-шлифовальная машинка:

а

— общий вид;

б, в

— приемы работы;

1

— электродвигатель;

2

— гибкий вал;

3

— державка

опиливание в труднодоступных местах и под разными углами. Приемы опиливания с помощью этой машинки показаны на рис. 8.34, б, в.

Применение опиловочных машинок увеличивает производительность работ в 5-10 раз.

Для механизации опиливания применяют опиловочные станки,

которые бывают двух типов: с возвратно-поступательным и вращательным движением. На станках первого типа используют машинные напильники различного профиля с крупной и мелкой насечкой.

Стационарный опиловочный станок

(рис. 8.35) имеет станину

1

, на которой закреплена стойка

4

с нижним

3

и верхним

5

кронштейнами и штоком

6.

Ступенчатые шкивы ременной передачи

2

позволяют регулировать скорость движения напильника. Обрабатываемую деталь

8

закрепляют на поворотном столе

9.

Установка стола на нужный угол достигается с помощью винта

10.

Хвостовик напильника 7 закрепляют винтом

12

в верхнем кронштейне 5, после чего кронштейн опускают. При

Рис. 8.35.

Стационарный опиловочный станок:

а

— общий вид;

б

— схема работы;

1

— станина;

2

— ременная передача;

3

— нижний кронштейн;

4

— стойка;

5

— верхний кронштейн;

6

— шток; 7 — хвостовик напильника;

8

— обрабатываемая деталь;

9

— поворотный стол;

10, 12

— винты;

11

— педаль

этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна 3.

При обработке деталей, не требующих высокой точности, применяют стационарный опиловочный станок. Он увеличивает производительность труда в 4-5 раз по сравнению с ручной обработкой.

Станки с вращательным движением инструмента

особенно удобны для изготовления деталей штампов, пресс-форм и т.д. Они бывают стационарные и переносные.

На рис. 8.36 показан опиловочный станок с бесконечной лентой.

Внутри основания 5 имеются

Рис. 8.36.

Опиловочный станок с бесконечной лентой:

1

— верхний кронштейн;

2

— лампа;

3

— бесконечная лента;

4

— стол;

5

— основание;

6

— кнопка включения электродвигатель, редуктор и приводной шкив опиловочной ленты, а натяжной шкив помещается в верхнем кронштейне

1.

Опиловочная бесконечная лента имеет ширину от 6 до 12 мм и перемещается со скоростью 25. 54 м/с. Для опиливания поверхности деталь устанавливают на стол и прижимают к ленте

3.

Станок включают кнопкой

6.

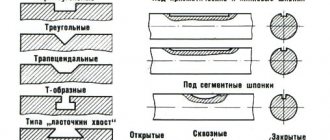

Выбор формы поперечного сечения напильника

Форма поперечного сечения напильника выбирается в зависимости от вида, размеров и расположения обрабатываемой поверхности в соответствии с его назначением.

Форму сечения напильника выбирают соответственно по очертанию обрабатываемой поверхности (табл. 2).

Таблица 2. Форма сечения напильника и его назначение

| Виды напильников | Назначение |

| Плоские и плоские остроносые предназначены для опиливания легкодоступных плоских и выпуклых поверхностей, пропиливания шлицев и канавок (размера h и больше), распиливания прямоугольных отверстий | |

| Квадратные (четырехгранные) предназначены для распиливания квадратных и прямоугольных отверстий (размера b и больше), узких плоских поверхностей, недоступных для работы широким плоским напильником | |

| Трехгранные и ромбические предназначены для опиливания внутренних острых углов, трехгранных отверстий и плоскостей (размера b,h и больше), в недоступных для плоского напильника местах | |

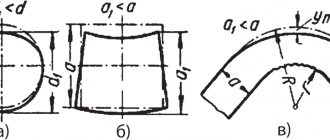

| Круглые и полукруглые предназначены для распиливания круглых или овальных отверстий, вогнутых и плоских поверхностей (размера d,b,h и больше), для опиливания плоской стороной плоскостей, полукруглой стороной—вогнутых поверхностей (полукруглых выемок) | |

| Ножовочные предназначены для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях (размера b,h и больше) |

Размеры и форма ручек

Важное значение для удобства, высокой производительности и безопасности работы напильником имеют правильные размеры и форма ручек. Длина ручки должна быть примерно в 1,5 раза длиннее хвостовика. Хвостовик напильника входит в ручку на глубину от 2/3 до 3/4 его длины.

При насаживании ручки на хвостовик напильника между плечиками пятки и концами ручки оставляют расстояние 10– 20 мм, которое необходимо для того, чтобы осадить напильник в ручку для более прочного крепления.

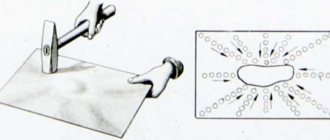

Ручки к напильникам изготовляют из твердых пород дерева: березы, клена, бука, ясеня. Поверхность ручек делают ровной и гладко отполированной. Чтобы ручка не раскалывалась при осадке напильника и при работе, на ее конец надевают стальное кольцо. Отверстие для хвостовика напильника просверливают или прожигают.

При насаживании напильника его хвостовик вставляют в отверстие ручки и правой рукой вертикальными взмахами ударяют головкой ручки о верстак (рис. 5, а) или, вставив хвостовик в отверстие ручки, молотком слегка ударяют по головке ручки (рис. 5, б). Для снятия напильника ручку берут в левую руку и наносят два–три слабых удара молотком по верхнему краю кольца (рис. 5, в).

Рис. 5. Насаживание и снятие ручки напильника

Приемы опиливания

Наибольшая производительность труда при опиливании обеспечивается при расположении верхней поверхности губок тисков на уровне локтя рабочего (рис. 6, а). Существенное влияние на производительность опиливания оказывает положение ног и корпуса рабочего при работе.

Наиболее удобное положение такое, при котором корпус слесаря составляет примерно 45° с линией, проходящей через губки тисков (рис. 6, б). Левая нога слесаря должна быть выдвинута вперед носком в сторону рабочего движения напильника на расстояние 150–200 мм от переднего края верстака и должна воспринимать почти весь вес тела. Правая нога должна быть отдалена от левой на 200–300 мм. Угол между средними линиями ступней должен составлять примерно 60– 70° и правая нога должна быть упором (рис. 6, в).

Рис. 6. Приемы опиливания

Для снятия напильником толстых слоев металла приходится нажимать на напильник с большей силой, и поэтому правую ногу отставляют от левой на 500–700 мм, так как в этом случае нагрузка на нее больше, чем в первом случае. При слабом нажиме на напильник, например при доводке или отделке поверхности детали, ноги ставят почти рядом.

Существенным является координация движений слесаря и усилий, прикладываемых к напильнику (рис. 7).

Рис. 7. Схема распределения усилий нажима рук при опиливании

Движение напильника должно быть строго горизонтальным, поэтому вертикальные усилия на рукоятку и нос напильника должны изменяться в зависимости от положения точки контакта напильника с деталью. При рабочем движении напильника усилие левой руки необходимо постепенно уменьшать. Регулируя усилие нажатия на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям. Прижимать напильник к детали необходимо только при рабочем ходе (от себя). Во время обратного хода напильник должен лишь скользить по поверхности. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.

Если плоскую поверхность опиливают особенно тщательно, ее проверяют «на краску». Окрашенные места опиливают, а затем поверхность снова проверяют по краске. Так продолжают до тех пор, пока не будет достигнута необходимая точность обработки поверхности.

Правильное положение рук при черновом опиливании показано на рис. 8. Темп движения напильника зависит от его величины и выполняемой работы. Опиливание идет быстрее, если темп движения взят небольшой, а стружку снимают большую.

Рис. 8. Приемы работы напильником: а — положение ручки напильника в правой руке; б — выполнение опиливания; в — положение левой руки на напильнике; г — положение левой руки при чистовом опиливании

При чистовом опиливании вертикальное усилие нажатия на напильник должно быть значительно меньше, чем при черновом опиливании. В этом случае левой рукой нажимают на нос напильника не ладонью, а лишь большим пальцем (рис. 8, г). На поверхности заготовки напильник оставляет следы зубьев, которые называют штрихами или рисками. По равномерности штрихов определяют качество опиливания. Для уменьшения глубины штрихов и лучшего выравнивания плоскостей изменяют положение рук и периодически изменяют направление опиливания, в результате получается перекрестный штрих.

При опиливании металлов (особо вязких) между зубьями напильников набивается стружка, которая мешает дальнейшей работе и царапает поверхность обрабатываемой заготовки. Поэтому напильники периодически чистят щетками.

Рабочую поверхность личного напильника с целью предупреждения царапания покрывают мелом. Мел заполняет пространство между зубьями напильника, и стружка не попадает во впадины между насечками.

Опиливание поверхности обычно заканчивают ее отделкой. В слесарном деле поверхности отделывают личным и бархатным напильниками, бумажной или полотняной абразивной шкуркой, которой обертывают напильник, и абразивными брусками. При этом направление движения напильника может быть поперечным, продольным или круговым штрихами (рис. 9).

Рис. 9. Отделка поверхности напильником: а — поперечным штрихом; б и в — продольным штрихом; г — круговым штрихом

Чтобы получить гладкую и чистую поверхность, насечку напильника необходимо во время работы чаще прочищать и натирать мелом (при опиливании алюминия — стеарином).

После отделки поверхность обрабатывают абразивными брусками или абразивной шкуркой (мелкими номерами) всухую или с маслом (рис. 10). В первом случае получают блестящую поверхность металла, во втором — полуматовую. При отделке меди и алюминия шкурку натирают стеарином.

Рис. 10. Отделка опиленных поверхностей: а – деревянным бруском с наклеенной наждачной бумагой; б – абразивной бумажной шкуркой, натянутой на напильник; в — вогнутой поверхности абразивной шкуркой

Механизированный инструмент

Для повышения производительности труда при выполнении некоторых видов опиловочных работ применяют механизированный инструмент.

Существует два типа приспособлений для механического опиливания:

- й тип — роторного действия, с использованием гибкого вала или пневматических и электрических машинок;

- й тип — возвратно-поступательного действия, с использованием механизмов, преобразующих вращательное движение в прямолинейное возвратно-поступательное.

Приспособлениями первого типа являются фасонные вращающиеся напильники (рис. 11) и абразивные круги.

Рис. 11. Вращающиеся напильники (борнапильники)

Значительно облегчают и ускоряют опиливание переносные опиловочные пневматические машинки, которые имеют сменные зажимные патроны для установки различных по форме и размерам вращающиеся напильники и абразивные круги. Отработавший воздух пневматического привода в виде струи направляют на поверхность изделия, чем удаляют стружку из зоны обработки.

Приспособления второго типа используют энергию привода гибкого вала бормашины или пневматической машинки. (рис. 12). Приспособление состоит из корпуса, внутри которого вращательное движение вала преобразуется в возвратно-поступательное движение напильника и имеет сменные зажимные патроны для установки различных по форме и размерам напильников.

Рис. 12. Переносная опиловочная пневматическая машинка с напильником

Работа механического напильника требует приложения некоторого усилия, но значительно меньшего, чем при ручном опиливании, так как рабочий здесь только направляет напильник и регулирует нажатие. Самую тяжелую часть работы по снятию стружки производит машина. Вместо напильника можно установить ножовочное полотно. Отработавший воздух пневматического привода в виде струи направляют на поверхность изделия, чем удаляют стружку из зоны обработки.

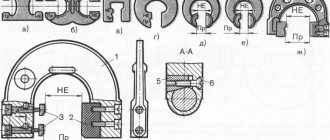

§ 5. Механизация опиловочных работ

Опиливание ручным напильником — трудоемкая и тяжелая операция, поэтому для повышения точности обработки и производительности труда, а также для облегчения трудоемкой работы на заводах применяют опиловочные электрические станки, электрические шлифовальные машинки с жестким и гибким валами, а также различные пневматические шлифовальные и ручные машинки.

Применяются два типа опиловочных станков: с возвратно поступательным движением и вращательным движением, чаще всего с гибким валом (станки типа ОЗС). На станках первого типа применяются напильники различного профиля с крупной и мелкой насечкой.

В опиловочных станках для обработки закаленных деталей (штампов и т. п.) применяют специальный алмазный инструмент.

Станки с гибким валом и вращающимися напильниками особенно удобны при изготовлении штампов, прессформ, металлических моделей и т. п.

Опиловочные станки бывают стационарные и переносные.

Стационарный опиловочный станок (рис. 146) имеет станину 1, на которой закреплена стойка 4 с нижним 3, верхним 5 кронштейнами и штоком 6. Ступенчатый шкив (закрыт кожухом) 2, позволяет регулировать скорость движения напильника. Обрабатываемая деталь 8 закрепляется на поворотном столе 9. Установка стола на нужный угол достигается при помощи винта 10.

Рис. 146. Опиловочный станок

Напильник 7 закрепляют в верхнем кронштейне 5, после чего верхний кронштейн опускают, при этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна 3. Правильность установки напильника между верхним и нижним кронштейнами проверяют угольником. В вертикальное положение напильник устанавливают при помощи винтов, имеющихся в верхнем кронштейне. Пуск и останов станка осуществляется нажимом на педаль 11.

При обработке деталей, не требующих высокой точности, эти станки обеспечивают повышение производительности труда в 4—5 раз по сравнению с ручной обработкой. На них можно обрабатывать детали различной формы (круглые, трехгранные, квадратные и т. п.), а также поверхности, расположенные под разными углами.

Стационарные опиловочные станки не позволяют производить обработку в труднодоступных местах. В этом случае применяют переносные электрические и пневматические машинки.

Электрический напильник конструкции Д. И. Судаковича (рис. 147) предназначен для выполнения различных слесарных и сборочных работ. Длина хода напильника 12 мм, число двойных ходов в минуту 1500, мощность электродвигателя 120 вт, рабочее напряжение тока 127 и 220 в.

Рис. 147. Электрический напильник

Напильник работает следующим образом. Нажимом на кнопку 7 включается электродвигатель 6. Вращение ротора электродвигателя через зубчатую пару 5 передается коленчатому валу 4, на кривошипной шейке которого насажен шатун 3. При вращении вала шатун получает возвратно-поступательное движение, которое передается через шток напильнику 1, закрепленному в патроне 2.

Особенностью данного электронапильника является то, что его приводной механизм выполнен с двумя шатунами, один из которых шарнирно соединен через шток с напильником, а другой — с балансиром, причем кривошип коленчатого вала привода расположен таким образом, что поступательному перемещению напильника в одном направлении соответствует перемещение балансира в обратном направлении. Благодаря такому устройству’ достигается взаимное погашение инерционных сил, вызываемых возвратно-посту-пательным движением напильника и балансира и устранение вибрации корпуса инструмента при его работе.

Применение электронапильника повышает производительность труда примерно в пять раз по сравнению с работой, выполняемой обычным ручным напильником.

Пневматический напильник имеет двигатель ротационного типа, работающий от сжатого воздуха, подаваемого под давлением 5—6 ат.

Пневматический напильник состоит из рабочего инструмента 1 (рис. 148), головки для его закрепления 2, преобразователя движения 3, редуктора 4 и двигателя 5. Длина хода напильника 12 мм, число двойных ходов в минуту 1500. Применение пневматического напильника повышает производительность опиливания в 2—3 раза.