13.08.2020 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Суть любого вида гибки металла

- Основные способы и виды гибки металлов

- Области применения различных видов гибки металлов

Разнообразные виды гибки металла используются в тех случаях, когда обработать или изготовить изделия при помощи обычных тисков попросту невозможно. К примеру, трубу маленького диаметра можно согнуть, но для больших такой метод не сработает. Гибка металла позволяет сделать это без деформаций и повреждений материала, при этом с сохранением требуемого радиуса кривизны.

Существует ручная и автоматизированная гибка металла. Однако есть и иные виды, выбор которых определяется не только типом металлической заготовки, но и техзаданием. У каждого типа свои нюансы и особенности, которые стоит знать перед выбором и началом работы.

Суть любого вида гибки металла

В процессе гибки на листовой металл воздействуют определенным образом, придавая ему нужную форму в соответствии с чертежами. Эта слесарная операция не требует дополнительной сварки или других способов соединения деталей, изменяющих структуру металла и уменьшающих его прочностные характеристики и срок службы. Во время гибки наружные слои металла растягиваются, а внутренние – сжимаются.

Суть этого способа обработки материала заключается в изгибании листа на заранее определенный угол. Заготовка в процессе деформируется, при этом на степень деформации влияет толщина металла, угол изгиба, хрупкость материала и скорость изгибания.

VT-metall предлагает услуги:

Для операции гибки используют специальное оборудование, с помощью которого производится необходимая обработка заготовки, при этом готовое изделие не имеет дефектов. Неправильная гибка приводит к образованию множества микротрещин, ослаблению материала в зоне гиба, и, как следствие, к вероятности разлома детали в этом месте.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Существуют различные виды гибки металла в зависимости от толщины обрабатываемых металлических листов. Необходимо, чтобы напряжение изгиба было выше предела упругости. Для того, чтобы готовая деталь после снятия нагрузки, испытываемой в процессе гибки, сохраняла заданную форму, деформация должна быть пластической.

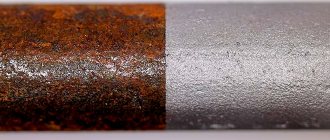

К достоинствам разных видов гибки металла в слесарном деле относятся:

- высокая производительность;

- автоматизация слесарной операции;

- бесшовное готовое изделие;

- устойчивость детали к коррозии;

- прочность полученных деталей.

Если в процессе обработки используют сварку, то со временем в свариваемой области возникает коррозия, которую невозможно полностью предотвратить даже при помощи специальных защитных покрытий. При гибке металлическая конструкция остается цельной, что защищает ее от коррозионных проявлений.

Не все заготовки могут обрабатываться посредством использования разных видов гибки металла в тисках и на другом оборудовании. Предварительному выяснению подлежат следующие моменты:

- величина максимального радиуса гиба, его сравнение с фактической толщиной обрабатываемой детали;

- направление волокон прокатки;

- начальное значение предела текучести металла;

- возможные отклонения формы готовой детали после обработки.

Эти данные необходимо учитывать при работе с тонколистовыми заготовками. При обработке труб и отдельных видов профильного металлопроката (круга, шестигранника, уголка и т. п.) учету подлежит также допустимая относительная деформация заготовки после гибки.

Тонкости процесса гибки металлических труб

Изогнутые металлические трубы широко используются в нефтяной и химической промышленности, машиностроении, архитектуре и строительстве.

Угол, который должна образовывать труба, можно получить за счет использования различных фитингов. Однако такое решение может привести к появлениям течей. А в ряде случае против фитингов выступают эстетические соображения. Более качественным, надежным и привлекательным вариантом получения изогнутых труб является их гибка, поскольку в этом случае целостность заготовки не страдает.

Для получения качественного гиба необходимо учитывать индивидуальные особенности материалов.

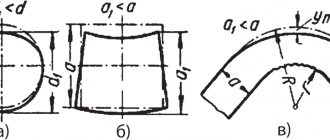

Деформируемая труба подвергается воздействию:

- радиальных сил, меняющих сечение заготовки;

- тангенциальных сил, за счет которых появляются складки.

В процессе гибки металлических труб важно оставить неизменным их сечение. Кроме того, нельзя допустить образование гофр на стенках. Технология изгибания труб позволяет не использовать сварку в процессе прокладки трубопровода.

- Способы сгибания труб.

Выбор технологии гибки металлических труб – ручной или с помощью специального оборудования – зависит от таких параметров, как необходимый угол гиба, материал изготовления, диаметр заготовки. Кроме того, гибка может быть:

- горячей;

- холодной;

- с использованием наполнителя для трубы;

- без такового.

По окончании давления на заготовку возникает явление пружинения, которое прямо пропорционально степени упругости металла. На величину деформации влияют способ гибки и конфигурация изделия.

- Специфика процесса горячей гибки металла.

Процесс гибки металлов горячим способом выбирают в том случае, когда диаметр заготовки превышает 10 см. Деформация может выполняться как вручную, так и с помощью специального оборудования. Однако в любом случае следует принимать во внимание минимальный радиус изгиба.

Протяженность нагреваемой части трубы рассчитывают в зависимости от ее диаметра и требуемого угла изгиба. Закругление должно быть больше диаметра, умноженного на 3.

Для определения протяженности трубы, которую следует обработать термически, используется формула:

L = α × d / 15,

где L – искомая длина в мм;

α – угол изгиба в градусах;

d – наружный диаметр трубы в мм;

15 – коэффициент.

К примеру, трубу диаметром 200 мм нужно изогнуть под углом 60°, тогда L = 60 × 200 / 15 = 800 мм, т. е. четыре диаметра.

Прежде чем приступить к процессу гибки металла, трубу нагревают до температуры +900 °С. В начале обработки температура должна быть +760 °С, в конце – +720 °С. Более высокая температура отрицательно сказывается на прочности металла.

В процессе горячей гибки металла выполняют следующие операции:

- изготавливают шаблон;

- полость трубы наполняют песком;

- размечают изгибаемую зону;

- нагревают заготовку;

- изгибают ее.

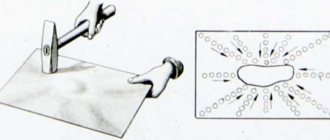

Полость трубы заполняют кварцевым песком, чтобы предотвратить деформацию сечения и избежать появления складок на внутренней части заготовки.

Песок должен быть предварительно просушен и прокален при температуре +150…+500 °С (это необходимо для удаления из него органических примесей), а затем пропущен через мелкое сито с фракциями 3,3х3,3 мм. На один конец трубы устанавливается заглушка, после чего ее полость наполняют песком.

Заглушки могут быть деревянными или металлическими с отверстием для выхода газов.

Для набивки труб не подходит:

- мелкий песок, поскольку при нагревании он спекается и прилипает к стенкам;

- влажный песок, так как в процессе нагрева образуется пар, который может выбить заглушку.

В песке не должно быть камней, которые могут повредить стенки.

Из-за сложности процесса набивки трубу предварительно перемещают к вышке, где устанавливают вертикально или под наклоном. Поскольку качество изгиба напрямую зависит от плотности набивки, в процессе трубу необходимо постоянно обстукивать. О том, что она наполнена песком правильно, свидетельствует глухой звук.

VT-metall предлагает услуги:

После наполнения заготовки на ней по шаблону размечают зоны изгибов. Для нагрева трубы используют печи или горны. Процесс гибки металла может быть как ручным, так и с использованием специального оборудования.

При механизированном способе нагретый участок трубы фиксируют на специальной плите упорными стойками и прижимом, который удерживает конец заготовки. На противоположный конец трубы надевают трос, который натягивают лебедкой или шпилем, изгибая заготовку.

Во избежание деформации металла между трубой и стойкой размещают прямые или изогнутые прокладки. Для подстраховки свободного торца с тросом используют подставку. В процессе гибки металла с помощью шаблона контролируют геометрию заготовки.

Основные способы и виды гибки металлов

Выделяют два вида гибки металлов в зависимости от ориентирования заготовки:

- Продольная, при которой металл только изгибают.

- Поперечная (например, отгибают борта, перегибают, высаживают заготовки и т. д.), при которой металл также осаживают и вытягивают.

Для продольной гибки используются соответствующие станки, на которых работают с холодными металлами. Поперечная гибка возможна:

- в случаях небольшого радиуса искривления, если холодная обработка приведет к возникновению чрезмерных напряжений;

- при работе с толстыми металлическими заготовками.

Нагревание заготовок большой площади повышает вероятность появления кривизны по сферической и винтовой поверхностям. При работе с холодными деталями она не образуется благодаря тому, что металл пружинит, препятствуя появлению кривизны.

Для поперечной гибки металл всегда нагревают. Кромки прямых листов (заготовки судовых корпусов) изгибаются в холодном состоянии без осаживания на специальных станках или прессах.

Если необходима обработка кромок и образование отверстий, заготовка изгибается в горячем виде, т. к. при нагревании меняется расстояние между отверстиями, а кромки в процессе вытягивания или осаживания теряют правильные очертания.

Классификация видов гибки по контуру готового изделия

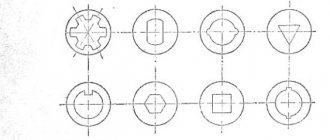

Существует несколько видов гибки, позволяющих получать заготовки из листового металла с разными контурами:

- V –образная, она также называется одноугловой;

- U-образная, она же дуговая;

- криволинейная;

- многоугловая;

- гибка, в результате которой получается заготовка, похожая на трубу по форме.

Для получения нужного контура применяется два различных способа:

- Способ свободной гибки. При его выполнении не нужно фиксировать центр заготовки. Пуансон, являющийся рабочим инструментом станка, воздействует на заготовку. В результате её финишная форма обуславливается конфигурацией пуансона.

- Способ гибки калибрующим ударом. Заготовка предварительно помещается в матрицу, и именно форма матрицы определяет её итоговую конфигурацию.

Если используются роликовые матрицы, ось заготовки формируется при помощи поворота подвижной части пуансона.

У гибки есть особенность, отличающая её от других способов обработки металлов: сетка макроструктуры может быть различной, и зависит от того, в каком направлении производился изгиб. Если обрабатываются металлы и сплавы, имеющее малую или среднюю пластичность, направление волокон особенно важно. Когда оно совпадает с направлением, в котором движется ось заготовки, риск разрушения при обработке будет стремиться к нулю. Такой риск весьма серьезен: расслаивание считается дефектом, исправить который невозможно.

Области применения различных видов гибки металлов

Разные виды гибки металла применяют на небольших предприятиях, а также в быту, когда требуется изготовление профилей разных размеров, сборных перегородок, корпусных изделий, уголков, швеллеров, откосов, водосточных желобов, металлических каркасов, подвесных строительных систем и др.

Гибка труб также выполняется как в промышленных масштабах, так и в быту. В ряде случаев конфигурация их соединений бывает сложной. Чтобы уменьшить количество используемых элементов и резьбовых соединений, трубам придается определенная форма, для чего их изгибают под нужным углом. Таким образом получают канализационные, водопроводные и газовые трубы нужной конфигурации с минимальными расходами, при этом внутри сетей обеспечивается минимальное сопротивление.

Этапы и последовательность технологии

В дальнейшем речь пойдет о процессах обработки металлопроката в холодном состоянии. Разработка технологического процесса гибки листового металла проводится в следующей последовательности:

- анализ конструкции детали;

- расчет усилия и работы процесса;

- подбор типоразмера производственного оборудования;

- подготовка чертежа исходной заготовки;

- расчет переходов деформирования;

- оформление проекта технологической оснастки.

Проверка соответствия возможностей исходного материала – важный процесс, который должен быть выполнен для определения пригодности металлопроката для штамповки согласно конкретным размерам, указанным на чертеже готовой детали. Данный этап включает:

- изучение пластических способностей материала и проверка соответствия результата с уровнем напряжений, возникающих при гибке. Для малопластичных сплавов и металлов необходимо дробить процесс на несколько переходов и использовать межоперационный отжиг, который предназначен для повышения пластичности;

- возможность получения радиуса гиба, при котором риск трещинообразования материала сведен к нулю;

- определение возможных искажений профиля или толщины заготовки по завершении обработки давлением при сложных контурах у изделия.

Согласно результатам данного анализа может быть принято решение о:

- замене исходного материала на более пластичный;

- подогреве заготовки перед началом деформации;

- выполнении предварительной разупрочняющей термической обработки.

Крайне важным пунктом при разработке технологического процесса является расчет минимально допустимого угла гибки, его радиуса и угла пружинения.

Радиус гибки (rmin) вычисляется исходя из уровня пластичности металла заготовки, соотношения ее размеров и скорости проведения деформирования. При снижении значения rmin все металлы испытывают уменьшение первоначальной толщины заготовки. Этот процесс называется утонение. Его интенсивность определяет коэффициент утонения λ, от процента которого зависит, насколько уменьшится толщина готового изделия. В случае, если данное значение выше критичного, то необходимо увеличить исходную толщину металла заготовки (s). Соответствие между вышеуказанными параметрами:

Также важно определить минимальный радиус гибки, который зависит от пластичности, толщины и расположения волокон металлопроката. Это необходимо, если радиус гиба мал, поскольку в этом случае наружные волокна стали могут разрываться, вследствие чего целостность готового изделия нарушится. По этой причине минимальные радиусы следует рассчитывать по наибольшим деформациям крайних частей заготовки исходя из относительного сужения (ψ) подвергнутого деформации металла. При этом нужно учитывать величину деформации заготовки.

Эффект возможного пружинения учитывается посредством данных по фактическим углам пружинения (β):

Гибка листового металла

Гибка листового металла сегодня одно из ведущих направлений в машиностроении. Этот метод деформации металла применяют повсеместно для получения различных деталей. Такую популярность гнутые детали получили благодаря высокому показателю прочности и минимизации коррозии. Ведь в таких деталях нет сварочных швов и значительных дефектов. Все детали получаются монолитными, но при этом сложной конфигурации.

Где используют детали по технологии гибки

Гнутые листовые изделия применяются во всех отраслях и их актуальность весьма востребована. Путем гибки изготавливают детали для: автомобилей, кораблей, самолетов, резервуаров и прочих изделий.

Оборудование для гибки металла

Для гибки металла используют различное гибочное оборудование от самого простого, которое позволяет даже в домашних условия производить швеллеры и уголки, до высокотехнологичного.

Виды промышленного оборудования:

— ротационное – в нем листы сгибаются в процессе перемещения между валками. Они бывают стационарными и мобильными. Основная сфера применения – это изготовление длинных и объемных деталей, где минимальный радиус изгиба равен радиусу валка станка. Чаще всего получают обечайки цилиндрической и конической формы, но возможно получение и совершенно различных конфигураций прокатываемого листа.

Технологические возможности оборудования

На рынке представлено огромное количество всевозможных приспособлений и станков для осуществления процесса гибки стальных материалов. Они позволяют получать из стального листа профили сложных форм.

Все виды оборудования для гибки металлов можно классифицировать следующим образом:

Рекомендации опытных мастеров

Холодная деформация сопровождается возникновением огромного числа дислокаций, что приводит к появлению значительных напряжений. Для изделий, которые не испытывают значительных нагрузок в процессе эксплуатации (кровля, жестяные трубы и другие элементы) это не критично. А вот для ответственных изделий, узлов агрегатов подобные напряжения могут послужить концентратором разрушающих сил. Поэтому изделия такого типа в обязательном порядке должны подвергаться рекристаллизационному отжигу, который нормализует структуру и снимает пагубные напряжения.

Величина напряжений и образующихся пустот и пор между зернами металла напрямую зависит от радиуса кривизны, а значит, и от применяемого инструмента для гибки металла. Этот параметр относится к категории справочных данных и зависит от химического состава стали, а также от толщины листового материала. Если радиус кривизны не превышает допустимого значения, то изделие допускается к работе после испытаний на прочность контрольного образца.

Технология процесса: основные этапы

Для того, чтобы производить гибку проката, необходимо подготовить специальные гибочные штампы. В прессе станка весь лист стали или сплава размещается до упора. После этого он будет закреплен при помощи зажимов. Движение листов из стороны в сторону в процессе гибки недопустимо. Само сгибание происходит под воздействием пресса.

Сама технология не отличается особой сложностью. Если прокат обладает достаточными показателями пластичности, из него можно изготовить цельные конструкции разного типа. Сама технология стала отличной альтернативой сварке металлических листов. Отсутствие швов на корпусных деталях гарантирует им большую степень прочности.

Стоит отметить, что современное гибочное оборудование позволяет получать согнутые листы отличного качества, которые за счет своей цельности имеют хороший внешний вид, характеризуются долговечностью и надежностью.

Гибка в домашних условиях

Для придания металлу нужной формы наличие сложного и дорогостоящего оборудования совсем необязательно. Если толщина стали сравнительно небольшая (до 3 миллиметров) и в ней содержится немного углерода, то из нее можно получить изделие сложной формы и в домашней мастерской. В качестве станка для гибки металла можно использовать обыкновенные слесарные тиски с молотком, а для завивки спиралей из прутка или тонкой полосы пользуются так называемой улиткой. Конструкция улитки не отличается сложностью. Ее можно изготовить самостоятельно.

Определение усилия гибки

Силовые показатели гибки напрямую зависят от пластичности металла и интенсивности его упрочнения в процессе деформации. Эти параметры имеют направление прокатки исходной заготовки. По завершении прокатки материал приобретает свойство анизотропии (в направлении оси прокатки остаточные напряжения меньше, чем в противоположном). Таким образом, если согнуть металл вдоль волокон, то при одинаковой степени деформирования риск разрушения детали значительно снижается. По этой причине ребро гиба располагают так, чтобы угол был минимальным между расположением заготовки в листе и направлением прокатки.

Для получения высокоточного расчета силовых параметров необходимо уточнить, как будет осуществляться деформирование. Существует два варианта:

- изгибающим элементом – заготовка укладывается по упорам с последующим свободным деформированием;

- усилием – в завершающий момент процесса деталь опирается на рабочую поверхность матрицы.

Первый способ является наиболее простым и менее энергоемким, второй – позволяет получать более точные детали.