Изгибание металлических заготовок представлено в виде технологического процесса, в ходе которого заготовке можно придать конкретную конфигурацию посредством сжатия внутренних и растяжения наружных слоев заготовки. Гибка металла предполагает растягивание наружных слоев и их увеличение в размерах, внутренние слои, напротив, уменьшаются в размере за счет сжатия. Неизменными остаются лишь слои, располагаемые вдоль оси заготовки.

Рассматриваемая услуга в металлопроизводстве достаточно востребована и является одним из направлений деятельности нашей компании. Гибка листового металла в Москве предполагает отсутствие сварочных швов, что позволяет реализовать более прочное и долговечное итоговое изделие.

Гибка листового металла 6 метров

Возможности технологии во многом зависят от длины листа и потенциала оборудования. Гибка листового металла 6 метров без его разделения — сложный процесс. Но если предприятие обладает необходимыми мощностями, собственной производственной базой, а его оборудование имеет высокий технический уровень изготовления проката, обработка листов такой длины не является проблемой. Потенциал нашего гибочного производства очень широк, и если у вас есть шестиметровый листовой прокат, задача будет выполнена.

| Понедельник, 17.01.2022, 10:01 Приветствую Вас Гость | RSS | ||

| Главная | Регистрация | Вход | ||

| ТО и ремонт автомобилей Узнай всё про автомобиль |

Гибка металла

Общие сведения о гибке

Гибка деталей из листового и полосового металла

Механизация гибочных работ

Гибка труб

Виды и причины брака при гибке

Безопасность труда при гибке

1. Общие сведения о гибке

Гибка — способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма.

Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений.

Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами.

Гибке подвергают только пластичный материал.

Гибка деталей — одна из наиболее распространенных слесарных операций.

Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол.

Происходит это следующим образом:

На заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения, и если эти напряжения не превышают предел упругости материала, деформация, получаемая заготовкой, является упругой, и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

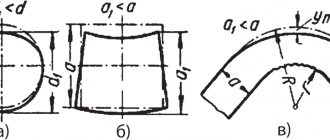

Однако при гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической, при этом внутренние слои заготовки подвергаются сжатию и укорачиваются, наружные слои подвергаются растяжению и длина их увеличивается.

В то же время средний слой заготовки — нейтральная линия — не испытывает ни сжатия, ни растяжения и длина его до и после изгиба остается постоянной. Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления.

При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала.

Складывая длину внутренних сторон угольника или скобы, получаем длину заготовки детали.

Пример 1.

Размеры угольника: а = 30 мм, b = 70 мм, t = 6 мм.

Длина развертки L = а + b + 0,5t = 30 + 70 + 3 = 103 мм.

Размеры скобы: а = 70 мм, b = 80 мм, с = 60 мм, t = 4 мм.

Длина развертки заготовки скобы L = 70 + 80 + 60 + 2 = 212 мм.

Пример 2.

Подсчитать длину развертки угольника с внутренним закруглением.

Разбиваем угольник по чертежу на участки.

Подставляем их размеры а = 50 мм, b = 30 мм, t = 6 мм, r = 4 мм в формулу L = а + b + π/2(r + t/2)

Тогда получим: L = 50 + 30 + 3,14/2(4 + 6/2) = 50 + 30 + 1,57⋅7 = 90,99 91 мм.

Пример 3.

Подсчитать длину развертки заготовки скобы с закруглением.

Разбиваем скобу на участки, как показано на чертеже.

Их размеры: а = 80 мм, h = 65 мм, с = 120 мм, t = 5 мм, r = 2,5 мм. L = а + h + с + π(r + t/2) = 80 + 65 + 120 + 3,14(2,5 + 5/2), следовательно, L = 265 4 + 15,75 = 280,75 мм.

Пример 4.

Подсчитать длину развертки из стальной полосы толщиной 4 мм и шириной 12 мм для замкнутого кольца с наружным диаметром 120 мм.

Сгибая в окружность эту полосу, получим цилиндрическое кольцо, причем внешняя часть металла несколько вытянется, а внутренняя сожмется.

Следовательно, длине заготовки будет соответствовать длина средней линии окружности, проходящая по середине между внешней и внутренней окружностями кольца.

Длина заготовки L = πD.

Зная диаметр средней окружности кольца и подставляя его числовое значение в формулу, находим длину заготовки: L = πD = 3,14 108 = 339,12 мм.

В результате предварительных расчетов можно изготовить деталь установленных размеров.

В процессе гибки в металле возникают значительные напряжения и деформации.

Они особенно ощутимы, когда радиус гибки мал.

Чтобы не появились при этом трещины в наружных слоях, радиус гибки не должен быть меньше минимально допустимого радиуса, который выбирается в зависимости от толщины и рода изгибаемого материала.

2. Гибка деталей из листового и полосового металла

Гибку прямоугольной скобы из полосовой стали выполняют в следующем порядке:

определяют длину развертки заготовки, складывая длину сторон скобы с припуском на один изгиб 0,5 толщины полосы.

I = 17,5 + 1 + 15 + 20 + 1 + 15 + 1 + 17,5 = 89 мм

отмечают длину с дополнительным припуском на обработку торцов по 1 мм на сторону и зубилом отрубают заготовку;

выправляют вырубленную заготовку на плите;

опиливают в размер по чертежу;

наносят риски загиба; зажимают заготовку в тисках между угольниками-нагубниками на уровне риски и ударами молотка загибают конец скобы (первый загиб);

переставляют заготовку в тисках, зажимая ее между угольником и бруском-оправкой, более длинным, чем конец скобы;

загибают второй конец — второй загиб;

снимают заготовку и вынимают брусок-оправу;

размечают длину лапок на загнутых концах;

надевают на тиски второй угольник и, вложив внутрь скобы тот же брусок-оправку, но в другом его положении, зажимают скобу в тисках на уровне рисок;

отгибают первую и вторую лапки, делают 4-й и 5-й загибы первой и второй лапок;

проверяют и выправляют по угольнику 4-й и 5-й загибы;

снимают заусенцы на ребрах скобы и опиливают концы лапок в размер.

Гибка двойного угольнина в тисках производится после разметки, вырубки заготовки, правки на плите и опиливания по ширине в заданный размер.

Подготовленную таким образом заготовку зажимают в тисках между угольниками-нагубниками и загибают первую полку угольника, а затем заменяют один нагубник бруском-подкладкой и загибают вторую полку угольника.

По окончании гибки концы угольника опиливают напильником в размер и снимают заусенцы с острых ребер.

Гибка хомутика.

После расчета длины заготовки и ее разметки в местах изгиба зажимают в тисках оправку в вертикальном положении.

Диаметр оправки должен быть равным диаметру отверстия хомутика.

При помощи двух плоскогубцев по разметочным рискам изгибают хомутик по оправке (работают вдвоем: один держит плоскогубцы, а второй — наносит удары).

Окончательное формирование хомутика выполняют по той же оправке металлическим молотком, а затем на правильной плите.

Во избежание вмятин и забоин от ударов между молотком и деталью прокладывают кусок железной полосы.

Гибка ушка круглогубцами.

Ушко со стержнем из тонкой проволоки изготовляют при помощи круглогубцев.

Длина заготовки должна быть на 10-15 мм больше, чем требуется по чертежу.

Удерживая заготовку за один конец, второй изгибают, постепенно переставляя круглогубцы в местах изгиба.

После того как ушко будет загнуто соответственно заданным размерам, ему придают нужную форму при помощи плоскогубцев.

После этого лишний конец стержня удаляют кусачками.

Гибка втулки.

Последовательность переходов при гибке цилиндрической втулки описана ниже.

Допустим, требуется из полосовой стали на круглых оправках изогнуть цилиндрическую втулку.

Сначала определяют длину заготовки.

Если наружный диаметр втулки 20 мм, внутренний 16 мм, то средний диаметр будет равен 18 мм.

Тогда общую длину заготовки определяют по формуле I = 3,14⋅18 = 56,5мм.

Затем заготовку с оправкой зажимают в тисках так, чтобы изгибаемая часть была выше уровня губок тисков и через мягкие прокладки наносят по выступающей части удары молотком, загибая конец полосы на оправке так, чтобы полоса плотно прилегала к ее поверхности.

Затем заготовку с оправкой переставляют обратной стороной и ударами молотка загибают второй конец по оправке до плотного прилегания к оправке обеих плоскостей в стыке.

После освобождения заготовки качество гибки проверяют измерительной линейкой.

3. Механизация гибочных работ

Профили (полосовой, сортовой металл) с разными радиусами кривизны гнут на трехроликовых и четырехроликовых станках.

При выполнении гибки с роликов счищают накопившуюся грязь и протирают их чистыми тряпками.

Заготовку профиля алюминиевого сплава в процессе гибки смазывают густым маслом.

Профили с большим радиусом гибки получают на трехроликовом станке в несколько переходов.

Профили, имеющие форму кругов, спирали или другой кривизны, изготовляют на четырехроликовых станках.

1,

| Copyright avtomeh.ucoz.net © 2022 |

Гибка листа

Суть листогибочных работ заключается в том, что они превращают плоское изделие в пространственное, “живущее” уже в трех плоскостях, и придают ему разнообразные формы. Гибка 6-метрового листа обычно выполняется без нагрева, холодным способом. Термическое воздействие может потребоваться только в случаях, если прокат имеет большое сечение. Или когда сырье, из которого он изготовлен, обладает низкой пластичностью. Самыми сложными в обработке сгибанием считаются титановый прокат, дюралюминий и стальные сплавы с включениями марганца и кремния.

Гибка металла любой сложности в Москве и Московской области

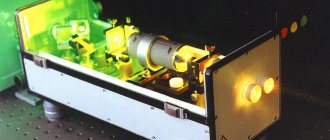

Гибка металла возможна различными методами в горячем и холодном виде. Самым распространенным способом является трансформация холодных изделий на гибочных машинах. Ручной способ используется достаточно редко, применяется для гибки тонколистового металла толщиной до 0,6 мм. Автоматические методы гибки:

- На гидравлическом прессе

(воздушная универсальная). Металлическая полоса (толщиной до 10 мм, длиной до 6 м) устанавливается на нижний стол с матрицей. Изделие нужной формы получается из-за направленного сверху действия пуансона на необходимую глубину. - По матрице.

Технология отличается повышенной точностью, применяется при обработке листового металла до 5 мм, деформируя заготовку на угол менее 90 градусов. - С применением поворотной балки.

Применяется для гибки листа до 1 мм, чтобы гнуть изделия в разные стороны. - Обработка скольжением.

При проведении процедуры используется отдельный инструмент для заготовки каждой толщины.

Гибка металла обеспечивает неизменную структуру металлической пластины на участках сгиба. Толщина листового металла может достигать 12 мм.

Гибка листового металла листогибочным станком

Промышленным способом гибка листа 6 м длиной проводится на специальных устройствах — листогибочных станках. Эти устройства значительно различаются по функционалу и способу воздействия на заготовку. Главными составляющими ротационного станка являются валки. Они помогают заготовке приобрести скругленную форму. На простейших машинах валки могут приводиться в движение ручным способом, в более сложных этот процесс осуществляет автоматика. Для несложных видов гибки можно использовать устройство с более простым механизмом Оно включает две плиты — статичную и поворотную — и прижимную балку. Однако обработать листы большой длины на этих устройствах затруднительно. Простой сгиб, и опять же для заготовки небольших размеров, может выполнить пресс, работа которого основана на пневматическом или гидравлическом усилии. Изгиб листа осуществляют две рабочие части — матрица (неподвижный элемент) и пуансон (подвижный). Таким станочным способом можно обрабатывать листы большой толщины.

Поэтапный технологический процесс

Наше производство позволяет изготавливать широкий ассортимент разных элементов металлопроката, а непосредственно технология гибки представлена следующими этапами.

- Подготовительный этап требует определиться с углами и точками сгибов, габаритами итогового изделия и конфигурацией.

- Перед гибкой металла, лазерной резкой раскраивается лист.

- Лист зажимается на специальном гибочном станке с гидроцилиндрами, за счет которых изделие прижимается.

- Гибка металла прессом осуществляется за счет усилия гидравлики.

- На каждом этапе мы проверяем качество выполненной работы и делаем контрольные замеры перед последующей подачей полной партии заготовок.

Основные методы гибки листового металла

Мы уже упоминали, что гибка металла 6 метров в основном выполняется без нагрева. Однако в ряде случаев используется второй метод — термический. Чтобы доказать оправданность этой методики, материал исследуют на:

- пластичность, то есть определяют его способности к деформации;

- возможность образовать угол необходимой величины без растрескивания;

- способность получить сложный контур изгиба.

Зная особенности металлов и сплавов, специалист может предугадать результат, опираясь только на теоретические выкладки. Однако чаще всего испытания проводят опытным путем: в условиях цеха, используя для этой цели образец.

Преимущества гибки листового металла

Заказывая гибку металла до 6 метров или менее, вы получаете:

- по-прежнему монолитное изделие, не имеющее швов;

- при правильном выполнении работ — не имеющее ни внешних, ни внутренних дефектов;

- деталь, внешний вид которой не испорчен никакими сварными швами;

- такую же прочную, как до гибки, и с не меньшим сроком эксплуатации.

Примечательно, что гибке можно подвергать большинство материалов и сплавов: сталь, алюминий, медь. А вот сварочные работы переносят далеко не все из них. Для того же алюминия качественный шов без пережогов может выполнить только очень опытный сварщик.

Виды и типы гибки

Любая гибка металла может быть произведена как своими руками, так и с использованием специального профессионального оборудования, предназначенного для этих целей.

Следует отметить, что при выполнении данной технологической операции своими руками придется затратить определенные физические усилия и время.

Видео:

В этом случае гибка осуществляется при помощи плоскогубцев и молотка, в некоторых отдельных случаях используется специальное приспособление.

Следует отметить, что изгибание своими руками тонкого металлического листа, а также алюминия осуществляется с использованием киянки.

На промышленных предприятиях этот процесс стараются всячески автоматизировать и используют непосредственно для гибки вальцы ручного или гидравлического типов, а также специальные роликовые агрегаты.

К примеру, чтобы придать изделию цилиндрическую форму, изгиб металла осуществляют при помощи вальцев. Таким образом получают трубы, дымоходы, желоба и многое другое.

Наиболее часто на промышленных предприятиях гибка металла производится на специальных листогибочных прессах.

ВАЖНО ЗНАТЬ: Технология фрезеровки алюминия с ЧПУ и без

В зависимости от функциональных возможностей такие прессы могут иметь различное устройство и, соответственно, размеры.

Следует отметить, что современное оборудование позволяет выполнять высокотехнологичные операции с металлом.

Так, новые промышленные станки дают возможность за один рабочий цикл произвести одновременно загиб листа по нескольким линиям, что дает возможность выпускать детали любой сложности.

Как правило, такое оборудование достаточно легко эксплуатировать.

Перенастроить его на работу с другим материалом можно достаточно быстро.

Данная операция требует особого внимания при необходимости выполнить изгиб листового алюминия.

Связано это, прежде всего, с тем, что у листового алюминия параметры прочности и упругости имеют несколько отличные величины от других типов металлов.

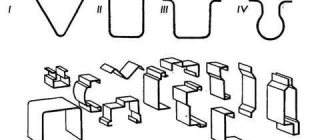

Виды приемов гибки металла

Простейшие приемы гибки подразумевают образование на листе одного или двух углов (одноугловая или двухугловая гибка). По форме профиля их также называют V-образной и П-образной. Для получения большего количества углов необходима уже многоугловая гибка. И, наконец, для образования не углов, а скругленных форм применяется гибка по радиусу, или закатка. По характеру усилия, которое прикладывается к листу, гибка листового металла 6 метров может быть свободной и с калибрующим ударом. Различается она и по количеству переходов, то есть усилий, приложенных для выполнения одного сгиба. Пластичным металлам хватает однократного усилия, непластичным требуются два и даже три, в особо трудных случаях — с нагревом.

Основные приемы гибки деталей из труб

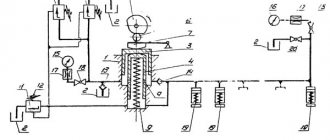

Гибку деталей из труб производят в холодном и горячем состояниях ручным и механизированным способами, с наполнителями и без наполнителей.

Наполнители применяют для исключения образования складок и сплющивания стенок труб. В качестве наполнителей используется просушенный мелкий песок или синтетические гранулы.

Для каждой трубы в зависимости от ее диаметра и материала установлен минимально допустимый радиус гибки. При меньшем радиусе гибка недопустима (табл. 1).

Таблица 1. Значения минимально допустимых радиусов гибки труб в холодном состоянии, мм

| Наружный диаметр трубы, мм | Материал трубы | Наружный диаметр трубы, мм | Материал трубы | ||||||

| Сталь 45 | Сталь 35 | Сталь 20 | Сталь 10 | Сталь 45 | Сталь 35 | Сталь 20 | Сталь 10 | ||

| 18 | 74 | 62 | 56 | 43 | 105 | 450 | 344 | 282 | 240 |

| 24 | 95 | 79 | 65 | 55 | 110 | 510 | 377 | 310 | 264 |

| 32 | 115 | 96 | 79 | 67 | 130 | 536 | 450 | 370 | 315 |

| 38 | 156 | 131 | 107 | 91 | 145 | 578 | 484 | 398 | 339 |

| 50 | 197 | 165 | 136 | 115 | 155 | 620 | 522 | 430 | 360 |

| 60 | 238 | 199 | 165 | 139 | 181 | 720 | 600 | 498 | 425 |

| 75 | 280 | 260 | 194 | 173 | 194 | 752 | 630 | 516 | 444 |

| 80 | 324 | 270 | 224 | 190 | 206 | 835 | 702 | 575 | 488 |

| 90 | 362 | 302 | 250 | 213 | 220 | 920 | 770 | 635 | 540 |

При гибке в холодном состоянии труб диаметром до 25 мм применяются ручные приспособления.

На рис. 4, а показан ручной станок, предназначенный для гибки труб диаметром от 12 до 20 мм. Станок имеет ось 1 и опорную плиту 2, с помощью которых он крепится болтами к верстаку. Рабочими органами станка являются неподвижный ролик 4 с хомутиком 5, укрепленный на оси 1, и подвижный ролик 3, закрепленный на скобе 6 с рукояткой 7. Изгибаемую трубу концом закладывают в хомутик между роликами, затем вращают скобу с подвижным роликом вокруг оси неподвижного ролика до получения требуемого изгиба, после чего возвращают скобу в исходное положение и вынимают трубу.

Рис. 4. Гибка на ручных приспособлениях

Для гибки медных трубок разных диаметров при сборке машин применяют многоручьевой трубогиб (5.66, б). В этом случае трубку пропускают между роликами 1 и 2 до соприкосновения с упором, затем при повороте вилки 3 подвижный ролик 2 обкатывается вокруг неподвижного, изгибая трубку по радиусу, равному радиусу ролика 1.

С помощью ручного рычажного трубогиба (5.66, в) можно изгибать стальные газовые трубы диаметром 1/2 , 3/4 и 1» в холодном состоянии без наполнителя.

Для ручной гибки стальных труб диаметром до 50 мм на угол 180° без наполнителя в холодном состоянии может использоваться специальная головка с ручным приводом.

Прайс-лист на гибку листовых заготовок

В отличие от многих других площадок, работающих только по договорным ценам и не указывающим в своих прайс-листах точных сумм, мы публикуем конкретные расценки за эту услугу. Правда, уточним, что это средние суммы. Если вы поручаете нам заказ повышенной сложности или очень срочную работу, стоимость проекта может увеличиться. При выполнении больших объемов в комфортные сроки мы можем порадовать вас скидкой.

Особенности гибки листовой заготовки

Самая сложная задача даже для специалиста, осуществляющего гибку 6-метрового листа, — “нащупать” баланс напряжения и деформации в конкретном листе конкретной толщины, изготовленном из определенного металла. В процессе сгибания — неважно, ручным способом или станочным, — на лист попеременно оказываются два воздействия: сперва упругое, а затем пластическое. Таким образом в листе происходит сжатие внутренних слоев и растяжение наружных. Пограничный, или нейтральный, слой становится “золотой серединой между ними. Умение его находить — “пропуск” к безвредной для металла гибке.

Дефекты и трудности при гибке

В ходе деформации металлов могут появляться дефекты. Самые распространенные это косые изгибы, механические повреждениях поверхности. Это явление происходит вследствие ошибок при проведении разметки или закреплении заготовок выше/ниже разметочной линии. Распространенной ошибкой при гибке считается также разрыв (трещина) металла. Она возникает по причине недостаточной пластичности материала. Гибка тонколистового металла наиболее часто подвержена данному типу дефекта, из-за чего ее зачастую приходится делать ручным способом. Еще одним частым дефектом гибки является нарушения размеров. Оно проявляется при нехватке или излишке листа на концах детали, что происходит при нарушениях расчета длины заготовок.

Примеры работ по гибке заготовок

В том, что наши мастера справляются с гибкой листа 6 метров без труда, вы убедитесь, если посмотрите образцы гнутого проката и изделий из него в разделе “Примеры работ”. Наша галерея регулярно пополняется новыми образцами. Оценив фото и видео к статье, вы на живом примере убедитесь, что лучше несколько раз согнуть, чем пару раз сварить.

Гибка листового металла в Москве

Особое значение гибка металла 6 метров имеет для столицы, в которой активно развиваются все виды промышленности — от тяжелой до легкой. Московские производства предъявляют к гнутым заготовкам повышенные требования: им нужен прокат высокого качества, полностью совпадающий по пропорциям с чертежами. Эту задачу можно решить только на автоматическом оборудовании. Наши станки отличаются не только точностью, но и большой производительностью.

Результат пробивки и гибки листового металла

Гибка металла до 6 метров — не единственная операция, которую можно выполнить для такого габаритного проката. Кроме нее существуют пробивка, вырубка, резка. Да и сама гибка может быть разной: например, совмещенной с растяжением (обычно используется для получения изделий с большим радиусом). Результатом всех этих действий становится уже не заготовка, а практически завершенная деталь, которая может использоваться в монтаже или сборке.

Лазерная резка и гибка оцинкованной стали, листов с порошковой покраской

Свои нюансы обработки есть у металла с оцинкованным покрытием, а также у окрашенного порошковым способом. Цинковый и полимерный слои обладают достаточной ударной прочностью и стойкостью к деформированию покрытия, но могут быть повреждены при механической резке. Поэтому для таких изделий обычно выбирают резку лазерным лучом, проходящую для металла с покрытием практически “безболезненно”.

ОБРАБОТКА МЕТАЛЛА ПЕРЕД ГИБКОЙ

Процесс обработки металлических заготовок перед гибкой разделяют на три вида:

- Панорамная деформация. В этом случае металл деформируют поступательным движением машины, натягивая верхней траверсой. Для проведения работ используются панорамировочные станки и гибочные установки.

- Завивка. Программируемое станочное оборудование продвигает верхнюю траверсу, выполняющую сгиб, особым типом панорамного хода. Такое оборудование не только направляют траверсу, но и устанавливают необходимый радиус.

- Штамповка. Название говорит само за себя. В процессе задействуются прессовочные аппараты: двухполозные горизонтальные, вертикальные с усиленным, или простым приводом.

Наши специалисты придерживаются следующей технологии подготовки к гибке металла:

- На начальном этапе специалисты определяются с точками и углами сгиба, размерами и сложностью необходимого металлоизделия;

- Исходя из необходимых размеров, перед гибкой металлический лист подвергается лазерной резке;

- Затем происходит зажим листа;

- На последнем этапе происходит уже непосредственно сама гибка;