Иногда металлические конструкции большого размера нуждаются в дополнительной очистке от грязи, ржавчины и налёта. Чтобы не тратить много времени на зачистку с помощью болгарки и круга для шлифовки, можно использовать пескоструй. Существует технология, которая позволяет не только зачистить материал, но и улучшить его характеристики. Это дробеструйная обработка. Важно понимать в чём её отличия от классического пескоструя и какими особенностями обладает эта технология.

Дробеструйная обработка

Что это такое?

Это одна из востребованных современных технологий, суть процесса которой заключается в обработке металла при помощи разгоняющего потока газа дроби, от качества которой зависит скорость и результат обработки. С помощью этого метода можно убрать воздействия внешней среды, коррозию или старые декоративные покрытия. После обработки металл принимает новый вид, становится более гладким. Также устраняются неровности и шероховатость.

Наиболее часто эта технология применяется для того, чтобы удалить ржавчину. Метод является быстрым и надежным, поэтому считается популярным. Замечено, что после обработки продлевается срок службы, и материал становится наиболее прочным.

Область применения

Дробеструйная обработка используется не только для чистки металлоконструкций, но еще при обработке бетонных, кирпичных и даже деревянных поверхностей при строительных и ремонтных работах. При помощи данной технологии можно изнутри очищать большие емкости и резервуары. Но все же основное предназначение данной технологии — очистка металлических конструкций и подготовка к нанесению на них ЛКП (лакокрасочных покрытий).

Таким образом, основные задачи, которые выполняет дробеструйная обработка, можно классифицировать следующим образом:

- очистка покрытия из металла от налета, ржавчина, окалины, следов старой окраски, грязи и жировых пятен,

- создание на металлической поверхности микрорельефа, который улучшит сцепление материала с различными наносимыми покрытиями,

- улучшение прочности металлоконструкции и повышение сопротивляемости к постоянным нагрузкам.

После тщательной дробеструйной очистки и обезжиривания металлическая поверхность становится готовой к нанесению на нее ЛКП.

Услуга с применением данной технологии, наиболее пользующаяся спросом, — обработка металлоконструкций. Это наиболее оптимальный вариант чистки автомобильных дисков по цене, качеству, надежности и другим критериям. Такой метод с помощью скоростной подачи струи из абразива позволяет очистить диск полностью, даже в самых труднодоступных местах. После такой обработки антикоррозийное и лакокрасочное покрытие будет наноситься намного лучше.

Преимущества и недостатки

Метод дробеструйной обработки металла обладает следующими преимуществами:

- качественно снимает окалину;

- удаляет ржавчину;

- устраняет коррозию, которая образовалась за определенный период;

- позволяет сделать поверхность матовой;

- удаляет шероховатость и неровности;

- продлевает срок эксплуатации материала;

- придает металлу прочность и надежность.

Как и в любом другом методе существует и несколько недостатков:

- повышенный расход абразивных средств;

- использование специального защитного костюма;

- необходимо наличие кондиционера для регулировки температуры.

5Выводы

Результаты обработки поверхностей двумя методами будет практически одинаковым – качественным и эффективным.

Однако дробеметная и дробеструйная обработка различаются между собой:

- Принципом работы и подачей абразивного материала на очищаемую поверхность (сжатым воздухом под высоким давлением – дробеструйная обработка; механическая подача дроби турбиной – дробеметная обработка).

- Конструктивными различиями дробеметов и дробеструев.

- Типом очищаемых изделий (крупногабаритные, сложной конфигурации – дробеструйные аппараты; металлопрокат, литье, заготовки, трубы – дробеметы).

Рис. 1. Качество очищаемых поверхностей с использованием дробетных или дробеструйных агрегатов:

Принцип работы

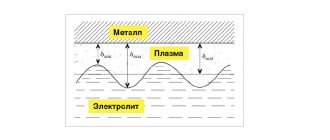

Метод работы заключается в очистке покрытия металла абразивными частицами при помощи кинетической энергии. Сильная струя воздуха направляет частицы на поверхность материала с огромной скоростью, которая может достигать 730 м\с.

За счет сильного воздушного потока, с большим содержанием частиц, обработка материала не занимает много времени, даже если изделие крупное. Для обработки используют специальное оборудование, где до высокой скорости разгоняют частицы, а затем направляет на поверхность.

Принцип передачи заготовок

Дробеструйные камеры могут работать как в рамках какого-то отдельного процесса, так и в составе единой технологической производственной линии. В данном контексте дробеструйные машины можно разделить на 2 категории:

- Непроходные

- Проходные

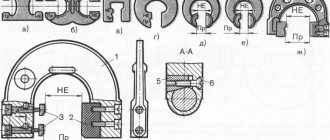

Непроходные камеры являются глухими. То есть в таких дробеструйках есть один общий вход и выход. Непроходные машины принимают заготовки на обработку, зачищают детали и отдают их в обратном направлении.

Проходные камеры используют отдельный вход и отдельный выход. Заготовки принимаются, обрабатываются и передаются дальше, на следующие технологические процессы.

Широкое распространение получили конвейеры, обслуживающие сложносоставные технологические процессы. То есть длинный цепной привод с крюковыми подвесками может проходить через дробеструйную камеру, мойку и малярную линию. Данный метод передачи заготовок экономит операторам уйму времени и сил, так как отпадает надобность в ручной загрузке и выгрузке заготовок.

Используемое оборудование

Рынок представляет множество разных видов машин по обработке металла, однако главные составляющие должны присутствовать в каждом оборудовании.

- Компрессор. Нужен, чтобы создавать высокий скоростной воздушный поток для быстрого выбрасывания абразивных частиц.

- Камера для смешивания воздуха и дроби. Компрессор и ёмкость с абразивом соединяются между собой специальной трубкой. Камера необходима для того, чтобы поступающий в трубку воздух смешивался с частицами и двигался дальше по другому шлангу.

- Сопло. Конечный элемент, через который дробь, выходит на обрабатываемую поверхность.

Важно!

Сопло должно производиться из твердосплавных материалов.

Все оборудования для обработки делится на:

- Ручное — аппараты с маленькой мощностью, созданы для легких работ. В основном используются для обработки металлоконструкций.

- Дробеструйные камеры — автоматическое оборудование, устанавливается на предприятиях.

Виды дробеструйных машин

На сегодняшний день насчитываются десятки модификаций дробеструйных установок. Многие производственные компании практикуют создание уникальных дробеструйных машин, которые разрабатываются и создаются в индивидуальном порядке (в единичном экземпляре), под нужды конкретно взятого производства.

Дробеструйные машины можно классифицировать по такому параметру, как «обитаемость»:

- Обитаемые

- Необитаемые

В случае с обитаемым оборудованием, внутри камеры обработки должен находиться оператор. Дробеструйщик экипируется в защитный костюм, что дает человеку возможность свободно дышать и перемещаться в опасной среде. Оператор должен манипулировать дробеструйной пушкой, из которой выходит поток воздушной абразивной взвеси.

Обитаемые дробеструйные камеры хороши тем, что оператор может в ручном режиме зачистить какие-то проблемные труднодоступные места. Слабой стороной обитаемых дробеструек является использование ручного труда. Из-за этого заметно снижается эффективность подготовительных операций.

Касательно необитаемых камер, такие дробеструйки проводят зачистку заготовок в полностью автоматическом режиме. Оператору нужно лишь нажать на кнопку старта. В данном случае абразивная взвесь подается через сопла. Положение сопел может быть как стационарным, так и переменным.

Какие еще существуют разновидности дробеструйных машин.

Технология очистки и укрепления поверхности

С помощью дробеструйной очистки, можно удалять старые лакокрасочные покрытия. Принцип достаточно простой: абразивные частицы под давлением воздуха движутся с высокой скоростью на поверхность и образуют в ней множество трещин. Такая очистка довольно сложный процесс, который требует использования специального оборудования и помощи профессионалов.

При помощи дробеструйного упрочнения поверхности металлу придается прочность и долговечность. Процесс заключается в нанесении на поверхность сферических абразивных частиц (стальная дробь, керамическая или стеклянные шарики), которые создают равномерное спрессованное покрытие. Данное покрытие создает напряжение и тем самым повышает прочность металла.

Основные виды дроби для обработки

Регулировать режим обработки металла можно с помощью выбора дробинок. Частички-дробинки сегодня делают из различных материалов, которые влияют на свойства абразива. Рассмотрим основные типы дробинок:

- Колотая чугунная дробь. Изготавливают из чугуна, который проходит грануляцию. Подходит для удаления ржавчины, нагара и окалины. Также чугунную дробь можно использовать для создания матового покрытия и для создания небольшой шероховатости.

- Дробь на основе литой стали. Выпускается в нескольких разновидностях в зависимости от содержания углерода в стали (благодаря этому можно контролировать твердость дробинок). Литая сталь подходит для обработки массивных металлических конструкций на основе чугуна и стали (прокат, балки, металлоконструкции).

- Дробь на основе рубленной стали. Выпускается в нескольких разновидностях (дробинки отличаются друг от друга по размерам, форме, прочности и так далее). Отличный вариант для сверхпрочных металлических объектов. Главный плюс материала — высокая прочность (благодаря этому дробь можно использовать большое количество раз, что снижает итоговую стоимость работ).

- Дробь на основе алюминия или алюминиевых сплавов. Не годится для прочных сплавов на основе железа, но подойдет для обработки изделий из алюминия и различных мягких сплавов. Алюминиевая дробь не деформирует поверхность, качественно очищает ее от накипи, ржавчины, окалины, нагара.

- Стеклянная дробь. В виде сверхпрочных шариков, которые не ломаются и деформируются при частом использовании, что делает материал очень экономным. Подходит для очистки металлических сплавов средней прочности, хотя стеклянную дробь можно использовать и для очистки сплавов на основе железа. Главный плюс материала — отсутствие загрязнения.

Дробь для работы

Так как метод подразумевает использование абразивных частиц, существует различные виды, применение которых зависит от обрабатываемого материала:

- стеклянные — достаточно бюджетный вариант, не загрязняет поверхность материала;

- электрокорунд — самый дорогой и эффективный вид, используется для сложных работ;

- керамические — применяются достаточно редко при заключительной очистке металла;

- пластиковые — используют на глянцевых поверхностях;

- чугунные — такой вид применяется для очистки от ржавчины, налета и окалин;

- алюминиевые — очищают материалы из мягких сплавов;

- стальные — хорошо устраняют грязь и ржавчину и повышают физические свойства металла.

Описание процесса

Существует две модели дробеструйной обработки — ручная и автоматическая. В первом случае все работы производятся вручную с помощью специальных распрыскивателей. Во втором случае используется специальная дробеструйная камера, где все автоматизировано — рабочие лишь выполняют зачистку проблемных фрагментов (с сильной коррозией, с большим нагаром). Ниже мы рассмотрим эти методы более подробно.

Ручная обработка металлов

Этот способ отлично подходит для обработки небольших партий металла, который имеет сложную форму). Используется специальный дробеструйный аппарат, который подключается к электрическому компрессору. Он генерирует воздух под давлением, который выталкивает дробинки-частички из распрыскивающего аппарата. Сама процедура выглядит достаточно просто:

- Несколько рабочих надевают специальные защитные костюмы, которые помогают фильтровать воздух либо содержат собственную установку подачи кислорода (образуется большое количество колотых дробинок, которые можно вдохнуть). Работа должна производиться в цеху, где созданы благоприятные условия для очистки (низкая влажность, хорошая вентиляция).

- После этого они подключают дробеструйные аппараты к компрессору, кладут металлические объекты на подпорки и выполняют обработку. Срок проведения работ зависит от характера повреждения металла, типа сплава и так далее.

- После обработки рабочие покидают цех, чтобы частички металла и пыли смогли осесть. После этого с помощью специальных жидкостей смывают частички пыли, которые осели на металле во время хранения.

Цена услуг

При достаточном количестве преимуществ, встает вопрос стоимость данных услуг. В основном, цена зависит от площади обрабатываемой поверхности металла. В среднем, за один квадратный метр могут взять 350–400 рублей. Такая стоимость неконечная и зависит от ряда факторов, например, степень загрязнений или обработки материала.

Дробеструйная обработка — сложный технологический процесс. Она обладает рядом преимуществ и позволяет произвести очистку в короткие сроки. Однако, лучше довериться профессионалам в этом вопросе.

Прайс на дробеструйную обработку

| Диски литые: | Цена |

| R 14-16 | 500 руб./шт |

| R 17-18 | 600 руб./шт |

| R 18-20 | 700 руб./щт |

| R 21-24 | 800 руб./шт |

| Штампованные диски | 400 руб./шт |

| Рама мотоциклетная | 1500 руб./шт |

| Рама велосипедная | 800-1000руб./шт |

| Кенгурятники | 800 -1200руб./шт |

| Бампер | 700-1000 руб./шт |

| Блок головки цилиндров | 1200-2000 руб./шт |

| Мелкие авто-мото детали | от 150 руб./шт |

| Плоские металлические изделия | от 600 руб./м2 |

Оборудование, применяемое для обработки, очистка металла

Существует 2 варианта воздействия на металл: посредством ручного механизма и дробеструйной камеры. Каждому из них характерна своя специфика функционирования:

- Ручные агрегаты дают возможность обрабатывать детали в местах с самым сложным доступом: в корпусах кораблей, на мостах и на многих других конструкциях, отличающихся внушительными габаритами. Современные мобильные модели оснащены специальными пылесосами, предназначенными для затягивания дроби с целью очистки и вторичного использования.

- Дробеструйные камеры чаще всего полностью автоматизированы, что положительно сказывается на их производительности (до 200 м2). Такое оборудование используют для обработки в промышленных объемах одинаковых по типу изделий.

Дробеструйные камеры от производителя

предлагает услуги по проектированию и комплексной поставке абразивоструйных камер отечественного и зарубежного производства. Каждая дробеструйная камера изготовлена в полном соответствии со СНиП. Вся продукция реализуется по конкурентным ценам.Мы также обеспечиваем профессиональный монтаж, запуск, гарантийное и постгарантийное обслуживание абразивоструйных камер. Специалисты компании профессионально обучат ваш персонал работе с комплексом.

Камера состоит из следующих узлов:

1. Корпус камеры. Ворота.

Корпус камеры.

Корпус абразивоструйной камеры выполнен из металлического каркаса и звукоизолирующего материала (сэндвич-панели). Внутренние поверхности стен обшиваются специальным материалом, препятствующим повреждению стеновых панелей и предупреждающим рикошет. Размеры помещения выбираются индивидуально исходя из максимальных размеров обрабатываемых изделий. Количество и расположение светильников подбирается для обеспечения достаточного освещения рабочей зоны (также с учетом габаритов обрабатываемых изделий).

Ворота.

Корпус камеры может быть тупикового (ворота с 1 стороны) или проходного типа (ворота с 2 сторон позволяют перемещать изделия насквозь через камеру). Проходные камеры используются чаще всего в производственных линиях «подготовка — окраска». В дробеструйных камерах используют распашные или подъемные роллетные ворота. Распашные, открывающиеся вручную, дешевле, однако требуют дополнительного места для открывания створок. Роллетные ворота с электроприводом не нуждаются в дополнительном пространстве и не требуют от оператора дополнительных действий (открыть — закрыть). Ламели таких ворот в абразивоструйных камерах дополнительно защищаются специальными шторами. Тип корпуса:

2. Вентиляция камеры Поскольку абразивоструйная обработка связана с образованием большого количества пыли, для удаления ее из помещения в камере необходима аспирационная установка. Взвешенная в воздухе пыль затрудняет видимость оператору, а также снижает качество самой абразивной обработки. Параметры пылеулавливающей установки подбираются исходя из размеров помещения.

3. Система сбора и рекуперации абразива. Многоразовые абразивы, такие, как стальная дробь, для повторного использования нуждаются в рекуперации — очистке от мусора, ржавчины, окалины, сбиваемых с обрабатываемых изделий, а также от мелких расколовшихся частиц самого абразива. Такая система, как правило, может быть реализована на основе ковшового элеватора или вакуумного сборщика. Они могут отличаться производительностью, количеством постов (абразивоструйных аппаратов), с которыми могут работать, а также степенью и качеством очистки.

Принцип действия дробеметной установки

Установка состоит из камеры дробометания, конвейера, турбин, системы сепарации дроби, фильтра и управляющего устройства. Обрабатываемые детали движутся сквозь камеру дробометания по роликовому конвейеру. Турбины, изготовленные из износостойких материалов, обеспечивают формирование потока дроби. Шнековый конвейер, элеватор и фильтр дроби возвращают и постоянно очищают дробь. В установках используется стальная литая дробь специальной твердости 52-57 HRC. Дробеметная камера защищена износостойкими щитами из марганцовистой стали. Входная и выходная секции дробеметной камеры оснащены серией резиновых занавесок, препятствующих выбросу дроби из камеры. Вращающиеся щетки и вентилятор высокого давления удаляют абразив с поверхностей обрабатываемых деталей перед выходом из дробеметной камеры.

Подготовка поверхности к нанесению покрытий

При очистке ненужные материалы удаляются, и поверхность становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют

Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.