Каждый надежный, качественный манометр должен иметь указанный производителем в его техдокументации класс точности. Параметр особо важен для производственных, промышленных и подобных условий. Есть мнение, что для бытового оборудования отклонения манометров имеют меньшее значение, так как чаще там прибор служит лишь индикатором, показывающим ориентировочное значение, а не средством измерения, но это не совсем так. Нельзя сказать, что для домашних систем отопления, котлов, водоснабжения точность маловажна, так как при превышении напора есть риск разрыва труб. В то же время погрешность на какие-то доли или даже одно деление можно не особо учитывать, например, при подкачке шин. Рассмотрим существующие классы манометров по точности, диапазон погрешностей, зависимость групп по отклонениям от диаметра шкалы, диапазона измерений. А также опишем, как узнать, провести расчет, проверить классы измерителей давления.

Важность и актуальность классов манометров

Подбирая манометр (сокращено прибор принято обозначать «ДМ») для обычных бытовых условий, пользователи редко обращают внимание на его группу по погрешностям.

Как мы уже сказали, точность не особо важна для таких целей как контроль мПа (бар, атм) в шинах, когда пользователю достаточно знать ориентировочную величину или же отклонения на доли делений и даже на несколько отметок на общую картину и состояние оборудования не повлияют. Но высокая корректность показаний всегда желательная для котлов, отопления, водоснабжения, для насосов этого оборудования и для подобных целей.

А также группа по точности — один из параметров, на который обязательно обращают внимание, когда корректность измерений особо необходима. Для ЖКУХ, промышленности, производства, для чувствительного к давлению оборудования, где отклонение даже на одно деление приводит к износу оснащения, авариям (центральные системы водоснабжения, отопления, котельные).

Зачем проверять давление

Оптимальный показатель давления обеспечит защиту от ДТП. Если воздуха слишком мало, шины не выдерживают нагрузку при поворотах и резком торможении. Затем уменьшается устойчивость автомобиля при езде, снижается надёжность покрышек… Если не уделить внимание поддержанию правильного давления, шина может разорваться на ходу, что приведёт к аварии.

Слишком большое количество воздуха в покрышке — тоже негативный показатель. Высокое давление приводит к повышению нагрузки на ходовую авто. Результат — неравномерный износ шин, невозможность нормальной езды по прямой, ухудшение динамических характеристик и слишком долгий тормозной путь.

Нормативные документы

Пояснение, что такое класс точности манометра подается ГОСТами, в частности Р 8.905:

Главные акты по точности для манометров — ГОСТы Р 8.905 и 2405. Источниками норм также служат документы, связанные с ними и те, на которые они содержат ссылки. Далее статью будем иллюстрировать выдержками текста в форме изображений из указанных двух нормативных документов.

Для конкретных сфер уровень корректности может устанавливаться действующими для нее нормами, в том числе по охране и безопасности труда, например, для сосудов, работающих под давлением (баллоны и подобное) есть нижеприведенные нормы.

Вопрос по погрешностям регулируется, конкретизируется актами для отдельных узких областей, например, для скважинных насосов:

Для каких манометров устанавливают классы по точности

Все манометры, позиционирующиеся как изделия, отвечающие нормам ГОСТОв и иных актов по качеству, имеют кл. точн. Вкратце перечислим виды аппаратов.

Самый простой механический измеритель давления:

Наиболее распространенная группа ДМ — механические, они же деформационные, аналоговые.

Механические изделия могут быть трубчатыми (с трубчатой дужкой-пружиной, обычно одновитковой).

Данная дужка — это так называемая трубка Бурдона, не совсем пружина в традиционном понимании, а пружинистая (упругая) дуга. Скоба через сочленение рычажков, на конце которого есть зубчатая часть, передает влияния измеряемого явления на шестерню стрелки, двигает ее по шкале. Механизм может дополняться обычной плоской пружинкой.

Деформационные измерители также иногда называют «манометрами прямого действия».

К аналоговым ДМ относят мембранные аппараты, где основным чувствительным элементом является мембрана, реагирующая на давление. Есть еще сильфонные приборы, их можно назвать усовершенствованной модификацией последних: чувствительная часть — гофрированная (гармошкой) коробочка (камера), то есть сильфон.

К механике относят жидкостные и грузопоршневые манометры. У первых чувствительный элемент — жидкость в колбе, у вторых есть специальная система противовесов, поршневых сочленений.

Грузопоршневые изделия обычно применяются как образцовые, эталонные приборы:

Отдельная группа манометров — электроконтактные (ЭКМ), они могут быть механическими или цифровыми (последние обычно всегда такие).

ЭКМ механического типа фактически это те же пружинные изделия, но у них есть электровыводы для передачи данных на связанное с ними контрольное и прочее оборудование.

Третья большая отдельная группа типов манометров — цифровые или электронные. Чувствительные элементы тут специальные датчики или та же дугообразная дужка (скоба), пружина, мембрана, но показания интерпретирует микросхема, она же выводит их на ЖК дисплей цифрами, как у калькуляторов.

ДМ также подразделяются на стрелочные и с выводом результатов на ЖК табло.

По измерителям давления также есть такие варианты разновидностей:

- образцовые (эталонные для поверок, проверок других таких приборов);

- высокоточные. Обычно такими являются электронные приборы;

- аксиальные, радиальные.

Ниже пример образцового механического манометра (шкала намного расширенная, соответственно, особо точная):

Разделение на виды для рассматриваемого вопроса не особо значимо, наличие класса по погрешностям не зависит от типа прибора. Если этот параметр не указан, значит, прибор не надежный, самый простой и дешевый, не для основательного оборудования, не для целей, требующих определенной точности, и его применение крайне нежелательное для важных задач.

К чему может привести неправильное шинное давление

Пониженное либо повышенное количество атмосфер в шинах может привести к ряду проблем не только с колесами, но и с автомобилем в целом. При избыточном давлении могут возникнуть следующие сложности:

Больше всего страдает резина, так как стремительно укорачивается ее срок службы. Недостаточно накачанная резина тоже приводит к массе проблем:

Влияние давления на шину Важно!

Измерять давление необходимо не реже чем раз в неделю. Также обязательно проводить процедуру перед длительной поездкой.

Самым опасным является разное давление во всех четырех шинах. Автомобилем с подобной накачкой очень тяжело управлять. Машину постоянно ведет со стороны в сторону. Особенно опасным это может быть зимой на скользкой дороге. Поэтому за давлением нужно следить тщательно, чтобы не возникло никаких проблем. Для этого существуют не только шиномонтажи, но и специальные приборы и системы, которые могут помочь измерить количество атмосфер в шине.

Вам это будет интересно О зимней резине Sava (Сава)

Что такое точность манометров и ее классы

Под классами или группами точности для измерителей давления понимают допустимый процент погрешности (отклонения, несоответствия) стрелки на шкале по отношению к реальной величине измеряемого параметра.

На всех сертифицированных, прошедших официальную поверку манометрах на их шкале (сбоку, внизу, в другом месте) производителем указывается цифра класса (группы) точности.

Определение термина «погрешность» подает ГОСТ, документ разделяет несколько видов отклонений, но для нас достаточно будет знать основные пояснения термина (первый и второй вариант в списке ниже):

По ГОСТУ 2405 в России по ДМ есть стандартный ряд позиций по погрешностям: 4, 2.5, 1.5, 1, 0.6, 0.4, 0.25, 0.15. У зарубежных изделий может быть также еще один класс — 1.6.

Класс, в зависимости от точности манометра, чаще находится в стандартных, привычных диапазонах. В то же время у эталонных, высокоточных изделий (чаще это цифровые модели, но есть и стрелочные аналоговые с очень большим диаметром шкалы) есть расширенный ряд погрешностей: могут добавляться значения 0.025; 0.05; 0.1; 0.15; 0.25; 0.4 и еще меньшие значения.

Ниже еще несколько норм из ГОСТа:

Допустимые погрешности, факторы регламентированы ГОСТами:

Указанные выше данные конкретизируются ГОСТом 2405:

При проверке и определении отклонений необходимо соблюдать требования к окружающей среде, так как, например, температура, влажность значительно влияет на работу ДМ:

Где и как обозначается

Вопросы по циферблатам измерительных устройств регламентирует ГОСТ 25741. Обозначения рекомендовано размещать согласно ему (на рис. ниже кл. точн. под цифрой 8), но данные нормативные документы рекомендательные, поэтому параметр может указываться в несколько иных местах, главное, чтобы он был.

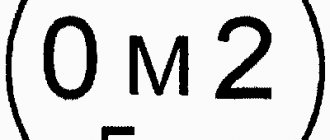

Класс точности обязательно указывается в техдокументации, сертификате, паспорте манометра, а также почти всегда на его шкале в любом месте, но чаще внизу справа.

Для обозначения класса точности используются буквы KL, CL, Кл и соответствующую цифру из ряда данного норматива.

В крайнем случае, данные выбиваются или наносятся стойкой краской на какую-либо часть корпуса, и уж совсем редко они прописываются только техдокументацией (но индивидуальный номер манометра должен быть всегда на самом изделии и дублироваться документами).

Иногда класс указывается без букв, стоит только цифра:

Встречаются устройства, когда класс не указан именно на шкале, он может быть выбит на другой части. Но в любом случае, есть обозначение на самом ДМ или нет, если устройство надежное, прошедшее официальную поверку, то кл. точн. всегда должен прописываться в техдокументации.

Если группа нигде не указана, то это самый простой манометр, с самыми большими возможными погрешностями, например, такие используются для несложных задач, кода достаточно знать глубину движения стрелки. Такие приборы иногда встречаются в комплекте с насосами для подкачки шин.

Пример сводной таблицы по одной из линеек измерителей с указанием на классы точности:

Чем измеряют давление в колесах

Самым распространенным инструментом для измерений считается манометр. Он бывает механический, электронный и реечный. Каждая из моделей имеет свой класс точности и отличается по размеру и цене. Есть карманные модели, которые весьма компактны и похожи на обычный брелок. Ними очень удобно пользоваться и много места они не занимают.

Также существует штатная система TPMS, которой оборудованы некоторые автомобили. Она контролирует температуру и давление в шине. Если случается какая-либо проблема, то она оповещает об этом водителя и выводит показатели на электронную панель. Если нет такой системы, то ее можно купить и установить. Некоторые подобные системы могут передавать показатели прямо на смартфон водителя.

Существуют также специальные колпачки-индикаторы, которые устанавливаются на ниппель шины.

Красная, желтая и зеленая разметка на них помогает визуально определить количество атмосфер в шинах. Очень удобными помощниками можно также считать насосы и компрессоры со встроенным манометром. Они помогают не только точно определить показатели, но и накачать колеса.

Измеряют давление в килопаскалях, барах и PSI. Последняя единица измерения в основном используется за рубежом. В России чаще можно встретить манометры, которые выдают результат в барах и килопаскалях. Подобные показатели немного отличаются друг от друга, например, один бар равняется 10 000 килопаскалей.

Манометр

Как читать маркировку, расчеты

Чем незначительнее отклонения ДМ, тем меньшая цифра в его обозначения по классу (числовое выражение). Диапазон может быть разным, но наиболее распространенный 0.4–4.

ГОСТом 2405 закреплено, как рекомендовано обозначать прибор:

Взаимосвязь с габаритами

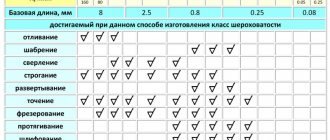

Тип прибора по кл. точн. обычно связан с диаметром его части с градуировкой (с циферблатом). Имеются в виду механические приборы со стрелкой-указателем, бегающей по делениям, нанесенным краской на данном сегменте.

Более подробно по ГОСТу 2405:

В том же документе есть данные о связи циферблата с классами точности:

Там же приводятся чертежи шкал и варианты градуировки:

Диаметры шкал измерителей давления стандартно находятся в таких рамках (в мм): 40, 50, 63, 80, 100, 150, 160, 250.

Значения могут быть другими, зависят от типоразмера по согласованному ТУ с разрешительными органами.

Чем значительнее диаметр шкалы, тем отклонения меньшие и ниже (лучше) класс по точности. Закономерность можно проследить по таблице (см. выше), например, прибор с Ø50 имеет группу 2.5 и 4, а у ДМ с Ø250 корректность показаний самая лучшая (высокая) и характерные меньшие значения групп погрешностей.

Итак, самая низкая точность у изделий со шкалой Ø40–50, самая высокая — у типоразмеров с циферблатом Ø160–250.

Зависимость от диапазона замеров

Погрешности зависят не только от классов, но и от диапазона замеров, на который рассчитан манометр.

Граничные пределы возможностей манометра по замеряемой величине могут быть любыми — допускаются разные решения производителя. У приборов-эталонов они расширенные. Но наиболее стандартными, среднестатистическими являются следующие:

Рекомендованные диапазоны замеров указаны в ГОСТе Р 8.905 в табл. прил. А.

Как исчислить, определить класс (погрешности) манометров

Исходные данные: имеем ДМ с диапазоном — 10 мПа, группой KL 1.5. Это значит, что наибольшая возможная погрешность измерителя не должна быть выше результата проверки. Рассчитать можно по такому алгоритму:

10×1.5/100=0.15 мПа

Можно также узнать максимальное отклонение в процентном соотношении, этот способ согласовывается с вышеуказанной формулой (0.15 в описанном выше примере это 1.5 %). Сделать это элементарно — посмотрев на цифру маркировки по классу. Число означает следующее: наибольшая погрешность показаний манометра составит 2.5 % от его диапазона измерений.

Как определить, не выходит ли манометр за рамки своего класса

Для проверки, находится ли уровень погрешности в рамках присвоенного класса надо сравнить подопытное изделие с эталонным.

Порядок:

- Берут 2 прибора: эталонный и проверяемый.

- Делают двумя измерителями замеры в аналогичных условиях, особенно по температуре.

- Записывают показания. Смотрят, как отличаются показания, делают вывод о величине отклонения, находится ли оно в рамках допустимой погрешности для присвоенного класса.

- Проводят вышеуказанное несколько раз — находят максимальный показатель отклонения.

Вышеописанная процедура позволяет отнести измеритель к определенному классу точности. Подобным образом проводится поверка изделий на заводах производителями, но для официальности полученных результатов алгоритм более сложный, с учетом множества факторов, с проведением дополнительных испытаний. Отображается журналами, актами процедур, заверяемыми печатями, подписями ответственных лиц, регламентируется ГОСТами и другими нормативными документами. Пример групп таких норм:

Мы уже описывали, как исчислить процент отклонения, тут также он выполняется, как последнее действие процедуры поверки. К примеру, диапазон шкалы испытуемого образца 300 бар, выявили отклонения в 3 бар от эталонного прибора. Исчислим % погрешности:

3×100/300=1. Результат не превышает 1.

Класс точности для приведенного случая 1. Если цифра будет выше, даже на долю, то это уже следующая группа.

Раскалибровка, калибровка

Раскалибровка это немного другой вопрос, так как при ней стрелка может находиться ниже или выше реальных показателей, но при таких неправильных ее положениях именно сам диапазон погрешности, уровень точности манометров может быть в рамках, заявленных производителем. Хотя обычно и он выходит за границы норм при данном явлении.

Манометры, которые пребывали на хранении очень продолжительные сроки, долго использовались, применялись в условиях с большими нагрузками, могут раскалибровываться. Не исключен и заводской брак. Отклонения такого рода также связаны с несоблюдением правил хранения и подобным. Со временем или при указанных обстоятельствах пружинные, металлические части, непосредственно выполняющие измерения, могут «устать», растянуться, поэтому раскалибровка встречается довольно часто.

Если механический прибор предусматривает возможность калибровки, то она обычно осуществляется регулировочными болтиками на корпусе манометра или внутри его (обычно изделие можно легко разобрать — достаточно открутить винтик и снять верхнюю крышку) на передающем усилие узле. Элемент поворачивают, натягивая или ослабляя пружину до тех пор, пока результаты измерений будут соответствовать эталонному прибору. Калибровка цифровых моделей делается путем ввода поправки по инструкции с кнопками управления или программными средствами — при подключении к компьютеру, настроечному оборудованию. Официальное значение будет иметь только процедура, проведенная аккредитованными, сертифицированными учреждениями с выдачей утвержденного акта.

Проблемы, возникающие при неправильном давлении внутри колеса

Покрышка авто является герметичной упругой оболочкой, в которой содержится определенное количество воздуха. Как только появляется возможность, такой воздух выходит наружу, а это влечет за собой деформацию изделия и последующие проблемы вследствие высоких нагрузок.

Такими проблемами может быть нагрев поверхности, который изменяет физические параметры резиновой смеси. Из-за этого может проявиться полное разрушение покрышки. Также могут изменить геометрические формы, что повлечет за собой управляемость на поворотах и нестабильную курсовую устойчивость. Кроме того, увеличивается пятно соприкосновения с дорожной поверхностью. Может происходить трение и повреждение боковых элементов.

Еще не стоит забывать про то, что некоторая мощность двигателя расходуется на преодоление дополнительных препятствий, поэтому расходуется больше топлива. А опасность разбортировки колеса на поворотах увеличивается в разы.

При избыточном давлении тоже возникает немало проблем. Это избыточная жесткость колеса, которая усиливает вибрацию и провоцирует биение о металлические элементы автомобиля. Из-за этого подвеска может выйти из строя. Увеличивается тормозной путь, так как пятно контакта становится намного меньше, а на заснеженных участках и на льду возникает дополнительная опасность потерять контроль управления.