Универсальные токарно-винторезные станки ЛТ-10, ЛТ-10М, ЛТ-10С, ЛТ-11, ЛТ-11М, ЛТ-11С выпускались на предприятии Ивановский станкостроительный завод в поселке Ивановка Луганской области (бывшей Ворошиловоградской) на Украине.

Станок ЛТ-10 заменил устаревший токарно-винторезный станок ДТ-10.

Станки токарные производства Ивановский станкостроительный завод, поселок Ивановка Луганской области

- ИТ-1М, ИТ-1ГМ

станок токарно-винторезный облегченный Ø 400 - ЛТ-10, ЛТ-11

станок токарно-винторезный облегченный Ø 400

ЛТ-10 Станок токарно-винторезный облегченный универсальный. Назначение и область применения.

Станок токарно-винторезный ЛТ-10 заменил в производстве устаревшую модель ДТ-10 и был заменен на более совершенную модель ИТ-1М

.

Станки универсальные токарно-винторезные облегченного типа модели ЛТ-10, ЛТ-11 предназначены для выполнения самых разнообразных токарных работ в центрах или патроне и для нарезания резьб: метрической, дюймовой и модульной.

Токарно-винторезные облегченные станки и ЛТ-11М были предназначены для использования в подвижных ремонтных мастерских, типа КУНГ (Сегодня КУНГом называют любую утепленную будку на автомобиле или прицепе).

Токарный станок ЛТ-10 вписывается в типоразмер ДИП-200 и способен обрабатывать средние и мелкие детали типа Диск диаметром до Ø 540 мм над выемкой в станине и детали типа Вал до Ø 250 мм над верхней частью суппорта.

Принцип работы и особенности конструкции станка

Шероховатость обрабатываемой поверхности V6.

По особому заказу за отдельную плату поставляются: приспособление для фрезерования небольших плоскостей, приспособление для наружного и внутреннего шлифования, конусная линейка и угольник подвижный.

Станки ЛТ-10М и ЛТ-11М предназначены для использования в подвижных ремонтных мастерских, а ЛТ-10С и ЛТ-11С — для использования в стационарных условиях в индивидуальном производстве.

Универсальный токарно-винторезный станок ЛТ-10 отличается от станка ЛТ-11 увеличенным межцентровым расстоянием. ЛТ-10 имеет РМЦ = 960 мм, ЛТ-11 имеет РМЦ = 1400 мм.

Класс точности станка Н.

Модификации токарно-винторезного станка ЛТ-10

- ЛТ-10м — станок токарно-винторезный мобильный для установки в кузове автомобиля, РМЦ = 960 мм

- ЛТ-11м — станок токарно-винторезный мобильный для установки в кузове автомобиля, РМЦ = 1400 мм

- ЛТ-10с — станок токарно-винторезный облегченный стационарный, РМЦ = 960 мм

- ЛТ-11с — станок токарно-винторезный облегченный стационарный, РМЦ = 1400 мм

Основные технические характеристики токарно-винторезного станка ЛТ-10 (ЛТ-11)

Изготовитель — Ивановский станкостроительный завод, п. Ивановка, Украина.

Основные параметры станка — в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 400, мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом — Ø 250 мм

- Наибольший диаметр обтачивания над выемкой — Ø 540 мм

- Расстояние между центрами — 960 (1400) мм

- Наибольшая длина обтачивания — 875 (1315) мм

- Мощность электродвигателя — 2,2 кВт, 1430 об/мин

- Вес станка полный — 1 (1,2) т

Шпиндель токарно-винторезного станка ЛТ-10 (ЛТ-11)

- Конец шпинделя — резьбовой М68

- Инструментальный конус — конус Морзе № 5

- Диаметр отверстия в шпинделе — Ø 38 мм

- Наибольший диаметр обрабатываемого прутка — Ø 36 мм

- Пределы чисел оборотов шпинделя в минуту (12 ступеней) — 28..1000 об/мин

- Диаметр стандартного патрона — Ø 250 мм

Подачи и резьбы токарно-винторезного станка ЛТ-10 (ЛТ-11)

- Пределы продольных подач: (38 ступеней) — 0,03..2,91 мм/об

- Пределы поперечных подач: (38 ступеней) — 0,03..2,60 мм/об

- Пределы шагов резьб метрических — (24 шага) 0,4..10 мм

- Пределы шагов резьб дюймовых — (33 шага) 3..48 ниток на дюйм

- Пределы шагов резьб модульных — (25 шагов) 0,25..5 модулей

Техника безопасности

Токарный станок является травмоопасным оборудованием. Поэтому при работе с ним мастер должен соблюдать основные правила техники безопасности. К ним относятся:

- работа в защитных очках;

- отсутствие широкой и слишком свободной одежды;

- запрещено подходить к станку в состоянии алкогольного или наркотического опьянения.

Перед работой обязательно изучить инструкцию по эксплуатации, а на производстве пройти подробный инструктаж по технике безопасности.

Универсальный токарный станок ЛТ-10М является популярным оборудованием для небольших мастерских, а также передвижных цехов. С помощью этого оборудования и его основных модификаций можно выполнять любые токарные операции по стандартной схеме. Класс точности оборудования – нормальный.

Посадочные и присоединительные базы токарно-винторезного станка ЛТ-10, ЛТ-11. Шпиндель

Шпиндель токарно-винторезного станка лт-10, лт-11

Станина токарно-винторезного станка ЛТ-10

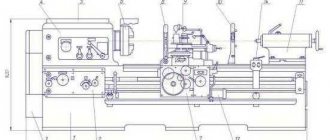

Общий вид токарно-винторезного станка ЛТ-10

Фото токарно-винторезного станка лт-10

Фото токарно-винторезного станка лт-10

Фото токарно-винторезного станка лт-10

Фото токарно-винторезного станка лт-10

Бронирование Rheinmetall Panzerwagen

Если говорить о бронировании, то здесь «немцу» похвастаться нечем. В лобовой проекции башни всего 30 миллиметров брони, корпуса – 20 мм. Для 10-го уровня, это откровенный картон, который будет хорошо «впитывать» даже фугасы с максимальным уроном. Стоит отметить, что бронеплиты практически не имеют углов, поэтому на возможные рикошеты можно не рассчитывать.

Бронирование Rheinmetall Panzerwagen ничем особым не отличается, лучше даже сказать, что брони вообще нет.

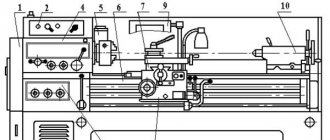

Схема кинематическая токарно-винторезного станка ЛТ-10, ЛТ-11

Кинематическая схема токарного станка лт-10м, лт-11м

Цепь главного движения

Вращение изделия, закрепленного в патроне или в центрах, осуществляется электродвигателем через редуктор, расположенный в левой тумбе, далее через клиноременную передачу на приводной шкив передней бабки и затем через шестерни реребора или, минуя перебор, непосредственно на шпиндель.

Изменение скорости вращения шпинделя достигается перебора передвижением блоков шестерен редуктора и переключением перебора передней бабки.

Двенадцать различных скоростей шпинделя (от 28 до 1000 об/мин) осуществляются по следующим кинематическим цепям: от вала электродвигателя через фрикционную муфту движение передается первому валу редуктора. Далее вращение передается второму валу через шестерни 56—55; 57—59; 58— 61, (рис. 10), а третьему валу — через шестерни 59—60; 62—63.

Клиноременной передачей вращение выходного вала редуктора передается на приводной шкив передней бабки. Далее при включенной шестерне 23 и выключенной зубчатой муфте 22 шпиндель вращается со скоростями от 28 до 160 об/мин. Верхний ряд чисел оборотов Шпинделя осуществляется включением зубчатой муфты 22 с одновременным выключением шестерни 23.

Эксцентрик К обеспечивает привод маслонасоса.

Цепь подач

Механическое продольное и поперечное перемещение суппорта при точении производится при помощи ходового валика через механизмы коробки подач и фартука. Продольное перемещение суппорта при нарезании резьбы — при помощи ходового винта 43 и маточной гайки 35. .

Ручное продольное перемещение суппорта осуществляется маховичком Н через шестерни 29, 31, 30 и рейку 40.

Коробка подач получает движение через зубчатые колеса 17, 19, 18, 16 (механизма передней бабки) и сменные зубчатые колеса гитары. Далее, через шестерни 14, 13, 11, 10; 15, 11, 10, 14, 13, 12, 9; 15, 11, 12, 9, позволяющие получить передаточные отношения 2/1, 1/1, 1/2, 1/4, шестерни конуса, шестерни 7, 8, 25, блок, шестерню 26-27 и шестерню 28 вращение сообщается ходовому валику, а через включенную муфту М — ходовому винту.

Механизм коробки подач дает возможность нарезать через ходовой винт с шагом 4 нитки на 1″ следующие резьбы:

- метрические — с шагом от 0,4 до 10 мм;

- дюймовые — с шагом от 3 до 48 ниток на 1″;

- модульные — с модулем от 0.25П до 5П.

Продольные подачи от 0,03 до 2,91 мм/об шпиндели суппорт получает через ходовой валик, шестерни 36, 37, 47, 48, 49, 50, 51. 34, 52, 31 механизма фартука и реечную шестерню 30 с рейкой 40; поперечные подачи от 0,03 до 2,60 мм/об шпинделя — при зацеплении шестерни 48 с шестерней 46, через шестерни 44, 45 и винт 39 с гайкой 38.

Изменение направления движения суппорта достигается переключением шестерни 16, расположенной в передней бабке.

Поперечное перемещение суппорта от руки производится через винт 39 и гайку 38 рукояткой Ж, а перемещение верхней каретки — только от руки через винт 32 и гайку 33 при помощи маховичка И.

Редуктор

Редуктор токарного станка лт-10м, лт-11м

Механизм редуктора (рис. 12) заключен в чугунный корпус, фланец которого крепится к тумбе четырьмя винтами.

Вращение механизму редуктора передается от электродвигателя, прикрепленного к корпусу редуктора, через дисковую фрикционную муфту. Механизмы редуктора передают выходному шкиву шесть различных чисел оборотов. Управление передвижными блоками 1 и 5 осуществляется двумя рукоятками 4 и 9 (см. рис. 4) или 13 и 11 (см. рис. 5). Рукоятка 9 (11) имеет три положения «1», «2», «3», получаемые поворотом ее вправо и влево. Рукоятка 4 (13) имеет два положения «4», «5», получаемые поворотом ее вправо и влево.

Передняя бабка

Передняя бабка токарного станка лт-10м, лт-11м

Передняя бабка устанавливается и закрепляется слева сверху на станине. Вращение шпинделю передается от шкива 12 (рис. 13) непосредственно при включении зубчатой муфты 17 или через перебор. Передаточное отношение перебора равно 1 : 6,3.

Опоры шпинделя смонтированы на подшипниках качения. Передняя конусная шейка шпинделя вращается в регулируемом двухрядном роликоподшипнике, а задняя — в коническом роликоподшипнике. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником, смонтированным в задней опоре.

Шпиндель разгружен от сил натяжения ремней установкой шкива 12 на шестерне 15, которая вращается в двух шарикоподшипниках 9.

Регулировка шпинделя

Шпиндель станка ЛТ-10М, ЛТ-11М смонтирован на 3-х подшипниках:

- 19. Передний подшипник № 3182116 двухрядный роликовый радиальный, класс точности А,В, размер 80х125х34 мм

- 12. Подшипник № 8115 шариковый упорный, класс точности В, размер 75х100х19

- 13. Задний подшипник № 7511 роликовый конический, класс точности В, размер 55х100х27

Технические характеристики подшипника № 3182116

Подшипник 3182116 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Комплект тел качения с внутренним кольцом способны перемещаться относительно наружного. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным, (ранее выпускался 5-ым и 6-ым классами точности), поскольку основная область применения — станки, при работе которых недопустимо высокое биение, возникающее вследствие даже небольших отклонений от заданных размеров.

Основным производителем подшипников подобной конструкции всегда считался московский ГПЗ-1, сейчас же его производство переводят в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). В настоящее время изготавливается две модификации — 4-3182116К и 4-3182116КЕ, отличающиеся материалом сепаратора (латунь и полиамид), цена на них одинакова. Раньше же их было значительно больше, прежде всего по классу точности. Старые подшипники, массово реализуемые в фирмах соответствующего профиля могут иметь точность 2, 5 и 6. Купить подшипники с гарантией качества, не опасаясь контрафакта или того, что вам продадут бывший в употреблении подшипник, можно только у официальных представителей ЕПК (ориентировочная цена — около 4700 рублей), торгующих напрямую с завода.

Импортные подшипники этого типоразмера имеют обозначение NN3016K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, IBC. Есть и дешевый вариант покупки импортных подшипников этого типа — продукция восточно-европейских производителей — ZKL (Чехия) и FLT (Польша), однако чаще всего она реализуется неликвидного качества, производства 80-ых годов прошлого века, когда они поставлялись в страну для нужд уже развалившихся промышленных предприятий. Она отличается большим разнообразием модификаций, так что иногда это единственный вариант для ремонта оборудования.

Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 310 евро при покупке без посредников.

Размеры и характеристики подшипника 3182116 (NN3016K)

- Внутренний диаметр (d): – 80 мм;

- Наружный диаметр (D): – 125 мм;

- Ширина (H): – 34 мм;

- Масса: – 1,52 кг;

- Размеры ролика: — 10х10 мм;

- Количество роликов: — 52 шт;

- Грузоподъемность динамическая: — 122 кН;

- Грузоподъемность статическая: — 184 кН;

- Максимальная номинальная частота вращения: — 7500 об/мин.

Схема подшипника 3182116 двухрядного роликового радиального

Настройка частотника

Преобразователь частоты в станке может устанавливаться вместо коробки передач для более плавного или быстрого изменения скорости вращения шпинделя. Для корректной работы станка необходимо выполнить настройку частотника на токарном станке. Для обычного включения электродвигателя старт можно назначить на частоте 10 Гц. Скорость вращения вала увеличивается с помощью резистора при повышении частоты тока до 400 Гц. Изменение направления вращения вала осуществляется переключением тумблера преобразователя.

Регулирование токарно-винторезного станка ЛТ-10, ЛТ-11

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

При смене ремней их снимают с приводного шкива редуктора, затем частично разбирают шпиндельный узел, снимают крышку 13 и поднимают вверх шкив с ремнем. Шкив 12 снимается с опорами, после чего производится замена ремней.

Для того, чтобы демонтировать шпиндель, требуется отвернуть винты переднего фланца 22 и свернуть гайки 5. Для облегчения демонтажа шпинделя шестерня перебора 19 посажена на шлицы. Передняя опора демонтируется вместе со шпинделем. Задняя опора остается в расточке корпуса бабки.

При разборке шпинделя следует предупредить падение шестерни 8 с упорным шарикоподшипником 7 на дно корпуса.

Шпиндель собирают в обратном порядке. При этом нужно проследить, чтобы детали 11 и 14 были поставлены на свое место и в правильное положение и застопорены винтами 10 и 16.

Передняя бабка имеет две рукоятки управления. Правая рукоятка служит для включения и выключения перебора, а левая для реверсирования подачи. При включении шестерен все рукоятки должны быть доведены до фиксированного положения, во избежание поломки зубьев шестерен.

Передний резьбовой конец шпинделя выполнен по ОСТ 428.

Планшайба патронов и поводковая планшайба снабжены сухарями, предохраняющими их от отвинчивания при реверсе шпинделя.

Коробка подач токарно-винторезного станка ЛТ-10, ЛТ-11

Эскиз коробки подач токарного станка лт-10м, лт-11м

Коробка подач токарного станка лт-10м, лт-11м

Механизм коробки подач помешен в закрытом чугунном корпусе, прикрепленном винтами к левой части станины.

Конструкция механизма коробки подач обеспечивает получение различных резьб и подач посредством настройки гитары сменных шестерен и переключения шестерен коробки. Набор сменных шестерен 40; 45; 60; 127 (рис. 14) является основным, он позволяет без дополнительной перенастройки гитары, нарезать метрические резьбы с шагом от 0,75 до 10 мм и производить обточку с подачами, равными 0,08—1,24 мм/об.

Шестерни переключаются передвижением их рукоятками 1 и 3 (рис. 4) или 5 и 7 (рис. 5). Ходовой винт или ходовой валик включаются рукояткой 7 (рис. 4) или 10 (рис. 5).

Ходовым винтом следует пользоваться только при нарезании резьб во избежание его преждевременного износа.

При обтачивании механическая подача суппорта осуществляется исключительно через ходовой валик.

Задняя бабка

Перемещение задней бабки (рис. 15) по станине производится вручную. В требуемом положении задняя бабка крепится гайкой.

Корпус задней бабки может быть смещен в поперечном направлении по салазкам в обе стороны от линии центров на величину до 10 мм, что иногда необходимо при наладке станка для точения конусов. Смещение осуществляется при помощи винтов, установленных в корпусе бабки.

Фартук

Фартук (рис. 16) представляет- собой литую коробку, одна из стенок которой съемная.

В фартуке расположены механизмы, передающие движение каретке суппорта и верхним салазкам от ходового винта или ходового валика.

Подача суппорта при обтачивании осуществляется при помощи ходового валика через передачу коническими шестернями.

На маховичке продольной подачи расположен лимб продольного перемещения суппорта с ценой деления 1 мм.

Включение продольной и поперечной подач суппорта производится поворотом одной рукоятки.

С правой стороны фартука имеется рукоятка для включения разъемной гайки ходового винта, осуществляющего механическую подачу при нарезании резьбы.

Фартук имеет блокировочное устройство, препятствующее одновременному включению подачи от ходового винта и ходового валика.

Ручное перемещение фартука осуществляется вращением маховичка, расположенного на левой стороне фартука. Предусмотрено выключение вращения маховичка при нарезании резьбы.

Справа к фартуку прикреплена рукоятка включения электродвигателя привода шпинделя. Для предохранения от случайного включения она имеет блокировочное устройство. После окончания работ рукоятка должна отводиться вправо.

Суппорт

Суппорт (рис. 17) благодаря крестовой конструкции может перемещаться в продольном направлении по направляющим станины и в поперечном — по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода, так и от руки. Кроме того, верхние салазки, несущие на себе четырехпозиционный резцедержатель с четырьмя фиксированными положениями, имеют независимое ручное перемещение по направляющим средней поворотной части суппорта, который может поворачиваться на ± 60°.

При обтачивании торцовых поверхностей каретка суппорта закрепляется неподвижно на станине посредством планки и винта.

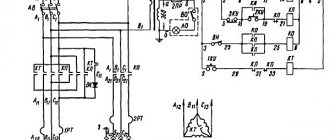

Электрооборудование

Основным узлом, обеспечивающим механический привод станка в режим вращения, является асинхронный электродвигатель, работающий на постоянном токе.

Постоянный ток обеспечивает бесступенчатое регулирование оборотов в коробке передач.

Станина мотора изготовлена из низкоуглеродистой стали, исключающей магнитную проводимость узла и соответственные индукционные наводки со стороны магнитопроводной станины.

Индукционный делитель мощности, подсоединённый к обмотке статора, позволяет обеспечить заданное число оборотов, которое затем

дифференцируется шестернями коробки передач.

Объединение двигателя и коробки осуществляется посредством шкивов на обоих устройствах и приводного ремня.

Функционирование электрического оборудования обеспечивает следующая схема:

Технические данные и характеристики станка ЛТ-10М, ЛТ-11М

| Наименование параметра | ЛТ-10М | ЛТ-11М | ИТ-1М |

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 400 | 400 |

| Наибольший диаметр заготовки над суппортом, мм | 250 | 250 | 225 |

| Наибольший диаметр заготовки над выемкой в станине, мм | 540 | 540 | 550 |

| Наибольшая длина заготовки (РМЦ), мм | 960 | 1400 | 1000, 1400 |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 38 | 38 |

| Наибольший диаметр прутка, мм | 36 | 36 | 36 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 | 12 |

| Частота прямого вращения шпинделя, об/мин (число ступеней) | 28..1000 (12) | 28..1000 (12) | 18..1250 (12) |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя | Резьба М68 | Резьба М68 | 6к |

| Торможение шпинделя | есть | есть | есть |

| Блокировка рукояток от одновременного включения шпинделя | нет | нет | |

| Подачи | |||

| Наибольшая длина хода каретки от руки, мм | 875 | 1315 | 900, 1300 |

| Наибольший поперечный ход суппорта, мм | 235 | 235 | 235 |

| Перемещение суппорта на одно деление лимба при продольном движении, мм | 1 | 1 | 1 |

| Перемещение суппорта на одно деление лимба при поперечном движении, мм | 0,02 | 0,02 | 0,02 |

| Наибольший ход верхнего суппорта (резцовые салазки), мм | 120 | 120 | 135 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Число ступеней продольных подач | 38 | 38 | 50 |

| Пределы рабочих подач продольных, мм/об (число ступеней) | 0,03..2,91 (38) | 0,03..2,91 (38) | 0,05..6 (50) |

| Число ступеней поперечных подач | 38 | 38 | |

| Пределы рабочих подач поперечных, мм/об | 0,03..2,6 (38) | 0,03..2,6 (38) | 0,025..3 (50) |

| Скорость быстрых перемещений суппорта, м/мин | нет | нет | нет |

| Пределы шагов нарезаемых резьб метрических, мм | 0,4..10 | 0,4..10 | 0,25..112 |

| Пределы шагов нарезаемых резьб дюймовых | 48..3 | 48..3 | 56..1 |

| Пределы шагов нарезаемых резьб модульных | 0,25..5 | 0,25..5 | 0,25..56 |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | 56..1 |

| Выключающие упоры при продольном движении | нет | нет | |

| Выключающие упоры при поперечном движении | нет | нет | |

| Защита от перегрузки при продольном движении | есть | есть | есть |

| Блокировка рукояток от одновременного включения | есть | есть | есть |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 85 | 85 | 90 |

| Поперечное смещение, мм | ±10 | ±10 | ±10 |

| Внутренний конус, мм | Морзе №4 | Морзе №4 | Морзе №4 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | |

| Электродвигатель главного привода, кВт (об/мин) | 2,2 | 2,2 | 3 (1430) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 | 0,125 | 0,12 (2800) |

| Электродвигатель привода шлифовального приспособления (по заказу) 3М, кВт | 0,7 | 0,7 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2160 х 1000 х 1400 | 2600 х 1000 х 1400 | 2165 х 960 х 1500 |

| Масса станка, кг | 1000 | 1200 | 1140 |

- Токарно-винторезные станки ЛТ10М, ЛТ-11М, ЛТ10С, ЛТ-11С. Руководство по эксплуатации

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Заводы производители токарных станков

- Заводы производители металлорежущих станков

- Справочник токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Исторические факты Rheinmetall Panzerwagen

В 1957 году западно-германский концерн «Рейнметалл» запатентовал новую модель легкого танка. Главным нововведением Spz. 57 была конструкция качающейся башни, позволявшая опускать орудие на больший градус, чем у большинства танков 50-ых. При этом машина имела небольшие габариты и достаточно низкий профиль, что обеспечивало пониженную заметность. Таким образом, даже легкий танк сохранял возможность оснащения орудиями серьезных калибров (90 мм или даже 105 мм), не теряя своих преимуществ – скорости, маневренности и малой заметности. Поскольку разработала только башню, не имея ходовой части собственной разработки, новинка была предложена другим производителям для использования с их перспективными шасси. В частности, существовали проекты танков с башней от «Рейнметалл» на шасси от и «Хеншель». Дальше конструкторской доски разработка не зашла, и ни одного действующего прототипа создано не было.