Сведения о производителе токарно-винторезного станка 1Б61

Изготовителем токарно-винторезных станков модели 1Б61 является Ереванский станкостроительный завод им. Дзержинского.

На заводе выпускались токарно-винторезные станки моделей 1Л61, 1Б61, 1П61, 1В61, 1М61, серия токарных станков 16Л20, 16П16, 16Е16. Выпускались, также, механизированные и спецстанки моделей ЕТ-23, ЕТ-26, ЕТ-34, ЕТ-41, многорезцовый станок модели ЕТ-50.

В настоящее время завод называеся Ереванское Станкостроительное Производственное Объединение ЕСПО, ОАО. Производимая продукция — универсальные токарно-винторезные станки повышенной точности 16Е25П и 16ЕГ25П с диаметром обработки 500 мм.

Станки, выпускаемые Ереванским станкостроительным заводом им. Дзержинского

- 1Б61

станок токарно-винторезный универсальный, Ø 320 - 1В61

станок токарно-винторезный универсальный, Ø 320 - 1Л61

станок токарно-винторезный универсальный, Ø 320 - 1М61

— станок токарно-винторезный универсальный, Ø 320 - 1М61П

— станок токарно-винторезный повышенной точности универсальный, Ø 320 - 2Г106П

— станок сверлильный настольный повышенной точности, Ø 6 - 16Е16КП

— станок токарно-винторезный повышенной точности с АКП, Ø 320 - 16Л20

— станок токарно-винторезный облегченный, Ø 400

1Б61 станок токарно-винторезный универсальный. Назначение, область применения

Универсальный токарно-винторезный станок 1Б61 производился с 1958 года и был заменен в производстве на модель 1В61

.

Токарный станок 1Б61 предназначен для токарной обработки наружных (диаметром до 320 мм) и внутренних поверхностей деталей (длиной 710 или 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении.

Токарно-винторезный станок 1Б61 предназначен для выполнения различных токарных работ в центрах или патроне, а также для нарезания метрической и дюймовой резьб в механических цехах в условиях мелкосерийного и единичного производства.

Станок 1Б61 позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб, дюймовой

- Сверление и ряд других работ

Принцип работы и особенности конструкции станка 1Б61

Пуск, отключение, изменение направления главного движения производится посредством реверсивного магнитного пускателя.

Изменение скорости вращения производится переключением шестерен на передней панели шпиндельной бабки.

Быстрое реверсирование электродвигателя при нарезании резьб — поворотом рукоятки У20 от верхнего крайнего положения в нижнее крайнее положение и наоборот.

Торможение двигателя главного привода осуществляется посредством электромагнитной муфты на конце первичного вала в коробке скоростей.

Передний конец шпинделя резьбовой.

Класс точности станка Н.

Отличия станков 1Б61 и 1Л61

Межцентровое расстояние РМЦ:

- 1Б61 — 710, 1000

- 1Л61 — 500

Частота вращения шпинделя:

- 1Б61 — 16..2000 об/мин (24 ступени)

- 1Л61 — 10..1250 об/мин (24 ступени)

Мощность двигателя главного движения:

- 1Б61 — A5I-4; 4,5 кВт; 1440 об/мин

- 1Л61 — АЛ42/4; 2,8 кВт; 1420 об/мин

ВСН станок сверлильный настольный. Назначение и область применения

Станок ВСН предназначен для сверления отверстий и нарезания резьбы в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов в условиях промышленных предприятий, ремонтных мастерских и бытовых мастерских.

Основные параметры сверлильного станка ВСН:

- Максимальный диаметр сверления: Ø16 мм

- Наибольшая глубина сверления: 100 мм

- Наибольшая высота обрабатываемой детали: 400 мм

- Мощность электродвигателя: 0,75 кВт

- Масса станка: 60 кг

Простота конструкции обеспечивает легкость управления, надежность и долговечность станков.

Отсчет глубины сверления производится по плоской шкале или упору.

Оригинальная конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Станок ВСН позволяет выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

- нарезание резьб

Шпиндель станка ВСН получает 3 скорости вращения от трехступенчатых шкивов привода, что обеспечивает выбор скоростей резания — 450, 1200, 1800 об/мин.

Конец шпинделя — наружный конус морзе КМ2, обозначение В18 по ГОСТ 9953 (Конусы инструментальные укороченные) — конус укороченный: D = 17,780 мм, длина конуса 37,0 мм.

Укороченному конусу В18 соответствует сверлильный трехкулачковый патрон 16-го типоразмера по ГОСТ 8522 (Патроны сверлильные трехкулачковые) с диапазоном зажима от 3 до 16 мм.

Пример условного обозначения сверлильного 3-х кулачкового патрона, типоразмера 16, с присоединительным конусным отверстием В18:

Патрон 16-В18 ГОСТ 8522-79

Конус Морзе инструментальный укороченный

Конус инструментальный — Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году.

Конус Морзе подразделяется на восемь размеров, от КМ0 до КМ7 (на английском: MT0-MT7, на немецком: MK0-MK7). Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Стандарты на конус Морзе: ГОСТ 25557 (Конусы инструментальные. Основные размеры), ISO 296, DIN 228. В российском стандарте конус КМ7 к применению не рекомендован, вместо него применяется несовместимый метрический конус № 80. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому был введён стандарт на девять типоразмеров укороченных конусов Морзе (B7, B10, B12, B16, B18, B22, B24, B32, B45), эти размеры получены удалением более толстой части конуса. Цифра в обозначении короткого конуса — диаметр толстой части конуса в мм.

Российский стандарт на укороченные конуса ГОСТ 9953-82 (Конусы инструментов укороченные).

- B7 — конус Морзе — КМ0, D = 7,067 мм;

- B10 — конус Морзе — КМ1, D = 10,004 мм;

- B12 — конус Морзе — КМ1, D = 12,065 мм;

- B16 — конус Морзе — КМ2, D = 15,733 мм;

- B18 — конус Морзе — КМ2, D = 17,780 мм;

- B22 — конус Морзе — КМ3, D = 21,793 мм;

- B24 — конус Морзе — КМ3, D = 23,825 мм;

- B32 — конус Морзе — КМ4, D = 31,267 мм;

- B45 — конус Морзе — КМ5, D = 44,399 мм.

Где D — диаметр конуса в основной плоскости.

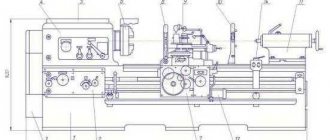

Общий вид универсального токарно-винторезного станка 1Б61

Фото универсального токарно-винторезного станка 1Б61

Фото универсального токарно-винторезного станка 1Б61

Рукоятки управления коробкой скоростей токарного станка 1Б61

Фото универсального токарно-винторезного станка 1Б61

Фото гитары токарно-винторезного станка 1Б61

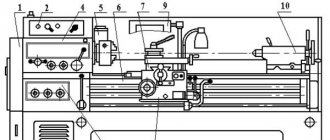

Расположение органов управления токарно-винторезным станком 1Б61

Расположение органов управления токарно-винторезным станком 1Б61

Перечень органов управления токарно-винторезным станком 1Б61

- У1 — Рукоятка для установки числа оборотов шпинделя (рис. 7)

- У2 — Рукоятка для установки числа оборотов шпинделя (рукоятка перебора)

- УЗ — Рукоятка для получения нормальных и увеличенных шагов резьб, а также правого и левого вращения.

- У4 — Рукоятка для установки величины подачи и резьбы, а также прямого включения ходового винта

- У5 — Рукоятка для установки типа резьбы, а также включения ходового винта или ходового валика

- У9 — Маховик для продольного перемещения каретки вручную

- У10 — Рукоятка для вывода из зацепления валика — шестерни с рейкой

- У11 — Рукоятка для включения перегрузочной муфты

- У12 — Рукоятка для включения ходового винта, а также для сообщения прямого или обратного хода суппорта в продольном и поперечном направлении

- У13 — Рукоятка для включения механической продольной или поперечной подачи суппорта

- У14 — Рукоятка для поперечного перемещения суппорта вручную

- У15 — Рукоятка для закрепления резцовой головки

- У16 — Рукоятка для перемещения верхней части суппорта вручную

- У17 — Рукоятка для фиксации пиноли

- У18 — Рукоятка для фиксации задней бабки

- У19 — Маховик для перемещения пиноли задней бабки

- У20 — Рукоятка для выключения и реверсирования вращения шпинделя

- У21 — Выключатель местного освещения

- У22 — Выключатель для включения станка в сеть

- У23 — Выключатель электронасоса

Эскиз управления коробкой подач. Пример установки величины резьбы /рис.5/

Рукоятки управления коробкой подач токарно-винторезного станка 1Б61

Требуется нарезать метрическую резьбу с шагом 4 мм.

Для этого рукоятку У5 по стрелке «а» устанавливают против надписи «метрическая и модульная резьба».

Оттягивая на себя рукоятку У4 установить требуемый шаг секции V /табл./ против буквы «в».

Затем, нажимая до отказа рукоятку У4, установить на величину требуемой резьбы с шагом 4 мм против буквы «б».

Основные правила работы на станке

- Перед пуском станка изучить его схему и конструкцию, назначение рукояток и порядок переключения их.

- При работе станка рукоятки всегда доводить дофиксируемого положения.

- Ни в коем случае не переключать зубчатые колеса на ходу.

- При обточке пользоваться ходовым валиком, ходовым винтом пользоваться только при нарезании резьбы.

- Нельзя рихтовать обрабатываемые изделия в центрах или направляющих станины: это разрушает станок и лишает его точности.

- Для удаления центра из шпинделя передней бабки использовать пруток с медным или латунным наконечником.

- При обработке деталей в центрах проверить закреплена ли задняя бабка от продольного смещения. После установки изделия зажать пиноль, предварительно смазав центр.

- Нельзя работать на сработанных и забитых центрах.

Описание конструкции

Здесь пользователь должен учитывать некоторые нюансы.

Расположение основных узлов

- Основной узел – станина.

По сравнению с другими комплектующими, она обладает минимальной массой. Деталь крепится на специальной площадке, при помощи соответствующих болтов. У станины есть две направляющие. Одна из них выполнена в форме «ласточкиного хвоста», а вторая – выглядит как призма. Суппорт на станине держится жёстко благодаря таким формам и клиньям, отвечающим за регулировку.

- Передняя бабка располагается обычно слева.

Её устанавливают внутри пазов таким образом, что пользователь легко разворачивает деталь на несколько градусов, когда возникает необходимость. То есть, центр без проблем смещается относительно оси. Тогда при обработке деталей легко добиться получения определённой формы.

- Передняя бабка вмещает в себя коробку скоростей.

Рычаги управления размещаются снаружи. Гитара сменных шестерёнок монтируется в передней части. Перед нарезанием резьбы шестерёнки меняются, если в этом возникает необходимость. Коробка скоростей – место, где можно отыскать шпиндельный узел. Сам шпиндель вращается при поддержании скоростей до 16-2000 оборотов в минуту.

Двигатель главного привода у станка находится в специальной тумбе, с левой стороны. Прямое и обратное вращение шпинделя включаются в любой удобный момент.

- Задняя бабка – у станины справа.

В эту часть вставляются различные инструменты, включая центр и плашки, метчики, свёрла.

Задняя бабка отличается надёжным креплением, она легко движется по поверхности станины. Ход пиноли – 100 мм.

- Фартук, через который проходят вал с винтом.

- Суппорт.

- Коробка подач.

- Электрический шкаф.

- Смазывающе-охлаждающая жидкость.

- Экран для дополнительной защиты.

Читать также: Приспособление для отпиливания под углом

Передняя бабка

Редуктор участвует в процессе передачи вращательного движения шпиндельного шкива. Здесь так же принимает участие индивидуальный электрический двигатель. Ремни типа «Б» обеспечивают работу клиноременной передачи. Движение идёт прямо к шпинделю сквозь перебор, либо обходя его.

В конструкции присутствует два подшипника качения. Благодаря чему сохраняется свойство центровки, клиновидный шкив провода не утрачивает своего первоначального положения. Ориентация происходит на основе центральной части шпиндельной бабки. Натяжение клиновидных ремней не оказывает на конструкцию негативного влияния. Шпиндель не испытывает повышенных нагрузок.

Всего у шпиндельной бабки шесть скоростных ступеней. Блок-шестерни передвигаются по шлицам, что и позволяет контролировать скорость, выбирать определённый вариант.

Отдельный насос, с приводом от электродвигателя, отвечает за смазывание передней бабки. Благодаря наличию блокировки исключается вероятность того, что система запустится при отсутствии соответствующей жидкости.

Кинематическая схема токарно-винторезного станка 1Б61

Кинематическая схема токарно-винторезного станка 1Б61

Схема расположения подшипников токарно-винторезного станка 1Б61

Конструкция токарно-винторезного станка 1Б61

Станина

Станина станка устанавливается на двух тумбах и крепится к ним болтами. Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

Коробка скоростей

Коробка скоростей токарно-винторезного станка 1Б61

Механизм коробки скоростей (рис.8) заключен в чугунный корпус, который устанавливается в левой части станины и крепится к ней болтами. Коробка скоростей передает 24 различных скорости в Диапазоне 10..1250 /1Л6I/ и 16..2000 /1Б61/. Шпиндель получает движение от электродвигателя типа АЛ42/4 мощностью 2,8 кВт /1Л61/ и A5I/4 мощностью 4,5 кВт /1Б61/, /см.рис.6/.

Изменение скоростей шпинделя достигается передвижением блоков 1-2-3-4; 9-10-11 рукояткой У1. При этом 12 высоких скоростей получают через передачу 19-22, а 12 низких скоростей — через передачу 16-17-18-19-20-21.

Подача передается от шпинделя через коробку скоростей шестернями 24-25, 27-29 на вал VIII, или же с вала III и шестерни 23 на шестерню 26. Трензель /шестерни 28-30/ служит для реверсирования вращения ходового винта при нарезании левых резьб, управляется рукояткой У2.

Шпиндель и все валы смонтированы на подшипниках качения. Передняя шейка шпинделя установлена на двухрядном роликовом подшипнике, а задняя — на регулируемом коническом подшипнике.

Эскиз конуса шпинделя на рис.4.

Люфт шпинделя регулируется подтягиванием гайки I, с последующим законтриванием ее контргайкой.

Для устранения радиального люфта шпинделя при износе переднего подшипника следует подтянуть гайку 2 /рис.8/.

Коробка передач /Гитара/

Коробка передач служит для передачи движения от коробки скоростей механизму коробки подач и для настройки подач на тип нарезаемой резьбы.

При нарезании метрических и дюймовых резьб движение передается через шестерни 31-32-33-35. Передаточное отношение — 3 . При нарезании модульных и питчевых резьб движение передается через шестерни 31-32-34-33-36-35, Передаточное отношение — 30/29 . 41/36 /рис.6/. Таким образом, выбор типа резьбы достигается переворачиванием блока 33-34.

Коробка подач токарно-винторезного станка 1Б61

Коробки подач токарно-винторезного станка 1Б61

Конструкция коробки подач /рис.9/ позволяет получить большое число различных видов резьб и подач. Привод коробки подач осуществляется от шпинделя и от вала III коробки скоростей /при увеличенной в 16 раз величине подач/. Движение от коробки подач передается ходовому валику и ходовому винту /при нарезании резьб/.

Увеличенные подачи получаются только при низких скоростях шпинделя: для станка 1Л61 от 10 до 100 об/мин, для станка 1Б61 от 16 до 160 об/мин.

При нарезании метрических и модульных резьб движение ходовому винту передают: вал XI через зубчатые муфты 37а, 37б; шестерни 39, 40, 41, 42, 43,44, 45, 46, 47; зубчатые муфты 48а и 48б и множительный механизм /51-58/ на вал XIV с шестерней 59 и через зубчатые муфты 61а и 61 на ходовой винт XVII /рис.6/.

При нарезании дюймовых и питчевых резьб движение ходовому винту передают шестерни 37-38, вал XII, шестерни 39-47, 49-48 и множительный механизм /51-58/. Дальше движение передается так же, как и при нарезке метрических модульных резьб. Кроме того, ходовой винт имеет, прямое включение при нарезании особо точных резьб. Это достигается соответствующей наладкой шестерен гитары, поставляемых по особому заказу.

При включении ходового валика движение передается через шестерни 59-60 на ходовой вал, Множительный механизм /шестерни 51-58/ дает следующие передаточные отношения: 1/1, 1/2, 1/4, 1/8.

Выбор величины резьбы осуществляется рукояткой У4. Выбор типа резьбы, включение ходового винта или ходового валика осуществляется рукояткой У5.

Прямое включение ходового винта достигается поворотом рукоятки У5.

Фартук токарно-винторезного станка 1Б61

Фартук токарно-винторезного станка 1Б61

Фартук /рис.10/ передает движение суппорту от ходового винта или ходового валика. Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика, в то время как ходовой винт употребляется только при нарезке резьб. Для продольного перемещения суппорта движение передает /рис.6/ ходовой вал XIX, шестерня 62, кулачковая шестерня 63 на вал XX, червяк 64 с червячным колесом 65. Затем движение передается на коромысло и шестернями 66-67-68-72-73-74-на вал ХХV и шестерню 75 с рейкой 77.

Для поперечного перемещения суппорта движение передается по той же цепи до коромысла, затем через шестерни 66-67-72-80 на винт 82 с гайкой 81. Шестерня 69 на коромысле служит для реверсирования движения суппорта. Для включения продольной подачи суппорта рукоятку У12 необходимо вытянуть на себя и затем повернуть вправо или влево в зависимости от требуемого направления движения суппорта /рис.17/. Для включения ходового винта рукоятку У12 следует нажать и повернуть по часовой стрелке. Для включения поперечной подачи суппорта необходимо рукоятку У13 перевести в верхнее положение, предварительно поставив рукоятку У12 в нейтральное положение, а затем вытянутой до отказа рукояткой сообщают суппорту нужное направление движения. Для ручного перемещения фартука служит маховик У9. Фартук имеет блокировочное устройство, предотвращающее одновременное включение ходового валика и ходового винта.

Фартук снабжен кулачковой предохранительной муфтой, которая предохраняет механизм подачи от перегрузки. Муфту регулируют отдельно для поперечных и продольных подач винтом I /рис.10/.

При работе ходового винта необходимо вывести реечную шестерню 75 из зацепления с рейкой 77 при помощи рукоятки У10 /рис.6/.

Суппорт

Суппорт имеет обычную крестовую конструкцию /рис.11/ Продольное перемещение суппорта осуществляется механически при помощи ходового валика или ходового винта /исключительно для резьб/ и вручную вращением маховика, расположенного на фартуке.

Верхняя часть суппорта, несущая на себе квадратную резцовую головку, может перемещаться только от руки при помощи рукоятки и винта 86 с гайкой 85 /рис.6/.

Зазор направляющих суппорта регулируется подтягиванием соответствующих клиньев 1 и 2.

Люфт выбирается гайками 4,5, 6 и винтом 3 /рис.11/.

Задняя бабка

Задняя бабка /рис.12/ перемещается вдоль станины от руки по направляющим и крепится в требуемом положении рукояткой У18 /рис.17/. Поперечное перемещение бабки в пределах ± 12 мы осуществляется при помощи винта. Осевое перемещение пиноли происходит при вращении маховика, пиноль закрепляется рукояткой У17. Маховик и винт служит в то же время для выталкивания центра из своего гнезде. Задняя бабка может перемещаться совместно с движением каретки при помощи специального устройства, имеющегося на ней и суппорте. Люфт винта задней бабки регулируется гайкой с контргайкой /рис.12/.

Общая компоновка и особенности настольно-сверлильного станка ВСН

Станина станка

Станина является одновременно столом станка, на котором устанавливаются и закрепляются тиски машинные для закрепления заготовок.

Колонка

Колонка — цилиндрическая стойка с внешней цилиндрической резьбой, на которой смонтирована шпиндельная бабка. Шпиндельная бабка поднимается и опускается по колонке с помощью гайки на которую опирается. После установки шпиндельной бабки на нужную высоту бабка зажимается на колонке.

Шпиндельная бабка

Основу шпиндельной бабки составляет чугунный корпус. В корпусе смонтированы:

- Шпиндельный узел

- Механизм подъема бабки

- Механизм зажима бабки

- Механизм натяжения ремня

- Местное освещение станка

Сзади к бабке прикреплен электродвигатель.

Механизм подъема бабки предназначен для перемещения бабки шпинделя по колонке.

Колонка прикреплена к плите кронштейном. В кронштейне колонка зажата двумя болтами. В случае необходимости поворота колонки вокруг своей оси, болты освобождаются, колонка совместно с бабкой поворачивается в требуемое положение, после чего болты зажимаются.

Шпиндельный узел настольно-сверлильного станка ВСН

Шпиндель сверлильного станка — это многоступенчатый вал, изготовленный из качественной стали. Шпиндель — деталь дорогая и трудная в изготовлении

Нижний конец шпинделя — наружный конус морзе КМ2, обозначение В18 по ГОСТ 9953 (Конусы инструментальные укороченные) — конус укороченный: D = 17,780 мм, длина конуса 37,0 мм.

Верхний конец шпинделя — шлицевой вал на котором насажен приемный шкив ременного привода от которого получает вращение.

Опоры шпинделей — подшипники качения, воспринимают радиальную и осевую нагрузку от сил резания. Особо точно и надежно выполняют переднюю опору шпинделя, так как она воспринимает основную долю нагрузки и передает непосредственно на обрабатываемую деталь все погрешности своего монтажа. В качестве передней опоры шпинделей сверлильных станков часто применяют радиально-упорные шариковые подшипники, воспринимающие радиальную и осевую нагрузку, Этот подшипник имеет большую работоспособность, жесткость, высокую быстроходность.

Шпиндель смонтирован в стальной гильзе — пиноли. Пиноль перемещается вертикально на 100 мм внутри шпиндельной бабки вместе с вращающимся шпинделем.

Перемещение (подача) пиноли — ручная; осуществляется вращением штурвала на оси которого шестерня.

Привод станка ВСН

Электродвигатель, посредством подмоторной плиты, прикреплен к бабке шпинделя. На оси электродвигателя находится ступенчатый шкив, который соединяется со шкивом шпинделя клиновым ремнем.

Местное освещение станка ВСН

Станок укомплектован аппаратурой для местного освещения. В связи с тем, что настольно-сверлильный станок, модели ВСН чаще всего устанавливается на верстаках или столах, поэтому арматуру (кронштейн) и аппарат (трансформатор) местного освещения, при монтаже станка, требуется прикреплять вблизи станка, а если станок устанавливается у стены — то к последней.

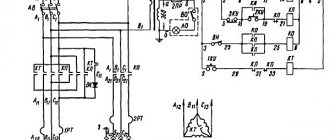

Электрооборудование. Схема электрическая токарно-винторезного станка 1Б61

Электрическая схема токарно-винторезного станка 1Б61

- Присоединение к сети переменного трехфазного тока напряжением 380 В

- Двигатель главного привода:

- для станка 1Б61 — A5I-4; 4,5 кВт; 1440 об/мин, 380/220 В;

- для станка 1Л61 — АЛ42/4; 2,8 кВт; 1420 об/мин, 380/220 В.

- Электронасос охлаждающей жидкости: 0,125 кВт, 2800 об/мин, 22 лит/мин, 380/220 В.

- Пуск, отключение, изменение направления главного движения производится посредством реверсивного магнитного пускателя, управляемого барабанным переключателем с помощью двух рукояток управления У20 /рис.17/.

- Торможение двигателя главного привода — посредством электромагнитной муфты.

- Быстрое реверсирование электродвигателя при нарезании резьб — поворотом рукоятки У20 от верхнего крайнего положения в нижнее крайнее положение и наоборот.

- Включение и выключение электронасоса – отдельным выключателем.

- Защита двигателя главного привода и электронасоса от коротких замыканий — посредством плавких предохранителей.

- Нулевая защита двигателя главного привода — посредством промежуточного реле.

- Местное освещение — от понижающего трансформатора.

- Защитное заземление металлических масс как мера безопасности работающего на станке.

- Панель управления с рукоятками вводного выключателя, электронасоса и местного освещения.

б/ Описание действия электросхемы управления /рис.14/

Включением вводного выключателя ВВ подготавливается пуск станка. Пуск, остановка и реверс двигателя главного привода /ГД/ производится посредством рукоятки управления командоконтроллером КК, имеющего 3 фиксированных положения и по одному контакту на каждое положение, из коих контакт ККО /Л 22-1/ замкнут при нейтральном положении. После включения выключателя ВВ через НЗ контакт ККО промежуточное реле РП получает питание и замыкает свой НО контакт /Л 22-1/. Через НО контакт РП /Л 22-1/ промежуточное реле РП переходит на самопитание.

После включения ВВ получает питание и реле времени РВ, контакт которого РВ /12-13/ с выдержкой времени / 3..4 сек / отключит электромагнитную муфту ЭМТ. При пуске в сторону «Вперед» /вращение двигателя ГД — против часовой стрелки со стороны шкива/ рукоятку 20 нужно поворачивать вверх. Замкнувшийся при этом контакт ККВ /1-2/ замыкает цепь катушки KB, образуется цепь /Л 22-1 — 1-2 -Л82/, контактор KB срабатывает своим НО контактом, включает двигатель в сторону вращения «Вперед» и НЗ контакт контактора KB /1-4/ размыкается. Реле времени РВ теряет питание, размыкается контакт РВ /10-12/ и замыкается контакт, РВ /12-13/. Процесс включения «Вперед» окончен. Отключение двигателя производится переводом рукоятки У20 в нейтральное положение. При этом размыкается контакт ККВ, контактор KB обесточивается, замыкает свой H3 контакт в точках 1-4. Реле времени РВ, получая питание, замыкает НО контакт РВ /10-12/ без выдержки времени. Через селеновые выпрямители ВС электромагнитная муфта ЭМТ получает постоянный ток, срабатывает и тормозит механизм коробки скоростей и шпинделя.

Несколько позже с выдержкой времени /3..4 сек/ размыкается контакт РВ /12-13/, электромагнитная муфта отключается, и схема приводится в исходное положение. Пуск «Назад» производится переводом рукоятки У20 в нижнее положение. Работа схемы аналогична работе «Вперед», только в этом случае срабатывает контактор КН. Трансформатор местного освещения ТО включается и выключается выключателем ВО. Электронасос включается и выключается пакетным выключателем ВЭ.

в/ Защита и блокировка

В схеме предусмотрена групповая защита от коротких замыканий посредством предохранителей 1П.

В схеме предусмотрена защита от исчезновения напряжения /нулевая/ посредством промежуточного реле РП.

Для предотвращения одновременного включения двух контакторов реверсивного пускателя KB и КН в схеме предусмотрена механическая блокировка.

Монтажная схема показана на рис.15. Расположение электрических аппаратов на рис.16.

Конструктивные особенности

По своим техническим характеристикам токарный станок 1М61 причислен к классу точности «Н». Электрический мотор агрегата способен функционировать в реверсивном диапазоне. Скорость вращения шпинделя сопоставима с возможностью изменения функционирования коробки скоростей и агрегации разносторонних шестерен между собой.

На рассматриваемом агрегате могут использоваться резцы, сверла и метчики разнообразной конфигурации. Подобная универсализация позволяет выполнять целый ряд технологических манипуляций, включая внешнее точение, развертывание, сверление, отрезку и подобные операции.

Поперечные и продольные перемещения производятся при помощи ходового валика и винта, на его лицевой части расположен маховик. Ходовой винт задействуется при нарезании резьбы, параметры фартука дают возможность блокировки агрегации движений суппорта. Это обнуляет рискованность перемещений суппорта с ходовым валиком и винтом.

Технические характеристики станка 1Б61

| Наименование параметра | 1Л61 | 1Б61 | 1В61 | 1М61 |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 160 | 160 | 160 | 160 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 710, 1000 | 500, 710 | 710, 1000 |

| Наибольшая длина обтачивания (Наибольшее продольное перемещение суппорта), мм | 430 | 640, 930 | 430, 640 | 640 |

| Высота центров, мм | 170 | 170 | 170 | 170 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 190 | 190 | 180 | 180 |

| Высота от опорной поверхности резца до оси шпинделя, мм | 25 | 25 | 25 | 25 |

| Наибольшие размеры сечения державки резца (ширина х высота), мм | 22 х 35 | 22 х 35 | 22 х 35 | 22 х 25 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 | 35 | 35 |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе мм | 32 | 32 | 32 | 32 |

| Число ступеней частот прямого и обратного вращения шпинделя | 24 | 24 | 8 | 24 |

| Частота прямого и обратного вращения шпинделя, об/мин | 10..1250 | 16..2000 | 32..1200 | 12,5..1600 |

| Размер внутреннего конуса в шпинделе по ГОСТ 13214-67 | М5 | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | М75 х 5 | М75 х 5 | 6К | 6К |

| Торможение шпинделя | есть | есть | есть | есть |

| Суппорт. Подачи | ||||

| Наибольшее продольное перемещение каретки суппорта, мм | 430 | 640, 930 | 600 | 640 |

| Наибольшее поперечное перемещение суппорта, мм | 250 | 250 | 200 | 200 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,5 | 0,5 | 0,5 | 0,5 |

| Продольное перемещение суппорта на один оборот лимба, мм | 100 | 100 | 100 | 100 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 5 | 5 | 5 | 5 |

| Число ступеней продольных и поперечных подач | 17 | |||

| Пределы скорости продольных подач, мм/об | 0,08..1,2 | 0,08..1,2 0,12..1,9 | ||

| Пределы скорости поперечных подач, мм/об | 0,04..0,6 | 0,04..0,6 0,06..0,95 | ||

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | нет | нет | нет |

| Количество нарезаемых резьб метрических | 13 | |||

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..96 | 0,5..96 | 0,5..96 | 0,5..6 |

| Количество нарезаемых резьб дюймовых | 16 | |||

| Пределы шагов нарезаемых резьб дюймовых | 0,25…48 | 0,25…48 | 0,25…48 | 3,5…48 |

| Количество нарезаемых резьб модульных | 10 | |||

| Пределы шагов нарезаемых резьб модульных | 0,25…48 | 0,25…48 | 0,25…48 | 0,25…3 |

| Количество нарезаемых резьб питчевых | 16 | |||

| Пределы шагов нарезаемых резьб питчевых | 0,5..96 | 0,5..96 | 0,5..96 | 7…96 |

| Предохранитель от перегрузки | ||||

| Блокировка продольных и поперечных подач | ||||

| Выключающие продольные упоры | ||||

| Резцовые салазки (Верхний суппорт) | ||||

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 125 | 125 | 125 | 120 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,03 | 0,03 | 0,05 | 0,05 |

| Перемещение на один оборот лимба, мм | 3 | 3 | ||

| Наибольший угол поворота, град | ±60° | ±60° | ±60° | -60°, +45° |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли задней бабки, мм | 120 | 120 | 120 | 100 |

| Наибольшее перемещение задней бабки, мм | ±12 | ±12 | ±12 | ±12 |

| Центр в пиноли задней бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 2 | 2 | 2 | 2 |

| Электродвигатель главного привода, кВт (об/мин) | 2,8 (1420) | 4,5 (1440) | 2,2 (1430) | 4,0 (1450) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Патрон 3-х кулачковый самоцентрирующий | ||||

| Диаметр патрона, мм | Ø 200 | Ø 200 | Ø 200 | Ø 200, 7100-0007 |

| Диаметр переходного фланца, мм | Ø 200 | Ø 200 | ||

| Вес, кг | 16,2 | 16,2 | ||

| Диаметр зажима | 6..45 | 6..45 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 1880 х 850 х 1450 | 2380 х 850 х 1450 | 1880 х 800 х 1450 | 2055 х 1095 х 1450 |

| Масса станка, кг | 1100 | 1600 (РМЦ=1000) | 1200 | 1260 |

- Токарно-винторезные станки 1Л61 и 1Б61. Руководство к станкам, 1962

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители