18.03.2020

- Общие сведения

- Предназначение

- Программное обеспечение для плоской резки

- Программы для металлообрабатывающих и деревообрабатывающих станков с ЧПУ для 3D-моделей

- Специализированное ПО

- Возможности программ

- Процесс разработки программ для станков с ЧПУ

- Разработка ЧПУ

- Отладка ПО

- Видео

Наличие пульта числового управления в оборудовании значительно ускоряет и упрощает производственный процесс металло- и деревообработки для оператора. Но от него требуется большей подготовки и понимания не только механики резки (фрезерования, точения), но и программной, компьютерной стороны вопроса. Сегодня в статье поговорим про написание управляющих программ для фрезерного станка с ЧПУ по дереву и металлу.

Общие сведения

В начале XX века все устройства для обработки заготовок были механическими. То есть, конечно, был электропривод, но за движением всех составляющих следил механик. Это довольно сложная и почетная деятельность, для ее освоения необходимо профильное образование, а также значительный навык и опыт. Но классические модели имеют ряд недостатков:

- Они недостаточно точны. Чтобы добиться высокого класса точности, требуется усердная, филигранная работа, а также безупречное состояние как самого оборудования, так и всех резцов – никаких вибраций, нечаянных движений.

- Большое количество ошибок, дефектных деталей из-за человеческого фактора. Малый опыт или низкая коммуникация (не зря у всех токарей есть разряды), усталость, простая невнимательность – и уже целая заготовка уходит в отходы. Это экономически невыгодно.

- Тяжелый физический труд. У каждой единицы оборудования должен стоять механик, который занимается множеством операций – от закрепления металла в тисках до управления резцом. Это постоянно напряженный труд, требующий внимания, силы и, еще раз повторим, опыта.

- Низкая производительность. Скорость металлообработки недостаточно высока, потому что все делается вручную.

Вместе с первым созданием программ для ЧПУ станков появилось осознание того, что такой же объем работы можно сделать быстрее, без ошибок, с минимальными затратами человеческого ресурса.

Впервые в СССР программно-управляемые системы были внедрены в годы Великой Отечественной войны, в тот же период появились первые проблемы – недостаточная компетентность технического персонала, малое знание основ программирования и несовершенство оборудования.

Исправить эту проблему стало возможно с появлением достаточно адаптированных под пользователя рабочих компьютерных сред. Объясним на примере, как это взаимосвязано.

Инженер хочет создать металлический узел. Выполнить вручную его очень непросто, практически невозможно, поэтому он сперва заходит в программное обеспечение. Здесь он выполняет две пересекающиеся операции:

- Сложные математические вычисления, которые направлены на проверку работоспособности узла.

- Черчение.

Затем специалист, полностью справившись с первой задачей, изменяет формат документа и заканчивает его в числовой пульт управления оборудованием.

Теперь его работа невелика – поставить заготовку, наблюдать за правильным исполнением процесса, а после – снять и проверить образец. А встроенная программа для фрезеровки на ЧПУ сама выберет подходящую скорость и угол резания, режим, а также наиболее эффективный алгоритм движения.

Итак, чтобы создать любую сложную трехмерную деталь из металла, дерева, иного материала, необходимо воспользоваться компьютерным софтом с возможностью 3D-графики. Затем изображение требуется перевести в g-код. Важно, чтобы программное обеспечение соответствовало операционной системе, то есть ОС «тянула» программу. Например, большинство профессиональных CAD некорректно работают на привычном Windows, зато пойдут на Linux. Удобство (в основном отсутствие задержек, что очень важно) также зависит и от самого персонального компьютера.

Какие бывают G и M коды ЧПУ: описание

Сначала определим, в чем между ними разница. ДЖИ-команды являются основными и подготовительными, ЭМ – вспомогательными (технологическими). Записываются вместе, в строчку (первые – в начале, вторые – в конце) или, другими словами, покадрово – для наглядности листинга. В результате алгоритм представляет собой совокупность символьных блоков – с адресами и числовыми значениями.

В задачи G-группы входит определение линейной или круговой скорости, а также направления движения рабочих инструментов оборудования. Кроме того, они обязаны регламентировать расточку отверстий и нарезание резьбы, управлять координированием и другими особенностями дополнительной аппаратуры.

М-коды программирования ЧПУ призваны дополнять основные, упрощая выполнение алгоритма. На практике их роль сводится к смене лезвий, сверл (или других органов), к вызову и завершению подпрограмм.

Помимо этих двух распространенных семейств, также есть:

- S-команды, определяющие специфику основного движения.

- F, ответственные за характер подачи.

- D, H, T, выражающие ключевые параметры навесных элементов.

Поэтому оператору крайне важно разбираться в разнообразии представленных символов, а умение читать их построчно вообще подразумевается – это необходимое условие для контроля выполнения технологических операций.

Предназначение

Сперва в нескольких преимуществах отметим то, зачем нужны сами такие станки:

- Они повышают эффективность и производительность всего предприятия в несколько раз.

- Снижают вероятность дефектного образца.

- Снимают большинство нагрузки с оператора, на нем остается более простая работа.

- Увеличивают точность обрабатываемой детали.

И для того, чтобы была возможна такая система, просто необходима программа. Основная задача создания специализированного ПО – дать возможность фрезеровщику (токарю) отвлекаться от процесса, снизить его ответственность за результат. Теперь он не обязан непрерывно следить за каждым движением резца, сверла. Таким образом, софт включает комплекс команд, которые все вместе поступают на оборудование и влияют на то, какой процесс выполняется.

Так, команды автоматизируют ряд действий:

- Выбор инструмента, его крепеж.

- Фиксация и центровка заготовки.

- Определение подходящего режима, скорости резания исходя из параметров материала и фрезы.

- Движение режущей кромки. Причем минимальное, оптимальное расстояние определяется в зависимости от координат, в которых «нулевой» точкой становится конечное положение резца. То есть, нет необходимости всегда перед очередным проходом возвращаться к начальному участку.

Для каждого нового элемента необходимо написать новый код (чертеж), для чего требуется специализированное программное обеспечение. Если оно есть, а также присутствует базовый навык общения с графическим редактором, можно легко создавать новые команды для оборудования.

Параметры команд, заданные латинскими буквами

| Символ | Описание |

| Координаты точек по соответствующим осям | |

| X | |

| Y | |

| Z | |

| Скорость | |

| F | рабочей подачи |

| S | вращения шпинделя |

| R | радиус (либо, реже, показатель стандартного цикла) |

| I, J, K | габариты дуги, наблюдаемой в случае круговой интерполяции |

| D | коррекция действующего инструмента |

| P | задержка (или количество вызовов подцикла) |

| L | подпрограмма по метке |

Программное обеспечение для плоской резки

Двухмерное конструирование – более простая для резчика задача. Основной процесс, выполняемый на этом оборудовании – это раскрой материалов. От классической распиловки дерева или металла можно перейти к более сложным, фигурным рисункам. Особенно быстро и удобно это можно делать с помощью плазмореза. Но, как и для других элементов, необходимо использовать программу управления для работы на станках с ЧПУ фрезером по дереву или металлу в плоскости. ArtCAM – подходящий софт для этой задачи. Сам проект был создан в 2003 году, с тех пор только набирает популярность. К преимуществам следует отнести:

- Возможность работать и в 3D, то есть для различных заготовок вам не нужно будет выбирать другое ПО.

- Сохранение подготовленных ранее моделей.

- Их интегрирование в сборку.

- Импорт во всех основных форматах, которые применяют в CAD, а также, конечно, подходящий для станков с ЧПУ.

- Опция «волшебная палочка» значительно облегчает выбор и выделение рабочей области.

- Сокращенное время обработки команд на деревообрабатывающем и металлообрабатывающем оборудовании.

- Возможность перемещения, поворота или копирования траектории движения.

- Встроенная оптимизация подач.

- Простой интерфейс и легкость обучения.

Кроме «Арткама», используют VISIO-2007 и Vectric 2dcut, Mach3. У последней преимущество в том, что ее можно использовать на привычной для всех ОС – Windows. А самые большие специалисты, которые уже чертят «с закрытыми глазами», вообще говорят, что можно сделать простенький раскрой в обычном встроенном «Блокноте», а потом перевести все это в командный код.

Почему стоит изучать программирование ЧПУ

Ответ очевиден – чтобы уметь писать оптимальные алгоритмы для выполнения конкретной технологической операции. Просто понимать команды и пользоваться готовыми решениями не всегда удобно – в силу следующих причин:

- Стандартные варианты почти наверняка не учитывают специфику производства – в целях оптимизации их нужно адаптировать, а сделать это без знания языка ISO 7 bit крайне сложно.

- Методы постоянно совершенствуются, поэтому необходимо за ними успевать, ведь актуальная год назад последовательность действий сегодня может быть уже морально устаревшей.

- Процесс управления выпуском деталей нуждается в рационализации – в сокращении количества кадров, объединении повторяющихся циклов и в других способах упрощения листинга, воплотить которые в жизнь может только хорошо разбирающийся в вопросе оператор.

Программы для металлообрабатывающих и деревообрабатывающих станков с ЧПУ для 3D-моделей

Большинство современного софта имеет инструменты работы с объемными деталями. Создание трехмерных моделей также называют прототипированием, то есть подготовкой прототипа. Перечислим профессиональное ПО, которое используется специалистами:

- CADDS5;

- PowerShape;

- SolidEdge;

- T-Flex CAD;

- AutoCAD.

Практически везде в названии мелькает сочетание CAD, на русский язык аббревиатура переводится как САПР или система автоматизированного проектирования. Все вышеприведенные ПО объединены тем, что они обладают возможностью твердотельного проектирования, то есть такого, которое полностью имитирует работу с реальным образцом, будь то металл, дерево, пластик и другие. После моделирования можно сделать детальную визуализацию, а также тестовый запуск модели. И только после этого переходить к созданию на детали на оборудовании. Преимущества использования этого софта:

- Максимальная реалистичность – это полезно в моментах, когда нужно презентовать свой проект.

- Легко корректировать код, если были допущены ошибки или поменялись планы.

- Автоматическое формирование чертежей.

- Возможность использовать шаблоны.

- Затрачивается минимальное количество времени.

G-коды для ЧПУ: таблица подготовительных команд

| Символ | Описание |

| G00-04 | установка инструмента в позицию |

| G17-19 | переключение между плоскостями – XY, XZ и YZ соответственно |

| G20-21 | вычисления в английской (дюймовой) или метрической системе измерений |

| G40-44 | компенсация длины, диаметра, размеров рабочего органа |

| G53-59 | переход от одних координат к другим |

| G80-84 | активация циклов сверления или резьбования |

| G90-92 | переключение от абсолютных координат к относительным и наоборот |

Теперь переходим к тем функциям, которые используются чаще всего, подробно мы их уже рассмотрели, теперь, для наглядности и лучшего запоминания, кратко.

Специализированное ПО

Расскажем о составлении управляющей программы для токарного или фрезерного станка с ЧПУ на примере наиболее популярного программного обеспечения. Хотим отметить, что качество итогового результата зависит не только от того, насколько хороший софт выбран, но и, в большей степени, от самого металлообрабатывающего оборудования. Предлагаем заказывать станцию с числовым программным управлением от компании . Здесь представлен большой ассортимент возможностей и множество разновидностей, а также можно заказать создание аппаратов на заказ.

Mach3

Мы уже о ней упоминали, когда говорили о двухмерном моделировании. Но софт идеально подходит для проектирования 3D моделей. Он создавался не как CAD, а как специализированное ПО под задачи ЧПУ. Этим обусловлено то, насколько удобна программа для поставленных целей. Чтобы запустить ее на компьютер, там должна быть операционная система от «Майкрософт», что, к слову, является редким условием. ПК должен быть подсоединен к одному из станков:

- фрезеровочный;

- токарный;

- зуборезный;

- гравировочный.

К слову, можно использовать не только стационарный компьютер, но и ноутбук, что сильно облегчает задачу производителя. Несмотря на то что интерфейс англоязычный, есть инструкция, которая выполнена на русском.

NC Studio

Наиболее часто софт применяется в деревообрабатывающей промышленности. Управление происходит фрезерным станком по дереву. Часто с его помощью создается мебель. Перечислим основные преимущества системы:

- Простой для понимания интерфейс.

- Отличная графика.

- Виртуальная симуляция ПО.

- Прекрасно совмещается с основными САПР, поэтому файл можно «заливать» со сторонней среды проектирования.

- Идеально подходит для освоения новичками.

- Встроенная защита не позволяет несанкционированно изменить настройки.

EMC2

Основное достоинства софта – его бесплатное использование. Соответственно, функционал значительно ограничен. Но если нет потребности в промышленном производстве, а станок с ЧПУ находится в частных или малых коммерческих целях, то иногда достаточно бывает и этого ПО. Отметим, что оно устанавливается исключительно на LinuxCNC.

Что такое G-код ЧПУ

Это система команд, воспринимаемых станками с программным управлением. Была создана еще на заре 60-х годов – ассоциацией EIA (Electronic Industries Alliance), – но до готового к использованию формата (RS274D) ее доработали только в 1980-м году. Позднее, на очередном заседании профильного комитета, ее утвердили в качестве стандарта ISO 6983-1:1982. В Советском Союзе для регламентации ее положений ввели ГОСТ 20999-83, а обозначать ее в технической литературе стали ИСО-7 бит.

С того времени и по сей день широко используется, как самостоятельно, так и в роли базового подмножества для создания сходных языков, постоянно совершенствуется и расширяется.

Возможности программ

Числовой пульт управления может быть установлен практически на любом оборудовании, которое производит механическую обработку материала. Это такие задачи, как точение, фрезерование, сверление, отрезка, нарезание витков, вытачка пазов и многое другое. При этом работать можно с металлом, деревом, фанерой, бумагой и картоном, стеклом или оргстеклом, другими синтетическими полимерами. Обычно программное обеспечение пишут при:

- серийном производстве, когда на аналогичный объем уйдет много времени в ручном исполнении;

- потребности высокой точности;

- особом, индивидуальном и очень сложном узле, который практически невозможно безошибочно выточить вручную.

Таким образом, применения оборудования настолько широко, что нет смысла перечислять отрасти. Практически в любом производстве, начиная от изготовления скрепок для бумаги, заканчивая строением космических кораблей, не обойтись без такого софта.

Требования к написанию алгоритмов

Они должны быть четко структурированы и разбиты на кадры, каждый из которых обязан завершаться разделителем CR/LF. В конце необходимо поставить М02 либо М30. Сопутствующие комментарии оставляют в круглых скобках – либо сразу после символов, либо на отдельной строке. Одни и те же функции можно повторять в любой выбранной последовательности и какое угодно количество раз, если это является рациональным решением.

Если алгоритм генерирует САПР, оператору требуется проконтролировать результат. Для этого ему необходимо знать размеры детали, толщину слоя съема, параметры резца, глубину введения лезвия.

Процесс разработки программ для станков с ЧПУ

Перечислим поэтапно действия:

- Сбор данных о необходимом узле и его производственных задачах.

- Создание последовательно сперва эскиза, затем чертежа, 3D-модели.

- Получение комплекса команд.

- Коррекция кода и его эмуляция.

- Тестовый запуск и производство.

На этапе сбора информации узнается, что это за элемент, где и при каких условиях будет осуществляться его эксплуатация, размеры, характер поверхности, в том числе шероховатость, а также припуски, которые крайне важны для точения.

Таблица вспомогательных (технологических) команд G и М кода для станков ЧПУ

| Символ | Описание |

| М00 | остановка до нажатия на «старт» |

| М01 | аналогично предыдущей, но при условии действия режима подтверждения |

| М02 | завершение алгоритма |

| Начало вращения шпинделя | |

| М03 | по часовой стрелке |

| М04 | против |

| М05 | остановка |

| М06 | смена рабочего органа |

| М07 | активация дополнительного охлаждения |

| Основное охлаждение | |

| М08 | включение |

| М09 | выключение |

| М30 | конец вывода данных |

| М98 | начало подпрограммы |

| М99 | ее завершение, возврат к главному алгоритму |

Теперь Вы видите, чем между собой отличаются, например, G49, G94 и G99 коды ЧПУ, но ведь есть функции и с другими литерами. Что делают они? Предлагаем разобраться в данном вопросе.

Разработка ЧПУ

Каждый отдельный станок имеет управляющие команды, они написаны в инструкции. Используя этот набор, необходимо закодировать весь макет под нужные имеющиеся опции. К ним могут быть отнесены следующие:

- Запуск и отключение.

- Выбор режущего инструмента.

- Перемещение резца по двум и более плоскостям.

- Определение режима и скорости резания.

- Дополнительные механизмы, например, очистка от стружек или подача смазочной жидкости.

Введение данной программы может быть осуществлено двумя способами:

- На персональном компьютере с помощью специализированного программного обеспечения кодировка происходит автоматически, затем уже готовый набор команд в коде с помощью записывающего устройства переносится на оборудование.

- На самом станке есть стойка от пульта числового управления. Там можно ввести нужные команды.

Учтите факторы

Следует помнить о том, что чем сложнее устройство, тем больше нюансов использования. Важно учитывать:

- Сколько одновременно может быть задействовано инструментов – количество параллельно выполняемых задач.

- Какая рабочая мощность используется.

- Скорость подачи. Если подобрать параметр выше рекомендуемого, это может привести к перегреву заготовки и режущей кромки, к дефектам и деформациям.

Способы программирования

Процесс программирования можно выполнять:

- Вручную. Технолог составляет программу на удалённом ПК в текстовом редакторе. Затем переносит её в память СЧПУ посредством USB-накопителя, оптического диска, дискеты или через интерфейсные порты, соединенные с ПК кабелем.

- На пульте (стойке) УЧПУ. Команды вводятся с клавиатуры и отображаются на экране. Набор пиктограмм соответствует перечню постоянных циклов, которые можно назначить, сокращая объем записи. Ряд систем (Fanuc система, HEIDENHAIN) поддерживают диалоговый интуитивный интерфейс, где оператор путем последовательного выбора формирует программу обработки.

- Автоматизировано в интегрированных CAD/CAM/CAE системах. Передовой способ, требующий внедрения единой электронной системы на всех этапах производственного цикла.

Первый способ может применяться для программирования простых токарных работ, обработки групп отверстий, фрезерования по двум координатам без обработки профильных кривых. Затраты времени велики, ошибки выявляются на станке.

Программирование с пульта позволяет выполнять всё вышеперечисленное, а при диалоговом языке ввода и более сложные переходы 2,5 и 3-х координатной обработки. Оптимальный вариант для корректировки существующих или создания программ групповой обработки по «шаблону».

Работа в CAM системах, например: MasterCAM, SprutCam, ADEM предполагает получение эскиза, модели из CAD, диалоговый выбор станка, пределов перемещений, приспособлений, инструментов (РИ), режимов, переходов и стратегии обработки, задания корректоров. На основании указанного постпроцессор преобразует траекторию движения РИ в управляющую программу (УП). Виртуальную отработку можно просмотреть на мониторе, исключая явные ошибки (зарезы, неснятый припуск, соударения с оснасткой), оптимизируя траекторию.

Выбор стратегии и инструмента обработки

На втором этапе работы с САМ системой технолог-программист выбирает стратегию и параметры обработки, назначает инструмент и режимы резания. Современная система обычно имеет солидный набор стратегий и позволяет выполнить обработку одной и той же детали разными способами.

Условно все стратегии можно разделить на черновые и чистовые, стратегии плоской и объемной обработки. Рассмотрим стратегии, характерные для большинства современных САМ систем.

Плоская обработка

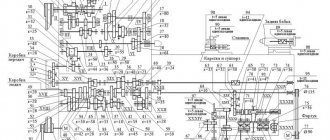

Стратегии плоской обработки применяются при работе с 2D геометрией. В этом случае не требуется большого разнообразия — вся обработка сводится к фрезерованию контура или плоскости, выборке кармана и обработке отверстий (рис. 12.14-12.17).

Рис. 12.14. Контурная стратегия (Contour). Для чернового фрезерования указывается количество проходов и шаг между ними (перекрытие).

Рис. 12.15. Обработка кармана (Pocket). Эта стратегия предназначена для выборки замкнутых областей. Основными параметрами являются: шаг между проходами фрезы и тип траектории (параллельная, спиральная, зигзаг и др).

Рис. 12.16. Обработка плоскости (Face). Основными параметрами для этой стратегии являются: шаг между проходами фрезы и угол обработки (45 градусов в данном примере).

Рис. 12.17. Обработка отверстий — сверление (Drill), нарезание резьбы (Threading), растачивание (Boring). Основные параметры — тип операции и глубина обработки.

Объемная обработка

Стратегии объемной обработки предназначены для работы с 3D моделями. Эти стратегии отличаются большим разнообразием, однако все они условно могут быть разделены на черновые и чистовые.

Стратегии объемной черновой обработки предназначены для быстрой послойной выборки большого объема материала и подготовки детали к последующей чистовой обработке. Стратегии объемной чистовой обработки используются для окончательного фрезерования поверхностей с требуемым качеством. Зачастую при объемном чистовом фрезеровании управление перемещением режущего инструмента осуществляется одновременно минимум по трем координатам. Как правило, при объемной обработке используют сферические фрезы. В этом случае произвести расчет перемещения инструмента самостоятельно, без использования CAD/CAM системы чрезвычайно трудно.

В качестве примеров, рассмотрим некоторые стратегии объемной об¬работки более подробно.

Обработка кармана — стратегия, предназначенная для эффективного удаления материала из закрытых или открытых карманов. Существует множество схем карманной обработки: зигзаг, в одном направлении, параллельная и круговая спираль. Современная CAD/CAM система выбирает оптимальную схему фрезерования, обеспечивая максимальную производительность и минимальное число холостых ходов. Как правило, эта стратегия заключается в последовательной послойной выборке материала и выполнении заключительного чистового обхода контура на окончательной глубине. При зигзагообразной схеме обработки кармана происходит изменение вида фрезерования — с встречного на попутное или наоборот.

Стратегия радиальной обработки обычно применяется для черновой или чистовой обработки деталей круглой формы. Перемещение инструмента в этой стратегии производится от центра детали к ее внешним границам (или наоборот) с постепенным изменением угла в плоскости обработки.

Рис. 12.18. Послойная обработка кармана.

Рис. 12.19. Черновая радиальная обработка.

С помощью черновой вертикальной выборки можно быстро обработать деталь, используя движения аналогичные сверлению. Производства использующие такую стратегию, приобретают специальные плунжерные фрезы, позволяющие быстро выбрать материал и имеющие подвод охлаждающей жидкости через ось инструмента. Стратегия черновой вертикальной выборки отлично подходит для обработки глубоких впадин и карманов.

Рис. 12.20. Результат применения стратегии черновой вертикальной выборки.

Стратегия фрезерования остатков (дообработка) позволяет автоматически удалить материал, оставшийся от предыдущей операции. Для увеличения производительности обработки принято выбирать материал сначала инструментом большого диаметра, а уже затем производить фрезерование в труднодоступных местах инструментом меньшего диаметра Система, анализируя объем снятого и оставшегося материала, автоматически генерирует траекторию для выборки материала, который не был удален в предыдущей операции обработки.

Стратегия контурной обработки используется для черновой или чистовой контурной обработки деталей произвольной формы. Суть стратегии заключается в удалении припуска за счет проходов фрезы по контурам, созданным путем “смещения ” границ текущего слоя по Z.

Стратегию обработки по потоковым линиям применяют для чистовой обработки любых поверхностей. Система создает траектории с учетом формы и направления поверхностей.

Карандашная стратегия предназначена для окончательной обработки углов и стыков между поверхностями.

Рис. 12.21. Стратегия дообработки меньшим инструментом.

Рис. 12.22. Объемная контурная обработка.

Рис. 12.23. Обработка по потоковым линиям

Рис. 12.24. Карандашная обработка.

Стратегия проекционной обработки позволяет наложить на любой участок обрабатываемой поверхности своеобразный шаблон траектории движения инструмента или спроецировать плоскую траекторию на 3D модель.

Рис. 12.25. Сначала была создана траектория для обработки плоского эскиза “Волк”. А уже затем траектория была спроецирована на сферическую поверхность.

После выбора стратегии и определения основных параметров обработки необходимо назначить режущий инструмент, либо выбрать его из библиотеки инструментов. На этом же этапе определяются режимы резания: скорость рабочей подачи, обороты шпинделя и программируется включение или выключение СОЖ. Результатом второго этапа является сформированная траектория. В дереве операций САМ системы должна появиться новая техно¬логическая операция.

Как выглядят G-коды для ЧПУ: пример программы управления для фрезерования

Предлагаем посмотреть, что из себя представляет листинг при обработке заготовок простейших форм. Допустим, у нас есть круг и треугольник.

Тогда в первом случае наша совокупность функций будет выглядеть так (представляем ее построчно, с пояснениями):

- O001 (Circle) порядковый номер и название (может быть записано и транслитом).

- G00 Z0,5 установка безопасной высоты инструмента.

- G00 X-80 Y0 орган перемещается к начальной точке обработки.

- G01 Z-2 F60 лезвие врезается на должную глубину (2 мм).

- G02 I10 F80 происходит круговой съем металла.

- G00 Z0,5 инструмент снова поднимается.

- G00 X0 Y0 возврат на исходную позицию.

- М30 конец программы.

Во втором случае, с треугольником, листинг будет выглядеть так:

- O002 (Triangle) номер и название – здесь все максимально просто.

- G00 Z0,5 F70 установка рабочего органа на безопасную высоту.

- G00 X20 Y30 перемещение на начальную точку операции.

- G01 Z-3 F60 врезание лезвия на нужную глубину (3 мм).

- G01 X20 Y150 F60 – проход по первому катету.

- G01 X110 Y30 – обработка гипотенузы.

- G01 X20 Y30 – проход по второму катету.

- G00 Z0,5 – резец возвращается на безопасную высоту.

- G00 X0 Y0 – возврат в начальное положение.

- М30 – завершение алгоритма.

Мы подробно рассмотрели G-коды для ЧПУ фрезерных станков, а для самих аппаратов начинайте осваивать программирование. Ну а оборудование, современное и надежное, в память которого Вы сможете ввести любую написанную программу, уже готов продать его непосредственный производитель – ижевский .