Художественная обработка металла

Современные технологии позволили в значительной мере автоматизировать все процессы по обработке металлических изделий и свели к минимуму ручной труд, однако, для мелкосерийного производства и изготовления уникальных продуктов все еще широко используются ручные способы, благодаря которым осуществляется художественная обработка металла. При этом не исключается замена многих трудоемких процессов на автоматизированные.

Особенности обработки металла

Многочисленные виды металлообработки можно отнести к одной из больших групп:

- механическая (обработка резанием);

- литье;

- термическая;

- давлением;

- сварка;

- электрическая;

- химическая.

Литье — один из самых древних способов. Он заключается в расплавлении металла и розливе его в подготовленную форму, повторяющую конфигурацию будущего изделия. Этим способом получают прочные отливки самых разных размеров и форм.

Про другие виды обработки будет рассказано ниже.

Сварка

Сварка также известна человеку издревле, но большинство методов были разработаны в последнее столетие. Сущность сварки заключается в соединении нагретых до температуры пластичности или до температуры плавления кромок двух деталей в единое неразъемное целое.

В зависимости от способа нагрева металла различают несколько групп сварочных технологий:

- Химическая. Металл нагревают выделяемым в ходе химической реакции теплом. Термитную сварку широко применяют в труднодоступных местах, где невозможно подвести электричество или подтащить газовые баллоны, в том числе под водой.

- Газовая. Металл в зоне сварки нагревается пламенем газовой горелки. Меняя форму факела, можно осуществлять не только сварку, но и резку металлов.

- Электросварка. Самый распространенный способ: Дуговая сварка использует для нагрева и расплавления рабочей зоны тепло электрической дуги. Для розжига и поддержание дуги применяют специальные сварочные аппараты. Сварка ведется обсыпными электродами или специальной сварочной проволокой в атмосфере инертных газов.

- При контактной сварке нагрев осуществляется проходящим через точку соприкосновения соединяемых заготовок сильным электротоком. Различают точечную сварку, при которой детали соединяются в отдельных точках, и роликовую, при которой проводящий ролик катится по поверхности деталей и соединяет их непрерывным швом.

Дуговая сварка

С помощью сварки соединяют детали механизмов, строительные конструкции, трубопроводы, корпуса судов и автомобилей и многое другое. Сварка хорошо сочетается с другими видами обработки металлов.

Литье

Форма должна быть из металла температура плавления которого выше чем у сырья

Те металлы, которые имеют высокую степень плавкости, легко можно видоизменять, применяя формы. Этот способ называется литьем, он один из древнейших, но и сегодня остается актуальным и часто применяемым. Еще до нашей эры люди освоили и широко использовали литье.

Перед началом работы нужно изготовить форму. Выбор материала может быть любым удобным, например, из воска, песка, если предполагается изготовление нескольких одинаковых деталей форму можно использовать много раз. В том случае, когда будущее металлическое изделие будет иметь сложную конструкцию, целесообразно сделать несколько форм для разных деталей, а затем соединить их друг с другом посредством пайки.

Литье можно классифицировать по металлу отлива:

Литье в песчаные формы — широко используемый е промышленности метод литья

- чугунное;

- медное;

- золотое и серебряное.

По конструкциям и материалам форм:

- временные формы – земля, песок;

- оболочковые;

- постоянные – восковые, гипсовые, металлические.

По способу литья:

- центробежное;

- под давлением;

- классическое.

После подготовки форм нужно привести металл к жидкой форме – расплавить. Сделать это можно в специальной печи, в древности металл плавили в котлах на костре. Температура плавления у разных металлов отличается, поэтому если нет автоматизированной фиксации нагрева, необходимо следить за процессом и после того, как металл станет жидким, его заливают в форму.

Литьё металла в домашних условиях

Когда материал затвердеет можно вынимать изделие из формы, для достижения идеально ровных поверхностей заготовку зачищают и шлифуют.

На этапе нагрева и плавления металла можно соединять различные компоненты, для получения улучшенных характеристик, например, медь с оловом образуют более прочный сплав – бронзу.

Электрическая обработка

Метод основан на частичном разрушении металлических деталей под воздействием электрических разрядов высокой интенсивности.

Его применяют для прожигания отверстий в тонколистовом металле, при заточке инструмента и обработке заготовок из твердых сплавов. Он также помогает достать из отверстия обломившийся и застрявший кончик сверла или резьбового метчика.

Графитовый или латунный электрод, на который подано высокое напряжение, подводят к месту обработки. Проскакивает искра, металл частично оплавляется и разбрызгивается. Для улавливания частиц металла промежуток между электродом и деталью заполняют специальным маслом.

Ультразвуковая обработка металла

К электрическим способам обработки металлов относят и ультразвуковой. В детали возбуждаются колебания высокой интенсивности с частотой свыше 20 кгц. Они вызывают локальный резонанс и точечные разрушения поверхностного слоя, метод применяют для обработки прочных сплавов, нержавейки и драгоценностей.

Особенности художественной обработки металлов

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

Художественная чеканка

Чеканка — это создание рельефного изображения на поверхности металлического листа или самого готового изделия, например, кувшина. Чеканку выполняют и по нагретому металлу.

Дизайн интерьера и архитектура

Современный интерьер трудно представить без предметов декора, выполненных из металла. Это чеканные картины и литые скульптуры, кованные изделия и украшенные инкрустацией предметы.

Над изготовлением металлических изделий работают мастера, которые используют все многообразие приемов обработки металлов. На сегодняшний день существует несколько основных способов художественной обработки металлов, среди которых можно назвать следующие:

- Чеканка ( выколотка) — представляет собой особый способ обработки металлов надавливанием и нажатием специальными инструментами, имеющими концы различного размера и формы. Как правило, эти инструменты имеют вид металлических стержней с разными выступами — боями.

Чеканное изображение может получиться плоскорельефным, рельефным или объемным. Чеканка на металле выполняется двумя основными способами: выколачивается на готовой матрице и на смоляных резиновых, свинцовых или деревянных подушках киянкой или круглым молотком.

Второй способ заключается в надавливании и нажатии специальными стержнями — боями, которые называются пуасонами и чеканами.

Чеканка на металле

- Канфарение — одна из разновидностей пуасонной чеканки, в процессе изготовления которой изображение наносится способом выколачивания зернистой фактуры на поверхности металлического листа или изделия из металла.

Канфарение

- Инкрустация ( насечка) — используется для украшения изделий изображениями или орнаментами, выполненными из различных видов материалов: драгоценных металлов ( золота и серебра), цветных металлов ( бронзы, меди, олова) на поверхности из дерева, кости, рога, янтаря или перламутра.

Броши — инкрустация в технике дамаскин.

В процессе выполнения насечки рисунок наносится на поверхность изделия с помощью штихелей, которыми делаются углубления. Далее изготавливают отдельные детали для инкрустирования и вставляют их в заранее определенные места.

Инкрустация по металлу

- Скань — один из особых видов художественной обработки металлов, в процессе которого мастер скручивает тонкие проволочки или металлические нити = так называемую веревочку. Далее отдельные фрагменты соединяют друг с другом способом пайки. Прием изготовления изделий, в которых узор из скани набран на металлическую основу, называется филигранью.

Филигрань

Скань может быть как скрученной из отдельных металлических нитей, так и гладкой проволочки, которой посредством вальцовки придают плоскую форму. Чаще всего скань делают из меди или серебра, гораздо реже применяют золото в виду его высокой стоимости.

Скань

- Эмаль ( финифть) — специальное стеклообразное цветное покрытие, которое наносится на металлическую поверхность в холодном или горячем виде. При холодном способе изготовления эмали краски наносят с помощью кисточки или специального распылителя и оставляют до полного высыхания.

Комплект украшений выполнен в технике финифть

На горячие эмали рисунок наносится пастой с помощью шпателя. Далее изделия просушивают, а затем подвергают процедуре обжига. Это позволяет придать эмалевому покрытию гладкость, блеск и прочность.

Комплект «Метелица» ( финифть)

Эмали различаются по уровню светопроницаемости: они могут быть прозрачными, полупрозрачными и глухими, то есть окрашенными в чистые однотонные цвета.

Живопись по эмали

- Выемчатая эмаль — вид художественной обработки металлических изделий, в процессе которой растолченная в порошок эмаль смешивается с водой и этой пластичной массой заполняются фигурные выемки и углубления, нанесенные на поверхность металла.

Далее изделие обжигается при высокой температуре, а затем затвердевшую эмаль шлифуют до тех пор, пока ее слой не сравняется с уровнем поверхности металла. Таким образом получаются изделия удивительной красоты, выемки и узоры на которых заполнены участками цветной эмали.

Выемчатая эмаль

- Эмаль по скани — внутренние ячейки орнаментов, образованных переплетением проволочек или металлических нитей, заполняют эмалевой массой различных цветов. После обжига образуется твердая и гладкая поверхность эмали, на которой выделяется рельефный контур из скани.

Эмаль по скани

- Перегородчатая эмаль — на металлическом основании — пластине со слегка загнутыми краями припаивают тонкие перегородки из металлической проволоки. Затем контурные ячейки. образующие узоры или рисунки, заполняют эмалевой массой разных цветов.

После процесса обжига и тщательного шлифования пластины получается цветное изображение, ограниченное узкими полосками металлических перегородок, которые находятся в одной плоскости с эмалевой поверхностью.

Для изготовления изделий в технике перегородчатой эмали чаще всего применялось золото, в результате чего получались удивительно красивые и роскошные украшения и дорогостоящие предметы декора интерьера.

Перегородчатая эмаль

- Ажурная эмаль — с помощью лобзика из металлического листа выпиливают ажурные элементы. Далее шабером тщательно зачищают места пропилов и выполняют набор сканного ажура. Данная техника имеет также другие названия — оконная или витражная эмаль.

Ажурная ( витражная) эмаль

Затем ячейки и промежутки между перегородками заполняются прозрачной, слабо окрашенной эмалью. Прозрачной, чистой эмалью покрывают и изображения, выгравированные на металле. В результате обжига эмаль образует на поверхности металлического изделия красивую прозрачную пленку.

Ажурная эмаль

- Эмаль по рельефу — на чеканную металлическую поверхность наносят мелкую гравировку, которая помогает закрепить эмаль. Далее изделие покрывают слоем эмали и обжигают.

Выемчатая лиможская эмаль ( эмаль по рельефу).

- Роспись по эмали — изображение наносят на глухую эмаль различных цветов. Для росписи портретов, создания сюжетных композиций и изготовления орнаментов применяют живописную эмаль или специальные красители для керамики. Краски смешиваются с маслянистыми веществами — лавандовым маслом или скипидаром. В процессе повторного обжига роспись закрепляется, а положенные краски сливаются с грунтом. Благодаря этому получается красочное многоцветное изображение.

Роспись по эмали ( финифть).

- Чернь — данная техника художественной обработки металлов состоит в нанесении или наплавлении черневого сплава на гравированную поверхность пластины из серебра. Черневой сплав состоит из сернистого соединения меди, свинца, серебра или других металлов. Сплав наносится в измельченном виде, после чего изделие обжигают. Чернь расплавляется, и все углубления на поверхности изделия заполняются.

Чернь на серебре

- Литье — весьма популярная техника обработки различных металлов, для выполнения которой используются чугун, бронза, алюминий и цинковые сплавы. Литье также широко применяется в ювелирных работах, где используется золото или серебро.

Цельные изделия или детали формуют различными способами: отливкой в одностороннюю или двустороннюю песочную форму с применением опок, заполняемых формовочной смесью. Для изготовления сложных моделей используются цельные песчаные формы.

Литое изделие

В другом случае применяют способ кусковой формовки, при которой литейную форму получают из нескольких составных частей. Для образования пустотелых отливок в разъемную форму вкладывают песчаные болванки или используют способ литья с выплескиванием металла на стенки формы. В процессе изготовления ювелирных изделий практикуется литье под давлением.

Литье

- Штамповка — способ художественной обработки металла под давлением, который заключается в определенной пластической деформации заготовки в штамповочной форме. С помощью метода штампования производят плоские заготовки из металлического листа, вытягивают или выгибают объемные детали, а также способом тиснения выполняют рельефные изображения.

Штампованные изделия из металла

- Давильные работы — применяются для вытягивания объемных пустотелых изделий концентрической формы на вращающейся болванке. Цельную или разъемную болванку в форме будущего изделия закрепляют в патроне токарного станка, а металлическую заготовку устанавливают между задней бабкой станка и внешним торцом болванки. При постепенном вращении шпинделя мастер с помощью стального стержня, имеющего овальный наконечник, крепко прижимает заготовку к болванке, и таким образом придает изделию заранее продуманную форму.

Давильные работы ( образец изделия).

- Накатка — это способ нанесения изображения или нужной фактуры на изделие концентрической формы. На поверхности стального колесика выгравирован заданный рисунок или орнамент, который при вращении оставляет рельефный узор на поверхности заготовки, закрепленной в патроне токарного станка.

Токарная накатка — рифление

- Ковка — особый вид обработки металлов, в процессе которого металл разогревают и размягчают, а далее придают ему необходимую форму. Процесс ковки можно разделить на несколько отдельных операций: вытягивание, укорачивание, расплющивание, загибание, закручивание и прессовка ( используется для изготовление сложных изделий с применением пресс — формы).

Кованые ворота

- Травление — способ снятия поверхностного слоя металла с помощью специальных химических составов — кислот и щелочей. Это помогает обезжирить изделия перед пайкой и нанесением гальванического покрытия, а также служит для удаления окалины. Посредством процедуры глубокого травления выполняют плоскорельефные изображения.

Многослойное травление металла

- Гальванопластика — прием изготовления металлических изделий электролитическим способом из цинка, чистой меди и серебра. В раствор электролита помещаются формы из гипса, воска или графита, а далее под действием электрического тока происходит процесс наращивания металла для придания изделию нужных очертаний.

Изделие по мотивам картины » Охотники на привале» ( гальванопластика).

- Монтировка — процесс сборки металлических изделий из отдельных деталей или элементов. Для сборки цельного изделия из деталей используется сварка, пайка, закатка или обжим на токарном станке. При изготовлении ювелирных украшений для соединения драгоценных камней с металлической основой изделия используется несколько различных видов крепления:

1) Камень прочно закрепляется гладким металлическим ободком.

Камень в прочном металлическом ободке

2) Боковые скошенные части камня захватывают остроконечными зубчиками.

Драгоценный камень в изделии закреплен с помощью зубчиков.

3) Камень приклеивают к поверхности драгоценного металла, обработанной штихелем.

Камень приклеен к металлической основе

- Отделка изделий — данный способ обработки металла состоит в полировке его поверхности и покрытии тонким слоем более прочного и стойкого металла. Зачастую для этих целей применяют хром, медь, никель, а также серебро и золото. С целью придания изделию большей декоративности, на поверхность металла можно наносить покрытия любого оттенка.

Позолоченные ювелирные изделия

Таким образом, мы рассмотрели всевозможные способы художественной обработки металлов, которые позволяют мастерам делать уникальные украшения и предметы дизайна интерьера. На сегодняшний день новые технологии позволяют облегчить многие виды работ, а также делать большинство операций гораздо быстрее, чем в прежние времена.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

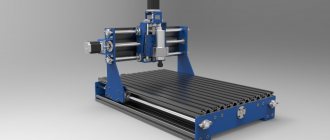

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Шлифовка металла

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Способы украшения изделий из металла

Украшение изделий из драгоценных металлов также в некоторой степени сродни обработке, наиболее распространены филигрань и эмалирование.

В зависимости от замысла ажурный узор может напаиваться на металл, может приобрести рельефную форму

Филигрань достаточно древняя техника. Сам термин состоит из двух латинских коней – «филюм» – означает нить, а «гранум» – переводится как зерно. Филигрань – совокупность переплетенных между собой тонких нитей, украшенных горошинами. Эта техника впервые была использована еще в древнем Египте во втором тысячелетии до нашей эры.

С тех времен и по сегодняшний день филигрань является исключительно ручной работой. Различают множество техник, они названы в честь городов или местности, где получили широкое распространение. Но обобщенно их можно классифицировать следующим образом:

Развитие филигранного искусства, приостановленное монголо-татарским нашествием, вновь приходит к расцвету в XV-XVI вв

- напайная;

- ажурная;

- объемная.

Напайная филигрань – простейший способ украшения металлических изделий. Она представляет собой проволочный узор, с декоративными элементами, который припаивается к листу металла, он будет выступать как фон. Может использоваться и просечная (выпильная) филигрань, когда после спайки основание удаляют, выпиливая его.

Может быть эмалированная филигрань, когда после спайки узора с основанием пространство заливается эмалью. Ажурная техника представляет собой спайку элементов проволоки между собой, без использования фона, таким образом, изделие становится похожим на кружево.

Объемная филигрань представлена в таких изделиях, как вазы, кубки коробки, ларцы и прочее. Чтобы получить такой предмет сначала подготавливают элементы, которые затем соединяются между собой спайкой или крепятся к основанию.

Эмаль представляет собой вещество, получаемое в процессе расплавления стекла или иных неорганических материалов, которые имеют окисный состав. Эмаль наносят на металл в жидком состоянии и оставляют застывать.

Разнообразие цветовой гаммы и возможность рисовать на эмали делают эту технику востребованной и популярной вот уже многие века. Изделия с добавлением эмали встречаются наиболее часто в ювелирном искусстве, а также в предметах домашнего интерьера.

Обработка давлением

Обработка металла давлением применяется для изменения формы детали без нарушения ее целостности. Существуют следующие виды:

- Штамповка.

- Ковка.

Перед ковкой заготовку нагревают, опирают на твердую поверхность и наносят серию ударов тяжелым молотом так, чтобы заготовка приняла нужную форму.

Исторически ковка была ручной, кузнец разогревал деталь в пламени горна, выхватывал ее клещами и клал на наковальню, а потом стучал по ней кузнечным молотом, пока не получался меч или подкова. Современный кузнец воздействует на заготовку молотом кузнечного пресса с усилием до нескольких тысяч тонн. Заготовки длиной до десятков метров разогреваются в газовых или индукционных печах и подаются на ковочную плиту транспортными системами. Вместо ручного молота применяются кузнечные штампы из высокопрочной стали.

Ковка

Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка.

Во время штамповки могут выполняться такие операции, как:

- гибка;

- вытягивание;

- осаживание;

- и другие.

С помощью штамповки выпускают широчайший ассортимент изделий — от корпусов бытовой техники до колесных дисков и бензобаков.

Чеканка

Выбивание рельефа на металлическом листе небольшой толщины или пластине называется чеканкой. Этот процесс осуществляется с помощью молотка и специального стержня. Вследствие ударов молотка по стержню он оставляет на пластине след или придает ей объемный вид. Молотки называются разгонными, а метал предварительно подвергается холодной прокатке, чтобы получилась нужная толщина.

Художественная чеканка изделий требует высокой точности из-за сложности форм, соответственно, нужен материал, хорошо поддающийся обработке

Это начальный этап, подготовительный, по его окончании приступают непосредственно к художественному декорированию. Это очень тонкая и кропотливая работа, для нее используют целый набор стержней различной формы и величины, они называются чеканы. Намного проще выполнять чеканку на нескольких небольших пластинах, которые потом можно соединить в единый объемный предмет способом пайки.

Еще в древности был придуман способ чеканной выделки фигур. Он состоит из нескольких процессов, вначале тонкие листы металла, в основном драгоценного, разгоняются по жестяной или бронзовой модели, затем с помощью чеканов придается форма или рисунок, по окончании листы аккуратно снимаются с формы и спаиваются между собой.

Часто художественная обработка металла чеканным способом может сочетать в себе процессы гравировки, литья и резьбы.

Техника чеканки бывает трех видов:

- из листового металла;

- по оброну или литью;

- тиснением.

Традиционный способ чеканки – по тончайшему листу стержнями, а завершают обработку и дополняют художественную форму литым изделиям двумя другими способами. Современные техники литья позволяют добиться идеальных форм и рисунков изделия, однако, часто могут возникнуть различные дефекты:

- раковины;

- наросты;

- неслитины;

- перекос;

- шероховатость.

Тиснение представляет собой процесс чеканки с использованием матричных досок, которые называют басменными, от них и другое названия технологии – басма. Процесс тиснения осуществляется следующим образом: подготавливается деревянная матрица, которая будет отображать рельеф будущего изделия.

Басменная доска

Тонкий золотой или серебряный лист накладывается на матрицу, сверху покрывается более толстым свинцовым листом. Удары, наносимые молотком, приходятся на свинцовую подушку, которая уплотняется и приобретает рельеф матрицы, повторяя все контуры, объемы и рисунки. Точно такую же форму принимает и металл, зажатый между свинцовой прокладкой и матрицей.

Когда процесс тиснения окончен, свинцовую подушку убирают и аккуратно снимается слой металла – басма, она имеет более мягкие черты рисунка, чем у матрицы, как бы сглаженные. Чем толще будет слой листа, тем более сглаженным получится изображение, поэтому не рекомендуется использовать для басмы металл более 0,3 мм.

Басму, как технологию чеканки, используют для оковки изделий, таких как иконостасы, рамы, переплеты книг, ларцов, для создания портретных изображений.

Технология чеканки по металлу

Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки

- Лазерная. Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

Лазерная резка

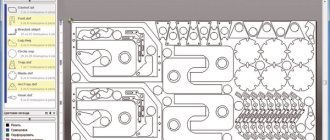

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Реализация металлических поделок

Главная цель создания кованных решёток с красивыми узорами, великолепной чеканки, изумительных оловянных солдатиков или необычной скульптуры из запчастей старого Запорожца — это заработок. Важно подумать о том, как продать свои творения.

В этом деле не обойтись без помощи рекламы. Интернет — лучшая рекламная площадка. Стоит поделиться со всеми знакомыми желанием продать свое творение, попросить их о помощи, чтобы они передали информациею своим друзьям. Есть специальные сайты для подобных объявлений. Наконец, можно воспользоваться услугами интернет-магазинов.

Но не стоит пренебрегать старым проверенным способом — пойти на рынок и постараться продать изделия собственноручно. Можно обратиться в местные коммерческие учреждения, специализирующиеся на продаже сувениров и художественной продукции. Важно помнить, что под лежачий камень вода не течёт. Поэтому, если хотите заработать, то не сдавайтесь и успех непременно придёт.

Изготавливать собственноручно что-то стоящее из ненужного — это не только интересное, но и довольно доходное дело. Оно способно улучшить не только настроение, но и материальное положение.

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

Цинкование металла

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Элементы и сплавы, используемые в работе

Каждый мастер, занимающийся этим делом на профессиональном уровне, должен в совершенстве знать все разновидности и особенности профильного сырья. Работа выполняется с применением черных и цветных металлов.

В основном используются следующие виды материалов:

- Сталь с повышенным содержанием углерода. Сплав на базе железа практически не имеет посторонних примесей. Он отличается особой твердостью наружного слоя, сочетающейся с внутренней упругостью. Легко поддается резке и технологическим деформациям при нагревании.

- Медь. Легко обрабатываемый коррозионностойкий элемент с красноватым оттенком. Высокой тепло- и электропроводностью, пластичностью обусловлено широкое распространение металла при изготовлении различных сувениров методом художественной обработки металла.

- Латунь и бронза. Эти сплавы на основе меди применяются для создания инкрустированных изделий и чеканки.

- Цинк. Металл имеет белый цвет, слегка отдающий синевой. Легко паяется, поэтому художники-граверы нередко пользуются им для получения отчеканенных рисунков, литья миниатюрных скульптур.

- Свинец. Ядовитый металл. В промышленности используется в качестве составляющей легкоплавких сплавов, которые в свою очередь идут на декоративное литье.

Также для инкрустации применяют серебро, олово и алюминий.

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Отжиг

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.