Универсальный консольно-фрезерный станок 6М82 предназначен для фрезерования плоскостей небольших деталей различной конфигурации из стали, чугуна и цветных металлов цилиндрическими, дисковыми, торцовыми, фасонными и другими фрезами. Широкая техническая характеристика станка позволяет использовать быстрорежущий инструмент. Применяется в единичном, серийном и крупносерийном производстве.

Параметры рабочего стола

Кинематическая схема

Рабочий стол предназначен для фиксации заготовки и ее дальнейшей подаче к поверхности режущего инструмента – фрезы. Основными характеристиками этого компонента универсально-фрезерного станка 6Р82Ш является степень смещения детали.

Изменение положения рабочего стола может осуществляться в двух режимах – механическом и ручном. При этом максимальные и минимальные параметры будут одинаковыми. Максимальная нагрузка на стол составляет 250 кг. Это относится только к центру. При смещении центра тяжести заготовки этот параметр будет меньше.

Основные характеристики рабочего стола станка 6Р82Ш:

- максимальное перемещение. Продольное — 80 см, поперечное — 24 см. Максимально возможное вертикальное перемещение составляет 41 см;

- количество пазов Т-образной формы — 3;

- смещение стола на один лимб. На один продольный или поперечный оборот составляет 6 мм. Для вертикального перемещения значение равно 2 мм;

- количество рабочих подач — 18;

- пределы подачи (продольных и поперечных) — от 25 до 1250 мм/мин.

При механическом смещении положения рабочего стола с помощью рукояти направление ее поворота совпадает с направлением движения всей конструкции. Это уменьшает трудоемкость работы, минимизирует вероятность появление ошибок.

Преимущества и характеристики

Производство консольно-фрезерных станков 6р82 началось в начале 70-х годов прошлого столетия. Данная модель была выпущена взамен предыдущего устройства и была призвана усовершенствовать процесс проведения фрезеровочных работ.

Станок консольно-фрезерный 6Р82 1978 года производства

К главным преимуществам этой техники относят:

- простота в управлении при выборе скоростных режимов и подач при помощи одного поворота лимба;

- работа агрегата по принципу постоянного тока, с помощью которого происходит его остановка;

- возможность включения и выключения шпинделя единой кнопкой;

- удобное расположение кнопки включения и выключения, а также рукоятки с левой стороны аппарата.

Удобство при работе на данном агрегате заключается и в том, что в процессе работы его рычаги движутся в одном направлении вместе со столом, на котором он располагается. Это заметно облегчает работу мастера особенно на горизонтально-фрезерных станках 6р82.

Главные технические характеристики аппарата заключаются в следующем:

- 6р82 соответствует классу Н по критерию точности;

- рабочая поверхность (стол) агрегата имеет размер 1250 мм в длину и 320 мм в ширину;

- шпиндель устройства оснащен 18 скоростями, благодаря которым он может совершать свыше 1500 оборотов в одну минуту;

- рекомендуемое для работы напряжение составляет 380 В;

- для работы горизонтального консольно-фрезерного станка рекомендуется сила тока двигателя в 63 А;

- в состав оборудования станка входит насос, производящий 22 л/мин охлаждающей жидкости и имеющий мощность 0,13 кВт;

- установка имеет 2 двигателя, один из которых двигатель (4А90L4УЗ) мощностью 2,1 кВт, другой — 4А132М4УЗ с мощностью 7,4 кВт.

Двигатель 4А90L4УЗ

Помимо указанных механизмов аппарат содержит вспомогательное оборудование в виде:

- прерывистой автоподачи, предназначенной для продольного направления;

- выключающих упоров;

- раздельной блокировки включения подач;

- режима блокирования как ручной, так механической подачи.

Рабочая поверхность такого устройства может передвигаться продольно на 801 мм, поперечно на 249 мм.

Аппарат может обрабатывать рамки, пазы, зубчатые колеса, углы.

Габаритные размеры рабочего пространства

Параметры рабочей зоны характеризуют размеры и конструктивное оформление рабочего стола, уточняют присоединительные базы шпинделей и относительное взаиморасположение хобота с остальными узлами.

Закрепление обрабатываемых заготовок на столе выполняется при помощи механических или гидравлических (реже) зажимов/прихватов. На рабочем столе предусмотрены Т-образные пазы крепления, размеры и конструктивное оформление которых соответствуют техническим требованиям ГОСТ 1574-91. Всего на столе имеется три сквозных паза. Расстояние от продольной оси рабочего стола до поверхности вертикальной стойки должно составлять 250-260 мм. что определяет максимальные поперечные размеры заготовок, фрезеруемых на неподвижном столе.

При наибольшей горизонтальной подаче стола этот параметр можно увеличивать, но не более, чем до 900 мм. Иначе возникает опрокидывающий момент, увеличивающий нагрузки на зажимы и приводящий к снижению точности резания металла. Гидрозажимы по соображениям безопасности не рекомендуются к применению в том случае, если стол находится далеко от боковой плоскости вертикальной стойки станка.

Наибольшая вертикальная регулировка рабочего стола составляет 450 мм, при этом размеры исходной заготовки в поперечном направлении не могут превышать 560 – 570 мм. С целью исключения ударных усилий при черновом фрезеровании поверхностей со сложным рельефом зазор между нижней поверхностью фрезы и верхней частью заготовки в начальный момент обработки не может быть менее 15 мм.

Длина рабочей части стола – 1600 мм, допускается установка и более длинных в плане заготовок, если они не мешают повороту хобота и инструментальных головок. Нижняя опорная поверхность заготовки должна совпадать с опорной поверхностью стола не менее чем на 75%, при этом возможные зазоры проверяются при помощи щупов по ГОСТ 882-75.

На размеры рабочего пространства влияют также размеры посадочных мест под фрезы. В частности, поперечный размер хвостовика фрезы, которая устанавливается в горизонтальный шпиндель, составляет 29 мм, а фрезы, которая устанавливается в головку – 19 мм. Прочие размеры определяются техническими требованиями ГОСТ 836-72.

Настройка автоматического режима

У консольно-фрезерных станков модификации «М» и «Р» регулировка продольного перемещения стола осуществляется в автоматическом или полуавтоматическом режиме. При единичном производстве контроль подач выполняется вручную, включая быстрое перемещение стола. Серийное изготовление предусматривает использование автоматических и полуавтоматических диапазонов. По сути, данные режимы представляют собой скачкообразный и маятниковый способ действия.

Чтобы настроить процесс соответствующим образом, в Т-образном пазу сбоку делается расстояние между кулачками по определенному показателю. Эти элементы в нужный момент воздействуют на контрольную звездочку быстрыми рабочими движениями стола на ручку переключения продольной подачи, что дает возможность гарантировать работу оборудования по заданному циклу.

Основные рабочие циклы консольно-фрезерного станка перечислены ниже:

- Скачкообразный полуавтоматический режим.

- Быстрые подачи вправо и влево назад.

- Аналогичная операция в левую сторону и обратное направление справа.

- Активная подача заготовки с последующей остановкой.

- Маятниковый автоматический цикл.

- Операции на автомате только в правую либо левую сторону.

Процесс настройки проводится в следующей последовательности:

- Станок должен быть отключен от сети питания.

- Переключатели режимов ставятся в нужное положение («Автоматическое управление»).

- Агрегат активируется нажатием кнопки «Включено».

- Кулачки устанавливаются в соответствующую позицию.

- Подача на быстрый ход и обратно производится на любом этапе и направлении движения, за исключением зоны ограничения для возможной работы элементов.

- Корректировка автоматического или ручного движения стола осуществляется в нейтральном положении путем продольного нажатия рукоятки до упора. В случае невозможности фиксации маховика на торце поворачивают регулировочный винт.

Особенности конструкции

Универсальный консольно-фрезерный станок 6М82 разрабатывался коллективом специалистов ГЗФС. Оборудование имеет конструктивные особенности, выгодно отличающие его от аналогичных моделей:

- стол поворачивается на 45⁰ в обе стороны вокруг вертикальной оси;

- возможность автоматизации станков за счет использования цифровой индикации и подключения оперативного управления;

- стол перемещается одновременно по 3 осям;

- в приводе подач установлены бесконтактные муфты быстрого действия;

- смазка узлов производится автоматически;

- рабочая подача в автоматическом цикле может замедляться;

- можно устанавливать в приводе подач электродвигатель постоянного тока;

- неограниченный диапазон работ в автоматическом режиме, включая обработку по контуру – рамке;

- большое количество подач в широком диапазоне;

- имеется механизм замедления подач;

- быстрая смена инструмента.

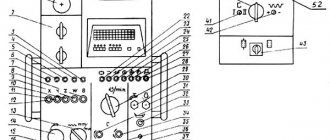

Кинематическая схема

Особенность конструкции оборудования – привод подач работает от отдельного, установленного на консоли, фланцевого электродвигателя. Станок имеет 18 автоматических подач.

Электрическая схема

Все оборудование — Настроить слоган

Предназначен для выполнения разнообразных фрезерных, сверлильных и расточных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов.

Станки оснащены хоботом, на котором установлена накладная и поворотная шпиндельные головки с индивидуальной коробкой скоростей и отдельным приводом, обеспечивающими возможность обработки детали инструментом, установленным к рабочей поверхности стола под любым углом в любой плоскости. Наличие отдельного горизонтального шпинделя позволяет использовать эти станки как обычные горизонтально-фрезерные.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ШИРОКОУНИВЕРСАЛЬНЫХ СТАНКОВ: КОНСТРУКТИВНЫЕ:

- механизированное крепление инструмента в шпинделе;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение шпинделя при остановке электромагнитной муфтой.

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- повышенный класс точности;

- возможность одновременной работы двумя шпинделями;

- высокая жесткость;

- надежность и долговечность

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ СТАНКОВ:

Технологические возможности станков могут быть расширены за счет применения на них делительной и долбёжной головок, круглого поворотного стола. Станки 6Т82ШФ1 оснащены устройством цифровой индикации координат ЛИР.

| Технические характеристики станка 6Р82Ш | Параметры |

| Тип | Широкоуниверсальный |

| Размеры рабочей поверхности стола, мм | 1250х320 |

| Наибольшее перемещение стола, мм: | |

| — продольное | 800 |

| — поперечное | 320 |

| -вертикальное | 420 |

| Расстояние от оси горизонтального (торца вертикального) шпинделя до рабочей поверхности стола, мм | 30-450 |

| Расстояние от оси горизонтального шпинделя до направляющих хобота, мм | 155 |

| Пределы частот вращения шпинделя, мин-1: | |

| -основного | 31,5-1600 |

| -накладной и поворотной головок | 50-1600 |

| Диапазон подач стола, мм/мин: | |

| -продольных и поперечных | 0-3150 |

| -вертикальных | 0-1300 (ускорен. 4000) |

| Наибольшая масса обрабатываемой детали (с приспособлением), кг | 400 |

| Мощность электро-двигателей приводов, КВт: | |

| -основного шпинделя | 7,5 |

| -накладной и поворотной головок | 3 |

| -подач стола | 3 |

| Конус шпинделя по ГОСТ 30064-93 | |

| -основного | N50 |

| -накладной и поворотной головок | N40 |

| Угол поворота стола вокруг вертикальной оси, град. | — |

| Габаритные размеры станка, мм | |

| — длина | 2280 |

| — ширина | 1965 |

| — высота | 1970 |

| Масса станка с электрооборудованием, кг | 3550 |

Описание электрооборудования

Электрооборудование модели станка 6М82 работает от тока напряжением 380 В с частотой 50 Гц. Для питания цепи управления ток понижался до 127 В, освещение работает от сети в 36 В. Защита от перегрузок установлена на нулевой фазе электродвигателя. Плавкие предохранители не допускают замыканий в сети станка.

Справка! Для отдельных предприятий и на экспорт производилось оборудование под напряжение 220 В и 500 В.

Под электроаппаратуру в станине сделаны ниши. В каждой по две панели, соединенные в общую схему. Слева рукоятка для включения питания всего агрегата. Шпиндель имеет кнопочное управление с реверсивным переключателем направления вращения. Электродвигатель подачи включается с двух командоаппаратов:

- продольного перемещения;

- поперечного и вертикального движения.

Режимы работы запускаются в электросхеме ПУ – пусковым переключателем, имеющим 3 рабочих положения:

- автоматический цикл;

- подача от рукояток;

- круглый стол.

Электронасос, качающий охлаждающую жидкость, включается ВО. На плафоне местного освещения переключатель для лампочки. Электромагнит ЭБ стоит на фрикционной муфте быстрого хода и отключает ее при включении механической подачи.

Торможение осуществляется подмагничивающим током, направленным селеновым выпрямителем на электродвигатель. Быстрое сцепление зубчатых колес производится с «толчка». При переключении скоростей происходит кратковременное обратное движение шпинделя до попадания зубьев в зацепление.

Related Posts via Categories

- Торцевая насадная фреза – качественная резка стали и чугуна

- Копировально-фрезерный станок своими руками – создаем надежное оборудование!

- Мини-станок для фрезерования – как собрать своими руками?

- Самодельный фрезерный станок по металлу – собирается без проблем!

- Делительная головка для фрезерного агрегата и другие приспособления

- Фрезерно-гравировальный станок – высокоточный агрегат с программным управлением

- Токарно-фрезерный станок – что дает нам его универсальность?

- Фрезерный настольный станок с ЧПУ – высокоточная обработка небольших изделий

- Корвет 83 – надежное оборудование для фрезерования заготовок из дерева

- НГФ-110 (Ш4) – надежный и эффективный учебный фрезерный агрегат

Установочный чертеж

Чертеж рассчитывается в индивидуальном порядке в зависимости от помещения. Стандартный чертеж представлен так, чтоб оборудование вписалось при развороте в 45 градусов на любую плоскость.

Пределы использования станка по мощности и силовым нагрузкам

Определяют пределы работы привода только показатели электрического двигателя, установленные в оборудовании (если проводится более 63 оборотом в минуту). Если число меньше 63, то уменьшают мощность главного привода. Усилие резания при продольной подаче составляет максимально 1500 кгс, поперечной — 1200 кгс, вертикальной — 500 кгс. Максимальный размер заготовки для проведения черновой обработки — до 160 миллиметров.

Присоединительные базы фрезерного станка 6М82. Хобот, серьги и шпиндель.

Присоединительную базу составляют: хобот, серьги и шпиндель.

Хобот

Хобот служит для того, чтобы поддерживать свободный конец фрезерной оправки. Для этого он снабжен специальными подвесками. Другой конец оправки крепится в конусе шпинделя при помощи болта. Хобот прикреплен к направляющим профилям и может перемещаться по ним, благодаря зубчатой рейке.

Хобот крепится к станине спереди и сзади двумя зажимами. Оба зажима должны быть затянуты до конца. Передний выступ хобота обычно оснащен двумя серьгами, стянутыми гайкой (реже – одной).

Серьга

У каждой серьги имеется подшипник в виде втулки из бронзы. Такая втулка помогает контролировать зазор в подшипнике скольжения

Очень важно следить за уровнем масла во внутренней выемке серьги. Иногда, чтобы придать хоботу дополнительную жесткость, его оснащают опорными стойками, которые крепятся к консоли. Но в этом случае не допускается вертикальная подача и теряется удобство работы

Расположение составных частей

Станина

Технические характеристики, конструкция и схемы горизонтально-фрезерного станка модели 6р82

Основой консольно-фрезерной установки служит станина. Она снабжена вертикальными и горизонтальными направляющими профилями. По первым движутся консоли, а по вторым – хобот. Коробку скоростей разместили во внутренней части корпуса.

В боковых стенках имеются закрытые углубления с электрооборудованием. Справа расположен переключатель с тремя режимами:

- Автоматический режим (для множества одинаковых операций)

- Подача от рукоятки (стандартная работа)

- Круглый стол (для фрезерования с вращением платформы без перерыва)

Консоль

Задача консоли – менять положения стола по вертикали. За ускоренные перемещения и подачи отвечает встроенный в консоль двигатель. Скорость регулируется передней рукояткой.

Салазки

Этот элемент можно двигать с поворотной плитой или с рабочей поверхностью. Так обеспечивается поперечная подача. По направляющим профилям стол может перемещаться продольно.

Стол

На стол монтируются детали, подлежащие фрезеровке. Причем их можно перемещать вдоль поверхности. Крепится изделие болтами, вкрученными в пазы стола. Спереди находится также паз для кулачков, которые переключают продольное передвижение платформы автоматически.