Основные технические показатели и преимущества

Несмотря на то, что представленная модель выпускается на территории России более 30 лет, это не мешает станку до сих пор создавать хорошую конкуренцию более современным моделям. На то есть несколько причин.

Так, например, минимальное отклонение расположения обрабатываемой поверхности и ее формы объясняется тем, что несущие элементы имеют более высокую жесткость. Также для повышения жесткости применяются шабреные направляющие с наличием совместимого профиля.

Опоры шпинделя, которые использует вертикально фрезерный станок, оснащаются парными радиально-упорными и двухрядными роликовыми подшипниками, которые характеризуются повышенной нагрузочной способностью. Это способствует выполнению силового резания с высоким качеством обработки. Если используется штатная смазка, а сами элементы конструкции имеют правильное натяжение, ресурс подшипников будет большим, чем количество времени перед выполнением капитального ремонта. Для определения класса подшипников необходимо ознакомиться с техническим паспортом.

В винтовой паре люфт устраняется с помощью специально предусмотренной подвижной гайки, которая входит в механизм контроля осевого зазора. При производстве всех ходовых гаек применяются биметаллические материалы. Детали, подверженные более ускоренному износу в местах трения, производятся с применением стали, имеющей поверхностную закалку ТВЧ. Точно таким же способом термообработки проводится усиление зубчатых колес. Как результат, оборудование работает на протяжении длительного периода времени без необходимости проведения сервисного обслуживания. А когда все-таки наступит время его выполнения, расходы на запасные части будут минимальными.

Состав централизованной эффективной смазочной системы включает в себя две группы. В первую входит смазка для механизмов в консоли, а во вторую – система подачи масла для механизмов, которые располагаются в станине. Каждая из них, соответственно, предусматривает отдельное питание от собственного насоса плунжерного типа.

Если станок 6т12 1 используется каждый день в две смены, межремонтный цикл составит как минимум 11 лет. Но добиться таких показателей возможно только при условии, что пользователь соблюдает эксплуатационные требования и преимущественно фрезерует сталь.

Повышенный запас мощности приводов, обширный диапазон скоростей и подач, минимальная податливость системы – все это способствует ведению высокопроизводительной обработки металлических заготовок, которые включают в себя пластины из СТМ или материалов повышенной прочности.

Достижение дополнительной экономии времени становится возможным благодаря электромеханическому способу фиксации инструмента. Сам же стол передвигается по автоматическим циклам. Обороты переключаются без последовательного прохождения ступеней.

Составные части

Учитывая основные характеристики, базовые конструктивные достоинства этой модели оборудования заключаются в наличии следующих составных частей:

- устройство для замедления скорости подачи (в станке применяется пропорциональная схема);

- механизм для защиты от попадания металлической стружки на оператора и окружающих;

- муфта электромагнитного типа, эффективно тормозящая шпиндельный узел в горизонтальной плоскости;

- муфта для защиты электрического двигателя основной подачи от перегрузки;

- приспособление, позволяющее настраивать зазор в винтовой паре (при выполнении подачи в продольном направлении).

Для чего предназначен 6Т12

Предназначен консольно-фрезерный станок 6Т12 для фрезерования всевозможных деталей из различных материалов – стали, чугуна, цветных металлов… Благодаря особой конструкции оборудования на 6Т12 можно обрабатывать как вертикальные, так и горизонтальные плоскости, а также углы, рамки, пазы, зубчатые колеса. Если дооборудовать станок делительной головкой, круглым поворотным столом, поворотными чугунными дисками, вспомогательным комплектом оснастки с конусом, его технологические возможности будут расширены.

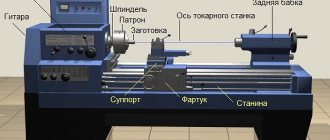

Расположение составных частей

На представленном выше изображении указывается схема расположения всех составных частей станка 6т12. В общей сложности, представленный вертикальный станок применяется состоит из таких узлов и агрегатов.

- Система запуска насоса для подачи охлаждающей жидкости.

- Система управления направлением, по которому вращается шпиндель – правое или левое.

- Электрический двигатель для привода стола.

- Лимб, поверхность которого имеет шкалу с указанием величины подачи.

- Грибок для переключения подачи.

- Рукоять для перемещения стола в ручном режиме и вертикальном направлении.

- Маховик для перемещения стола в ручном режиме и поперечном направлении.

- Рукоять, прижимающая салазок к консоли.

- Рукоять, предназначенная для управления работой продольного хода стола.

- Электрический двигатель для шпиндельного приаода.

- Дублирующая рукоять, включающая продольный ход стола.

- Маховик для перемещения стола в ручном режиме и поперечном направлении.

- Кулачки для выключения системы продольной подачи стола в автоматическом режиме.

- Кран для подачи охлаждающей жидкости.

- Пусковая кнопочная панель, установленная на передней части салазок.

- Дублирующая рукоять для включения вертикальной или поперечной передачи.

- Выключатель для системы освещения рабочего пространства.

- Выключатель для всего станка.

- Рукоять для выбора скорости вращения шпинделя.

- Лимб, шкала которого указывает на количество оборотов.

- Указатель для коробки скоростей.

- Пусковая кнопочная панель на коробке для шпинделя.

- Кулачки, автоматически выключающие вертикальную подачу стола.

- Кулачки, автоматически выключающие поперечную подачу стола.

- Рукоять, включающая вертикальную и поперечную подачу стола.

Расположение органов управления

Схема размещения всех управляющих органов приведена на изображении выше. Стоит отметить, что конструкция, которую имеет рассматриваемое оборудование, характеризуется удобным расположением кнопок и прочих элементов управления. Это способствует быстрому переходу к выполнению требуемых операций. Даже специалист, имеющий минимальный практический опыт, благодаря комфортному размещению элементов управления, сможет интуитивно разобраться в основном перечне функций.

Часть 1. Руководство по эксплуатации 6Т13.000.000 РЭ.

- Общие сведения.

- Основные технические данные и характеристики.

- Указания мер безопасности.

- Состав станка.

- Устройство, работа станка и его составляющих частей.

5.1. Общий вид станка с обозначением органов управления.

5.2. Перечень органов управления.

5.3. Схема кинематическая.

5.4. Перечень к кинематической схеме.

5.5. Краткое описание сборочных единиц станка.

- Система смазки.

- Порядок установки.

7.1. Распаковка.

7.2. Транспортирование.

7.3. Монтаж и установка.

7.4. Подготовка к первоначальному пуску и первоначальный пуск станка.

7.5. Порядок работы.

7.6. Регулирование.

7.7. Охлаждение инструмента.

- Возможные неисправности и методы их устранения.

- Особенности разборки и сборки при ремонте.

9.1. Демонтаж и установка салазок на консоль.

9.2. Демонтаж и установка моторного вала привода подач.

9.3. Разборка и сборка коробки переключения скоростей.

9.4. Демонтаж винта вертикальных перемещений.

9.5. Особенности замены электромагнитных муфт при ремонте.

Как устроена поворотная головка станка?

На изображении выше представлен актуальный чертеж поворотной головки, которая используется в станке 6Т12. Ее центрируют в кольцевой выточке, расположенной в горловине станины, фиксируя 4-мя болтами, которые входят в 1-разный паз станинного фланца.

Шпиндель состоит из двухопорного вала, который интегрируется в выдвижную гильзу. Регулировка осевых люфтов сводится к необходимости подшлифовки колец 4 и 3. Устранение повышенного люфта в переднем подшипнике становится возможным за счет подтягивания гайки и подшлифовки кольца 5. От владельца требуется соблюдение правильного порядка проведения обслуживания. Чтобы избавиться от радиального люфта, величина которого составляет одну сотую миллиметра, требуется подшлифовка приблизительно на 0.12 миллиметров.

Применение и описание фрезерного станка 6Т12:

разнообразные фрезерные операции по металлу, вертикальное фрезерование, под различными углами. Эксплуатируется в полуавтоматическом режиме, подачи рабочего стола механические. Станок 6Т12 хорошо зарекомендовал себя в основном производстве на крупных машиностроительных предприятиях. Класс точности – Н и П, согласно ГОСТ 8-82. Фрезерная головка выполняет вертикальные операции, имеет поворот в обе стороны, для работ под различными углами. Производительность станка фрезерного 6Т12 может варьироваться от единичной и мелкосерийной, например, в ремонтных цехах, до среднесерийной, на промышленном производстве, все движения стола и инструмента механизированы.

Кинематическая схема

Основная задача кинематической схемы заключается в том, чтобы владелец понимал, как взаимодействуют и контактируют между собой основные элементы оборудования. Выноски включают в себя количество зубьев шестерен. Главное движение становится возможным благодаря фланцевому электрическому двигателю посредством упругой соединительной муфты. Количество оборотов способно меняться за счет передвижения трех зубчатых блоков по специальным шлицевым валам.

Подачи приводятся в действие с помощью фланцевого электрического двигателя, установленного в консоли. Благодаря двум трехвенцовым блокам и передвижному зубчатому колесу обеспечивается доступ к 18 различным подачам, которые передаются в консоль по шариковой предохранительной муфте.

Получение ускоренных перемещений становится возможным при включении фрикционов быстрого хода, который вращается благодаря промежуточным зубчатым колесам от электрического двигателя подач. Основным элементом всей конструкции станка является станина, на которой закрепляются остальные механизмы и узлы. Она жестко крепится к основанию с помощью набора штифтов.

Технические характеристики

| Размер стола, мм | 300х1250 |

| Класс точности (ГОСТ 8-71, 8-82) | Н |

| Перемещение продольное (ось X), мм | 750 |

| Перемещение поперечное (ось Y), мм | 265 |

| Перемещение вертикальное (ось Z), мм | 410 |

| Грузоподъемность, кг | 250/630 |

| Расстояние от торца шпинделя до стола, мм | 60-470 |

| Расстояние от оси шпинделя до вертикальных направляющих, мм | 152-322 |

| Количество скоростей подач | 12/18 |

| Ход пиноли, мм | 70 |

| Предел продольных рабочих подач (X), мм/мин | 15-800 |

| Предел поперечных рабочих подач (Y), мм/мин | 15-800 |

| Предел вертикальных рабочих подач (Z), мм/мин | 6-270 |

| Ускоренное перемещение продольное (X), мм/мин | 2100 |

| Ускоренное перемещение поперечное (Y), мм/мин | 2100 |

| Ускоренное перемещение вертикальное (Z), мм/мин | 800 |

| Угол поворота шпиндельной головки, град | ±45 |

| Конус на шпинделе | 7:42 NO 40 |

| Количество скоростей шпинделя | 12/18 |

| Число оборотов, об/мин | 30-1600 |

| Мощность главного электродвигателя, кВт | 4/7,5 |

| Напряжение, В | 380 |

| Частота тока, Гц | 50 |

| Габаритные размеры, мм | |

| длина | 1650 |

| ширина | 1540 |

| высота | 1920 |

| Масса, кг | 1750/3250 |

Электрическая схема

Скан чертежа электрической схемы подается на рисунке выше. Оборудование оптимизировано под работу в трехфазной сети напряжением 380 вольт с переменным током частотой 50 Гц. Цепь управления функционирует под напряжением 110 вольт с переменным током. В цепях управления ток является постоянным, они работают под напряжением 65 вольт. Для обслуживания местного освещения подается напряжение величиной 24 вольт.

Основные виды работ станка фрезерного вертикального 6Т12:

— вертикальное фрезерование плоских, ступенчатых, криволинейных поверхностей

— черновые и чистовые операции, жесткость конструкции позволяет устанавливать тяжелые детали, без потери точности и производительности

— фрезерные и сверлильные работы под различными углами, за счет наклона головки

— обработка пазов, колес, горизонтальные поверхности деталей

— сверлильные, расточные работы, с автоматической подачей инструмента, сквозное сверление и по упору

— нарезание резьбы в полуавтоматическом режиме, тонкая настройка подачи.

Эксплуатация

Для повышения эффективности эксплуатации каждый станок комплектуется набором вспомогательных схем – подшипников, строповки, смазки, кинематики и так далее. Остальная часть руководства включает в себя электрическое оборудование. Здесь указана принципиальная схема подключения электроприборов, а также приводится набор спецификаций для подбора запасных деталей.

На основе статистических данных, полученных в рамках многолетнего выпуска станка, производитель составил перечень быстроизнашивающихся деталей. Для них предусматривается отдельный чертеж каждого элемента. Благодаря унификации появляется возможность использовать запасные детали от других серий станков 6Т, включая 6Т13.

Техника безопасности

В рамках выполнения работ необходимо придерживаться общих требований техники безопасности. Каждый специалист должен осуществить проверку следующих рабочих органов:

- заземление;

- соответствие напряжения в сети с тем, которое используется станком;

- проверка тормозного, сигнального и кнопочного устройства на предмет исправности;

- проверка правильности функционирования блокировочного устройства;

- проверка исправности смазочной и охладительной системы;

- проверка состояния каждого жесткого упора, который ограничивает перемещение суппортов.

Если любой из указанных выше элементов имеет плохое техническое состояние, запуск электрического двигателя является недопустимым. Требуется проведение первичной диагностики с дальнейшим устранением неисправности.

О станине и консоли

Станки любой разновидности снабжаются базовым узлом в виде станины. Остальные рабочие узлы и механизмы монтируются на этой поверхности. Для станины характерно наличие следующих параметров:

- Большое количество рёбер.

- Трапецеидальное сечение, развитое.

- Основание с высокой надёжностью.

Коробки скоростей стандартно внутри станин. Головка для поворотов – внутри передних частей. Монтаж осуществляется с использованием направляющих, имеющих форму круга. Консоль ставится на направляющих по вертикали. Характерно отделение главного узла и основания. Болтовое соединение позволит закрепить две составляющие друг на друге.

При подходе справа легко открывается доступ к коробке скоростей, насосу. Для этого используют окно, обычно закрытое при помощи специальной накладки. Насос используется для подачи смазочного состава к другим внутренним частям. С левой стороны открывается регулятор скоростей. Основание у станков бывает ещё и специальной ёмкостью, куда помещают охлаждающий состав. Сзади у основания есть отверстие, через которое производится слив жидкости в случае необходимости.

Среди базовых агрегатов – консольная часть станка. Благодаря этой части в одно целое соединяется цепь передач различного оборудования. Она участвует и при распределении движения на передачи различных типов. Двигатель подач расположен в нижней части системы. Движение через коробку передач идёт на консольные шестерни.