Что известно о производстве станка

Горизонтально-фрезерный станок 6Р82 был разработан в 70 годы прошлого столетия. После испытаний и доработок был запущен в массовое производство на Горьковском заводе фрезерных станков в 1970 году. Модель несколько раз модернизировалась, на нее устанавливали ЧПУ.

В настоящее время завод на Волге продолжает выпускать современные модели фрезерного металлообрабатывающего оборудования на базе 6Р82. Станки старого образца перекочевали в домашние мастерские и на небольшие предприятия и продолжают изготавливать планки, столы и рейки с высокой точностью.

Справка! Горьковский завод фрезерных станков был введен в строй в 1931 году по сталинской программе индустриализации страны. До конца XX столетия он был практически единственным производителем фрезерных станков разного типа на территории страны. Сейчас оборудование завода выпускается под маркой ФЗС.

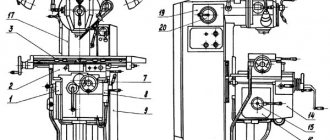

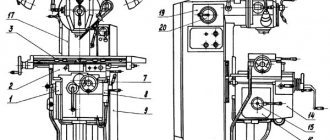

Общий вид

Фрезерный станок 6Р82 выполнен в одностоечном варианте. Его литая станина расположена вертикально и опирается на фундаментную плиту. В полой конструкции размещаются коробка скоростей, с одной стороны, и электрический шкаф управления с другой. Позади расположен двигатель. Он крепится непосредственно к задней стенке. Вал привода внутри станины соединен со шпиндельным узлом и коробкой передач.

В передней части консоль перемещается по вертикальным направляющим станины, опираясь на ведущий винт. Горизонтальный стол выступает по бокам за пределы остальных узлов. Шпиндель расположен неподвижно. Для установки оправки под дисковые фрезы сверху перемещается хобот с серьгами.

Присоединительные базы фрезерного станка 6М82. Хобот, серьги и шпиндель.

Присоединительную базу составляют: хобот, серьги и шпиндель.

Хобот

Хобот служит для того, чтобы поддерживать свободный конец фрезерной оправки. Для этого он снабжен специальными подвесками. Другой конец оправки крепится в конусе шпинделя при помощи болта. Хобот прикреплен к направляющим профилям и может перемещаться по ним, благодаря зубчатой рейке.

Хобот крепится к станине спереди и сзади двумя зажимами. Оба зажима должны быть затянуты до конца. Передний выступ хобота обычно оснащен двумя серьгами, стянутыми гайкой (реже – одной).

Серьга

У каждой серьги имеется подшипник в виде втулки из бронзы. Такая втулка помогает контролировать зазор в подшипнике скольжения

Очень важно следить за уровнем масла во внутренней выемке серьги. Иногда, чтобы придать хоботу дополнительную жесткость, его оснащают опорными стойками, которые крепятся к консоли. Но в этом случае не допускается вертикальная подача и теряется удобство работы

Назначение и область применения

Консольно-фрезерный станок 6Р82 предназначен для работы со всеми типами фрез и производства широкого спектра работ:

- обработка боковых поверхностей;

- создание выступов и углублений;

- фрезерования прямых и фигурных пазов.

Модель рассчитана на обработку металлов разной твердости и вязкости:

- чугуна;

- сталей;

- бронзы;

- сплавов цветных металлов.

Установка приспособлений увеличивает количество технологических операций. На станке с одной установки обрабатывается верхняя поверхность, фрезеруются торцы, производится сверловка отверстий и их расточка.

Важно!

При установке специального инструмента, на фрезерном станке 6Р82 обрабатываются оргстекло, полиуретан и другие плотные материалы.

Основная продукция, производимая на модели 6Р82 – детали прямоугольной формы разной сложности: пластины, прокладки, вставки, подушки и другие.

Технические характеристики

На станке 6Р82 обрабатываются детали весом до 250 кг. Основные технические показатели фрезерного оборудования:

- габариты станка 2305×1950×1670 мм (длина, ширина, высота);

- чистый вес без инструмента и приспособлений 2900 кг;

- класс точности Н;

- 18 скоростей шпинделя;

- размер стола 320×1250 мм;

- для крепления заготовок в плоскости стола 3 продольных Т-образных паза;

- продольное перемещение стола 800 мм;

- поперечное перемещение 240 мм;

- вертикальное перемещение 370 мм.

Станок работает от сети с напряжением 380 В. Потребляемая мощность при полной нагрузке 200 Вт.

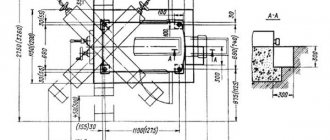

Установочный чертеж

Чертеж рассчитывается в индивидуальном порядке в зависимости от помещения. Стандартный чертеж представлен так, чтоб оборудование вписалось при развороте в 45 градусов на любую плоскость.

Пределы использования станка по мощности и силовым нагрузкам

Определяют пределы работы привода только показатели электрического двигателя, установленные в оборудовании (если проводится более 63 оборотом в минуту). Если число меньше 63, то уменьшают мощность главного привода. Усилие резания при продольной подаче составляет максимально 1500 кгс, поперечной — 1200 кгс, вертикальной — 500 кгс. Максимальный размер заготовки для проведения черновой обработки — до 160 миллиметров.

Плюсы и минусы

Основная положительная характеристика станка – это его универсальность. На нем выполняются все фрезерно-сверлильные работы. Модель 6Р82 имеет преимущества перед другими моделями:

- удобное для станочника управление;

- быстрая смена инструмента;

- удобный стол для крепления заготовки;

- несколько скоростей подачи стола;

- встроенный механизм замедления подачи в автоматическом режиме;

- автоматическая смазка узлов;

- механизм плавного изменения скорости подачи;

- встраивание станка в автоматические линии;

- возможность подключения ЧПУ.

Справка! На станке имеется кнопочный дублирующий пульт управления шпинделем и перемещением стола.

Для рабочего удобно, что ручки включения перемещения поворачиваются для включения в сторону передвижения детали.

Основные преимущества станка:

Конструктивные:

- механизированное крепление инструмента в шпинделе;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение шпинделя при остановке электромагнитной муфтой.

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность

Технологические:

Конструкция и ее особенности

Все рабочие узлы крепятся непосредственно на литой станине станка. Шпиндель не меняет своего положения и только выдвигается вперед во время работы.

Хобот и серьги

Хобот перемещается горизонтально, параллельно шпинделю, по направляющим, расположенным в верхней части станины. В задней части на корпусе хобота установлен двигатель. Он включается при установке в передней части поворотной головки и вращает установленный в ней инструмент.

При обработке массивных деталей оправка с инструментом фиксируется серьгами. Они перемещаются по направляющим в нижней части хобота.

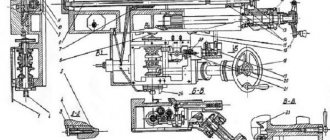

Коробка скоростей

Коробка скоростей расположена непосредственно в полой станине станка, в ее верхней части. Упругая муфта соединяет коробку скоростей с валом электродвигателя и одновременно устраняет несоосность вращающихся деталей.

Для проведения осмотра и профилактики коробки скоростей в станине справа имеется специальная дверца.

Коробка переключения скоростей

Коробка переключения расположена непосредственно над коробкой скоростей, в хоботе. С ее помощью выставляется необходимый режим резания рукоятками, расположенными справа, на корпусе хобота.

Коробка подач

В консоли расположена коробка подач. Рукоятками на передней стенке узла устанавливаются все подачи на перемещение в любом направлении. Привод подач независимый, осуществляется от двигателя, расположенного непосредственно в корпусе консоли.

Шариковая регулируемая муфта встроена в коробку подач. Она предохраняет от перегрузок, отключая коробку от вала двигателя.

Габаритные размеры рабочего пространства

Габаритное пространство определяется параметрами:

- размеры стола 1250×320 мм;

- максимальное перемещение продольное 800 мм и поперечное 240 мм;

- расстояние от оси шпинделя до поверхности стола 30–450 мм;

- расстояние от оси поворотной головки шпинделя до направляющих станины 260–280 мм.

Одно деление лимба равно смещению на 0,05 мм в любом направлении.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

| Наименование параметра | 6Р82 | 6Р82Г | 6Р83 | 6Р83Г |

| Диаметр фрезы, мм | 100 | 100 | 100 | 100 |

| Число зубьев | 8 | 8 | 8 | 8 |

| Ширина фрезерования, мм | 100 | 100 | 150 | 150 |

| Глубина фрезерования, мм | 12 | 12 | 10 | 10 |

| Число оборотов в минуту, об/мин | 50 | 50 | 50 | 50 |

| Продольная подача по лимбу, мм/мин | 125 | 125 | 125 | 125 |

При этих режимах муфта может периодически прощелкивать.

Регулирование зазора между дисками фрикциона производится гайкой 14, которая зафиксирована от самопроизвольного перемещения.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка

- Узловая разборка станка;

- Промывка всех узлов;

- Осмотр деталей разобранных узлов;

- Составление дефектов ведомости;

- Регулирование или замена подшипников шпинделя;

- Замена или восстановление шлицевых валов;

- Замена изношенных втулок и подшипников;

- Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

- Замена изношенных зубчатых колес;

- Восстановление или замена изношенных ходовых винтов и гаек;

- Пришабривание или замена регулировочных клиньев;

- Ремонт насосов и арматуры систем смазки и охлаждения;

- Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

- Окраска наружных поверхностей станка;

- Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

- Проверка станка на точность и жесткость по ГОСТ 17734—72.

Капитальный ремонт станка

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

Инструкция по эксплуатации, паспорт

В руководстве по эксплуатации указаны паспортные данные на станок, его назначение, перечислены основные узлы со сборочными чертежами и деталировкой. Указана схема установки станка и правила его эксплуатации.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт горизонтального консольно-фрезерного станка с поворотным столом 6Р82.

Инструкция по эксплуатации содержит описание панелей управления, схематическое расположение ручек, режимов резания. В ней перечислены основные причины сбоев в работке, имеется схема смазки и расположения подшипников. В инструкции описаны правила работы на станке, включая технику безопасности.

Горизонтально-фрезерный консольный станок 6Р82 отличается простотой управления и надежностью. Данные модели многофункциональны, занимают мало места. Они подходят для ремонтных мастерских и установки в гараже.

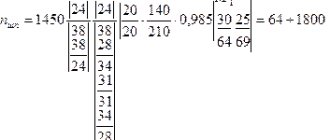

Кинематическая схема

По кинематической схеме видно, что привод соединен с электродвигателем через муфту. Она отвечает за передачу движения конструктивному узлу. Трансформации трех блоков определяют число оборотов шпинделя. Возможно сообщение до 13 скоростей, при этом нет необходимости переходить поэтапно.

К прочтению: В чем особенность станков с ЧПУ для резки пенопласта

Электродвигатель, расположенный в консоли, осуществляет деятельность привода передач. Происходит это путем одной из 18 различных подач через кулачковую муфту к винтам. Те в свою очередь на горизонтальном стане могут быть трех видов: вертикальные, продольные и поперечные.

Важна функция фрикциона перемещения, который осуществляет движения через зубчатые колеса до подач. Эта детали соединяется с муфтой, ограничиваются одновременный функционал. Станина фиксируется штифтами по схеме, закреплена жесткими способом.