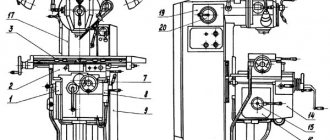

Конструкция и ее специфика

Конструктивные детали механизма обеспечивают функциональность и жесткость. Особенности соединения узлов определяют эффективность работы.

Хобот и серьги

Возможно перемещение хобота в направляющих станины. А серьги могут перемещать в хоботе, так же закрепляться. Не разрешается перестановка серег с другого оборудования, так как они монтируются индивидуально для каждого подшипника. В случае поломки их изготавливают самостоятельно.

Регуляция зазора проводятся винтом и гайкой. Подача масла проходит по проволоке из подшипника. Температура вращающейся части не должна превышать при работе 55 градусов.

Коробка скоростей

Коробка скоростей находится в корпусе станины, видна через окно справа. Шпиндель — вал с тремя опорами, третья из которых соединена с хвостиком. Регуляция происходит путем снятия крышки, ослабления гайки и обкатки шпинделя, уменьшения зазоров.

Смазка происходит насосом с производительностью до 2 литров минуту. Поступает в узлы при помощи трубок, а на отделенные элементы разбрызгивается из отверстий.

Коробка переключения скоростей

Работа коробки переключения дает возможность выбирать оптимальную скорость работы, но при этом, не проходя все промежуточные ступени. В фразерном станке реализуется при помощи устройства из рейки, рукоятки, вилки, диска переключения, конических шестерен, зубчатого колеса.

Соответствие скоростей достигается выставлением определенного соотношения шестерен. Смазка происходит путем подачи масла из станины.

Коробка подач

Необходима для перемещения стола, консоли и салазок. Получив информацию по панели управления сигнал подается на выходной вал, муфты. Подается на кулачковую втулку, которая сжимает пружины, приводящие в движение зубчатое колесо. От того, какие задействованы муфты и торец втулки изменяется подача на гайки и диски. В свою очередь это определяет движение колеса и передачу вращения.

Габаритные размеры рабочего пространства

Форм-фактор меньшие, чем у модели 83. Учитываются фазы стола и шпиндель. В стандартной схеме указывается, что даются параметры не менее 128,57 сантиметров по длине. Круговым элементом определяется размеры (учесть стоит и поворот на 45 градусов). Диагональ составляет 101 сантиметр, не учитывая угол поворота.

Преимущества и недостатки

Разработчики учли замечания фрезеровщиков по предыдущим моделям и пожелания производственников иметь высокопроизводительный и одновременно точный станок. Модель 6М82 имеет жесткую трапецеидальную станину и мощный двигатель. Станок рассчитан на работу с большими нагрузками, фрезеровку на большой скорости твердосплавными пластинами. Его положительные отличия от аналогов:

- увеличенная частота вращения шпинделя и чистота обработки;

- перемещение стола относительно инструмента одновременно по 3 осям;

- настройка на автоматические циклы;

- использование устройств и приспособлений увеличивают технологические возможности станка.

Слабым местом станка является электромагнитная муфта, которая при запуске должна обеспечивать быстрое начало движения. Она выходит из строя раньше других узлов. Мелкая стружка попадает под стол и забивает отверстия смазки направляющих продольного перемещения и поворота стола.

Важно! При установке на стол вращающихся центров с делительной головкой, на фрезерном 6М82 можно нарезать зуб. Поворотный стол позволяет изготавливать косозубые шестерни.. https://www.youtube.com/embed/Z42Df3SbmyE

Аналоги

К основным аналогам станка 6Р82Ш относятся следующие агрегаты:

- 6Р83Ш – широкоуниверсальный консольно-фрезерный станок 400х1600;

- 6Р83 – консольно-фрезерный станок 400х1600;

- 6Р82Г – станок консольно-фрезерный горизонтальный 320х1250.

Вся серия 6Р запущена в производство горьковским заводом в 1972 году и до сих пор станки данной серии выпускаются и пользуются популярностью, поскольку отличаются надежностью.

Станок консольно-фрезерный 6Р82 Ш успешно используется для самого широкого спектра фрезерных работ. Фрезеровать заготовку массой до 1 тонны можно с обеих сторон станка, что является еще одним преимуществом и полезной конструктивной особенностью. Также есть возможность на данном оборудовании проводить простейшие расточные работы.

По габаритам и производительности агрегат успешно применяется не только на мелкосерийном и единичном производстве, но и на некоторых крупных ремонтных предприятиях, тем более что сам станок очень надежен и без перебоев работает не один год. При сильном износе главных узлов проводится их замена и станок снова на долгое время в строю.

Назначение станка по металлу 6Н81

Для фрезерования плоскостей небольших деталей различной конфигурации из стали, чугуна и цветных металлов цилиндрическими, дисковыми, торцовыми, фасонными и другими фрезами. Широкая техническая характеристика станка позволяет использовать быстрорежущий инс

Технические характеристики станка 6Н81

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок горизонтальный консольно-фрезерный 6Н81 по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели 6Н81 производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию — Станок горизонтальный консольно-фрезерный 6Н81 составляет:

- новые станки — 12 мес.,

- после капитального ремонта — 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок горизонтальный консольно-фрезерный 6Н81 звоните по телефонам:

Возможности и преимущества

Серия станков «6Р82» имеет следующие возможности и механизмы работы:

- быстросменный крепеж устройства;

- широкий диапазон подачи стола;

- механизм замедления или ускорения подачи;

- замедление подачи при автоматическом цикле работы;

- возможность выполнения работы в автоматическом цикле;

- автоматическая и полуавтоматическая смазка узлов;

- потенциальная возможность дополнения станка цифровыми приборами (системой индикации, механизм оперативного управления и так далее).

Фрезерный станок 6Р82 является одним из популярных металлообрабатывающих станков

Преимущества всей серии фрезерных станков «6Р82» следующие:

- универсальное назначение (сфера применения);

- имеется копия управления кнопочно-рукояточного вида (основной пульт управления находит спереди устройства, а его копия на левой стороне станка);

- система пуска и остановки шпинделя;

- возможность запуска быстрого хода станка исключительно кнопочным пультом управления;

- возможность управления движением стола с помощью рукояток;

- возможность менять скорость подачи с помощью специального рукояточного механизма;

- возможность торможения постоянным током;

- стол станков данной серии может с легкостью поворачиваться вокруг вертикальной оси на угол до 45 градусов с возможность выполнения данной манипуляции в обе стороны.

к меню

Характеристики и обозначения

Устройство содержит специальный паспорт, в котором имеются данные расшифровки буквенно-цифрового индекса станка и его технические характеристики. Индексный паспорт станка «6Р82» и всей серии данного устройства расшифровывает буквенно-цифровые обозначения модели «6Р82» так: где цифра — серия фрезерного станка, буква «Р» обозначает модификацию станка.

Цифра «8» обозначает, что данный консольно- горизонтально-фрезерный станок, цифра «2» — типоразмер устройства (размер его стола). Технический паспорт описывает подробно характеристики устройства, базовые из которых следующие:

- размер рабочей поверхности — 1250×320 миллиметров;

- класс точности «Н»;

- максимально продольное перемещение стола устройства— 850 мм, поперечное — 250 мм; вертикальное — 400 мм.

Широкоуниверсальный горизонтально-фрезерный станок

Кроме того, паспорт устройство содержит данные о том, какое у прибора назначение. В целом, паспорт данной серии фрезерных станков, как и паспорт любого другого подобного механизма, подробно описывает правила эксплуатации прибора и его технические и физические особенности.Вместе с эксплуатационным паспортом всегда должен идти гарантий талон и данные о комплекте поставки.

к меню

Обработка деталей на фрезерном станке (видео)

data-full-width-responsive=»true» data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Технические характеристики станков моделей 6Р82Ш

| Наименование параметра | 6Р82Ш | 6Р83Ш |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1250 х 320 | 1600 х 400 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 30..450 | 30..450 |

| Расстояние от оси шпинделя до хобота, мм | 155 | 190 |

| Расстояние от торца шпинделя поворотной головки до стола, мм | 35..535 | 70..570 |

| Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм | 260..820 | 250..900 |

| Рабочий стол | ||

| Наибольшее перемещение стола продольное механическое/ ручное, мм | 800/ 800 | 1000/ 1000 |

| Наибольшее перемещение стола поперечное механическое/ ручное, мм | 240/ 250 | 300/ 320 |

| Наибольшее перемещение стола вертикальное механическое/ ручное, мм | 410/ 420 | 410/ 420 |

| Максимальная нагрузка на стол (по центру), кг | 250 | 300 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 | 2 |

| Быстрый ход стола продольный/ поперечный/ вертикальный, мм/мин | 3/ 3/ 1 | 3/ 3/ 1 |

| Число ступеней рабочих подач стола | 18 | 18 |

| Пределы рабочих подач. Продольных и поперечных, мм/мин | 25…1250 | 25…1250 |

| Пределы рабочих подач. Вертикальных, мм/мин | 8,3…416,6 | 8,3…416,6 |

| Усилие резания продольной, поперечной, вертикальной подач, Н | 15,0/ 12,0/ 5,0 | 20,0/ 12,0/ 8,0 |

| Шпиндель | ||

| Частота вращения шпинделя поворотной и накладной головок, об/мин | 50..1600 | 50..1600 |

| Количество скоростей шпинделя | 11 | 11 |

| Частота вращения шпинделя, об/мин | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,1 | 0,1 |

| Перемещение пиноли шпинделя на один оборот лимба, мм | 6 | 6 |

| Поворот головки шпинделя к станине/ от станины, град | 45 | 90 |

| Поворот головки шпинделя в продольной плоскости, град | 360 | 360 |

| Поворот накладной головки шпинделя в продольной плоскости, град | 360 | 360 |

| Наибольший крутящий момент на шпинделе, Н.м | 1070 | 1430 |

| Эскиз конца горизонтального шпинделя по ГОСТ 836-72 | 3 | 3 |

| Эскиз конца шпинделя поворотной головки по ГОСТ 836-72 | 4 | 4 |

| Эскиз конца шпинделя накладной головки по ГОСТ 836-72 | 4 | 4 |

| Конус шпинделя | 50 | 50 |

| Допустимый диаметр фрез при черновой обработке. Горизонтальный/ вертикальный шпиндель, мм | 160/ 100 | 200/ 100 |

| Механика станка | ||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка раздельного включения подачи | есть | есть |

| Автоматическая прерывистая подача Продольная | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет |

| Торможение шпинделя | есть | есть |

| Предохранение от перегрузки (муфта) | есть | есть |

| Привод и электрооборудование | ||

| Количество электродвигателей на станке | 4 | 4 |

| Электродвигатель привода главного движения, кВт | 7,5 | 10 |

| Электродвигатель привода шпинделя поворотной головки, кВт | 2,2 | 3,0 |

| Электродвигатель привода подач, кВт | 2,2 | 3,0 |

| Электронасос охлаждающей жидкости, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина х ширина х высота), мм | 2470 х 1850 х 1950 | 2680 х 2260 х 2040 |

| Масса станка, кг | 3300 | 4500 |

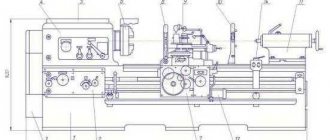

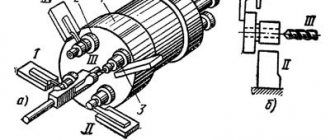

Кинематическая схема станка модели 6Н81

⇐ ПредыдущаяСтр 4 из 8Следующая ⇒

Движение резания.От фланцевого электродвигателя мощностью 5,8 кВт движение передается полужесткой муфтой валу I коробкой скоростей.

об/мин

Движение подач

Механизмы консоли получают вращение электродвигателя N=1,7 кВт, непосредственно связанного полужесткой муфтой с первым валом VIII коробки подач.

Общая формула, например, продольной подачи может быть записана

Скорость быстрых перемещений стола

мм/мин

т.е. минуя коробку подач.

Назначение и классификация делительных головок

Делительные устройства и головки применяются при работе на металлорежущих станках: фрезерных, сверлильных, расточных, строгальных, заточных, шлифовальных и др. С помощью делительных головок выполняются: фрезерование простых плоскостей и пазов, нарезание цилиндрических зубчатых колес с прямыми и винтовыми зубьями, червяков, червячных колес, фрезерование кулачков, нанесение точных делений на шкалах и лимбах. Делительные головки широко применяются также при ‘ изготовлении и заточки режущего инструмента.

Простые делительные головки применяются для прямого (непосредственного) деления. Делительный механизм, как правило, состоит из делительного диска, имеющего точно исполненные пазы или отверстия, куда входит фиксирующий палец или защелка. Количество отверстий или пазов, выполняемое обычно на диске – 12,18,24 или 36. Количество пазов на диске определяет предел делительной головки

Универсальные делительные головки.

К основным особенностям УДГ относятся следующие:

1) они позволяют устанавливать шпиндель вместе с заготовкой под углом в вертикальной плоскости;

2) обеспечивать деление окружности заготовки на любое число частей;

3) дают возможность фрезеровать винтовые и спиральные канавки благодаря наличию устройства для присоединения привода станка.

Способы деления

На разных конструкциях делительных головок деление {окружности выполняется разными способами: непосредственным делением; простым делением; комбинированным, универсальным, дифференциальным и широкодиапазонным.

Непосредственное деление , или прямое, выполняется на простых и универсальных головках при делении окружности заготовки на малое число частей от 2 до 36 при фрезеровании лысок и т.д. В случае работы с УДГ червяк выводится из зацепления с червячным колесом и поворот шпинделя осуществляется непосредственно от руки. Область использования непосредственного деления весьма отграничена.

Способ простого деления. Кинематическая схема УДГ при настройке способом простого деления показана на рисунке. Вращение шпинделю передается от рукоятки 1 через группы рубчатых колес и червячную передачу 7-8. Положение рукоятки при повороте на необходимый угол фиксирует делительный диск 2.

Передаточное отношение всех передач, кроме червячной, (и сменных колес) равно 1.

Способ простого деления применяется в тех случаях, когда передаточное отношение цепи между валом с рукояткой и шпинделем головки может быть выражено в виде простой дроби. Если Z – число равных частей, на которое необходимо разделить окружность, то величина периодического поворота и шпинделя головки составит 1/ Z оборота. Для этого рукоятку 1 надо повернуть относительно неподвижного диска 2 на nр оборотов

(1)

Обозначая и решая уравнение (1) найдем потребное число оборотов рукоятки.

(2)

Величину N называют характеристикой делительной головки. Чаще всего N = 40. Полученное значение nр выражают в виде простой дроби

,

у которой В – равно числу отверстий на одной из окружностей делительного диска; А – числу отверстий этой же окружности, на которое нужно повернуть рукоятку.

Пример: (6 – число полных оборотов рукоятки; 21 – число отверстий соответствующего круга лимба; 14 – число промежутков, на которое нужно повернуть рукоятку после 6 полных оборотов).

Способ дифференциального деления. Применяется в тех случаях, когда подобрать диск с необходимым количеством отверстий способом простого деления не удается. Сущность дифференциального деления состоит в следующем. Подбирают фиктивное число частей ZФ, на которое необходимо произвести деление, близкое к заданному Z, и удовлетворяющее простому способу деления. Если выполнить простое деление, то шпиндель повернется на 1/Zф вместо 1/Z оборота. Для компенсации полученной разницы шпинделю сообщают дополнительный поворот, равный 1/Z — 1/Zф. Если эта разница будет положительна, то дополнительный поворот делают в ту же сторону, что и основной. Если отрицатель ной, то в противоположную сторону.

Таким образом, рукоятка 1 должна совершить основной поворот, чтобы разделить на Zф частей, и дополнительный, чтобы компенсировать указанную разницу.

Это достигается медленным вращением диска 2 на величину дополнительного поворота рукоятки. Вращение диску передается от делительной головки через сменные колеса а-в, с-d, коническую пару 9-10 и зубчатые колеса 3-4. Расчет настройки сводится:

1) к определению nр для поворота на Zф ;

2) к определению передаточного отношения сменных зубчатых колес а-в, с-d.

Чтобы повернуть шпиндель на 1/Z и 1/Zф оборота , нужно повернуть рукоятку соответственно:

, об.; , об. (3)

Фрезерование винтовых канавок,расположенных равномерно по окружности осуществляется следующим образом. Заготовку, установленную в центрах делительной головки и задней бабки вместе со столом поворачивают на угол β , равный углу наклона винтовой линии канавки.

В результате этого средняя плоскость дисковой фрезы совпадает с направлением канавки. Заготовке сообщают непрерывное вращение, а столу – продольную подачу вдоль линии канавки. Вращение шпинделя УДГ осуществляется от ходового винта продольной подачи стола по цепи сменных зубчатых колес а1 –b1; с1 –

d1

,

далее через пары 9-10, 3-4 и диск 2 на рукоятку 1, затем на передачи 5-6 и 7-8. За один оборот шпинделя стол должен переместиться на величину шага винтовой линии канавки tР.

Уравнение кинематического баланса примет вид:

Здесь tв – шаг ходового винта.

Учитывая, что

получим уравнение настройки кинематической цепи:

.

В практике винтовую линию канавки задают не шагом tр, а углом наклона β (или углом подъема винтовой линии Ψ = 90 — β) и диаметром d. В этом случае шаг определяется по формуле:

.

Безлимбовые делительные головки отличаются от лимбовых тем, что они не имеют делительных дисков, рукоятка поворачивается на один полный оборот и фиксируется в постоянном положении на неподвижном диске. Величину поворота шпинделя устанавливают сменными колесами а2-в2 , с2-d2. При простом делении на Z частей уравнение кинематического баланса примет вид:

,

а передаточное отношение звена настройки:

,

где N = Z3/Z4 – характеристика головки. Для деления на равные и неравные части с повышенной точностью (0,25′) применяют оптические делительные головки. Прием деления заключается в простом поворачивании шпинделя на заранее вычисленные углы, отсчитываемые через окуляр микроскопа по шкале диска.

⇐ Предыдущая4Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Технические характеристики

| Характеристика | Значение |

| Основные параметры станка | |

| Класс точности по ГОСТ 8-82 | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1250 х 320 |

| Наименьшее и наибольшее расстояние от оси горизонтального шпинделя до стола, мм | 30..450 |

| Расстояние от оси горизонтального шпинделя до хобота, мм | 155 |

| Расстояние от торца шпинделя поворотной головки до стола, мм | 125..545 |

| Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм | 260..820 |

| Рабочий стол | |

| Наибольшее перемещение стола продольное/ поперечное/ вертикальное, мм | 800/ 320/ 420 |

| Максимальная нагрузка на стол (по центру), кг | 400 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 |

| Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин | 4/ 4/ 1,3 |

| Число ступеней рабочих подач стола | 22 |

| Пределы рабочих подач стола. Продольных и поперечных, мм/мин | 12,5…1600 |

| Пределы рабочих подач стола. Вертикальных, мм/мин | 4,1…530 |

| Усилие резания продольной, поперечной, вертикальной подач, Н | 15,0/ 12,0/ 5,0 |

| Шпиндель | |

| Частота вращения шпинделя поворотной и накладной головок, об/мин | 50..1600 |

| Количество скоростей шпинделя | 11 |

| Частота вращения горизонтального шпинделя, об/мин | 31,5..1600 |

| Количество скоростей горизонтального шпинделя | 18 |

| Перемещение пиноли (гильзы) шпинделя, мм | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,1 |

| Перемещение пиноли шпинделя на один оборот лимба, мм | 6 |

| Поворот головки шпинделя к станине/ от станины, град | 45 |

| Поворот головки шпинделя в продольной плоскости, град | 360 |

| Поворот накладной головки шпинделя в продольной плоскости, град | 360 |

| Конец горизонтального шпинделя по ГОСТ 24644-81 (конус по ГОСТ 15945-82) | 50 ряд4, исп.6 |

| Эскиз конца шпинделя поворотной и накладной головки по ГОСТ 24644-81 | 40 ряд 3, исп.5 |

| Допустимый диаметр фрез при черновой обработке. Горизонтальный/ вертикальный шпиндель, мм | 250/ 75 |

| Механика станка | |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть |

| Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) | есть |

| Блокировка раздельного включения подачи | есть |

| Автоматическая прерывистая подача Продольная | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет |

| Торможение шпинделя | есть |

| Предохранение от перегрузки (муфта) | есть |

| Привод и электрооборудование | |

| Количество электродвигателей на станке | 5 |

| Электродвигатель привода главного движения М1, кВт | 7,5 |

| Электродвигатель привода шпинделя поворотной головки М2, кВт | 3 |

| Электродвигатель насоса охлаждающей жидкости М3, кВт | 0,125 |

| Электродвигатель привода подач стола М4, кВт | 2,2 |

| Электродвигатель привода зажима инструмента, кВт | 0,18 |

| Суммарная мощность всех электродвигателей на станке, кВт | 13,87 |

| Габариты и масса станка | |

| Габариты станка (длина х ширина х высота), мм | 2280 х 1965 х 1970 |

| Масса станка, кг | 3550 |

Модель 6Н82

Фрезерный станок 6Н82 можно смело назвать одним из самых популярных на территории бывшего СССР агрегатов, за которым работало не одно поколение мастеров. Что интересно, данная модель успешно экспортировалась за пределы страны-производителя, что намекает на ее недюжинные технологические преимущества.

Данная фрезерная машина предназначена для качественной обработки средних и малых металлических конструкций. Незатейливые в эксплуатации и удивительно надежные, фрезерные станки 6Н82 являют собой эталон универсальности. Они отлично справляются с чугуном и сталью, а также с цветными металлам и изделиями из прочных сплавов.

Отдельный плюс агрегата состоит в том, что с его помощью можно обрабатывать изделия из пластика. Устанавливая такую технику в своем цеху, можно быть уверенным в том, что большую часть возложенных на него задач агрегат выполнит на высоком уровне, обеспечив предельно возможную точность обработки заготовки.

Немало этому способствует жесткость конструкции фрезерного станка 6Н82. Также отметим, что агрегат укомплектован мощным электродвигателем, который дает возможность совершать качественную обработку деталей с помощью фрез с пластинами из быстрорежущей стали и сверхтвердых сплавов. Всё это делает 6Н82 незаменимым помощником для квалифицированного мастера, нуждающегося в оборудовании широкого спектра применения.

Упомянем ключевые технические параметры фрезерного станка 6Н82:

- Мощность электромотора – 5.5 кВт;

- Мощность электрического привода рабочего стола – 1.5 кВт;

- Габариты — 2135x1865x1695 мм;

- Масса – 2360 кг;

- Пределы перемещений рабочего стола в продольном/поперечном/вертикальном направлении – 850/250/400 мм;

- Диапазон расстояний от шпинделя до стола – 50-410 мм;

- Предельное выдвижение гильзы шпинделя – 60 мм;

- Максимальная частота вращения шпинделя – 2000 оборотов в минуту;

- Соответствие ГОСТ 30064-93.

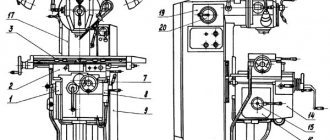

Расположение органов управления консольно-фрезерным станком 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Расположение органов управления консольно-фрезерным станком 6М12П

Перечень составных частей консольно-фрезерного станка 6М12П

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Перечень органов управления консольно-фрезерным станком 6М12П

- Кран регулирования интенсивности охлаждения

- Маховичек ручного продольного перемещения стола

- Кулачки ограничения продольного хода стола в крайних положениях или реверса стола в полуавтоматическом и автоматическом циклах

- Кулачки переключения стола с подачи на быстрый ход или с быстрого хода на подачу

- Переключатель на автоматический цикл или ручное управление станка

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп»

- Кнопка «Быстро»

- Рукоятка ручного насоса смазки стола

- Рукоятка включения вертикальной или поперечной подачи стола

- Рукоятка зажима консоли на направляющих станины

- Маховичек ручного поперечного перемещения стола

- Рукоятка зажима салазок на направляющих консоли

- Переключатель управления столом: автоматический цикл — ручное управление — работа с круглым столом

- Шестигранник поворота фрезерной головки

- Винты зажима стола на салазках

- Маховик перемещения гильзы шпинделя

- Переключатель освещения «Включено — выключено»

- Кнопка «Стоп шпиндель»

- Кнопка «Пуск шпинделя»

- Рукоятка и лимб для переключения скоростей шпинделя

- Кнопка «Импульс шпинделя»

- Кнопка «Быстро стол»

- Вводной переключатель «Включено — выключено»

- Переключатель насоса охлаждения «Включено — выключено»

- Переключатель направления вращения шпинделя «Влево — вправо»

- Рукоятка управления продольным перемещением стола

- Рукоятка подъема консоли

- Грибок и лимб для переключения подач стола

- Кулачки ограничения поперечного хода стола

- Рукоятка зажима гильзы шпинделя

- Кулачки ограничения вертикального хода стола

- Кнопка включения фиксации механизма переключения подач

- Гайки зажима поворотной фрезерной головки

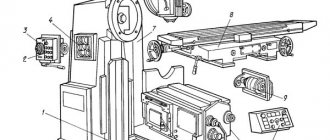

Конструкционные особенности

Агрегат нормального класса точности с поворотным столом, которые способен перемещаться в трех направлениях. Главный шпиндель никогда не меняет положение в устройстве.

Составные части

Основой агрегата является станина. Она имеет жесткую отливку, а специальные ребра делают конструкцию более жесткой. Сверху станины расположены направляющие, по которым движется станковый хобот. К нему монтируется одна или больше серег. Отдельно монтируется емкость, куда собирается охлаждающая жидкость.

Стол агрегата выполняет быстрые передвижения по трем осям. Все рабочие движения как станка, так и механизма шпинделя выполняется от двух электродвигателей, которые способны включаться вне зависимости друг от друга.

Технические параметры шпиндельного узла:

- 18 различных скоростей;

- шпиндель вращается с частотой до 1600 об/мин;

- 45 конус.

Всего ступеней подач у оборудования – 16. Станок от перегрузок защищает шариковая пара, которая при помощи муфты тормозит шпиндель. Для торможения вертикальной и поперечной механической подачи существует блокировочный механизм. Редуктор и коробка передач смонтированы в общий узел. Отдельно имеется коробка реверса.

Органы управления

Все рукоятки, переключатели, кнопки расположены на удобной высоте рядом с контролируемыми механизмами. Основные органы управления: пуск шпинделя, подачи, общий стоп. Непосредственно рядом с этими органами управления расположены:

- рукоятка переключения перебора и скоростей;

- для вращения хобота передвигают специальный квадрат;

- кнопка «толчок шпинделя»;

- рукоятка для включения продольной, вертикальной и поперечной подачи;

- включатель помпы охлаждения;

- винты для фиксации салазок от поворота.

Специальная изогнутая ручка служит для подъема и спуска консоли со столом. Для включения ускоренного хода в любом направлении также имеется рычаг.

Электрооборудование

Электрооборудование фрезерного станка представлено питающей сетью с напряжением 380 В. Частота переменного тока составляет 50 Герц. Присутствует две сети управления, одна из которых подает переменный ток под напряжением в 110 В, а другая — постоянный под напряжением 65 В.

Станок оснащен приборами света до 24 В. При этом сумма одновременно функционирующих электрических двигателей станка не может превышать 20 Ампер. В тоже время до 65 Ампер наблюдается в защитных устройствах, например, датчиках, регуляторах автоматического питания и выключения, предохранителей конструктивных узлов механизма.

С этим читают

- Технические характеристики, конструкция и схемы горизонтально-фрезерного станка модели 6р82

- Характеристики вертикально-сверлильного станка 2н118

- Подробный обзор вертикального консольно-фрезерного станка 6р11

- Обзор широкоуниверсального фрезерного станка 676, описание, паспорт

- Плоскошлифовальный станок 3г71

- Токарно-винторезный станок 1м61, паспорт, характеристики, схема, руководство

- Описание параметров горизонтально-фрезерного станка 6р82

- Круглошлифовальный станок 3м151

- Технические характеристики токарно-винторезного станка 1к625

- Токарный станок 1д601 технические характеристики

Модификации и зарубежные модели

Существуют как Российские модификации агрегата 6Р81, так и импортные аналоги со схожими характеристиками. Отечественные станки:

- 6Р81Ш – широкоуниверсальный станок.

- 6к82ш – еще один вариант широкоуниверсального станка со специальной шпиндельной головкой, которая может поворачиваться по горизонтали и вертикали.

- 6Н81 – горизонтальные, вертикальные – 6Н11.

Бесконсольно-фрезерные станки имеют шпиндель, который перемещается строго вертикально.

- Х613А – консольно-фрезерный станок китайского производства.

- Х6132 – универсальные консольно-фрезерные станки с размером 1320х320.