Сведения о производителе токарного многошпиндельного автомата 1Б265

Производителем токарных многошпиндельных станков автоматов 1Б265 является Киевский станкостроительный завод.

Станки, выпускаемые Киевским станкостроительным объединением (КСПО)

- 1А240

— станок токарный шестишпиндельный Ø 40 - 1Б240

— станок токарный шестишпиндельный Ø 40 - 1Б265

— станок токарный многошпиндельный Ø 65 - 1340

— станок токарно-револьверный с вертикальной осью револьверной головки Ø 40/ Ø 400 - КА-280

— станок токарно-винторезный универсальный Ø 400

История появления многошпиндельного вертикального токарного полуавтомата

Появлению многошпиндельных вертикальных токарных полуавтоматов предшествовала довольно длинная история. Гражданская война в США (1861-1865), породившая нехватку рабочей силы, требовала автоматизации производства Тогда и появился первый станок-автомат. К. Випиль еще в 1842 г. создал автоматический станок для обработки древесины, а в 1876 г. Хр. Спенсер автоматизировал токарный станок. Его однофамилец английский инженер С. Спенсер еще в 1860 г. построил свой автоматический токарный станок. Многошпиндельный станок (на котором изделие автоматически проходит через ряд позиций и на каждой из них подвергается одной или нескольким операциям обработки) появился в 1895 г. Накануне Первой мировой войны появились автоматизированные токарные станки, на которых заготовка проходит последовательно через шесть — восемь позиций, причем на каждой из них заготовка подвергается разным токарным операциям. Этот станок известен как «Мультоматик» Булларда (рис. 1) .

Рис. 1. «Мультоматик» Булларда

Принцип работы станка 1Б265

В поворотном шпиндельном барабане вращаются зажатые в шпинделях, обрабатываемые прутки или трубы. Каждый из шпинделей обслуживается поперечным суппортом и центральным продольным суппортом.

По окончании обработки суппорта отводятся, шпиндельный барабан поворачивается, и шпиндели занимают новое положение (позицию). Обрабатываемые прутки попадают под действие других инструментов, установленных на поперечных суппортах и гранях продольного суппорта, в соответствия с технологическим процессом обработки.

Обработка заканчивается в последней позиции, где производится отрезка готовой детали.

В этой же позиции пруток выдвигается из шпинделя на нужную длину, т.е. происходит подача прутка до упора для изготовления новой детали.

Таким образом, производится одновременная обработка всех прутков или труб, закрепленных в шпинделях барабана. Время обработки во всех позициях одинаково. После каждого поворота шпиндельного барабана отрезается одна, обработанная на станке, деталь.

При обработке простых деталей возможна отрезка двух или нескольких деталей за один поворот барабана. На восьмишпиндельном автомате это достигается за счет двойной индексации, т.е. поворота шпиндельного барабана не на одну, а на две позиции (на 90°). Позиции отрезки находятся рядом: УII и УIII и обслуживаются общим сдвоенным отрезным суппортом и общим механизмом подачи и зажима прутков. Дополнительно останавливается еще один рычаг упора материала.

В шестишпиндельном автомате для обработки простых деталей, отрезка и последующая подача прутка производится в диаметрально противоположных позициях VI и III. Для этого в III позиции устанавливается отрезной суппорт и дополнительные механизмы подачи и зажима прутка и упор материала (исполнение КА-395).

В обоих случаях обработка деталей происходит параллельно в 2-х потоках, что значительно увеличивает производительность автомата. Возможно также изготовление 2-х или нескольких деталей за один поворот барабана за счет подачи прутка сразу на 2 детали.

Описанный выше способ обработки на 6-ти и 8-ми шпиндельных автоматах, разрешает производить обработку при малом расстоянии от режущего инструмента до шпинделя, что обеспечивает более высокие режимы обработки, а также упрощает режущий инструмент и оснащение.

ПРИМЕЧАНИЕ: исполнение автоматов с двойной индексацией или с подачей в двух позициях должно быть специально оговорено при заказе станка.

Устройства и принадлежности, улучшающие технологические возможности автоматов и полуавтоматов и поставляемые за отдельную плату

- Комплект узлов ориентированного останова шпинделя

- Устройство для поперечного сверления

- Устройство для фрезерования с продольного суппорта

- Устройство для фрезерования с поперечного суппорта

- Комплект узлов для подачи прутка в двух позициях

- Комплект узлов магазинной загрузки штучных заготовок

- Комплект узлов для изменения частоты вращения шпинделя при переходе в следующую позицию

- Привод устройств с независимой подачей

- Устройство для поддержки деталей при отрезке

- Устройство для доработки деталей со стороны отрезки

- Устройство для дробления стружки при обработке с поперечного суппорта

- Вибратор для дробления стружки

- Головка сверлильная многошпиндельная

- Устройство для растачивания внутренних фасонных поверхностей

- Устройство для проточки внутренних канавок и фасок с продольного суппорта

- Устройство для проточки внутренних канавок и фасок с поперечного суппорта

- Устройство для расточки и обточки конусов

- Устройство для включения самовыключающихся метчиков и резьбонарезных головок

- Устройство для отрезки деталей без грата

- Устройство для механизированной загрузки прутков

- Устройство для автоматизированной загрузки прутков

- Устройство для многопроходного нарезания резьб

- Устройство для расточки желоба наружных колец подшипников

- Устройство для накатывания рифлений

- Устройство для фрезерования шлицев и лысок

- Устройство для прошивки многогранных отверстий

- Устройство для раскатки и обкатки

- Система принудительной смены режущего инструмента

- Устройство для определения степени затупления режущего инструмента

- Устройство для дробления стружки при обработке деталей с продольного суппорта

- Устройство для обработки сферических поверхностей

- Система автоматической размерной подналадки

- Система для фильтрации паров СОЖ

- Устройство для дистанционного управления режущим инструментом

- Система управления специальными автоматами и полуавтоматами на базе микропроцессорной техники

- Комплекты технологического оснащения групп сложности А, Б, В, Г

- Загрузочно-разгрузочные устройства групп сложности А, Б, В, Г

Модификации многошпиндельных автоматов (полуавтоматов) 1Б265

- 1Б265-4К — Автомат токарный четырехшпиндельный прутковый повышенной точности (П) по ГОСТ 8-77

- 1Б265-6К — Автомат токарный шестишпиндельный прутковый повышенной точности

- 1Б265-8К — Автомат токарный восьмишпиндельный прутковый повышенной точности

- 1Б265П-4К — Полуавтомат токарный шестишпиндельный патронный повышенной точности

- 1Б265П-6К — Полуавтомат токарный шестишпиндельный патронный повышенной точности

- 1Б265П-8К — Полуавтомат токарный шестишпиндельный патронный повышенной точности

Обозначения многошпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении — группа: 1 — станок токарной группы

- Вторая цифра в обозначении — подгруппа: 2 — многошпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 16, 25, 40, 65, 90

- Буква в обозначении: поколение станка (серия и т.д.), например: Б.

- Буква в обозначении: П — патронный полуавтомат

- Последняя буква К означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

- Последнее число через дефис: количество шпинделей, например: 4, 6, 8

Многошпиндельные автоматы и полуавтоматы. Общие сведения

Схема обработки детали на четырехшпиндельном автомате

Схема обработки детали на многошпиндельном автомате

- Шпиндельный блок станка

- Шпиндели

- Заготовки детали

- I — позиция шпинделя: подача и зажим прутка. Прорезание канавки резцом поперечного суппорта

- II — позиция шпинделя: резец второго поперечного суппорта обрабатывает наружную поверхность

- III — позиция шпинделя: сверлом, установленным в продольном суппорте, сверлится отверстие

- IV — позиция шпинделя: отрезается готовая деталь

Основной узел станка — шпиндельный блок периодически поворачивается и шпиндели занимают новое положение. Каждому положению шпинделя присваивают наименование: I позиция, II позиция и т. д. В каждой позиции выполняется определенная операция. Против каждого шпинделя в суппорте установлен режущий инструмент, проводящий определенную для данной позиции операцию.

Допустим, что нам необходимо изготовить деталь, показанную на рис. б. В I позиции пруток подается до упора и зажимается, а затем резцом поперечного суппорта прорезается канавка. После поворота блока заготовка попадает во II позицию, где резцом второго поперечного суппорта обрабатывается наружная поверхность. Снова поворачивается блок, и деталь оказывается в позиции III, где сверлом, установленным в продольном суппорте, сверлится отверстие. В IV позиции отрезается готовая деталь.

Образцы деталей, обрабатываемых на патронных полуавтоматах

Образцы деталей, обрабатываемых на патронных полуавтоматах

Отличительной особенностью многошпиндельных автоматов и полуавтоматов является наличие нескольких одновременно работающих шпинделей.

Многообразие выполняемых на станках операций позволяет в ряде случаев осуществить обработку сложной детали за один цикл, исключив доработку на других станках. Конструктивной особенностью автоматов является оригинальный привод продольного суппорта с изменением рабочего хода без смены кулаков, что значительно облегчает переналадку. Ускорению наладки и сокращению физического труда способствует специальный наладочный привод.

На шестишпиндельных автоматах достигается высокая производительность обработки за счет одновременной работы всех шпинделей и многоинструментальной наладки. Одновременно обрабатываются шесть прутков. Шпиндельный барабан периодически поворачивается на 60°, и шпиндели изменяют свое положение (позицию), а, следовательно, и режущий инструмент, который обрабатывает деталь. В последней позиции VI происходит отрезка готовой детали и набор прутка для обработки следующей.

Каждая позиция обслуживается поперечным и продольным суппортами, а последние четыре позиции дополнительными устройствами с независимой от остальных суппортов и устройств подачей. Кроме того, в пяти позициях (II, III, IV, V, VI) могут устанавливаться инструментальные шпиндели, вращающие инструмент (сверла, развертки, метчики и т. д.) с независимой от рабочих шпинделей скоростью, что дает возможность применять различные устройства, требующие изменения скорости резания.

Все поперечные суппорты столового типа и управляются от сменных кулаков непосредственно. Подачи поперечных и продольного суппортов регулируются в бесступенчатом диапазоне.

Жесткая конструкция этих автоматов обеспечивает неизменно точную обработку при высокой производительности резания. Многочисленные дополнительные приспособления, как например, многогранное токарное, многошпиндельное сверлильное (головка) и другие в значительной мере расширяют область применения этих автоматов в народном хозяйстве.

Автомат может быть встроен в автоматическую линию.

Управление автоматом при помощи электромагнитных муфт и командоаппарата.

Для удаления стружки из автомата применяется шнековый транспортер.

Возможности станков, повышающие точность обработки и обеспечивающие высокую экономическую эффективность:

- точение цилиндров и конусов с продольного суппорта, канавок в отверстиях на торцах, камер в отверстиях, сферических и криволинейных поверхностей

- сверление глубоких отверстий небольших диаметров, отверстий, перпендикулярных оси детали, нескольких отверстий на торце детали

- обеспечение необходимой скорости резания осевым инструментом независимо от частоты вращения шпинделя

- развертывание отверстий

- фрезерование пазов, лысок на торце детали, шпоночных пазов, шлицев

- закрепление заготовок: патроны кулачковые, цанговые зажимные и разжимные, поршневые самоустанавливающиеся зажимные, специальные однокулачковые, многолепестковые, поворотные, с перекантовкой заготовки

- нарезание, фрезерование, накатка резьб

- обработка детали со стороны отрезки

- поддержка длинной детали при отрезке

- контроль износа и автоматическая подналадка режущего инструмента

Где находят применение многошпиндельные 3d фрезерные станки?

Область использования подобных станков довольна широка:

- Художественное производство, которое в свою очередь подразделяется на:

- Рекламная продукция. За счет использования особой программы для управления станками, у многих рекламщиков появились возможности не банально изготавливать логотипные гравировки своих брендов, но и изготавливать обширные рекламные конструкции более высокой сложности.

- Изготовление мебели. Для мебельного производства такие станки снабжены функциями производства фасадов резной формы, криволинейной раскройки, идеальной подгонки каждого элемента. И это еще не весь набор функций, которыми снабжены станки.

- Машиностроение. Автоматические агрегаты помогают производить наиболее точные комплектующие для разных машин и механизмов.

- Сувенирный бизнес. Несмотря на то, что такие станки применяется практически во всех областях, в сувенирном производстве они нашли наибольшую популярность. Ведь здесь необходимо часто производить огромное количество разнообразных деталей различных размеров, формы и конструкций. При использовании ручных станков производительность остается крайне низкой, так как сказывается человеческий фактор, в разы замедляющий процесс обработки.

Кроме перечисленных вариантов использования можно еще добавить возможность домашнего использования таких станков. Многие стали приобретать станки для реализации своего хобби.

1Б265-6К Посадочные и присоединительные базы станка

Посадочные и присоединительные базы станка 1Б265-6К

Посадочные и присоединительные базы станка 1Б265-6К. Шпиндель

Применение автоматов продольного точения

Автоматы продольного точения применяют для серийного изготовления малогабаритных цилиндрических деталей повышенной точности из калиброванных прутков, фасонного профиля и проволоки. Их производительность может достигать нескольких десятков готовых деталей в минуту. Диапазоны геометрических размеров этих изделий обычно составляют: по диаметру — 1-60 мм, по длине — 5-300 мм, а качественные характеристики — шестой-восьмой квалитет по диаметру и не менее восьмого квалитета по длине. Типичные примеры такой продукции — валы, втулки, оси, ригели, цанги, полые цилиндры и прецизионные резьбовые изделия для точных механизмов.

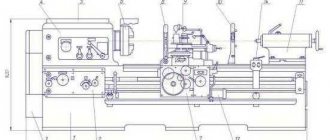

1Б265 Расположение составных частей многошпиндельного токарного станка

Расположение составных частей многошпиндельного токарного станка 1Б265П

Спецификация составных частей многошпиндельного токарного станка 1Б265

- Станина — 001-0396

- Коробка передач — 002-0396

- Шпиндельный блок — 003-0396

- Распределительные валы — 004-0396

- Продольный суппорт — 005-0396

- Верхние поперечные суппорта — 006-0396

- Отрезной суппорт — 061-0396

- Задний суппорт — 062-0396

- Нижние поперечные суппорта — 063-0396

- Устройство независимой подачи — 015-0396

- Нормальное оснащение — 025-000-0396

- Винтовой транспортер — 018-0396

- Универсальный привод продольного суппорта — 020-0396

Одношпиндельные автоматы

Автоматы одношпиндельные имеют разновидности. Наиболее распространены автоматы одношпиндельные прутковые. К ним относят:

- токарно-револьверные автоматы;

- продольного точения;

- фасонно-отрезные.

Фасонно-отрезные

Предназначены фасонно-отрезные автоматы для изготовления деталей коротких с малым диаметром, которые имеют простую форму. Материал закрепляется в шпинделе, который вращается при помощи цангового патрона. У станка имеется 2 или 4 суппорта, которые перемещаются только в поперечном направлении и несут отрезные и фасонные резцы. Чтобы получить деталь необходимой длины, в станке есть подвижный упор, который автоматически устанавливается после окончания цикла по оси шпинделя. Подаётся материал при помощи механизма подачи до соприкосновения с упором.

Основным движением таких станков является вращение шпинделя и движене подачи — перемещения суппортов поперечных. У некоторых моделей фасонно-отрезных оборудований имеется продольный суппорт, который перемещается вдоль оси шпинделя и позволяет сверлить отверстия.

Продольного точения

Это оборудование предназначено для изготовления в большом количестве элементов из бунта или прутка малого диаметра, но длинных. Используется такое оборудование на предприятиях точной индустрии (приборостроение, часовое производство и прочие). Высокие требования к чистоте поверхности и точности деталей обусловили ряд конструктивных особенностей таких автоматов. Во вращающемся шпинделе закрепляется заготовка при помощи цангового патрона. По направляющим станины перемещается шпиндельная бабка, сообщая движение подачи заготовке относительно неподвижного резца, который закреплён в суппорте.

Суппорт резцу установочные перемещения при переходе на обработку ступени иного диаметра и движение поперечной подачи при фасонном обтачивании и отрезке. В станке есть суппорт сбалансированного типа и два или три вертикальных суппорта. Суппорт сбалансированного типа несёт два резца и совершает вокруг оси, которая закреплена в кронштейне, качательное движение. Чтобы увеличить жёсткость системы, пруток (заготовка) перемещается в люнетной втулке. Нарезание резьбы, развёртывание, зенкерование, сверление могут осуществляться с помощью специальных приспособлений, которые устанавливаются напротив обрабатываемой заготовки.

Часто шпиндели этих приспособлений имеют независимый привод для поступательного и вращательного движений.

Токарно-револьверные

Эти приспособления представляют собой токарно-револьверные станки, которые предназначаются для производства деталей сложной формы. Эти автоматы в основном рассчитаны на выполнение работ из прутка, но некоторые модели могут выполнять и обработку штучных изделий. Пруток закрепляется во вращательном шпинделе.

Револьверная головка совершает автоматические перемещения, которые связаны с подачей продольной, включая автоматические повороты для замены инструментов. Поперечная подача осуществляется двумя или тремя суппортами. Принцип работы и конструкция такого оборудования изучается в лабораторных условиях.

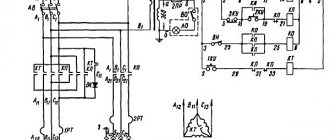

1Б265 Расположение органов управления многошпиндельным токарным станком

Расположение органов управления многошпиндельным токарным станком 1Б265П

Перечень органов управления многошпиндельным токарным станком 1Б265

- Пульты управления (передний и задний)

- Манометр смазки

- Сменные шестерни подач

- Счетчик циклов

- Указатель нагрузки

- Квадрат ручного поворота распределительного вала

- Срезная шпонка распределительного вала

- Верхняя кнопочная станция наладочного привода

- Колодка изменения хода продольного суппорта

- Сменные шестерни скоростей шпинделя

- Выключатель подключения к электросети (вводной автомат)

- Гайки натяжения ремней

- Диск центральный

- Рычаг регулирования длины подачи прутка

- Ручка отключения подачи прутка

- Индикатор для проверки величины подъема барабана

- Валик для рукоятки ручного зажима прутка

- Кулаки поперечных суппортов

- Указатель цикла

- Аварийная кнопка «Общий стоп»

Классификация

Токарные автоматы и полуавтоматы классифицируют следующим образом:

- по режиму холостых и рабочих ходов;

- по количеству и расположению шпинделей;

- по роду заготовок;

- по назначению.

По назначению

- Универсальные. Они предназначаются для выполнения токарных и прочих операций над разнообразными элементами.

- Специализированные. Используются для выполнения некоторых операций над определёнными элементами.

Полуавтомат предназначается для изготовления элементов только из штучных заготовок. В основном, в патроне (полуавтоматы патронные), в центре — реже.

В автоматах прутковых пруток вводится в полый шпиндель, а в дальнейшем для каждой изготовляемой детали подаётся и зажимается автоматически.

В автоматах магазинных заготовки загружаются в бункер или магазин, а уже оттуда подаются автоматически к зажимному приспособлению станка.

По расположению шпинделей

- Устройства с вертикальным шпинделем.

- Устройство с горизонтальным шпинделем.

По количеству шпинделей

- Одношпиндельные. Могут одновременно обрабатывать только один элемент.

- Многошпиндельные. Могут обрабатывать несколько элементов одновременно. Количество элементов равняется числу шпинделей или на один меньше.

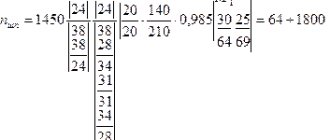

1Б265 Структурная схема многошпиндельного токарного станка

Структурная схема многошпиндельного токарного станка 1Б265

- iVшп – гитара настройки на частоту вращения шпинделя

- iРВ – гитара настройки частоту вращения распределительного вала

- iVи – гитара настройки частоты вращения инструментального шпинделя

- nшп – частота вращения шпинделя

- nин – частота вращения инструментального шпинделя

- Sпоп – поперечная подача

- Sпрод – продольная подача

Устройство оборудования

Традиционно в токарных станках формообразующее движение — это вращение главного шпинделя, а движение подачи — перемещение суппорта в поперченном к оси вращения направлении. При такой схеме процесса резания неизбежен ряд конструктивных сложностей по обеспечению жесткости, виброустойчивости и точности позиционирования суппорта, особенно при обработке деталей повышенной точности на больших скоростях. Для разрешения этой проблемы швейцарские конструкторы нашли нестандартное и революционное по тем временам решение. Они создали ручной станок (а затем и токарный автомат), в котором суппорт с инструментом находится в неподвижном состоянии, а движение подачи осуществляется подвижной шпиндельной бабкой по направлению оси вращения (т.е. вращающаяся деталь надвигается на неподвижный резец).

Хотя по своим производственным характеристикам токарный автомат продольного точения с ЧПУ значительно отличается от первых станков этого типа, он имеет ту же традиционную компоновку и состав основных узлов и агрегатов:

- сплошная литая станина с направляющими для передней бабки;

- подвижная бабка с полым шпинделем и цанговым зажимом;

- люнетная втулка;

- блок неподвижных суппортов с резцами;

- приспособление для подачи прутковых заготовок через шпиндель.

Современный токарный автомат представляет собой многофункциональный обрабатывающий центр с числовым программным управлением. Помимо традиционных компонентов такое оборудования может включать в себя:

- противошпиндель;

- блок или револьверную головку с приводным инструментом;

- позиционируемые в разных плоскостях блоки резцов;

- магазин заготовок;

- ловитель деталей и конвейер для готовых деталей;

- систему подачи СОЖ;

- конвейер стружкоудаления.

На станках такого типа можно выполнять независимую обработку резцовым и приводным инструментом одновременно двух деталей, закрепленных в шпинделе и противошпинделе. Кроме того, точная синхронизация вращения шпинделей дает возможность передавать обрабатываемую заготовку из одного шпинделя в другой, что позволяет производить за одну установку обработку обоих торцов детали. А наличие револьверной головки и различных блоков резцового и приводного инструмента дает возможность выполнять на одной установке детали весь спектр необходимых технологических операций: от точения, сверления и нарезания резьбы до плоского и контурного фрезерования.

К специфическим особенностям токарных автоматов продольного точения можно отнести высокие требования к качеству заготовок.

Считается, что точность обрабатываемого прутка, профиля или проволоки должны быть на квалитет вышее, чем получаемая из них деталь. Другая особенность — необходимость использования для повышения точности обработки невращающихся люнетных втулок, которые склонны к износу и нагреву.

1Б265 Основные движения в станке. Главный привод

Вращение шпинделей производится от главного электродвигателя, через механизм коробки передач. Частота вращения шпинделей настраивается связанными шестернями а, в, с, d (рис. 4)

Привод подачи. Перемещение суппортов и скользящих державок продольного суппорта производится от кулачков распределительного вала в следующей последовательности:

- быстрый подвод к обрабатываемой детали

- рабочая подача

- стоянка (зачистка)

- быстрый отвод

Рабочая подача и зачистка происходят при медленном вращении распределительного вала, отвод и подвод при быстром вращении. Перемещение скользящих державок продольного суппорта может происходить по необходимости как, при медленном, так, и при быстром вращении распределительного вала в зависимости от положения кулачка на распределительном валу.

Скорость быстрого ходе — постоянная, скорость рабочей подачи настраивается сменными шестернями р, f, g, h.

Величина рабочего хода поперечных суппортов настраивается сменными кулачками, одинаковыми для всех суппортов.

Величина рабочего хода продольного суппорта настраивается при помощи кулисного механизма (см. рис.23; без смены кулаков.

Общий ход суппортов всегда постоянный. Величина рабочего хода скользящих державок монет настраиваться перемещением ползушки по рычагу механизма независимой подачи (см. рис.32) или сменой кулачка на распределительном валу. Общий ход при этом также может измениться.

Многошпиндельные фрезеры с ЧПУ

Эти станки универсальны. Они позволяют выполнять раскрой, гравировку и фрезерование заготовок из разнообразных материалов: от максимально твёрдых (металлы, натуральный камень), до мягких (картон, кожа, полимеры, композиты, дерево).

Это оборудование принято подразделять на две базовые группы.

- В первую — объединены станки, предназначенные для предприятий, выпускающих серийную продукцию.

На них все шпиндели фиксируются на одной общей балке. Все фрезеровальные работы они осуществляют синхронно, по командам управляющей программы. Это оптимальный выбор для крупносерийного производства продукции незначительных габаритов. Последнее требование объясняется тем, что рабочее поле у них делится кратно числу установленных шпинделей.

Часть моделей станков комплектуется поворотными устройствами. Это обеспечивает возможность фрезерования деталей цилиндрической формы. для каждой детали, проходящей обработку, предусмотрена своя зона фрезерования.

- Во вторую — сведены станки, которые можно рассматривать в качестве альтернативного решения для оборудования, предусматривающего смену инструмента.

Число установленных на таких станках шпинделей может достигать четырёх.

Этот агрегат не обеспечивает одновременной синхронной работы последних. Однако он прекрасно справляется с задачами выполнения нескольких разнообразных операций. Каждый шпиндель допускает установку фрез в ассортименте. Это существенно снижает время, необходимое для смены инструмента.

Станки подобного типа имеют несущую конструкцию усиленного типа. Это позволяет применять их для обработки материалы, имеющие разные свойства. Пример: мягкие металлы, полимеры.

Многошпиндельный станок допускает, при необходимости, перевод на упрощённую систему (работа с одним шпинделем).

К преимуществам станков рассмотренного типа относятся их универсальные возможности, вытекающие из различных вариантов фиксации деталей. Допускается применение вакуумного стола (при работе с деталями плоской формы), поворотного устройства (цилиндрических поверхностей).

При покупке такого оборудования заказчик имеет возможность, с учётом потребностей конкретного производства, подобать разную комплектацию, указывая в заявке:

- двигатель (шпиндель) требуемой мощности и производительности разных брендов;

- тип системы охлаждения (воздушная, водяная, иная).

Кроме этого, выбор фрезерных станков доступен ещё по целому ряду конструктивных особенностей.

По реализованному направлению подачи выделяют:

- наклонные;

- горизонтальные;

- вертикальные.

По наличию (отсутствию) консоли станки подразделяются на бесконсольные и консольные.

По числу имеющихся стоек: двухстоечные, модели с одной стойкой.

Компоновка станка 1Б265

Базовые детали станка: станина, траверса, корпус коробки передач и корпус шпиндельного блока образуют жесткую раму (портал).

Внутри портала размещается рабочее пространство автомата. Там установлены суппорта и различные устройства, необходимые для обработки деталей. В нижней части рабочего пространства установлен шнековый транспортер для удаления стружки.

Главный распределительный вал автомата расположен в верхней части станка в траверсе. Его нижние участки, расположенные непосредственно у суппортов, смонтированы в левой части станка в корпусе шпиндельного блока. Там же находится шпиндельный барабан и все механизмы с ним связанные: подъема и поворота, фиксации барабана, подачи и зажима прутка, упора материала.

Главная ось шпиндельного барабана проходит через рабочее пространство и является направляющей центрального продольного суппорта. Все приводные механизмы: главного привода, привода распределительного вала, привода инструментальных шпинделей смонтированы в правой части станка — коробке передач.

Главный электродвигатель установлен в станине, сзади станка, прутковый материал поддерживается направляющими трубами со стойкой.

Полуавтоматы параллельного действия

По аналогичной схеме сконструированы и полуавтоматы параллельного действия, на всех шпинделях которых, в отличие от полуавтоматов последовательного действия, производятся одновременно одинаковые операции и за один цикл работы завершается обработка стольких заготовок, сколько шпинделей имеет станок У такого станка на основании 5 (нижний блок) установлена неподвижная вертикальная колонна 4, вокруг которой непрерывно вращается стол со шпинделями и шестигранная гильза с шестью суппортами 2, представляющие собой единое целое — карусель 1 (рис. 5).

Рис. 5. Схема работы вертикального многошпиндельного полуавтомата: 1 — карусель; 2 — суппорт; 3 — барабан; 4 — колонна; 5 — основание.

При повороте гильзы суппорты перемещаются по ее вертикальным направляющим от неподвижного барабана 3 (верхний блок), с которым они связаны тягами. У полуавтомата каждый шпиндель имеет свой суппорт, с которого ведется обработка детали во время вращения карусели. За один полный оборот карусели на каждом шпинделе, проходящем загрузочную зону, заканчивается обработка детали. В этой зоне сначала автоматически выключается вращение шпинделя и освобождается от зажима деталь, а соответствующий суппорт быстро отходит вверх, снимается готовая деталь и устанавливается новая заготовка Затем она автоматически зажимается, шпинделю сообщается вращение, а суппорт быстро подводится к заготовке. Современные полуавтоматы этого типа имеют от четырех и более рабочих шпинделей.

Конструктивные и эксплуатационные особенности станка 1Б265

Конструктивные и эксплуатационные особенности станка:

- Установка рабочего хода продольного суппорта и независимых устройств производится без смены кулаков

- Для станков нормального исполнения установка рабочего хода поперечных суппортов производится при помощи стандартного набора из 8-ми кулаков, общих для всех суппортов. Простота изменения угла рабочего хода автомата при помощи перестановки соответствующего кулачка командоаппарата, дает возможность в отдельных случаях без смены кулаков поперечных суппортов производить обработку различных однотипных деталей (групповая наладка);

- Каждый из поперечных суппортов имеет независимый привод, расположенный в непосредственной близости от суппорта, что обеспечивает высокую жесткость привода

- Поперечные суппорты выполнены столового типа о прямоугольными направляющими для повышения жесткости и соответственно точности станка

- Имеется электромеханический привод для наладочных операций

- Повышенная точность станка

Главный привод станка 1Б265-6

От главного электродвигателя (n = 1460 об/мин) через клиноременную передачу получает вращение I приводной вал станка, от которого через шестерни 4 и 7 вращается вал II, соединенный сменными шестернями a:b. c:d с валом III в IV — центральным валом станка.

Центральный вал проходит из коробки передач в шпиндельный блок, на его левой части сидит зубчатое колесо 41, сцепляющееся с шестернями 42 шпинделей.

Привод подачи станка 1Б265-6

Привод рабочего хода (подача) осуществляется от центрального вала через червячную пару 12, 13, две пары сменных шестерен e:f, g:b и одну постоянную пару 10, 11 на чашку электромагнитной муфты рабочего хода. При включении электромагнитной муфты вращение передается через коническую пару 9, 8 на вертикальный вал, затем через зубчатую передачу 19, 16 на червячный вал 17, зацепляющийся с червячной шестерней 18 распределительного вала.

Таким образом получает вращение распределительный вал, расположенный вверху станка.

Два нижних участка распределительного вала, сообщающие движение нижним и средним поперечным суппортам, находящихся в непосредственной близости от них, связаны с верхним распределительным валом шестернями и вращаются с ним синхронно.

Быстрое вращение распределительный вал получает также от вертикального вала IX, но в этом случае последний приводится в движение непосредственно от вала I через шестерни 5.6 и электромагнитную муфту холостого хода на валу I.

Кроме рассмотренного выше автоматического привода распределительного вала, последний может во время наладки станка вращаться от наладочного двигателя или вручную. Включение подачи и наладочного привода осуществляется при помощи кнопок на пультах управления.

Наладочный привод. От фланцевого электродвигателя через шестерни 23, 21 и 20 вращение сообщается валу IX, а от него распределительному валу станка. При этом -электромагнитная муфта на оси ХII должна быть выключена, а на валу IX включена. Муфты рабочего и ускоренного хода выключены, а при выключении наладочного привода муфта на оси ХII включается и тормозит распределительный вал так же, как и при выключении подачи. Распределительный вал при включении наладочного привода получает медленное вращение (около 3 об/мин), используемое при наладке станка.

Ручной поворот распределительного вала может осуществляться при вращении за квадрат на валу червяка 17.

Вводной автомат на электрошкафу должен быть выключен.

Привод инструментальных шпинделей. При быстром сверлении приводная втулка инструментального шпинделя получает вращение от центрального вала IV через шестерни 26, 29 и сменную шестерню «m». Инструментальный шпиндель вращается в противоположном направлении по отношению к рабочему шпинделю, благодаря паразитной шестерне.

Настройка скорости вращения осуществляется сменной шестерней «m».

Для нарезания правой резьбы (или свинчивания при левой), движение передается от центрального вала IV, через сменные шестерни «i» и «r» валу ХVI. От него, при включенной электромагнитной муфте, через шестерни 27, 24; 25, 28 получает, вращение приводная втулка инструментального шпинделя.

При свинчивании инструмента (или нарезании левой резьбы) электромагнитная муфта вала ХVI выключается и включается муфта вала XI Тогда вращение от центрального вала IV на приводную втулку инструментального шпинделя передается через сменные шестерни «i»; «r»; «k»; «l», далее через шестерни 15, 14; 27, 24; 25,28.

Развертывание может осуществляться по цепи быстрого сверления. При этом устанавливается еще одна паразитная шестерня для обеспечения нужного направления вращения инструментального шпинделя. При использовании для развертывания привода резьбонарезания. сменные шестерни «k» и «L» не устанавливаются, а муфта вала XVI все время включена.

Вспомогательные приводы. Привод винтового транспортера осуществляется от отдельного электродвигателя через червячную пару 30 и 31.

Насосы охлаждения приводятся в движение от своего электродвигателя, смонтированного в одном с ними агрегата П-180.

Кинематическая схема вертикального многошпиндельного полуавтомата последовательного действия

Кинематическая схема одной из семи секций привода главного движения и подачи (остальные шесть секций аналогичны), а также привод и механизм поворота стола со шпинделями показана на рис 3 33

При главном движении рабочие шпиндели VIII получают высокие частоты вращения от электродвигателя M1 (N = 10 кВт; n = 1460 мин-1) через передачу 16-39 • 39-118 • 118-31, а низкие — через передачу 16-39 • 22-39 • 22-39 • 39-118 • 118-31 и далее с вала V через сменные колеса a-b, цилиндрические пары колес 35-40 и 37-50 (при скоростном исполнении — через пару колес 37-37) . Зубчатое колесо с z = 35 во время поворота стола выводится из зацепления с колесом с z = 40, а после поворота входит в зацепление с таким же зубчатым колесом другого шпинделя, пришедшего в эту позицию После каждой индексации стола шпиндели приобретают частоту вращения той позиции, в которую они перешли. Частота вращения шпинделей в каждой позиции регулируется своим звеном настройки a — b Синхронизаторы обеспечивают плавное безударное начало вращения шпинделю в каждой позиции Каждый шпиндель, начиная с вала V, имеет индивидуальную, но одинаковую с цепями других шпинделей цепь привода. Этих цепей столько, сколько рабочих позиций (у станка 1К285 их семь) . Тормоз, останавливающий шпиндель загрузочной позиции, имеет механизм, который включается от привода, общего с синхронизаторами, сцепляется с коническими чашками предшпиндельных валов и по конструкции повторяет синхронизатор, но не имеет вращающихся элементов.

Рис. 4. Кинематическая схема вертикального многошпиндельного токарного полуавтомата модели 1К285

Цепи рабочих подач и быстрых перемещений суппорта сосредоточены в коробках подач При помощи встроенных в них электромагнитных фрикционных муфт осуществляется переключение скорости подачи с большой на малую или наоборот (в соотношении 2,63 раза).

Рабочая подача суппортов осуществляется от вала VI через червячную передачу 1-32, гитару сменных зубчатых колес c-d · e—f и далее через зубчатые колеса 35—62 (при включении электромагнитной муфты ЭМ1) или через колеса 58-39 (при включении электромагнитной муфты ЭМ2) на вал XIII. С этого вала через конические зубчатые колеса 27-38 вращение передается на гайку ходового винта суппорта (P = 12 мм). Переключением муфт ЭМ1 и ЭМ2 можно устанавливать автоматически в процессе обработки заготовки две рабочие подачи суппорта (малую и большую).

Ускоренная подача суппорта осуществляется от вала V через конические зубчатые колеса 20-20 и пару цилиндрических колес 70-40 на вал X. Дальше при ускоренном подводе суппорта к обрабатываемой заготовке (включена электромагнитная муфта ЭМ3) вращение передается через передачу 57-39 • 38-59 • 27-38 на гайку ходового винта суппорта. При ускоренном отводе суппорта (включена электромагнитная муфта ЭМ4) вращение на гайку ходового винта передается через зубчатые колеса 58-31 • 31-38 • 38-59 • 27-38. В цепи ускоренных подач возможно реверсирование направления движения за счет включения с помощью двух муфт различных кинематических цепей.

Электромагнитные муфты быстрых ходов суппорта сблокированы с такими же муфтами рабочих подач. Включаются муфты с помощью конечных выключателей, установленных в командоаппарате.

Вращение вала командоаппарата осуществляется от вала XIII через винтовую зубчатую передачу 18-13 и червячную пару 1-66. Командоаппарат управляет рабочими и вспомогательными ходами суппорта в автоматическом и наладочном циклах. В его корпусе, кроме конечных выключателей, размещены кулачковый вал и рычаги. Конечные выключатели не имеют пружин, отчего поданная на них команда запоминается до следующего нажатия.

После окончания рабочих операций во всех позициях и отвода всех суппортов в верхнее положение подается команда на отключение привода электродвигателя М1 и торможение всей системы с последующим поворотом стола.

Поворот стола осуществляется от электродвигателя М2 (N = = 2 кВт; n = 1300 мин-1) через червячную передачу 1-25, зубчатые колеса 14-105 и мальтийский крест. На ступице зубчатого колеса с z = 105 установлена планка с двумя роликами. При повороте колеса с планкой ролики входят в паз на нижней части стола, поворачивая его. При повороте планки на 180° стол поворачивается на одну позицию (1/8 часть оборота), а при повороте на 360° — сразу на две позиции (1/4 часть оборота) . После поворота стола, но до включения вращения шпинделей, происходит его фиксация.

Управление механизмом поворота и фиксации стола осуществляется путем воздействия двух кулачков 2 на конечные выключатели командоаппарата индексации стола. Кулачки установлены на валу XXII, который через передачу 105-15 • 4-28 получает периодическое вращение.

По окончании поворота стола выключается электродвигатель М2 и включается пусковая муфта двигателя главного привода М1.

Станок оборудован автоматизированным гидравлическим устройством для зажима детали, имеет механизированное загрузочное устройство и систему уборки стружки Станки в шестишпиндельном исполнении выпускаются с диаметрами патронов 630 и 800 мм, в восьмишпиндельном исполнении — 250 и 400 мм.

Кроме уже названных суппортов пяти видов, со станком по заказу могут поставляться специальные суппорты, которые являются модификацией универсального и позволяют расширить технологические возможности станка — выполнять:

- обработку продольных фасонных поверхностей по копиру;

- обработку конусов по конусной линейке;

- обработку цилиндрических поверхностей с отскоком в конце рабочего хода;

- обработку торцовой поверхности одновременно с конической;

- растачивание сферических поверхностей

Среди разнообразных устройств, которыми оснащается полуавтомат, наиболее сложна кинематическая цепь привода многошпиндельной сверлильной головки При применении головки к коробке подач соответствующей позиции присоединяется дополнительный редуктор.

Технические характеристики станка 1Б265

| Наименование параметра | 1Б265-4К | 1Б265-6К | 1Б265-8К |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П | П | П |

| Наибольший размер обрабатываемого круглого прутка (диаметр), мм | 80 | 65 | 50 |

| Наибольший размер обрабатываемого квадратного прутка (сторона), мм | 56 | 45 | 35 |

| Наибольший размер обрабатываемого шестигранного прутка (диаметр вписанного круга), мм | 68 | 55 | 43 |

| Наибольшая длина подачи прутка, мм | 200 | 200 | 200 |

| Наибольшая длина обработки, мм | 190 | 190 | 190 |

| Наибольшая длина обработки с продольного суппорта в задней позиции, мм | 150 | 150 | 150 |

| Наибольшая длина прутка, мм | 3000 | 4000 | 4000 |

| Шпиндели | |||

| Количество рабочих шпинделей | 4 | 6 | 8 |

| Расстояние между осями шпинделей, мм | 275,7 | 200 | 166,5 |

| Частота вращения шпинделей, об/мин | 61..755 | 73..1065 | 97..1176 |

| Частота вращения шпинделей в быстроходном исполнении, об/мин | 61..1050 | 73..1590 | 97..1810 |

| Инструментальные суппорты | |||

| Количество продольных суппортов | 1 | 1 | 1 |

| Количество поперечных суппортов | 4 | 6 | 6 |

| Наибольший общий ход продольного суппорта, мм | 200 | 200 | 200 |

| Наибольший общий ход верхних поперечных суппортов, мм | 90 | 80 | 80 |

| Наибольший общий ход нижних поперечных суппортов, мм | 80 | 70 | 80 |

| Наибольший общий ход средних поперечных суппортов, мм | — | 70 | 70 |

| Частота вращения распределительного вала на холостом ходу, об/мин | 8,8 | 10 | 10 |

| Время холостого хода, с | 3,9 | 3,5 | 3,5 |

| Электрооборудование | |||

| Количество электродвигателей на станке | |||

| Ээлектродвигатель главного привода (шпинделей), кВт | 30 | 30 | 30 |

| Электродвигатель наладочного вращения, кВт | |||

| Электродвигатель привода транспортера стружки, кВт | |||

| Электродвигатель насоса смазки, кВт | |||

| Электродвигатель насоса охлаждения, кВт | |||

| Установленная мощность, кВт | |||

| Габариты и масса станка | |||

| Габариты станка без приставного оборудования (длина ширина высота), мм | 5515 х 2050 х 2170 | 6355 х 2050 х 2170 | 6220 х 2050 х 2170 |

| Масса станка, кг | 14500 | 14500 | 14500 |

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Технические особенности

Технические параметры зависят от материала, который необходимо подвергнуть обработке, его размера и массы. В первую очередь создается приблизительная схема технологии обработки, указывается размер заготовки на каждой стадии. После чего подбирается станок для конкретных задач.

Бывает так, что пространство для размещения станка ограничено, тогда рекомендуется приобретать настольный вариант. Он обладает некоторыми достоинствам, среди которых выделяется небольшой вес, размеры и возможность простой транспортировки.

Необходимо всегда следить, чтобы не происходило скольжение станка по поверхности, на которой он установлен за счет издаваемых вибраций.

Отзывы об использовании многошпиндельных 3d фрезерных станков с ЧПУ довольно положительные. Однако они зависят от того, насколько правильно подобрана машина для конкретных целей и задач.