Сведения о производителе консольно-фрезерного станка 6Т12-1

Производитель серии универсальных фрезерных станков 6Т12-1 — Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605

станок продольно-фрезерный двухшпиндельный, 500 х 1600 - 6М12П

станок консольно-фрезерный вертикальный, 320 х 1250 - 6М13П

станок консольно-фрезерный вертикальный, 400 х 1600 - 6М82

станок консольно-фрезерный горизонтальный универсальный, 320 х 1250 - 6М82Г

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6М82Ш

станок консольно-фрезерный широкоуниверсальный, 320 х 1250 - 6М83

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6М83Г

станок консольно-фрезерный горизонтальный, 400 х 1600 - 6М83Ш

станок консольно-фрезерный горизонтальный, 400 х 1600 - 6Н12

станок консольно-фрезерный вертикальный, 320 х 1250 - 6Н13П

станок консольно-фрезерный вертикальный, 400 х 1600 - 6Н82

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6Н82Г

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6Р12, 6Р12Б

станок консольно-фрезерный вертикальный, 320 х 1250 - 6Р13, 6Р13Б

станок консольно-фрезерный вертикальный, 400 х 1600 - 6Р13Ф3

станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600 - 6Р82

станок консольно-фрезерный горизонтальный универсальный, 320 х 1250 - 6Р82Г

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6Р82Ш

станок консольно-фрезерный широкоуниверсальный, 320 х 1250 - 6Р83

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6Р83Г

станок консольно-фрезерный горизонтальный, 400 х 1600 - 6Р83Ш

станок широкоуниверсальный консольно-фрезерный, 400 х 1600 - 6Т12-1

станок консольно-фрезерный вертикальный, 320 х 1250 - 6Т12

станок вертикальный консольно-фрезерный вертикальный, 320 х 1250 - 6Т12Ф20

станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250 - 6Т13

станок консольно-фрезерный вертикальный, 400 х 1600 - 6Т13Ф20

станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600 - 6Т13Ф3

станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600 - 6Т82

станок консольно-фрезерный горизонтальный универсальный, 320 х 1250 - 6Т82-1

станок консольно-фрезерный горизонтальный универсальный, 320 х 1250 - 6Т82Г

станок консольно-фрезерный горизонтальный, 320 х 1250 - 6Т82Ш

станок консольно-фрезерный широкоуниверсальный, 320 х 1250 - 6Т83

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6Т83-1

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6Т83Г

станок консольно-фрезерный горизонтальный универсальный, 400 х 1600 - 6Т83Ш

станок консольно-фрезерный широкоуниверсальный, 400 х 1600 - 6605

станок продольно-фрезерный двухшпиндельный, 500 х 1600 - 6606

станок продольно-фрезерный трехшпиндельный, 630 х 2000 - ГФ2171

станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

6Т12-1 станок вертикальный консольно-фрезерный. Назначение и область применения

Вертикальный консольно-фрезерный станок 6Т12-1 производился с 1985 года и заменил в производстве устаревшую модель 6Р12.

В 1985 году Горьковский завод фрезерных станков (ГЗФС) начал выпуск консольно-фрезерных станков серии 6т12-1. Станки серии 6т12-1 является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

Станок вертикальный консольно-фрезерный 6Т12-1 предназначен для фрезерования всевозможных деталей из различных материалов. Применяется в условиях единичного и серийного производства.

Консольно-фрезерный станок 6Т12-1 отличается от станка 6Т13-1 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

На фрезерном станке 6Т12-1 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

На вертикальном консольно-фрезерном станке 6Т12-1 возможна работа в трех режимах:

- Автоматический — В автоматическом режиме станок работает при различных автоматических циклах.

- Толчковый — В толчковом режиме производятся установочные перемещения стола. Возможна работа по разметке.

- Ручной — В ручном универсальном режиме станок работает с использованием рабочих подач, быстрых перемещений, а также ручных перемещений от маховиков и рукоятки.

Особенности конструкции фрезерного станка 6Т12-1

Технологические возможности станков могут быть расширены за счет применения накладной фрезерной, делительной и долбежной головок, круглого поворотного стола.

Имеется устройство для ограничения зазора в винтовой паре продольного перемещения стола, индивидуальная смазка винта вертикального перемещения, повышающая его долговечность и снижающая усилие подъема консоли.

Введены дополнительные устройства для защиты от разлетающейся стружки и эмульсии.

Повышена жесткость станка за счет прямоугольных направляющих станины и консоли.

Имеется автоматическое торможение шпинделя в рабочем режиме и при аварийном отключении.

Автоматизированная смазка узлов повышает их долговечность и сокращает время обслуживания.

Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Механизировано крепление инструмента. Винт поперечной подачи расположен по оси фрезы, что повышает точность обработки. Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола и других приспособлений.

Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет организовать многостаночное обслуживание и использовать станок для выполнения различных работ в поточном производстве.

Станок может поставляться в стране с умеренным, холодным и тропическим климатом.

Класс точности станка — Н по ГОСТ 8—82Е

Основные конструктивные преимущества станков:

- механизированное крепление инструмента в шпинделе;

- механизм пропорционального замедления подачи;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение горизонтального шпинделя при остановке электромагнитной муфтой;

- устройство защиты от разлетающейся стружки.

Основные технологические преимущества станков:

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность.

- Технологические возможности станков могут быть расширены за счет применения на них делительной головки, круглого поворотного стола и других приспособлений.

Станки выпускаются в различных исполнениях по напряжению, частоте питающей сети. Поставляются запасные части.

Основные отличия фрезерных станков 6Т12-1 (1985 год) и 6Т12 (1991 год)

- Вылет (расстояние от оси шпинделя до направляющих станины): 6т12-1 — 350 мм, 6т12 — 380 мм

- Поперечное переммещение стола: 6т12-1 — 270 мм, 6т12 — 320 мм

- Расстояние от края стола до станины: 6т12-1 — 70..340 мм, 6т12 — 70..390 мм

Рабочее пространство станка модели 6т12 на 50 мм больше по осям X, Y чем у станка 6т12-1.

Модификации консольно-фрезерных станков серии «Т»

На базе станков серии «Т» разработаны различные модификации и специализированные станки:

- 6Т12 — 6Т12-27, 6Т12-29, 6Т12-30

- 6Т13 — 6Т13-27, 6Т13-29, 6Т13-30

- 6Т82Г — 6Т82Г-27 (ГФ2793), 6Т82Г-29, 6Т82Г-30

- 6Т83Г — 6Т83Г-27 (ГФ2797), 6Т83Г-29, 6Т83Г-30

- 6Т82 — 6Т82-27 (ГФ2794), 6Т82-29, 6Т82-30

- 6Т83 — 6Т83-27 (ГФ2798), 6Т83-29, 6Т83-30

- 6Т82Ш — 6Т82Ш-27, 6Т82Ш-29, 6Т82Ш-30, 6Т82Ш-35, 6Т82Ш-36, 6Т82Ш-37, 6Т82Ш-38

- 6Т83Ш — 6Т83Ш-27, 6Т83Ш-29, 6Т83Ш-30, 6Т83Ш-35, 6Т83Ш-36, 6Т83Ш-37, 6Т83Ш-38

Модификации 6Т…-27 имеют увеличенное на 100 мм расстояние от оси (торца) шпинделя до рабочей поверхности стола и механизм пропорционального (в 2 раза) замедления рабочей подачи.

Российские и зарубежные аналоги станка 6Т12-1 (6Т13-1)

FSS350MR, FSS450MR — 315 х 1250, 400 х 1250 — производитель Гомельский станкостроительный завод

ВМ127М — (400 х 1600) — производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12 — 320 х 1250 — производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040 — 320 х 1320 — производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401) — 320 х 1350 (400 х 1600) — производитель Arsenal J.S.Co. — Kazanlak, Арсенал АД, Болгария

История выпуска станков Горьковским заводом, ГЗФС

В 1937

году на

Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951

году запущена в производство серия

6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960

году запущена в производство серия

6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972

году запущена в производство серия

6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975

году запущены в производство копировальные консольно-фрезерные станки:

6Р13К.

В 1978

году запущены в производство копировальные консольно-фрезерные станки

6Р12К-1, 6Р82К-1.

В 1985

году запущена в производство серия

6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991

году запущена в производство серия

6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

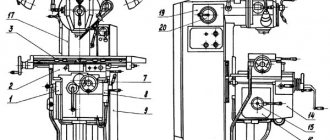

Расположение составных частей консольно-фрезерного станка 6Т12-1

Расположение составных частей фрезерного станка 6т12-1

Перечень составных частей консольно-фрезерного станка 6т12-1

- станина

- пульт боковой

- механизм переключения подач

- коробка скоростей шпинделя

- головка поворотная

- устройства электромеханического зажима инструмента

- шкаф управления

- стол и салазки

- механизм замедления подачи

- пульт основной

- консоль

- коробка подач

Паспорт вертикально-фрезерного станка 6Т12Ф20-1 с УЦИ ЛЮМО-61

Данное руководство по эксплуатации «Станок фрезерный консольный вертикальный с оперативно програмным управлением 6Т12Ф20-1» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 6Т12Ф20-1. Содержание данной документации:

ОБЩИЕ СВЕДЕНИЯ

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

КОМПЛЕКТ поставки

УКАЗАНИЯ МЕР БЕЗОПАСТНОСТИ

СОСТАВ станка

ПОРЯДОК УСТАНОВКИ

УСТРОЙСТВО И РАБОТА станка И ЕГО СОСТАВНЫХ ЧАСТЕЙ

Система смазки

ПОРЯДОК установки

Возможные неисправности и методы их устранения

ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ ПРИ РЕМОНТЕ

Указания по техническому обслуживанию и ремонту

Материалы по запасным частям

Скачать паспорт консольного вертикально-фрезерного станка 6Т12Ф20-1 (32 листа) в хорошем качестве можно по ссылке расположенной ниже. Так как данный станок построен на устройстве УЦИ ЛЮМО-61, то в дополнению к этому паспорту необходима документация по ОПУ ЛЮМО-61.

Документация по системе ОПУ ЛЮМО-61. Скачать бесплатно. (Ссылка временно не работает)

Скачать паспорт консольного вертикально-фрезерного станка 6Т12Ф20-1 (53 листа) в хорошем качестве можно по ссылке расположенной ниже.

Пульты управления фрезерным станком 6Т12-1

Пульты управления фрезерным станком 6Т12-1: основной -II, боковой -I

Перечень органов управления консольно-фрезерным станком 6Т12-1

- Указатель скоростей шпинделя

- Кнопка «Перемещение стола назад, вперед, вниз»

- Переключатель выбора направления перемещения стола

- Переключатель «Зажим-Отжим инструмента»

- Кнопка «Перемещение стола вперед, влево, вверх»

- Кнопка «Толчок шпинделя» (дублирующая)

- Кнопка «Стоп перемещения стола»

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп шпинделя» (дублирующая)

- Кнопка «Стоп» аварийная

- Кнопка «Быстрое перемещение стола» (дублирующая)

- Рукоятка переключения скоростей шпинделя

- —

- Шестигранник поворота головки

- Рукоятка зажима гильзы шпинделя

- Клавиша «Перемещение стола влево»

- Клавиша «Перемещение стола вправо»

- Клавиша «Стоп продольного перемещения стола»

- Кнопка «Стоп шпинделя»

- Кнопка «Пуск шпинделя»

- Зажимы стола

- Переключатель включения режима работы стола «Ручной — Механический»

- Маховик ручного продольного перемещения стола

- Кольцо-нониус

- Лимб механизма поперечных перемещений стола

- Ручное поперечное перемещение стола

- Ручное вертикальное перемещение стола

- Грибок переключения подач

- Кнопка «Стоп» аварийная

- Переключатель выбора режима работы станка

- Переключатель «Замедленная подача»

- Кнопка «Быстрое перемещение стола и пуск цикла»

- Клавиша «Стоп вертикального перемещения стола»

- Клавиша «Перемещение стола вниз»

- Зажимы салазок

- Клавиша «Перемещение стола вверх»

- Маховик ручного продольного перемещения стола (дублирующий)

- Клавиша «Стоп поперечного перемещения стола»

- Клавиша «Перемещение стола вперед»

- Клавиша «Перемещение стола назад»

- Маховик выдвижения гильзы шпинделя

- Зажим головки на станине

- Вводной выключатель

- Переключатель направления вращения шпинделя «Влево — Вправо»

- Переключатель насоса охлаждения «Включено – Выключено»

- Переключатель выбора пульта управления

- Переключатель выбора автоматических циклов

- Зажим консоли

- Рукоятка съемная ручного вертикального и поперечного перемещения стола

- Штифт нулевой фиксации головки

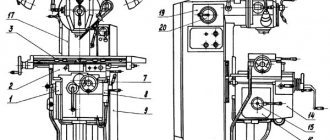

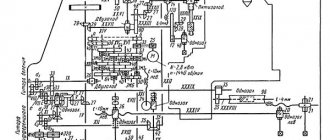

Схема кинематическая консольно-фрезерного станка 6Т12-1

Кинематическая схема консольно-фрезерного станка 6Т12-1

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются передвижением трех зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 18 различных скоростей.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении соответствующей кулачковой муфты к винтам продольного, поперечного и вертикального перемещений.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

Графики, поясняющие структуру механизма подач станка, приведены на рис. 6 и 7.

Особенности разборки станков 6р81г

На станках затруднен демонтаж коробки подач и редуктора из консоли. Для демонтажа необходима полная разборка консоли, которая должна осуществляться в следующем порядке:

- открепите планки салазок и кронштейн гайки поперечного хода стола, снимите стол;

- поднимите консоль до отказа вверх и подставьте под нее надежную опору;

- откройте крышку и снимите гайку с верхнего конца винта вертикального перемещения; открепите снизу консоли фланец кожуха винта; открепите от основания колонку и наверните ее на винт; выньте винт с кожухом и конической шестерней из консоли;

- открепите и удалите механизм переключения подачи;

- открепите и удалите из консоли коробку реверса;

- отсоедините от насоса трубопроводы смазки;

- снимите рукоятку ускоренного хода и крышку консоли;

- слейте масло из полости консоли;

- выньте коробку подач вместе с редуктором.

Конструкция основных узлов консольно-фрезерного станка 6Т12-1

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т12-1

Поворотная головка (рис.  центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

Состав и конструкция фрезерного станка 6Т82Г

Состав и конструкция фрезерного станка 6Т82Г

Основные сборочные единицы станка

На основной сборочной единице — станине монтируются составные части и механизмы станка. Конструкция жесткая за счет основания и большого числа ребер. По вертикальным направлениям станины перемещается консоль, ограничение хода которой производится креплением планки с кулачками с левой стороны станины. Консоль объединяет все узлы цепи подач станка. По горизонтальным направлениям перемещается хобот с серьгой. С правой стороны установлен электрошкаф.

Внутри корпуса станины имеется резервуар для масла, а на основании, на которое она устанавливается, прикреплен насос подачи охлаждающей жидкости.

Коробка скоростей смонтирована в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой.

Шпиндель станка представляет собой двухопорный вал на подшипниках.

Коробка переключения скоростей позволяет выбрать необходимую скорость и начать с ней работать без промежуточных режимов.

Это интересно: Фрезеровка по дереву — оборудование, инструмент, художественные приемы

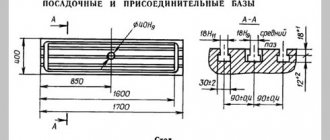

Технические характеристики консольного фрезерного станка 6Т12-1

| Наименование параметра | 6Р12 | 6Р13 | 6Т12-1 | 6Т13-1 |

| Основные параметры станка | ||||

| Размеры поверхности стола, мм | 1250 х 320 | 1600 х 400 | 1250 х 320 | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 300 | 400 | 630 |

| Наибольший продольный ход стола (X), мм | 800 | 1000 | 800 | 1000 |

| Наибольший поперечный ход стола (Y), мм | 250 | 300 | 270 | 340 |

| Наибольший вертикальный ход стола (Z), мм | 420 | 420 | 420 | 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 30..450 | 30..500 | 30..450 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 350 | 420 | 350 | 420 |

| Расстояние от края стола до вертикальных направляющих станины, мм | 70..340 | 60..400 | ||

| Шпиндель | ||||

| Мощность привода главного движения, кВт | 7,5 | 10 | 7,5 | 11 |

| Частота вращения шпинделя, об/мин | 40..2000 | 40..2000 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 70 | 80 | 70 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Угол поворота шпиндельной головки, град | ±45° | ±45° | ±45° | ±45° |

| Конец шпинделя ГОСТ 836-62 | №3 | №3 | ||

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 | 50 | ||

| Рабочий стол. Подачи | ||||

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 12,5..1600 | 12,5..1600 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 4,1..530 | 4,1..530 | 4,1..530 | 4,1..530 |

| Количество подач стола (продольных, поперечных, вертикальных) | 22 | 22 | 22 | 22 |

| Скорость быстрых перемещений (продольных, поперечных/ вертикальных) X, Y/ Z, м/мин | 4/ 1,330 | 4/ 1,330 | 4/ 1,330 | 4/ 1,330 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | 6/ 2 | 6/ 2 | 6/ 2 |

| Наибольшее допустимое усилие резания (продольное/ поперечное/ вертикальное), кН | 15/ 12/ 5 | 20/ 12/ 8 | ||

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть | Есть |

| Электрооборудование и приводы станка | ||||

| Количество электродвигателей на станке | 4 | 4 | 4 | 4 |

| Электродвигатель главного движения, кВт | 7,5 | 10 | 7,5 | 11 |

| Электродвигатель привода подач, кВт | 2,2 | 3,0 | 2,2 | 3,0 |

| Электродвигатель зажима инструмента, кВт | 0,18 | 0,18 | ||

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 10,0 | 14,3 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2305 х 1950 х 2020 | 2560 х 2260 х 2120 | 2280 х 1965 х 2265 | 2570 х 2252 х 2430 |

| Масса станка, кг | 3120 | 4200 | 3400 | 4250 |

- Станки вертикальные консольно-фрезерные 6Т12-1, 6Т13-1. Руководство по эксплуатации 6Т12-1.00.000 РЭ,

- Станки вертикальные консольно-фрезерные 6Т12, 6Т13. Руководство по эксплуатации 6Т12.00.000 РЭ,

- Станки вертикальные консольно-фрезерные 6Т12-29, 6Т13-29. Руководство по эксплуатации 6Т12-29.00.000 РЭ, 1992

- Консольно-фрезерные станки 6Т82Г-1, 6Т82-1, 6Т12-1, 6Т82Ш-1, 6Т83Г-1, 6Т83-1, 6Т13-1, 6Т83Ш-1. Руководство по эксплуатации электрооборудования 6Т82Г.00.000 РЭ1

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш

- Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

- Технология ремонта фрезерных станков

- Регулировка фрезерных станков

- Фрикционная муфта. Фрикционный вал. Муфты фрикционные в металлорежущих станках

- Автоматические циклы фрезерных станков (6Р12)

- Испытания и проверка металлорежущих станков на точность

- Справочник универсальных фрезерных станков

- Заводы производители металлорежущих станков в России

- Производители фрезерных станков в России

- Электрооборудование фрезерных станков 6T12, 6T13, 6T82, 6Т82Г, 6Т82Ш, 6T83, 6Т83Г, 6Т83Ш

- Электрооборудование фрезерных станков 6P12, 6P13, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш, 6Р12Б, 6Р13Б

- Электрооборудование фрезерных станков 6М12П, 6М12ПБ, 6М13П, 6М13ПБ, 6М82, 6М82Ш, 6М82ГБ, 6М83, 6М83Ш

- Электрооборудование фрезерных станков 6Т10, 6Т80, 6Т80Г, 6Т80Ш

- Электрооборудование фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

- Электрооборудование фрезерных станков 6Н10, 6Н80, 6Н80Г, 6Н80Ш

Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Основные показатели

Габариты рабочей плоскости – 320 х 1250мм. Предельный промежуток от оси шпинделя до рабочей поверхности 30 – 410. Максимальный отступ между торцом шпинделя и поддерживающим подшипником 700мм.

Мощность электродвигателя – 7кВт. Частота вращения главного двигателя – 1440об/мин, горизонтального шпинделя – 31,5 … 1600.

Точность работы агрегат приравнивается к классу Н.

Параметры вращения стола

Рабочая поверхность может передвигаться:

- Продольно (на 700мм вручную и с механикой);

- Поперечно (на 260мм рукой и на 240 механически);

- По вертикали (на 380 мм обоими методами).

Максимальный угол вращения установлен в +/-45 градусов.

Длина станка 6М82 2260мм, ширина – 1745мм, а высота – 1660мм.

Общая масса установки – 2800кг.

Пределы использования станков по мощности и силовым нагрузкам

Основные ограничения для аппаратов с большой и средней частотой вращения связаны с предельной скоростью режущего инструмента и мощностью двигателя, обеспечивающего движение.

Высокая скорость резания предусматривает применение скоростных режимов работы. Таким образом, достигается повышение производительности станка и устойчивость к вибрациям.

Когда используется цилиндрический быстрорежущий инструмент, допускается усиление подачи до 1500кг.

Лимиты для работы в тяжелом режиме

Тяжелый режим фрезерования, в первую очередь, требует высокой прочности и устойчивости фрезы. Специалисты рекомендуют придерживаться в такой работе следующих условий (Таблица):

| Показатель | Торцовые фрезы по стали | Цилиндрические фрезы по чугуну | Торцовые фрезы по чугуну |

| Максимальный диаметр фрезы (мм) | 150 | 90 | 200 |

| Количество зубцов | 14 | 8 | 16 |

| Частота вращения – до (об/мин) | 40 | 50 | 63 |

| Предельная скорость резки – (м/мин) | 19 | 14 | 40 |

| Ширина фрезеровки не более (мм) | 100 | 109 | 100 |

| Глубина фрезеровки не более (мм) | 4-5 | 10-12 | 9 |

| Максимальная подача (мм/мин) | 160 | 160 | 315 |

| Подача на зуб (мм/мин) | 0,28 | 0,4 | 0,31 |

| Лимит мощности (кВт) | 6 | 6 | 7 |

Идеальный баланс в работе на данном станке:

- Полная мощность + средние обороты;

- Не более 75% мощности + низкие обороты.