Сведения о производителе вертикального зубофрезерного полуавтомата 5Е32

Производитель вертикального зубофрезерного полуавтомата 5Е32 Егорьевский станкостроительный завод Комсомолец, СЗК, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12

— станок зубодолбежный вертикальный полуавтомат Ø 208 - 5А140П

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 5Б150

— станок зубодолбежный вертикальный полуавтомат Ø 800 - 5В833

— станок зубошлифовальный вертикальный для цилиндрических зубчатых колес Ø 200 - 5Д32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5Е32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К32А, 5К324А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К324

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500 - 5К328А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250 - 53А11

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250 - 53А50

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500 - 53А80

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 514

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 532

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 750 - 5310

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 200

5Е32 Станок зубофрезерный вертикальный полуавтомат. Назначение и область применения

Станок 5Е32 является усовершенствованной моделью станка 5Д32

. У станка 5Е32 иначе устроено автоматическое выключение радиальной подачи стойки. Кроме того, механизм станка быстро подводит фрезу к обрабатываемой заготовке, переключается на рабочий ход, а после нарезания зубьев отводит суппорт в исходное положение. Фреза на глубину врезания подается, как на станке 5Д32, перемещением суппортной стойки.

Зубофрезерный станок 5Е32 был заменен более совершенной моделью серии К 5К32

.

Станок зубофрезерный модели 5Е32 является универсальным и предназначен для фрезерования червячными фрезами цилиндрических прямозубых, косозубых колес среднего размера, а также червячных колес радиальным методом в условиях единичного, мелкого и среднесерийного производства.

На этом станке 5Е32 можно производить зубонарезание методами встречного и попутного фрезерования. Станок работает по замкнутому полуавтоматическому циклу, имеет механизм для передвижения фрезы, что увеличивает стойкость и срок службы фрез; позволяет производить работу при повышенных скоростях резания и подаче.

Принцип работы и особенности конструкции станка

Для равномерного износа зубьев фрезы по всей длине она имеет осевое перемещение. Перемещение выполняется нажатием кнопки; при освобождении кнопки перемещение фрезы прекращается.

Нарезание зубчатых колес производится по способу обкатки фрезы и обрабатываемой заготовки методами «попутного» и «встречного» зубофрезерования с диагональной и обычной подачами.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Конструкция станка 5Е32 предусматривает возможность радиального врезания фрезы в заготовку, что сокращает машинное время обработки.

Червячные колеса могут нарезаться с радиальной и осевой подачей фрезы. В последнем случае необходим протяжной суппорт, который поставляется со станком и по специальному заказу.

Станок рассчитан на работу червячными фрезами из быстрорежущей стали. Обработка цилиндрических колес может производиться методом «встречного» (вертикальная подача фрезы сверху вниз) и «попутного» фрезерования (вертикальная подача фрезы снизу вверх).

При «попутном» методе допускается увеличение скорости резания на 20—25% по сравнению со «встречным» методом. При этом получается лучшая чистота поверхности зубьев.

Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Во время работа станка осуществляется одновременно вращательное движение червячной фрезы (движение резания) и вертикальное ее перемещение (движение подачи). Заготовка, закрепленная на оправке или подставке, установленной на столе станка, вращается во время работы согласованно с фрезой.

Зубчатые колеса можно нарезать на станке за один или несколько проходов, изменяя соответствующим образом установку глубины резания.

Станок 5Е32 работает по замкнутому полуавтоматическому циклу и по циклу наладки. Специальное устройство позволяет производить:

- автоматическую остановку станка в конце резания

- быструю подачу салазок суппорта и стойки, необходимую при наладке

- быстрое перемещение фрезы в исходное положение

Станок 5Е32 выполняется в соответствии с нормами точности по ГОСТ 659—53.

Зубофрезерные станки, работающие по методу огибания (обкатки)

Рис. 1. Зубофрезерные станки, работающие по методу огибания

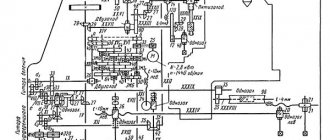

Рис. 2. Принципиальная схема настройки зубофрезерного станка

Рис. 3. Структурная схема зубофрезерного станка

Зубофрезерные станки, работающие по методу огибания (обкатки), предназначены для обработки цилиндрических колес с прямыми и косыми зубьями, а также червячных колес (см. рис. 3).

При нарезании зубьев вращения фрезы и заготовки должны быть согласованы между собой. Чтобы обеспечить это условие, в станке имеется специальная цепь, принципиальная схема настройки которой показана на рис. 2. Если колесо имеет z зубьев и совершит пк оборотов, а фреза за это время сделает nф оборотов, то передаточное отношение ix между числом оборотов колеса и фрезы.

Рассмотрим формообразующие движения станка для образования профиля зубьев, для чего обратимся к структурной схеме станка (рис. 3). При нарезании прямозубого цилиндрического колеса необходимо осуществить главное вращательное движение фрезы В1. регулируемое органом настройки iv вращение заготовки B2, согласованное с вращением фрезы Вх; перемещение суппорта с фрезой параллельно оси стола П, настраиваемое органом i3. Суппорт может перемещаться или сверху вниз, или снизу вверх. При перемещении суппорта сверху вниз осуществляется встречное фрезерование, В этом случае при вращении фрезы зубья движутся навстречу срезаемому слою металла. При перемещении суппорта снизу вверх происходит попутное фрезерование. В этом случае зубья фрезы движутся попутно со срезаемым слоем металла. При попутном фрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом.

При нарезании косозубых колес к рассмотренным выше формообразующим движениям добавляется движение для образования винтовой линии (дифференциальная цепь). Это движение состоит из вращения заготовки В3 и поступательного перемещения П фрезы. Следовательно, одно исполнительное звено — стол станка — должно иметь два вращения В2 и В3 с независимыми скоростями, что возможно при наличии суммирующего механизма.

Методы обработки

Изготовление червячных изделий осуществляется другими методами. Для обработки используются 2 типа врезания – радиальный и тангенциальный.

Радиальный метод обработки – осуществляется с помощью радиального перемещающего винта. Во время работы совершается одно движение (ФУ – B1B2), которое производит деление и формирование поверхности зубьев.

Для радиальной обработки используется одно врезающее движение (БП – П7).

Тангенциальный метод обработки – используется гораздо реже чем радиальный метод, но ничуть не хуже.

Главными рабочими механизмами являются винт тангенциального перемещения и червячная модульная фреза, с конусом в виде забора.

Для формирования зубьев и делительных операций используется такое же движение, как и при первом методе (ФУ – B1B2). Но боковые поверхности зубьев формируются 2 раза, первый уже обсудили, а второй проходит одновременно с врезанием фрезы в заготовку.

Для тангенциального врезания фрезы, а именно конусной части, осуществляется движение ФS2 – П5B6.

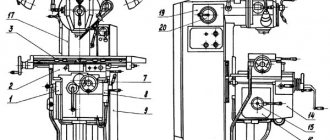

Расположение составных частей зубофрезерного полуавтомата 5Е32

Расположение основных узлов зубофрезерного станка 5е32

Расположение основных узлов зубофрезерного станка 5е32

Станок 5Е32 (рис. 51) состоит из следующих основных узлов:

- станина 4,

- суппортная стойка 19,

- салазки 10,

- суппорт 11,

- стол 7,

- задняя стойка 9

- поперечина 14.

Станина 4 является основанием станка; на ней имеются направляющие для движения стойки 19 и кольцевые направляющие для вращения стола 7. Внутри станины расположены электродвигатели Э1 для главного движения (см. рис. 53), Э2 — для быстрых перемещений суппорта, суппортной стойки и шпинделя с фрезой, ЭЗ — для насоса (на схеме не показан), подающего охлаждающую жидкость. Электродвигатель ЭЗ включается только при включении Э1, т. е. охлаждающая жидкость подается при вращении фрезы.

Салазки 10 предназначены для передвижения суппорта 11 вверх и вниз быстро или медленно в зависимости от холостого или рабочего хода.

При обработке червячных колес салазки после надлежащей установки закрепляются болтами 21 на направляющих стойки 19.

Суппорт 11 может быть повернут и закреплен на салазках под требуемым углом положения фрезы к заготовке. Для отсчета угла поворота суппорта на нем имеется круговая шкала в градусах, а на салазках — нониус с ценой деления 6 мин.

На шпинделе фрезы укреплен маховик 25, который служит для увеличения плавности вращения фрезы в процессе резания. Тут же расположен электродвигатель Э4 с механизмом передвижения фрезы и указатель уровня масла 24.

Под крышками размещены гитара дифференциала 2, гитара скоростей 1, гитара делений и гидроуправление, гитара подач 23. Под крышками 6 находятся стеллажи для хранения сменных зубчатых колес, под крышкой 20 — шкаф с электрооборудованием.

Суппортная стойка 19 может перемещаться по направляющим станины и закрепляться гайками 3 и 13 в любом положении. Перемещение стойки ограничивается подвижным упором 5.

Внутри стойки помещены механизмы главного движения и подач и цилиндр гидравлического противовеса суппорта. На задней стенке стойки расположен пульт электрооборудования, на крышке 20 которого имеются выключатели электрического питания и двигателя насоса охлаждающей жидкости. На салазках в пазах расположены переставные кулачки 16, 17, 18, которые, действуя на путевые переключатели ПВ1, ПВ2 и ПВЗ, управляют движением в стойке.

Поверхности соприкосновения кулачков и переключателей расположены так, чтобы кулачок 16 действовал только на переключатель ПВЗ, а кулачок 18 — на переключатель ПВ2 и кулачок 17— на переключатель ПВ1, свободно проходя мимо остальных переключателей. Кулачки 16, 17, 18 устанавливаются в зависимости от величины холостого и рабочего ходов суппорта.

Позади салазок расположены кулачки, действующие на переключатель, выключающий перемещение суппорта в крайних положениях. Рукоятка 22 служит для включения и выключения рабочей подачи суппорта.

Стол 7 сообщает вращение заготовке, обычно закрепляемой на оправке 8.

Задняя стойка 9 неподвижна относительно стола. По ее внутренним направляющим может перемещаться кронштейн 15. В кронштейне закреплена втулка с внутренним конусом, точно центрирующим оправку 8. Вместо втулки можно установить центр, поддерживающий верхний конец установленной заготовки. При движении рукоятки 12 «на себя» кронштейн 15 закрепляется в любом положении, а движение рукоятки «от себя» служит для вращения реечной шестерни, катящейся по рейке, прикрепленной к стойке 9 и перемещающей кронштейн 15.

Поперечина 14 служит для увеличения жесткости станка, сводя до минимума деформации стоек и вибрации.

Введение

Зубофрезерный станок предназначен для создания цилиндрических изделий. Если оборудование содержит вертикальный и радиальный ходовой винт, аппарат становится пригодным для создания червячных колес. Для этого используются червячные модульные фрезы.

Принцип создания цилиндрических и червячных изделий базируется на обкате и копировании заготовки. Вид обработки зависит оборудования передвижного винта.

Кроме того, станки различаются по расположению оси заготовки – вертикальные и горизонтальные. Станки разделяются на два типа, но схожи по составу конструкции.

Вертикальные станки состоят из станины и инструментальной стойки. Имеют подвижную стойку или передвижной стол, который двигается в радиальном направлении. Есть и дополнительный подвижной стол, который двигается по вертикали.

Горизонтальные станки предназначаются для работы с изготовками повышенной сложности. Подвижная стойка перемещается по горизонтали. Горизонтальные станки для нарезания изделий маленького размера имеют специальный подвижной стол, который используется для поддержки изделия.

Ниже вы найдете подробную информацию о работе станков.

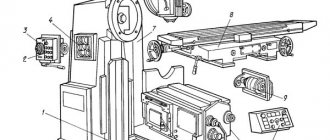

Расположение органов управления зубофрезерным полуавтоматом 5Е32

Расположение органов управления зубофрезерным станком 5е32

Перечень органов управления станком 5Е32

- упор автоматического выключения подачи суппорта

- сигнальная лампа автоматического цикла

- кнопка включения главного электродвигателя

- переключатель наладки автоматического цикла

- кнопка включения осевого перемещения фрезы

- кнопка, при помощи которой останавливается главный электродвигатель

- кнопка включения быстрого хода суппорта вверх

- кнопка переключения осевого перемещения фрезы

- кнопка выключения быстрого хода суппорта вниз

- квадрат для ручного перемещения салазок суппорта

- рукоятка включения механизма радиальной подачи

- квадрат для ручного перемещения суппортной стойки

- рукоятка включения вертикальной подачи суппорта

- рычаг включения и выключения рабочей подачи

Техника безопасности

Техника безопасности имеет ряд требований, которые должны выполняться обязательно. Пункты разделяются на несколько списков.

Требования:

- Допускать к работе только обученных людей.

- Выполнять только порученные задачи.

- Рабочий должен находиться в специальной униформе.

- Скользкий пол оснащается специальным покрытием.

Требования перед началом работы:

- После принятия станка от другого рабочего убедитесь в том, что рабочее пространство находится в чистоте.

- Наличие хорошего освещения.

- Требуется проверка исправности станка. Также убедитесь в наличии требуемого количества смазки.

Требования во время работы:

- Деталь закреплять правильно и как можно надежнее.

- Для закрепления и обработки использовать специальные инструменты.

- Для установки и снятия крупных деталей использовать средства для подъема грузов.

- Не вводить руки в опасное место при фрезеровке.

Полуавтоматический цикл работы зубофрезерного станка 5Е32

Станок 5Е32 имеет полуавтоматический цикл работы, осуществляемый посредством гидравлического механизма (см. рис. 13 и 24) совместно с электрическими приборами.

При пуске станка включают мотор быстрого хода ЗД и подводят суппорт к изделию. В это время мотор главного движения 1Д выключен и лопастной насос типа Г12-11-А не работает, что означает — масло в гидросистеме отсутствует.

После подвода суппорта к изделию с помощью упора и конечного выключателя 1ВК происходит выключение мотора быстрого хода ЗД, одновременно включается мотор главного движения 1Д и лопастной насос Г12-11-А — идет рабочая подача. Электромагнит ЭМ в это время выключен.

Золотник (деталь № Е32-21-307) под действием пружины А25 х 1,6 х 70 ДК820 находится в верхнем положении, масло из лопастного насоса поступает под давлением в другую полость золотника, преодолевает пружину, держащую поршень (деталь № Е32-21-303), открывается отверстие и масло поступает в систему гидравлики; слив масла из верхней полости в это время закрыт.

По окончании рабочего хода упор нажимает на конечный выключатель 5ВК, выключающий мотор главного движения 1Д, и одновременно происходит выключение лопастного насоса Г12-11-А.

При падении давления в системе вместе с выключением мотора главного движения 1Д включается электромагнит ЭМ, который толкает золотник (деталь № Е32-21-307) вниз, закрывает подвод масла и открывает сливное отверстие из верхней полости. От падения давления под действием пружины А38 х 4 х 85 ДК820 поршень Е32-21-303 перемещается вверх и поворачивает рычаг (деталь № Е32-21-073), насаженный на валик.

При повороте упора нажимается конечный выключатель ЗВК, включающий мотор быстрого хода ЗД, и суппорт быстро отводится в начальное положение. В это время сливное отверстие открыто и масло из системы гидравлики сливается в резервуар.

После окончания быстрого хода, при нажиме упора на конечный выключатель 6ВК, мотор быстрого хода ЗД выключается, включается мотор осевой передвижки фрезы 4Д, время работы которого регулируется с помощью реле времени РВ. После осевой передвижки фрезы цикл работы станка заканчивается.

Этот порядок процесса работы относится как к фрезерованию «попутным методом», так и к фрезерованию «встречным методом».

Основные параметры

Давайте подробно ознакомимся с техническими характеристиками оборудования.

Как уже говорилось, оборудование предназначается для создания червячных и цилиндрических изделий, а также разделяется на 2 типа – вертикальный и горизонтальный.

Оборудование имеет прямой и винтовой зуб зацепления. Профиль детали может быть образован по-разному, в зависимости от вида обработки. Зубовая форма различается только по длине, определяется с помощью касания.

Структура оборудования с методом копирования проста и включает три группы:

- ФВ(B1).

- ФС(П2).

- Деление Д(B3).

Оборудование, которое базируется на методе обката, также разделяются на группы:

- ФВ (B1 B2) – зубовой профиль.

- ФС(П3) – прямозубый профиль.

- ФС (П3 B4) – профиль косой формы.

При копировании заготовок режущие части инструментов должны соответствовать форме зубчатого колеса. После нарезания впадин головка поворачивается, 1 впадина – 1 поворот зубьев. Для поворота используется метод деления, который осуществляется особым внутренним механизмом.

Хаас (команда «формулы-1»)

При обкатке материала, зубчатые колеса начинают непрерывно двигаться. Движение осуществляется главным инструментом обработки. От типа движения зависит тип накатывания – горячее или холодное.

Действие электросхемы зубофрезерного станка 5Е32

На станке установлены четыре трехфазные короткозамкнутые электродвигателя на напряжение 220/380 В:

- электродвигатель главного привода типа А-51/4 мощностью 4,5 кВт, 1440 об/мин (1Д)

- электродвигатель насоса охлаждения типа ПА-45 мощностью 0,15 кВт, 2840 об/мин (2Д)

- электродвигатель быстрого хода типа АО-32/4 мощностью 1,0 кВт, 1410 об/мин (ЗД)

- электродвигатель передвижки фрезы типа АОЛ-12/4 мощностью 0,18 кВт, 1400 об/мин (4Д)

Перед началом работы на ставке включается линейный выключатель Л В, тем самым подводится напряжение к пусковой аппаратуре. Переключатель ПУ устанавливается в положение «наладка», «попутный» или «встречный».

При необходимости охлаждения включается выключатель ВДО. Электродвигатель насоса охлаждения включается одновременно с двигателем главного привода с помощью койтактора 1К.

Получение рельефных поверхностей

Попутная обработка фрезой, наклонённой примерно на 10° в двух направлениях, обеспечивает хорошее качество обработанной поверхности и надёжную работоспособность. Фреза со сферическим концом или с радиусной режущей кромкой дадут поверхность с определённой высотой гребешка, h, в зависимости от:

- ширины резания, ae

- подачи на зуб, fz

Другими важными факторами являются глубина резания, ap, влияющая на силы резания, и показание индикатора биения инструмента – TIR. Для получения оптимальных результатов:

- Используйте высокоточный гидропластовый патрон с соединением Coromant Capto

- Уменьшите вылет инструмента до минимума

Черновая и получистовая обработка

Если подача на зуб гораздо меньше ширины и глубины резания, то полученная поверхность будет иметь гораздо меньшую высоту гребешков (переходов) в направлении подачи.

Чистовая и финишная обработка

Следует стремиться получить гладкую, симметричную текстуру поверхности во всех направлениях, которую можно впоследствии легко отполировать независимо от выбранного способа полировки.

Это достигается при fz ≈ ae.

Для получения оптимальной текстуры поверхности при финишной обработке всегда используйте двузубую фрезу с наклоном.

Получистовая обработка с fz, гораздо меньшей, чем aeФинишная обработка фрезой с наклоном при fz = ae

Технические характеристики зубофрезерного станка 5Е32

| Наименование параметра | 532 | 5д32 | 5е32 | 5к32 |

| Основные параметры станка | ||||

| Наибольший модуль нарезаемого колеса по стали, мм | 6 | 2..6 | 2..6 | 10 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм | 750 | 800 | 800 | 800 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 500 | 500 | 500 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 350 | |||

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°), мм | 190 | 190 | 120..250 | |

| Наибольший диаметр червячных нарезаемых колес, мм | 800 | |||

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 250 | 350 | ||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 200 | |||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | 150 | |||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 130 | |||

| Наименьшее число нарезаемых зубьев | 12 | |||

| Расстояние между осями стола и фрезы, мм | 30..480 | 30..500 | 30..480 | 80..500 |

| Расстояние от плоскости стола до оси фрезы, мм | 165..415 | 200..510 | 190..525 | 210..570 |

| Расстояние от оси шпинделя до направляющих суппорта, мм | 218 | 220 | 319 | |

| Стол | ||||

| Диаметр стола, мм | 580 | 475 | 475 | 670 |

| Наибольшее перемещение стола, мм | 425 | — | — | 500 |

| Конус в шпинделе стола, мм | Морзе 5 | |||

| Ускоренное перемещение стола, мм/мин | — | — | — | 170 |

| Ручное перемещение стола за одно деление лимба, мм | 0,1 | — | — | 0,5 |

| Ручное перемещение стола за один оборот лимба, мм | 5 | — | — | |

| Суппортная стойка | ||||

| Наибольшее перемещение суппортной стойки, мм | 470 | 450 | — | |

| Быстрое перемещение суппортной стойки, мм/мин | — | 50 | 230 | — |

| Перемещение стойки на одно деление лимба, мм | — | 0,05 | 0,02 | — |

| Перемещение стойки на один оборот лимба, мм | — | 4,0 | 4,0 | — |

| Блокировка от перегрузки | есть | есть | — | |

| Суппорт | ||||

| Наибольшее перемещение суппорта, мм | 250 | 335 | 360 | |

| Ускоренное перемещение каретки суппорта, мм/мин | 220 | 550 | ||

| Наибольший диаметр режущего инструмента — фрезы, мм | 120 | 120 | 150 | 200 |

| Наименьшая длина режущего инструмента (фрезы), мм | 130 | 130 | 200 | |

| Диаметры фрезерных оправок, мм | 22, 27, 32 | 32; 40 | ||

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 130 | |||

| Наибольший угол поворота суппорта, град | 360° | |||

| Наибольший угол наклона зубьев нарезаемого колеса, град | ±60° | ±60° | ||

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° | ||

| Поворот суппорта на одно деление шкалы нониуса, мин | 6` | 1` | ||

| Конусное отверстие шпинделя | Морзе 4 | Морзе 5 | Морзе 5 | |

| Наибольшее осевое перемещение фрезы, мм | 80 | |||

| Механика станка | ||||

| Пределы оборотов фрезы, об/мин | 47, 58, 72, 87, 100, 122, 150, 188 | 47,5..192 | 53,5..250 | 5..310 |

| Число ступеней оборотов фрезы | 8 | 8 | 9 | |

| Пределы вертикальных (продольных) подач фрезы, мм/об | 0,25..4 (12 шагов) | 0,5..3 | 0,8..5,0 | |

| Пределы радиальных подач подвижной стойки, мм/об | 0,1..1,0 | 0,3..1,7 | ||

| Пределы радиальных подач подвижного стола, мм/об | 0,105..1,68 (12 шагов) | — | — | |

| Пределы тангенциальных (осевых) подач фрезы, мм/об | 0,17..3,7 | |||

| Число ступеней подач | 7 | |||

| Привод и электрооборудование станка | ||||

| Электродвигатель главного привода, кВт (об/мин) | 3,2 (1440) | 2,8 | 4,5 | 7,5 |

| Электродвигатель ускоренного хода суппорта, кВт (об/мин) | 1,0 (1425) | 1,0 | 3,0 | |

| Электродвигатель привода осевого движения фрезы, кВт (об/мин) | — | 0,18 | 0,4 | |

| Электродвигатель привода гидронасоса, кВт (об/мин) | — | — | 1,1 | |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,25 (2800) | 0,15 | 0,15 | 0,15 |

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 1885 х 1158 х 1950 | 2395 х 1210 х 1975 | 2390 х 1340 х 2080 | 2550 х 1510 х 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 2500 | 3660 | 4000 | 7200 |

- Универсальный зубофрезерный станок 5Е32. Руководство по эксплуатации и уходу, 1960

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960, стр. 66

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики зубообрабатывающих станков

- Как покупать станок для производства

- Зубофрезерные станки для цилиндрических колес

- Встречное фрезерование. Попутное фрезерование при нарезании зубчатых колес на зубофрезерном станке

- Коническое зубчатое колесо. Термины и определения

- Испытания и проверка металлорежущих станков на точность

- Производители фрезерных станков в России

- Заводы производители металлорежущих станков в России

- Справочник зубообрабатывающих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители