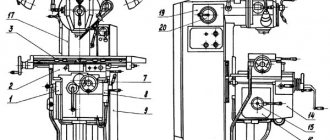

Схема кинематическая зубофрезерного станка 5к324

Кинематическая схема зубофрезерного станка 5к324

Движения в станке. Главное движение — вращение фрезы. Подачи: вертикальная — суппорта 3, радиальная — стола 5. Делительное вращение стола и заготовок. Ускоренные перемещения: суппорта, стола, передвижение фрезы, вращение стола 4.

При обработке прямозубых колес в станке должны осуществляться следующие движения: главное движение, вертикальная подача суппорта, вращение стола и установочные перемещения суппорта. При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются: главное движение, радиальная подача и установочные перемещения стола.

Для нарезания прямозубых цилиндрических колес в станке предусмотрены следующие кинематические цепи:

- Главного вращательного движения фрезы

- Делительная, согласующая вращательные движения червячной фрезы и нарезаемого колеса

- Вертикальной подачи червячной фрезы

Сведения о производителе вертикального зубофрезерного полуавтомата 5К32А

Производитель вертикального зубофрезерного полуавтомата 5К32А Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12

— станок зубодолбежный вертикальный полуавтомат Ø 208 - 5А140П

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 5Б150

— станок зубодолбежный вертикальный полуавтомат Ø 800 - 5В833

— станок зубошлифовальный вертикальный для цилиндрических зубчатых колес Ø 200 - 5Д32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5Е32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К32А, 5К324А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К324

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500 - 5К328А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250 - 53А11

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250 - 53А50

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500 - 53А80

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 514

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 532

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 750 - 5310

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 200

Распространенные модели оборудования

Зуборезный станок 5М14, конструкцию которого мы рассмотрели в предыдущем разделе статьи, являлся одним из наиболее востребованных долбежных агрегатов во времена СССР, используется он в машиностроительной промышленности и по сей день.

В базовой комплектации станок зубодолбежный 5М14 может выполнять нарезку прямозубых колес цилиндрического типа, однако изготовленное по спецзаказу оборудование оснащалось винтовыми направляющими, позволяющими нарезать винтовые зубья.

Зуборезный станок 5М14

Рассмотрим технические характеристики данного агрегата:

- диаметры обрабатываемых колес — от 20 до 500 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 105 мм, при внутреннем — 75 мм;

- диапазон нарезаемых модулей — от 2 до 6 мм;

- угол наклона зубьев — до 23 градусов;

- ход штросселя — до 125 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 350 мм;

- количество двойных ходов долбяка — 400, 265, 179 и 124 мм.

5М14 оснащен электроприводом мощностью 2800 Вт. Данная модель является крупногабаритным стационарным оборудованием, имеющим размеры 180*135*220 см и вес 3.5 тонн. В качестве ее аналога можно рассматривать зубодолбежный станок 5140, имеющий схожие характеристики и функциональные возможности, который отличается увеличенным до 8 мм модулем нарезаемого колеса.

Зуборезный станок 5В12

Среди компактных моделей выделим зуборезный станок 5В12. Как и рассмотренные выше агрегаты он произведен на Корсунь-Шевченковском станкостроительном заводе. Это высокопроизводительное устройство, способное без смены комплектации нарезать прямые и косые зубья на колесах цилиндрического типа с внутренним и наружным зацеплением.

Данная модель отличается сравнительной простотой настройки, что позволяет использовать ее в сфере мелкосерийного производства. Станок является полностью автоматизированным в пределах 1-го рабочего цикла. Рассмотрим функциональные возможности 5В12:

- диаметры обрабатываемых колес — от 12 до 208 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 50 мм, при внутреннем — 30 мм;

- диапазон нарезаемых модулей — от 2 до 4 мм;

- ход штросселя — до 50 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 140 мм;

- количество двойных ходов долбяка — 600, 425, 315 и 200 мм.

5В12 комплектуется электроприводом мощностью 2200 Вт. Вес станка составляет 1.95 тонн, размеры — 132*94*182 см.

Детальные технические характеристики зубодолбежного станка полуавтомата 5В12

Электрическая схема зубодолбежного станка 5В12

Также может быть полезно: Паспорт 5М150 5м150П 5М161 к меню

Особенности настройки

Настройка зубодолбежного станка состоит из следующих операций:

- Подбор шестерен деления и подачи ;

- Подбор кулачка радиальной подачи.

- Подбор требуемой скорости оборотов привода и числа ходов долбяка.

Чтобы определить число ходов долбяка используется формула:

- d — скорость резки;

- k — ширина профиля зубьев обрабатываемой детали);

- p — перебег долбяка за торец детали.

За длину хода долбяка при этом берется результат не менее соотношения L = k +4 мм. Выполнить расчет сменных колес на делительную гитару можно по формуле:

- O, P, J, L — количество зубьев на сменных колесах гитары;

- d — фактический диаметр делительной окружности долбяка;

- n — число ходов, рассчитанное в первой формуле.

Также потребуется высчитать сменные кольца на гитару радиальной подачи, делается это по формуле:В формуле M — несменный коэффициент для используемой модели станка, Yрад — величина радиальной подачи колеса на 1 ход долбяка.

Читать также: Расчет настройки и наладка зубодолбежного полуавтомата модели 514

data-full-width-responsive=»true» data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Основные технические параметры

Данный вид станков обладает достаточно большим количеством технических характеристик. При этом настройка зубофрезерного станка позволяет провести изменение некоторых параметров, что позволяет одну панель применять для получения зубчатых колес с различными параметрами.

Зубофрезерные станки имеют следующие основные технические характеристики:

- Настройка зубофрезерного станка с учетом диаметра венца и максимального размера модуля зуба

- Важным показателем можно назвать ширину зубчатого венца.

- Проводя расчет гитары дифференциала зубофрезерного станка можно задавать режим обработки при нарезании зубьев под углом. При этом угол может устанавливаться в определенном диапазоне.

- Рассматривая универсальный зубофрезерный станок отметим, что конструкция имеет суппорт, перемещающийся в вертикальном и поперечном направлении. Важным моментом является максимальный показатель перемещения.

- Классическое устройство зубофрезерного станка имеет узел, в котором проводится крепление режущего инструмента. Ручная установка или устанавливаемые системы ЧПУ для зубофрезерных станков могут устанавливать скорость вращения режущего инструмента в определенном диапазоне.

- Устанавливаемые зубофрезерные станки имеют технические характеристики, которые определяют диапазон подачи. Она может быть ручной или механической, быть вертикальной, тангенциальной и радиальной.

- Принцип работы основан на передаче вращения от основного электродвигателя через привод режущему инструменту и креплению заготовки. Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач.

- Различные зубофрезерные станки имеют разные габаритные размеры. Стоит учитывать тот момент, что размеры оборудования определяют не только особенности его установки, но и некоторые эксплуатационные качества. Так с увеличением габаритных размеров зачастую увеличивается ход суппорта и режущего инструмента, а также увеличиваются размеры стола.

- Вес может варьироваться также в большом диапазоне.

Формулы настройки гитар зубофрезерных станков

Гитара деления зубофрезерного станка может также существенно отличаться в зависимости от особенностей конкретной модели. Это должны учитывать проводя расчет гитары деления зубофрезерного станка.

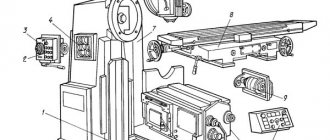

Расположение органов управления станком полуавтоматом 5к324

Расположение органов управления станком 5к324

Перечень органов управления станком полуавтоматом 5к324

- Переключатель метода фрезерования («Попутного» или «Встречного»)

- Выключатель освещения

- Выключатель охлаждения

- Переключатель циклов

- Лампочка- вертикальная подача включена

- Переключатель вращения фрезы

- Лампочка — радиальная подача выключена

- Лампочка — станок «Включен»

- Кнопка «Пуск» гидронасоса

- Кнопка «Стоп» гидронасоса

- Кнопка «Пуск» главного привода

- Кнопка «Стоп» главного привода

- Кнопка «Пуск» цикла

- Кнопка «стоп» цикла

- Кнопка ускоренного подвода стола

- Кнопка ускоренного отвода стола

- Кнопка включения ускоренного хода суппорта «Вверх»

- Кнопка включения ускоренного хода суппорта «Вниз»

- Лампочка- передвижка фрезы включена

- Кнопка «Пуск» передвижки фрезы

- Кнопка «Стоп» передвижки фрезы

- Рукоятка включения и выключения вертикальной подачи

- Манометр

- Винт зажима стола

- Аварийный упор

- Упор выключения ускоренного отвода стола

- Квадрат для натягивания ременной передачи главного привода

- Винт зажима дифференциала при обработке прямозубых и червячных колес

- Аварийный упор

- Упор выключения ускоренного подвода стола

- Квадрат для ручного перемещения упора

- Рукоятка фиксирования положения упора стола

- Квадрат для ручного перемещения стола

- Кран управления

- Линейный выключатель

- Рукоятка крепления кронштейна контрподдержка

- Упор автоматического управления работой станка по циклу 37А — Винт зажима каретки суппорта

- Упор автоматического управления работой ставка по циклу

- Линейка с нониусом для поворота суппорта на угол

- Квадрат для ручного поворота суппорта на угол

- Квадрат для ручного перемещения суппорта

- Квадрат для ручного поворота шнека транспортера стружки

- Квадрат подъема и опускания шнека

- Винт зажима стола

- Сменные шестерни для нарезания простых чисел зубьев

- Аварийный упор

- Квадрат шомпола крепленая оправки фрезы

- Аварийный упор

- Кран охлаждения

- Аварийный упор

Примечание. Для избежания аварии при обработке спиральных колес необходимо аварийные упоры 46, 48, ограничивающие вертикальные перемещения каретки фрезерного суппорта, устанавливать по фактически возможному ходу суппорта. Винт зажима дифференциала 28 должен бить освобожден.

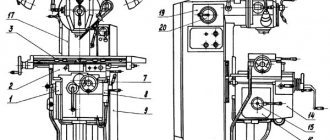

Перечень составных частей зубофрезерного станка 5к324

- Гр.11 — Станина

- Гр.16 — Транспортер

- Гр.22 — Коробка привода

- Гр.32 — Суппортная стойка

- Гр.З6 — Каретка суппорта

- Гр.42 — Коробка распределения

- Гр.44 — Коробка подач

- Гр.52 — Суппорт

- Гр.61 — Стол

- Гр.71 — Контрподдержка

- Гр.75 — Гидропривод

- Гр.76 — Кран управления

- Гр.81 — Охлаждение

- Гр.84 — Электрошкаф

- Гр.85 — Электропривод

- Гр.92 — Принадлежности

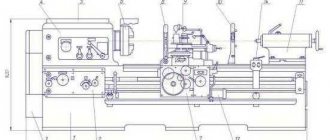

5М32 Станок зубофрезерный вертикальный полуавтомат. Назначение и область применения

Станок зубофрезерный 5М32 заменил в производстве устаревшую модель и был заменен в производстве более совершенной моделью – .

Станок зубофрезерный вертикальный 5М32 предназначен для фрезерования цилиндрических прямозубых и косозубых зубчатых колес, а также червячных колес методом радиальной подачи в условиях единичного, мелкого и среднесерийного производства.

Принцип работы и особенности конструкции станка

Нарезание зубчатых колес производится по способу обкатки фрезы и обрабатываемой заготовки методами «попутного» и «встречного» зубофрезерования с диагональной и обычной подачами.

При зубофрезеровании с диагональной подачей фреза перемещается вдоль нарезаемого зуба и одновременно вдоль собственной оси, что значительно повышает ее стойкость.

Конструкция станка 5М32 предусматривает возможность радиального врезания фрезы в заготовку, что сокращает машинное время обработки.

При обработке прямозубых колес в станке должны осуществляться следующие движения:

- главное движение

- вертикальная подача суппорта

- вращение стола и установочные перемещения суппорта

При автоматических циклах, кроме того, совершаются радиальная подача и установочные перемещения стола. При обработке косозубых колес необходимо еще дополнительное вращение стола для обработки зубьев, расположенных по винтовой линии.

При обработке червячных колес методом радиальной подачи в станке совершаются:

- главное движение

- радиальная подача и установочные перемещения стола

Станок работает по полуавтоматическому циклу.

Станок выполнен в соответствии с нормами точности по ГОСТ 659—67.

Конструкция зубофрезерного полуавтомата 5М32

Виды нарезаемых колес на зубофрезерном станке 5М32

На станках 5М32 можно нарезать:

- цилиндрические прямозубые колеса (рис. 32, а)

- косозубые (рис. 32, б)

- червячные колеса методами радиальной (рис. 32, в) и осевой подач

При методе радиальной подачи заготовка может подаваться на фрезу или наоборот. По методу обкатки можно также фрезеровать шлицевые валы, многогранники, нарезать зубья на цепных звездочках, храповых колесах и т. д. Для всех видов указанных специальных зацеплений применяют червячные фрезы соответствующих профилей.

Нарезание цилиндрических прямо- и косозубых колес, а также червячных колес методом радиальной подачи — это основные виды работ, к которым станок наиболее приспособлен.

Методы работы на зубофрезерном станке 5М32

Нарезание колес может осуществляться как встречным методом, при котором вертикальная подача фрезы происходит сверху вниз (рис. 33, а), так и попутным методом, при котором вертикальная подача фрезы происходит снизу вверх (рис. 33, б). При попутном зубофрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом при одновременном уменьшении шероховатости поверхности зуба.

На этом станке можно нарезать цилиндрические колеса диаметром до 800 мм (при модуле до 10 мм и вертикальном перемещении фрезы — 360 мм). Наибольший диаметр червячной фрезы, устанавливаемой во фрезерном суппорте, 180 мм при длине 175 мм. Степень точности обработки соответствует 7-му классу по ГОСТ 1643—72.

В конструкции станка предусмотрены механизмы, обеспечивающие прогрессивные методы зубофрезерования: радиальное врезание инструмента в заготовку, диагональную подачу, встречное и попутное фрезерование, возможность применения фрез большого диаметра, длины и т. п. Повышенные частота вращения фрезы и подача, значительное увеличение мощности главного привода в сочетании с высокой жесткостью станка допускают работу на повышенных режимах резания и позволяют применять острозаточенные и твердосплавные червячные фрезы.

Вертикальное расположение оси нарезаемого колеса при неподвижной суппортной стойке и подвижном столе обеспечивает необходимую жесткость и устойчивость в работе. Массивная задняя стойка, жестко соединенная со столом, обеспечивает надежную работу станка без дополнительного крепления к суппортной стойке верхней траверсой. Цикл работы станка автоматизирован. Все рабочие и вспомогательные движения: быстрый подвод заготовки к инструменту, зубонарезание, быстрый отвод колеса и инструмента в исходное положение и остановка станка — осуществляются автоматически. Уборка стружки осуществляется шнековым транспортером, расположенным внутри станины. Для зажима заготовки станок можно снабжать гидромеханическим устройством, монтируемым в столе.

Описание кинематической схемы зубофрезерного полуавтомата 5К328А

Ha станке (рис. 132) можно нарезать червячной фрезой цилиндрические колеса с прямыми и винтовыми зубьями с продольной, радиальной и диагональной подачей и червячные колеса с радиальным, тангенциальным и диагональным врезанием. Наибольший диаметр нарезаемого колеса 1250 мм, наибольший модуль 12 мм.

Станок имеет три ходовых винта:

- вертикальный винт ВВ

- радиальный винт ВР

- тангенциальный винт ВО для перемещения фрезы вдоль ее оси

Эти винты могут быть включены или поочередно, или попарно, или все вместе в зависимости от способа нарезания и формы зубьев нарезаемого колеса. Полностью структура станка обычно не используется. Почти полностью она используется лишь в случае нарезания цилиндрического колеса с винтовым зубом с диагональной подачей.

В этом случае, как уже было сказано выше, к двум движениям формообразования Фv(В1В2) и Фs1(П3В4) добавляется третье движение Фs2(П5В6), где П5 — осевое перемещение фрезы для возможности постепенного ввода всех ее режущих кромок в работу во время нарезания заготовки, что увеличивает стойкость фрезы.

Первая кинематическая группа — группа движения скорости резания Фv(В1В2) состоит из внутренней связи в виде кинематической цепи, связывающей шпиндель фрезы со столом через центральные конические колеса дифференциала и гитару ix, и внешней связи, через которую движение от двигателя Д1 передается во внутреннюю цепь. Движение скорости резания Фv(В1В2) настраивается по двум параметрам: на траекторию — гитарой iх и на скорость — гитарой iv.

Вторая кинематическая группа — группа движения продольной подачи Фs1(П3В4) состоит из внутренней кинематической связи в виде кинематической цепи, связывающей через дифференциал и гитару iy вертикальный ходовой винт ВВ со столом. Внешняя связь этой группы передает движение от двигателя Д1 во внутреннюю цепь и соединяется с последней через коническое колесо z40, сцепляющееся с двумя коническими колесами z36. Движение Фs1 настраивается по всем пяти параметрам: на траекторию (шаг винтовой линии) — гитарой iy, на путь и на исходное положение — передвижными упорами на суппорте (на схеме не показаны), на скорость — гитарой подачи is1 и на направление — реверсом Р1, расположенным на выходном валу гитары подач.

Третья кинематическая группа создает сложное движение тангенциальной подачи Фs2(П5В6), которое также используется для образования профиля зуба нарезаемого колеса. Следовательно, профиль зуба создается двумя движениями: Фv(В1В2) и Фs2(П5В6).

Классификация по типу привода

Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода:

Группа зубофрезерных станков с делительной червячной передачей стола. Оборудование имеет переменную толщину витка

Настраивать зазор можно в диапазоне 0,03-0,05 мм с существенным смещением червяка. Рассматривая описание следует уделить внимание и расположению систем. Особенности данной схемы заключаются в монтировании отдельного корпуса для делительной передачи

Делятся венцы в данном случае путем регулировки зазора. Червяк перемещается вместе с червяком в радиальном направлении относительно колеса. Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели. Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом. Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга. Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении. На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском.

Обработка на зубофрезерном станке червячной фрезой

Расположение составных частей зубострогального станка 5А250П

Расположение основных узлов зубострогального станка 5а250п

- 1. Выключатель охлаждения;

- 2. Пульт управления на передней стороне станка;

- 3. Кнопка включения гидравлики;

- 4. Переключатель режима обработки – в один и два прохода;

- 5. Пульт управления на задней стороне станка;

- 12. Лимб, муфта и рукоятка вращения шпинделя изделия;

- 15. Рукоятка перемещения стола;

- 16. Кнопка периодической смазки суппортов;

- 17. Счетчик циклов;

- 20. Рукоятка для перемещения суппортов вручную;

- 30. Рукоятка реверса главного движения (для резания к центру или от центра)

- 33. Рукоятка включения ручного привода.

Посадочные и присоединительные базы полуавтомата 5к324

Посадочные и присоединительные базы полуавтомата 5к324

Посадочные и присоединительные базы полуавтомата 5к324

Виды станков

Существует множество зубофрезерных станков, которые отличаются друг от друга по незначительным признакам. В нашей статье для примера будут использоваться модели 5К32 и 5К32А. Из названия можно понять, что эти модели имеют огромное сходство.

5К32

Область применения

- Фрезеровка колес цилиндрической и зубчатой формы.

- Обработка червячных изделий, с помощью передвижного радиального винта.

- Используются на малых и средних предприятиях. Подходит как для домашней мастерской, так и для небольших и средних цехов.

Метод обработки

В основе обработки лежит метод обката. С его помощью нарезают колеса зубчатой формы. Используются различные методы зубофрезерования – встречный и попутный. Подача также осуществляется по-разному: стандартными методами и по диагонали.

Область применения

- Фрезеровка колес цилиндрической и зубчатой формы.

- Обработка червячных изделий, с помощью передвижного радиального винта.

Основное отличие от своего родственника 5К32 – узкая направленность. Если первая модель отлично подходит для малых мастерских и средних производств, то 5К32А используется на средних и особо крупных промышленных предприятиях.

Метод обработки

Для нарезания колес зубчатой формы, заготовки и фреза обкатываются и выпускают готовое колесо. Используется несколько видов зубофрезерных работ: встречный метод обработки и попутный. Подача осуществляется двумя путями: обычным и по диагонали.

При подаче по диагонали, обработка проходит особым образом. Фреза перемещается не только по собственной оси, но по длине обрабатываемого зуба. Из-за этого повышается стойкость фрезы.

Общий вид и общее устройство станка 5К328а

Фото зубофрезерного станка 5к328а

Фото зубофрезерного станка 5к328а

Фото зубофрезерного станка 5к328а

Методы обработки

Изготовление червячных изделий осуществляется другими методами. Для обработки используются 2 типа врезания – радиальный и тангенциальный.

Радиальный метод обработки – осуществляется с помощью радиального перемещающего винта. Во время работы совершается одно движение (ФУ – B1B2), которое производит деление и формирование поверхности зубьев.

Для радиальной обработки используется одно врезающее движение (БП – П7).

Тангенциальный метод обработки – используется гораздо реже чем радиальный метод, но ничуть не хуже.

Главными рабочими механизмами являются винт тангенциального перемещения и червячная модульная фреза, с конусом в виде забора.

Для формирования зубьев и делительных операций используется такое же движение, как и при первом методе (ФУ – B1B2). Но боковые поверхности зубьев формируются 2 раза, первый уже обсудили, а второй проходит одновременно с врезанием фрезы в заготовку.

Для тангенциального врезания фрезы, а именно конусной части, осуществляется движение ФS2 – П5B6.

Технические характеристики зубофрезерного станка 5310

| Наименование параметра | 5К310 | 5310 |

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса для стали, мм | 4 | 3 |

| Наибольший модуль нарезаемого колеса для чугуна, мм | 4 | 4 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 200 | 60..200 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 180 | |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 170 | |

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес, град | ±60 | ±60 |

| Наибольший диаметр червячных нарезаемых колес, мм | 60..180 | |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая ширина группы нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 150 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 20 | |

| Наименьшее число нарезаемых зубьев | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | 150 | |

| Стол | ||

| Диаметр стола, мм | 200 | 150 |

| Наибольшее перемещение отруки/ механически, мм | 130/ 130 | |

| Конус морзе | КМ4 | |

| Расстояние между осями стола и фрезы, мм | 45..180 | 30..160 |

| Расстояние от плоскости стола до оси фрезы, мм | 145..365 | 80..325 |

| Ускоренное перемещение стола, мм/мин | 130 | |

| Ручное перемещение стола на одно деление лимба, мм | 0,1 | |

| Перемещение упора остановки стола на одно деление лимба, мм | 0,02 | |

| Предохранение от перегрузок | есть | есть |

| Блокировка | есть | есть |

| Блокирующие упоры | есть | есть |

| Суппорт | ||

| Наибольшее перемещение фрезерного суппорта, мм | 220 | 245 |

| Ускоренное перемещение суппорта, мм/мин | 280 | 300 |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Диаметры фрезерных оправок, мм | 25 х 210 | |

| Наибольший угол поворота суппорта, град | ±60° | ±60° |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 10` | 6` |

| Конусное отверстие шпинделя | Морзе 4 | Морзе 3 |

| Наибольшее осевое перемещение фрезы, мм | 50 | 100 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 220 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 30°, мм | 170 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 45°, мм | 150 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 60°, мм | 30..105 | |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | нет | нет |

| Приспособление для быстрой установки суппорта под углом | нет | нет |

| Автоматическое включение обратного хода суппорта | нет | нет |

| Автоматическое выключение станка по окончании обработки изделия | есть | есть |

| Предохранение от перегрузок | есть | есть |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 63..400 | 63..318 |

| Число ступеней оборотов фрезы | 9 | 8 |

| Пределы продольных (вертикальных) подач фрезы на один оборот стола, мм/об | 0,63..4 | 0,25..4 |

| Пределы радиальных подач стола на один оборот стола, мм/об | 0,315..2 | 0,1..1 |

| Пределы тангенциальных подач, мм/об | ||

| Число ступеней продольных (вертикальных) подач | 9 | |

| Число ступеней радиальных подач | 9 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 5 | 3 |

| Электродвигатель главного привода, кВт | 4 | 1,7 |

| Электродвигатель ускоренного хода, кВт | 2 | 1 |

| Электродвигатель привода шагового движения, кВт | 0,27 | |

| Электродвигатель привода гидронасоса, кВт | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 7,49 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2000 х 1300 х 2040 | 1562 х 923 х 1700 |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 | 1550 |

Список литературы по зубообработке

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Нарезание зубчатых колес зубодолблением

При нарезании блочных колес и колес с буртами, внутренними зубьями, зубчатых секторов обработка зубодолблением является единственно возможным методом обработки. Во всех других случаях выбор метода обработки подтверждается технико-экономическим расчетом.

Более низкая стоимость долбяка по сравнению с фрезой также положительно характеризует зубодолбление. При повышении требований к степени точности и уменьшению параметра шероховатости поверхности зубьев обрабатываемых колес время, необходимое на зубофрезерование, растет быстрее, чем время на зубодолбление.

При нарезании зубчатых колес без радиальной подачи применяют специальный долбяк, у которого число зубьев в два раза больше, чем у нарезаемого колеса (рис. 3, а).

Долбяк имеет выемку для съема готовой детали со станка и установки заготовки. Одна половина долбяка предназначена для черновой обработки зубьев, вторая — для чистовой. Толщина черновых зубьев меньше толщины чистовых на величину удвоенного припуска на чистовое долбление. Нарезание колеса осуществляется за два его оборота. В течение первого оборота черновые зубья долбяка прорезают впадины, оставляя по их боковым сторонам припуск, срезаемый чистовыми зубьями долбяка при втором обороте заготовки.

Долбяк с двумя выемками и числом зубьев в четыре раза больше, чем число зубьев нарезаемого колеса, обеспечивает обработку зубьев одной заготовки за половину оборота долбяка (рис. 3, б).

Одновременная обработка нескольких заготовок одним комбинированным долбяком повышает производительность процесса (рис. 3, в). Заготовки устанавливают в шпиндели станка, вращающиеся вокруг своей оси и вместе со столом — относительно оси.

Рис. 3. Кинематические схемы долбления по методу обката: а — специальным долбяком с одной выемкой; б — специальным долбяком с двумя выемками; в — специальным комбинированным долбяком (З1 — зона без зубьев; З2 — заходная зона; З3 — зона черновых зубьев; З4 — зона чистовых зубьев); г — двух колес одним долбяком; д — долбяком-прошивкой; е — комплектными долбяками; ж — двух венцов двумя долбяками; 3 — двух венцов долбяком и червячной фрезой

Характеристики отечественных зубодолбежных станков приведены в табл. 4.

Таблица 4. Технические характеристики зубодолбежных станков

| Модель станка | Наибольшие размеры нарезаемых колес, мм | Число двойных ходов штосселя в минуту | Мощность главного привода, кВт | Диаметр долбяка, мм | Круговая подача, мм/дв. ход | Группа станков | |

| диаметр | модуль | ||||||

| 5В12 | 200 | 4,0 | 200…600 | 2,2 | 80,0 | 0,1…0,46 | I |

| 5121 | 200 | 4,5 | 125…700 | 2,3/2,9 | 80 | 0,1…0,5 | |

| 5122 | 200 | 5,0 | 200…850 | 2,1/3,0 | 100 | 0,16…0,6 | |

| 5М14 | 500 | 6,0 | 125…400 | 2,8 | 100 | 0,17…0,51 | II |

| 5140 | 500 | 8,0 | 65…450 | 3,0 | 125 | 0,14…0,75 | |

| 5А140 | 500 | 8,0 | 55…560 | 5,0/6,3/10 | 125 | 0,01…1,0 | |

| 5В150 | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | III |

| 5В150П | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5М150 | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5М150П | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5В161 | 1250 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5В161П | 1250 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

Технические характеристики зубострогального станка 5А250П

Технические характеристики зубострогального станка 5а250п

Станок для нарезания спиральнозубых конических колес модели 528с. Руководство к станку, ЭНИМС, МЗКРС 1956 год.

Инструкция по расчету наладочных установок зуборезных станков модели 525 и 528 для нарезания конических колес со спиральными зубьями, ЭНИМС, МЗКРС.

Руковдство по расчету геометрических размеров гипоидных зубчатых колес и наладок для их нарезания на станках моделей 528с, 528с, 5а27с1, Саратовский завод тяжелых зуборезных станков, 1967 год.

Руковдство по расчету наладок станков 528с, 525 и 5а27с4п для нарезания конических колес методом обкатки, Саратовский завод тяжелых зуборезных станков, 1969 год.

Список литературы по зубообработке

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители