Плоскошлифовальный станок 3Б722 с прямоугольным столом и горизонтальным шпинделем

Станок 3Б722, продольношлифовальный с прямоугольным столом и горизонтальным шпинделем, предназначен для шлифования плоскостей различных деталей переферией круга как в индивидуальном, так и в крупносерийном производстве. Шлифуемые детали, в зависимости от материала, формы и размеров, могут закрепляться или на электромагнитной плите, или непосредственно на рабочей поверхности стола, или в специальных приспособлениях.

Плоскошлифовальный станок 3Б722 — Всё для чайников

Подробности Категория: Шлифовальные станки

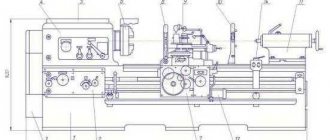

Универсальный плоскошлифовальный станок с прямоугольным столом и горизонтальным шпинделем модели ЗБ722 (рис. 1) предназначен для шлифования плоскостей деталей периферией круга. Шлифуемые детали в зависимости от материала, формы и размеров могут закрепляться или на электромагнитной плите, или непосредственно на рабочей поверхности стола.

Скачать документацию

Кинематическая схема

Движение от маховика А (рис. 6) передается через шестерни 1,2, кулачковую муфту Б, коническую пару 3,4 на гайку 5, связанную с ходовым винтом 6. Так как гайка фиксирована от вертикального перемещения, то при ее вращении винт 6 будет перемещаться в осевом направлении, производя подачу каретки со шлифовальной бабкой.

Станина и стол

По направляющим станины 1 (рис. 7) перемещается стол 2, несущий цилиндр 3. Открывающиеся при движении стола направляющие станины закрыты двумя гибкими лентами 4. Ленты проходят в окна стола, образованные телом стола и привернутыми направляющими 5. Концы лент натянуты и неподвижно укреплены на торцах станины. При натяжении ленты отпускают гайки 6 и вращением винта 7 перемещают вниз колодку 8 с укрепленной на ней лентой, после чего вновь затягивают гайки 6. Для того, чтобы ленты при движении стола прилегали к направляющим станины, имеются ролики 9, вращающиеся на осях 10, укрепленных в привернутых планках 11.

Колонка

Колонка 1 (рис. 8), привернутая к тумбе станины 2, представляет собой жесткую литую раму с направляющими, по которым при помощи системы роликов 3, размещенных в сепараторе 4, перемещается каретка 5. Люфт в направляющих устраняется подгонкой планок 6 и клином каретки 7.Для визуального контроля за размером шлифуемого изделия предусмотрен индикатор 8 и кронштейн 9 с регулируемым упором.

Механизм вертикальной подачи

Механизм вертикальной подачи (рис. 9а, 96) крепится на передней панели станины 1 и закрывается крышками 2 и 3. Цилиндр механизма подачи 4 крепится к корпусу 5. Для увеличения долговечности храпового механизма собачка 6 выполнена в виде звездочки с шестью зубьями. Замена изношенного зуба на новый производится поворотом собачки. Для включения ускоренного перемещения полумуфта 7 перемещается рычагом 8 в крайнее правое положение, при котором маховик 9 оказывается отключенным от механизма. Кулачок 10 включает конечный выключатель 11, подготавливая ускоренное перемещение от электродвигателя. Ускоренное перемещение возможно только до тех пор, пока нажата кнопка. Для ликвидации зазора в зубчатом зацеплении привода перемещения перекрыщки 12 шестерни 13 и 14 выполнены сдвоенными.Во втулке откидного жесткого упора 15 укреплен палец 16, который упирается в неподвижную колодку 17, чем и определяется постоянное положение откидного упора.Смазка шестерен осуществляется маслом, стекающим с направляющих станины по трубке 18 и собирающимся на дне корпуса.

Сектор 19 служит для автоматического прекращения подачи после снятия установленного припуска на обработку. Вращаясь вместе с лимбом 20, сектор 19 перекрывает зону качания собачки 6, постепенно уменьшая подачу до нуля.

Опора привода винта

Опора привода винта (рис. 9 а) служит для передачи движения от механизма вертикальной подачи к редуктору колонки. Корпус опоры 21 укреплен на привалочной плоскости тумбы 22. Валик-шестерня 23 вращается на двух роликовых конических подшипниках.Смазка конических шестерен 23 и 24 осуществляется самотеком через трубку 25.

Редуктор колонки

Редуктор колонки (рис. 9 а) служит для передачи движения от механизма вертикальной подачи через опору привода винта к каретке. Валик-шестерня 23 опоры привода винта вращает коническую шестерню 24, сидящую на шпонке на биметаллической гайке 26.При вращении гайки 26, закрепленной в осевом направлении с помощью двух радиальноупорных и упорного подшипников, винт 27 получает вертикальное перемещение. Вместе с винтом перемещается и каретка 28.Смазка пары гайка— ходовой винт производится через трубку 29 от лубрикатора, установленного на каретке.

Каретка

Каретка представляет собой промежуточный узел, служащий для осуществления двух взаимно-перпендикулярных движений шлифовальной бабки; вертикального и поперечного. Вертикальное перемещение осуществляется по направляющим колонки 1 с помощью винта 2, неподвижно прикрепленного к перемычке 3, связывающей вертикальные направляющие каретки.

Горизонтальные направляющие каретки служат для поперечного перемещения бабки е помощью укрепленного в каретке цилиндра 4 или вручную за маховик 5 через червячную передачу 6 редуктора каретки и реечную пару. Рейка укреплена на корпусе 7 шлифовальной бабки.Чтобы осуществить гидравлическое перемещение бабки червяк выводят из зацепления с шестерней путем поворота за рукоятку 8 эксцентриковой гильзы 9. При этом эксцентрик 10 через рычаг 11 переместит блокировочный золотник коробки реверса шлифовальной бабки, открывая путь маслу к цилиндру. При включении ручного перемещения эксцентрик 10 переместит блокировочный золотник в другую сторону, соединяя обе полости цилиндра со сливом.На переднем торце каретки размещен диск, шестерня 12, сцепленный с шестерней 14, которая сидит на валике 15. На валике прорезан пологий винтовой паз, в который входит ролик пальца 16, укрепленного на корпусе шлифовальной бабки. За полный поперечный ход шлифовальной бабки диск 12 совершает неполный оборот. Укрепленные на диске переставные упоры 17 воздействуют на рычаг 18, поворачивая его вместе с рукояткой 19 и валом 20, который через рычаги 21 и 22 перемещает управляющий золотник гидрокоробки реверса шлифовальной бабки. Рычаг 21 производит при каждом реверсе поочередное включение конечных выключателей 23, которые дают команду на механизм вертикальной подачи.За рукоятку 19 может быть осуществлен ручной реверс бабки независимо от положения упоров 17.

Внутри каретки размещен трубопровод, подводящий масло к гидрокоробке реверса шлифовальной бабки, к цилиндру 4 и отводящий масло на слив в бак. В каретке размещен также трубопровод смазки направляющих шлифовальной бабки и распределитель смазки 25, получающий масло от лубрикатора 26.

Шлифовальная бабка

Шлифовальная бабка (рис. 12) перемещается по каретке с помощью цилиндра 1 или вручную от реечной передачи. Шпиндель 2 вращается на двух самоустанавливающихся трехвкладышных подшипниках скольжения. Вкладыши 3 и 4 регулируемые, а вкладыш 5 нерегулируемый. В зону подшипников масло подается от установки смазки. При вращении шпинделя масло попадает под каждый из вкладышей, образуя масляный клин; при этом обеспечивается жидкостное трение между шпинделем и вкладышами.Образованию масляных клиньев способствует форма наружных поверхностей вкладышей, очерченных меньшим радиусом, чем радиус отверстия под вкладыши в корпусе шлифовальной бабки. Благодаря этому вкладыши могут поворачиваться и самоустанавливаться в плоскости, перпендикулярной оси шпинделя. Вкладыши регулируются винтами 6 и 7 таким образом, чтобы они прилегали к шейкам шпинделя по всей длине образующих. В холодном состоянии зазор между шпинделем и вкладышами должен быть в пределах 0,04— 0,06 мм. Величину зазора можно проверить индикатором при отжатии рычагом свободного конца шпинделя.В осевом направлении шпиндель удерживается подпятником, состоящим из двух бронзовых колец 8 и 9, установленных во фланце 10. Регулирование осевого зазора в опоре производится при помощи компенсационного кольца 11.Для предохранения от вытекания масла из зоны подшипников наружу на задней опоре предусмотрено уплотнение в виде бронзового кольца 12 и уплотняющего манжета 13. Бронзовое кольцо прижимается к торцу шпинделя пружинами 14 и удерживается от вращения штифтом 15. На передней опоре роль уплотнения выполняют бронзовые кольца 8 и 9.Масло, просочившееся через уплотнения, стекает обратно в бак через сливные каналы.Вращение шпинделя осуществляется от электродвигателя через игольчатую муфту 16. Круг устанавливается между фланцами 17 и 18 и стягивается болтами 19. От разбрызгивания охлаждающей жидкости и на случаи разрыва круг предохранен кожухом 20. На корпусе бабки укреплена рейка 21 Механизма ручного поперечного перемещения шлифовальной бабки и кронштейн 22 штока цилиндра. Щиток 23 служит для защиты от брызг и регулируется по высоте с фиксацией винтами 24.Клином 25 регулируется зазор в направляющих шлифовальной бабки.Реле давления 26 контролирует подачу смазки к подшипникам шпинделя. При нажатйи на кнопку «Пуск» шлифовального круга включается электродвигатель установки смазки, и масло начинает поступать в шлифовальную бабку. Через 15—30 секунд зона смазки заполняется маслом и устанавливается заданное давление. Реле давления при этом включает электродвигатель шлифовального круга.

Кнопку «Пуск» шлифовального круга необходимо держать включенной до момента начала вращения шпинделя.

Коробка конечных выключателей

Коробка конечных выключателей (рис. 13) служит для подачи электрических команд при каждом реверсе шлифовальной бабки для осуществления прерывистой автоматической вертикальной подачи.В корпусе 1 расположены два конечных выключателя 2 и толкатели 3, на которые воздействуют рычаги 4, несущие ролики 5. Ролики в одном направлении производят включение конечных выключателей от воздействия на них пальца 6, а в другом направлении свободно проворачиваются на своих осях. Таким образом, один из выключателей дает команду во время переднего, а другой во время заднего реверса шлифовальной бабки. Винтами 7 производится регулировка момента включения.

Гидравлическая схема

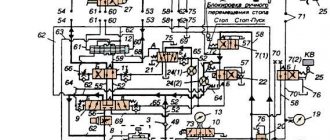

Электрическая схема

Поворотом рукоятки вводного рубильника Р (рис. 27) напряжение подается в цепь электрического управления.От нажатия кнопки ЗКУ включается контактор ЗК и электродвигатель насоса смазки ЗМ. При поднявшемся давлении в системе смазки замыкаются контакты микропереключателя реле давления РД в точках 9—11, подавая питание на контактор 1К по цепи 3—5— 7—9—11—12. Контактор 1К своими силовыми контактами включает электродвигатель 1М, а контактом 7—9 становится на самопитание.Останов электродвигателей 1М и ЗМ производится от нажатия кнопки 2КУ.Нормально станок работает с электромагнитной плитой. При этом переключатель 2П установлен в положение «Работа с плитой» и его контакт в точках Л14—43 замкнут, а в точках 5—19 разомкнут.От нажатия кнопки 4КУ получает питание контактор 4К, включая тем самым электронасос охлаждения 4М.Переключателем 1П осуществляются различные варианты включения электронасоса:а) включение электронасоса со шлифовальным кругом (замыкаются контакты 9—15);б) включение электронасоса от кнопки 4 КУ (5-13);в) включение электронасоса с гидравликой (23-15);г) выключение электронасоса.Кнопками 7КУ и 8КУ осуществляется включение контакторов 5К или 6К, реверсивное вращение электродвигателя 5М и соответствующее перемещение шлифовальной бабки «Вверх» или «Вниз».Поворотом рукоятки переключателя П электромагнитной плиты в положение «Включена» замыкаются контакты ПЗ—П1 (Л 1—J12) и П2—П4 (CI—C2), и электромагнитная плита ПЭ получает питание по цепи П1—ПЗ—П5— П4—П2. При этом срабатывает сериесное реле PC, которое своим контактом 5—19 подготавливает для включения цепь контактора 2К и контактом 61—62 включает сигнальную лампу JTC—«Плита включена».От нажатия кнопки 6КУ включается контактор 2К и контактом 21—23 становится на самопитание; контактами в главной цепи включается электродвигатель 2М.Для снятия изделия с электромагнитной плиты необходимо рукоятку переключателя П перевести в положение «Размагничена» и отпустить. Под действием пружины рукоятка возвратится в нулевое положение. В нулевом положении замыкается контакт П5—П6 и размыкаются контакты П1—ПЗ и П4—П2. Электромагнитная плита отключается от селенового выпрямителя и шунтируется сопротивлением 2С. Сериесное реле PC отключается и отключает сигнальную лампу ЛC.В положении рукоятки переключателя П «Размагничена» размыкается контакт П5—П6 н замыкаются контакты П1—П4 и П7—П2, в катушках электромагнитной плиты протекает ток обратного направления пониженной силы из-за наличия в цепи сопротивления 1C.Кратковременный импульс обратной полярности необходим для размагничивания электромагнитной плиты и, частично, шлифуемых деталей.При работе станка без включения электромагнитной плиты или при снятой со станка электромагнитной плите переключатель 2П устанавливается в положение «Работа без плиты». Контакт 2П в точках 5—19 замыкается, а в точках Л14—43 размыкается и разрывает цепь включения селенового выпрямителя. Выключателем 2В производится включение и отключение вертикальной подачи шлифовального круга на изделие. В положении выключателя 2В «Включена» подача шлифовального круга на изделие в процессе шлифования производится автоматически. От нажатия на конечный выключатель 1КВ или 2КВ в одном из крайних положений шлифовальной бабки включается электромагнит вертикальной подачи 1Э или 2Э и происходит подача шлифовального круга на определенную величину. Выключателем 1В производится включение и отключение лампы местного освещения Л0.

Скачать документацию

forkettle.ru

Станок 3Л722В. Плоскошлифовальный. Технические характеристики

Технические характеристики станков это основной показатель пригодности станка к выполнению определенных работ на станке. Для плоскошлифовальных станков основными характеристиками является:

- Размеры рабочей поверхности станка

- Наибольшие размеры шлифуемого изделия

- Скорость продольного перемещения стола

- Скорость круга

Ниже приводится таблица с техническими характеристиками плоскошлифовального станка 3Б722. Более подробно технические характеристики станка можно посмотреть в паспорте станка 3Б722, скачать который можно ниже.

| Величины | ||

| Наименьшее расстояние от оси шпинделя до рабочей поверхности стола | мм | 190 |

| Наибольшие расстояние от оси шпинделя до рабочей поверхности стола | мм | 630 |

| Наибольшие размеры устанавливаемых изделий (ДхШхВ) | мм | 1000х360х400 |

| Наибольшие размеры обрабатываемых поверхностей (ДхШ) | мм | 1000х320 |

| Размеры рабочей поверхности стола (ДхШ) | мм | 1000х320 |

| Размеры рабочей поверхности электромагнитной плиты (ДхШ) | мм | 900х320 |

| Пределы скоростей продольного перемещения стола | м/мин | 2…40 |

| Пределы скоростей непрерывного поперечного перемещения шлифовальной бабки | м/мин | 0,5…3 |

| Частота вращения шпинделя | об/мин | 1460 |

| Мощность электродвигателя шлифкруга | кВт | 10 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Станок 3Б722. Плоскошлифовальный. Руководство по эксплуатации. Электрооборудование

Данное руководство «3Б722. Плоскошлифовальный станок. Руководство по эксплуатации. Электрооборудование» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта.

Содержание

Назначение и область применения станка Распаковка и транспортировка станка Паспорт станка Электрооборудование станка

- Общие сведения

- Описание действия электросхемы

- Включение смазки шпинделя

- Включение вращения шлифовального круга

- Включение и выключение электромагнитной плиты

- Включение гидравлики

- Включение автоматической вертикальной подачи

- Включение насоса подачи охлаждающей жидкости и магнитного сепаратора

- Ускоренный подъем и опускание шлифовальной бабки

- Включение освещения

- Блокировка

- Защита

- Указания о порядке управления электроприводом

- Указания по технике безопасности

- Указания по эксплуатации и обслуживанию электрооборудования

- Эксплуатация электрооборудования

- Возможные неисправности и методы их устранения

- Уход за электродвигателями

- Уход за предохранителями

- Уход за магнитными пускателями, реле управления и электромагнитами

- Уход за тепловыми реле

- Уход за автоматическими выключателями

Скачать Руководство по эксплуатации электрооборудования плоскошлифовального станка 3Б722 в хорошем качестве можно по ссылке расположенной ниже.

Конструктивные особенности станка

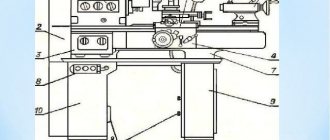

Внешний вид

Установка состоит из горизонтальной станины, на поверхности которой расположены направляющие, на них крепится обрабатываемая деталь. Во время работы выполняется смещение по горизонтальному продольному направлению. Для обработки больших заготовок возможны незначительные сдвиги в поперечном направлении. Шлифовальный круг фиксируется на бабке. Этот узел агрегации может перемещаться в вертикальной плоскости.

Для нормальной работы оборудования в конструкции предусмотрено 6 электродвигателей. Главный привод шпинделя бабки осуществляется за счет передачи крутящего момента от силового агрегата мощностью 10 кВт. Для ускоренного вертикального смещения применяется электродвигатель 1,1 кВт. Остальные приводящие устройства предназначены для обеспечения работы систем охлаждения и магнитного сепаратора.

Плоскошлифовальный станок 3Б722 обладает следующими специфическими характеристиками:

- способы фиксации деталей. Они могут быть затоплены на рабочем столе механическими устройствами или с помощью электромагнитной плиты;

- шлифовальная бабка смещается по стойке с горизонтальными направляющими;

- в конструкции установлены винтовые пары качения;

- система цифровой индикации, которая контролирует степень смещения шлифовального круга.

Наличие высокоточных подшипников обеспечивает равномерную обработку материала по всей поверхности.

Конструкция шпиндельного узла позволяет выбирать оптимальные режимы функционирования — подачи и изменение скорости рабочего стола. Уровень звуковой мощности не должен превышать 99 дБ.