Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Вертикальнл-фрезерный станок 6Р13 отличается от аналогичного станка 6Р12 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

Конструктивные особенности:

- механизированное крепление инструмента в шпинделе;

- механизм пропорционального замедления подачи;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение горизонтального шпинделя при остановке электромагнитной муфтой;

- устройство защиты от разлетающейся стружки.

- разнообразные автоматические циклы работы;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность.

Технологические особенности:

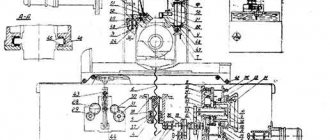

Кинематическая схема

Кинематическая схема оборудования довольно стандартная по своему виду, она необходима инженеру для понимания общего фланга работ и соединения конструктивных деталей. Судя по ней, можно понять, как передается движение из одного узла к другому и почему происходит изменение характеристик и тому подобное.

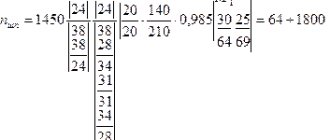

Привод работает от фланцевого электродвигателя. Они соединяются при помощи качественной муфты. Оборотов шпинделя в минуту может быть различное число. Осуществляется контроль за этой характеристикой при помощи трех зубчатых блоков. Они находятся по валам, что легко можно увидеть на кинематической схеме. Коробка скоростей дает нужный показать шпинделю. В листе эксплуатации устройства указано, что всего может быть 18 скоростей

Следует обратить внимание что:

- привод подач работе от двигателя, который располагается на консоли;

- ускоренные перемещения делаются фрикционом быстрого хода;

- фрикцион работе посредством зубчатых колес;

- муфта подач соединяется с фрикционом;

- муфту и фрикцион допускается включать одновременно, так как они соединены.

На кинетической схеме указывается базис, основная часть — станина. Она фиксируется штифтами на основании станка.

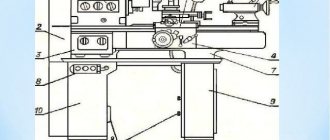

Расположение составных частей

Консольно-фрезерная установка включает следующий набор основных узлов:

- Электрошкаф.

- Ползун.

- Механизм, который смазывает консоль и рабочую поверхность.

- Серьга.

- Поворотный, фрезерный тип головки.

- Ограждение.

- Стол для работы.

- Часть с консолью.

- Охлаждающая система.

- Приводная часть шпинделя.

- Редуктор.

- Станина.

- Оборудование с электрической частью.

- Коробки, управляющие реверсом, подачей, скоростью.

Подшипники становятся основной опорой для шпинделя. Сама деталь располагается внутри гильзы. Специальная шейка, ещё получившая название центрирующей, ставится на поворотные головки. Благодаря этому не возникает проблем при монтаже головки на расточку станины, когда детали сами устанавливаются на агрегат.

Станком легче управлять при использовании рукояток. Они выполняют сразу несколько функций:

- Различные виды подачи, включаются, выключаются.

- Переключение переборов, скорости для узлов со шпинделем.

- Использование особых режимов.

- Запуск ручного смазывающего насоса.

Дополнительная подача запускается несколькими кнопками из комплекта со станком. Шпиндель с упором работают так же. Имеются и другие управляющие компоненты:

- Дополнительные приспособления, отвечающие за насос охлаждения, регулирование количества жидкости.

- Квадрат, который поворачивает головку, передвигает, помогает закрепить хобот.

- Выключатели освещения.

- Маховики, передвигающие стол вручную.

- То, что выключает насос охлаждения.

Описание механизма

Как говорилось выше, станок оборудован программным обеспечением, которое позволяет:

- проводить диагностирование и обеспечивать работоспособность;

- устанавливать новые и удалять уже существующие программы и даже редактировать их данные, если это необходимо;

- настраивать цепочку требуемых команд функциональности;

- полностью контролировать рабочий процесс агрегата;

Программное обеспечение позволяет контролировать функционирование всего рабочего процесса, от начала старта отделочных работ до завершения. С помощью программного обеспечения, оператор получает информацию обо всех ошибках и поломках, других параметрах системы , основные сведения относительно работы, а также добавочные сведения. Можно посмотреть информацию об установленном программном обеспечении и, если требуется, установить новое или изменить функционирование.

Данное обеспечение является лишь частью всего электрического оборудования вертикально-фрезерного станка. Его работа обеспечивается трехфазной электросетью напряжением в 380 вольт. Управляющие элементы оборудованы механизмом защиты. Работоспособность также может обеспечиваться с помощью специальных машинных преобразователей и даже стабилизаторов. Это обеспечивает защиту устройства от поломки при перепадах электрического напряжения.

Управляющая станция запускается вводным автоматом. Его функционирование контролируется рукоятками и встроенными рычагами, находящимися на внешней стороне оборудования.

Устройство нормально функционирует при напряжениях:

- 110 вольт — основные рабочие цепи;

- 55 вольт — цепь, контролирующая остановку фрезера;

- 48 вольт — двигатель;

- 24 вольта — главное освещение;

- 380 вольт — силовая цепь, имеющая три фазы.

Функционирование обратной связи происходит с помощью генератора, а скорости — тахогенератора, встроенного в электрический двигатель.

Оснастка и принадлежности

Все детали механизма биметаллические, заменяемые. Станок оснащен фрезеровочным столом 1600 * 400 мм. Защитный борт по периметру рабочей зоны повышает безопасность оператора при операциях, сопровождаемых сильным разбрасыванием стружки. Высота бортов регулируется вручную. Шпиндель установлен в выдвижную гильзу и отклоняется по основной оси благодаря поворотной головке. В целях повышения жесткости станка применяются механические зажимы.

Комплектация станка:

- автоматическая коробка передач;

- регуляторы скорости;

- рабочая головка;

- шпиндель;

- патрон цанговый;

- коробка подач;

- шарико-винтовые передачи;

- эластичные муфты;

- фрикционные валы;

- тормозная муфта.

Станок позволяет использовать круглый поворотный стол, устанавливать делительную головку и работать по разметке. Патрон для концевой фрезы можно менять на оправку для торцевой и дисковой резки.

Технические характеристики консольного фрезерного станка 6Т13Ф3

| Наименование параметра | 6Т13Ф3 |

| Основные параметры станка | |

| Размеры поверхности стола, мм | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 400 |

| Наибольший продольный (X), поперечный (Y), вертикальный ход (Z) стола, мм | 1000, 400, 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 500 |

| Наибольший диаметр торцевой фрезы, мм | 125 |

| Наибольший диаметр концевой фрезы, мм | 40 |

| Наибольший диаметр сверла, мм | 30 |

| Шпиндель | |

| Мощность привода главного движения, кВт | 7,5 |

| Частота вращения шпинделя, об/мин | 40..2000 |

| Количество скоростей шпинделя | 18 |

| Перемещение пиноли (гильзы) шпинделя, мм | |

| Перемещение пиноли шпинделя на одно деление лимба, мм | |

| Перемещение пиноли шпинделя на один оборот лимба, мм | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 |

| Рабочий стол. Подачи | |

| Пределы продольных, поперечных подач стола и ползуна (X, Y, Z), мм/мин | 3..4800 |

| Скорость быстрых перемещений (продольных (X)/ поперечных (Y)/ вертикальных (Z)), м/мин | 7,5/ 7,5/ 7,5 |

| Количество подач стола (продольных, поперечных, вертикальных) | Б/с |

| Подача на один импульс (продольное (X), поперечное (Y), вертикальное (Z)), мм | 0,01 |

| Наибольшее допустимое усилие резания (усилие подачи) по координате X, Y, Z, кг | 1600/ 1600/ 1000 |

| Система ЧПУ 2С42-65 | |

| Количество управляемых одновременно управляемых координат при линейной интерполяции | 3/ 3 |

| Количество управляемых одновременно управляемых координат при круговой интерполяции | 3/ 2 |

| Дискретность, мм | 0,01 |

| Электрооборудование и приводы станка | |

| Количество электродвигателей на станке | 10 |

| Электродвигатель главного движения, кВт | 7,5 |

| Электродвигатель привода подач, кВт | 0,85 |

| Электродвигатель установочного перемещения консоли, кВт | 1,5 |

| Электродвигатель зажима инструмента, кВт | 0,25 |

| Электродвигатель насоса СОЖ, кВт | 0,12 |

| Электродвигатель насоса смазки, кВт | 0,27 |

| Электродвигатель вентилятора, кВт | 0,05 |

| Суммарная мощность всех электродвигателей, кВт | 12,17 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 2520 х 3200 х 3002 |

| Масса станка, кг | 5300 |

Список литературы:

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Оснастка и принадлежности

Установка делительных приспособлений, поворотного стола даёт возможность обрабатывать пространственные канавки, радиусные кривые, зубья, пазы и прочие элементы, расположенные по окружности и требующие поворота при формообразовании.

Для закрепления концевых фрез в зависимости от хвостовика используют патроны цанговые или оправки с внутренним конусом Морзе, для торцовых сборных и насадных фрез применяют оправки с поперечной и продольной шпонкой.

Сменные цанги имеют диапазон диаметров от 2 до 40 мм. Цанги универсальны, обеспечивают большую площадь контакта и равномерность фиксации хвостовика, чем снижают вибрация и перекос. При замене цанги патрон не снимают. Рационально использовать цанги для ответственных чистовых операций, обработки мелких заготовок.

Номер цанги для фрезерного станка 6Т13 подбирают по диаметру осевого инструмента и размерам отверстия оправки.

Краткое описание

Рассматриваемое оборудование используется для обработки заготовок из чугуна, стали и сплавов цветных металлов. В качестве режущей части фрезерного станка 6Р13 выступает концевая либо торцовая фреза. В паспорте устройства содержится информация о том, что технические параметры приспособления дают возможность эксплуатировать его для фрезеровки горизонтально-вертикальных и наклонных поверхностей, в том числе различных рамок, углов и пазов. Предусмотрена возможность выполнения работ по сложным траекториям.

Технические характеристики

Посредством станка можно обрабатывать чугунные и стальные конструкции разной сложности. Многие рекомендуют использовать в работе небольшого производства. Устройство занимает площадь размерами 3,45х3,97 метра. Высота конструкции равна 2,96 метрам, а вес 4.450 килограммам. Функционирование контролируется автоматизированным управлением.

Программное обеспечение обеспечивает фрезерование изделия по следующим параметрам:

- двигает ползунок с фрезой сверху вниз и наоборот;

- двигает салазок, в котором закреплена заготовка, вправо-влево.

Оборудование оснащено высокомоментными двигателями, при которых производится достаточно быстрое транспортирование стола (примерно 4,80 м/мин.). Также, данная конструкция подач служит гарантией качества во время фрезерных отделочных работ металлической детали, даже если один из приводов выйдет из строя.

В конструкцию устройства, разработчиками был спроектирован специальный механизм зажимающий устройство, который работает по электрическому механическому принципу. Механизм выдерживает усилие зажима на уровне до 2.000 килограмм. Суммарная мощность всех двигателей равна 16,87 кВт, а мощность перемещения консоли — 2,20 кВт.

В частности, мощность распределена между такими элементами:

- охладительный насос;

- осевая подача;

- смазка;

- основной привод движения;

- элемент зажима.

С помощью электрической проводки, которой оборудовано данное устройство, можно использовать в месте, где отсутствует доступ к электросети. Заметим, что проводка оснащена разъемами для штепселей.

К основным техническим характеристикам вертикально-фрезерного станка 6Р13Ф3 относятся:

- максимальный размер сечения: 12,5 сантиметра — для торцевой фрезы и 4,0 сантиметра — для концевой фрезы;

- количество T-образных пазов: 3 штуки;

- максимальный размер сечения сверления: 3,0 сантиметра;

- размеры стола: 40,0 сантиметров — ширина и 160,0 сантиметра — длина;

- нагрузка на рабочую область оборудования до 300,0 килограмм;

- подача на однократный импульс: 0,01 миллиметра;

- максимальное перемещение стола: 40,0 сантиметра — в горизонтальном направлении, 100,0 сантиметра — в вертикальном и 42,0 сантиметра в установочном (вертикальном) направлении;

- длина разъема между вертикальной направляющей станины и осью шпинделя: 50,0 сантиметра;

- скорость перемещения рабочей поверхности: 4,80 метра в минуту (скорость регулируется до 0,3 сантиметров в минуту);

Общая информация

Паспорт фрезерного станка 6Р13 содержит информацию, которая определяет его применение для обработки стальных, чугунных заготовок и из цветных сплавов. В качестве режущего инструмента может устанавливаться торцевая или концевая фреза. Кроме этого паспорт содержит данные о том, что функциональности фрезерного станка 6Р13 достаточно для фрезерования вертикальных, горизонтальных и наклонных поверхностей, углов, пазов, рамок. Есть возможность проводить снятия металла и по сложной траектории.

Скачать паспорт (инструкцию по эксплуатации) станка 6Р13

Вертикально фрезерный консольный станок 6Р13 в отличие от многих других представителей данной группы может применяться для прохода по криволинейной траектории благодаря установленному устройству чтения копира. Его можно охарактеризовать следующим образом:

- В качестве шаблона используется подготовленный копир.

- Для описания траектории у конструкции есть электрический датчик, наконечник которого проходит по копиру и определяет величину смещения стола.

Таким образом можно сказать, что консольно-фрезерный станок 6Р13 является многофункциональным оборудованием, которое применяется в среднем, мелкосерийном и единичном производстве.

Уделим внимание тому, что расшифровка названия станка соответствует нормам, установленным в Советском Союзе. Первая буква указывает на принадлежность модели к фрезерной группе, первая цифра определяет подгруппу, вторая – габариты стола, которые в данном случае составляет 160 на 40 сантиметров. На основе 6Р13 было создано несколько модификаций, которые оснастили числовым программным управлением, двигателем высокой мощности и более усовершенствованным копировальным механизмом.

Область применения вертикально-фрезерного станка 6Р13

Если заглянуть в паспорт изделия, то там можно найти все технические характеристики станка. Главная особенность состоит в том, что установлен вертикальный пинольный шпиндель, следовательно, 6Р13 относится к вертикальному типу. Стол крестово-перемещающийся, не двигается в горизонтальной плоскости, но есть и вертикальное перемещение по направляющим стойку. Такой вид движения — крестовый — считается одним из наиболее эффективных, если речь идет об универсальном оборудовании.

Обработка проводится:

- вертикальных и горизонтальны поверхностей; наклонных деталей;

- любых криволинейных, если позволяет их размер установить;

- пазы, углы и рамки.

Работает с различными видами металла, в частности, работы проводятся по чугуну, стали, цветному металлу. Из-за возможности обработки практически любого типа материала, имеющего разные размеры и формы, станок стал универсальным для применения в различных областях промышленности.

Еще нужно обратить внимание на то, что СОЖ используется через двигатель насоса, подается по трубкам через сопло к оборудованию. Есть механизм основного перемещения (тип ручной), он установлен на головке шпинделя

Это дает возможность работать с соответствиями, ось которых располагается наклонно к столу. Фрезы используются и из быстрорежущей стали, а не только обычного типа. Это нововведение стало возможным благодаря использованию более жестких станин и повышения мощности привода. По государственному образцу класс точности относится к ГОСТ 8-77.

Коробка скоростей вертикально-фрезерного станка моделей 6р12,6р13

Коробка скоростей установлена в корпусе станины и соединятся с электродвигателем при помощи упругой электромуфты, допускающей несоосность 0,5-0,7мм.

При помощи плунжерного насоса осуществляется смазка коробки скоростей. Производительность насоса 2 л/мин.

Коробка переключения скоростей обеспечивает требуемую скорость вращения без последовательного прохождения промежуточных ступеней.

Рукояткой 18 передвигает рейку 19 ,перемещаясь в осевом направлении главный валик 29 с диском переключателя 21.

Рейки попарно входят в зацепление с шестерней 32.На каждой паре реек крепится вилка переключателя. Перемещаясь ,диск нажимает на штифт одной из пары. тем самым обеспечивает возвратно-поступательное движение реек.

Основные узлы станка

Станок, как уже говорилось выше, довольно стандартны по всей сборке и количеству устройств. Среди узлов и главных деталей выделяют:

- станину;

- поворотную головку;

- стол и салазки;

- коробки: передач, подач, переключения;

- электрическое оборудование;

- консоль.

Специалисты настаивают на том, что комплектация основывается на использовании только качественных и оригинальных запчастей. Но, как показывает практика, сейчас их найти довольно сложно, поэтому в ход идут детали от других механизмов, если они, конечно, подходят по габаритным размерам.

Поворотная головка и шпиндель вертикально-фрезерного станка Р-серии

Поворотная головка относится к типу запчасти, которые крепится на кольцевой выточке станины. Укрепляется четырьмя болтами. Шпиндель является валом с двумя опорами, который находится в движимой гильзе. Люфт регулируется подшлифовкой. При этом регулировка происходит по алгоритму:

- снять гильзы;

- убрать фланец;

- снять полукольца;

- убрать резьбовую пробу;

- убрать гайки;

- застопорить гайку;

- подтянуть подшипник;

- обкатка шпинделя;

- подшлифовка полуколец;

- закрепление механизма.

Коробка скоростей находится в корпусе станины, несоосность максимум 0,6 миллиметров. Коробка переключения скоростей позволяет внедрять нужную сразу без промежутков.

Технические характеристики

Основные технические характеристики рассматриваемого агрегата:

- 16 ступеней функциональных подач стола;

- 1 оборот лимба дает перемещение стола вдоль или поперек на 6 мм;

- вертикальное перемещение стола на один поворот лимба – 3 мм;

- расстояние между направляющими о осью вертикального шпинделя – 285 мм;

- перемещение стола вдоль – 630 мм;

- перемещение поперек – 200 мм;

- вертикальное перемещение – 350 мм.

По точности агрегат соответствует классу Н (нормальный).

Составные части и органы управления

Основные узлы агрегата:

- электрический шкаф;

- механизм для смазывания непосредственно консоли и всей рабочей поверхности;

- ползун;

- серьга;

- фрезерная головка с поворотным механизмом;

- рабочий стол;

- узел с консолью;

- приводная область шпинделя;

- литая станина;

- редуктор;

- оборудование с электрической частью.

Основная часть опоры для шпинделя – подшипники. К основным органам управления станком относятся:

- автомат для отключения электросети;

- кнопка переключения вращения шпинделя;

- кнопки для запуска шпинделя и подачи;

- рукоятки для: переключения режимов подачи рабочей поверхности, перебора шпинделя, его скоростей, механической передачи;

- маховичок для ручного перемещения стола;

- рукоять привода ручного насоса смазки;

- зажим пиноли;

- переключатель скоростей поворотного шпинделя ползуна.

Насосная станция передает охлаждающую жидкость от насоса к фрезе по встроенному трубопроводу. Это позволяет уменьшить нагрев инструмента при активной работе.

Электрооборудование

- насос для охлаждения с производительностью 2.2 л в минуту;

- насос Х14–22М с мощностью в 0.12 кВт;

- двигатель подач – 1.5 кВт;

- двигатель движения – 15.5 кВт.

Коробка скоростей

Коробка скоростей расположена внутри корпуса станины. Между коробкой и электродвигателем расположена электромуфта, которая обеспечивает надежность соединения этих деталей. Допустимые параметры не соосности – не больше 0.7 мм.

Смазкой коробки скоростей занимается плунжерный насос, стандартная производительность которого – 2 литра в минуту

Важное преимущество – от последовательности ступеней можно отказаться, чтобы сэкономить время и количество усилий, требуемых на обработку детали

Коробка подач

Этот узел осуществляет подачу для консоли, салазок и стола. Предохранительная и кулачковая муфты осуществляют процесс передачи крутящего момента к выходному валу. Соединены кулачковая муфта с валом при помощи втулки.

Частота вращения остается постоянной, поскольку при передаче ускоренного движения от электродвигателя минуются первая шестеренка и коробка передач.

Принцип работы

Классический вертикально-фрезерный станок работает по основной технологической схеме, при этом, главным движением является вращение инструмента (фрезы, сверла и т.д.), а вспомогательное движение — перемещение стола с установленной деталью. Режимы резания и цикл обработки настраиваются регулировочными рычагами и рукоятками.

Количество оборотов шпинделя регулируется переключением блоков зубчатых колес коробки скоростей в соответствующее положение.

Ускоренные движения регулируются отдельным приводом через фрикцион и промежуточные шестерни. Кинематическая схема исключает одновременное включение быстрого хода и рабочих подач.

Заготовка жестко крепится на поверхности рабочего стола, который имеет Т образные пазы для специальных зажимных болтов. Стол с обрабатываемой деталью перемещаются по двум координатам: продольной и поперечной, а непосредственный процесс резания происходит за счет соприкосновения вращающегося инструмента и заготовки. В качестве инструмента используют различные фрезы, сверла, метчики и другой осевой инструмент.

Варианты управления

При ручном управлении, настройка и контроль рабочими процессами осуществляется от рычагов, маховиков и рукояток. Оператор контролирует величину подач и режимы резания визуально при помощи мерительного инструмента и лимбов.

Комплектация устройством цифровой индикации (УЦИ) обеспечивает контроль рабочих органов во время эксплуатации. Параметры положений высвечиваются на цифровом дисплее. Устройство с функцией предварительного набора перемещения координат позволяет настраивать ход узлов на требуемые значения.

Характеристика электрооборудования

- Мощность главного двигателя 7,5/11 кВт.

- Мощность насоса охлаждения 0,12 кВт.

- Напряжение сети 380 В.

- Частота 50 Гц.

- Род тока переменный.

Приводы станка

Снабжение станка с ЧПУ 6Р13Ф3 содержит следящее-регулируемые передачи снабжения с электрическими моторами с большой скоростью включения беспрерывного электричества. Использование отслеживающих стабилизационных движителей в комбинации с моторами непрерывной или же непрерывного подвода электричества тока в станках гарантирует быстроту точного передвижения стола до 4,8 м/мин.

Также исключаются дефекты элементов на случай применения прерывистой переработки, разве что бывают дефекты при передаче поставки по одной из координат. Еще можно ввести централизационное покрытие главных элементов станков. Применение электромеханических построений захвата механизмов, гарантирующее непрерывное усилие зажима до 2000 кг используется довольно часто. В целях переносного снабжения применима такая характеристика, как подготовленная электропроводка с вилочным разъединением.

Конструкционные особенности консольно-фрезерного станка

Конструкционные особенности станка помимо высокой производительности направлены на обеспечение безопасности оператора, работающего с оборудованием. На агрегате имеется подвижное ограждение. Также безопасность обеспечивается:

- дублированием стоп-кнопок агрегата;

- система блокировок;

- механизм пропорционального уменьшения подачи при выходе и врезании.

Есть и другие особенности конструкции, которые делают работу более эффективной.

Габариты и масса

Станок относится к крупному оборудованию. Его вес составляет 4200 кг. Габариты агрегата:

- длина – 256 см;

- ширина – 226 см;

- высота – 212 см.

Поверхность стола имеет размеры 1600х400 мм.

Перечень составных частей

Основные узлы агрегата те же, что и в большинстве фрезерных станков. Но все составные части имеют некоторые особенности конструкции, которые позволяют выполнять необходимые функции:

- Литая станина. Это широкая прямоугольная платформа, на штифтах с вертикальной горловиной.

- Шпиндельная головка с гильзой. Поворотный механизм, закрепленный в кольцевой выточке станины, с двигателем зажима режущей детали.

- Шкаф управления. В его состав входит электропривод шпинделя, а также коробка скоростей, пульт управления и несколько важных переключателей.

- Передняя консоль. Движок направляющих элементов стола, и приборы регулировки их перемещения.

Также к особенностям конструкции относятся:

- Механизированное крепление инструмента. Это повышает параметры точности обработки детали.

- Стол станка способен поворачиваться вокруг вертикальной оси на 45°. Так можно фрезеровать винтообразные спирали.

- Автоматическое торможение шпиндельной головки.

- Три режима работы: ручной, автоматический и толчковый.

- Ограничение зазора в винтовой паре.

Дополнительная жесткость станка позволяет обрабатывать пластины из твердых и сверхтвердых синтетических материалов.

Описание и расположение органов управления

Одним из основных органов управления является коробка скоростей, которая содержит 18 частот вращения шпиндельного узла. Для этого имеется специальная головка с делениями. Отдельно установлена рукоятка для зажима гильзы.

Управление приводом подач осуществляется при помощи фрикционов обычного и быстрого хода. Также имеются механические зажимы салазок, а также консоли на направляющих частях станины. Все рабочие элементы имеют отдельные маховики для ручного управления.

Особенности строения поворотной головки

Станина служит базой для поворотной головки агрегата. Сама головка оснащена механизмом ручного и осевого перемещения. Это позволяет проводить обработку поверхностей, которые расположены под углом в 45°.

Центрируется поворотная головка в кольцевой выточке, к которой крепится 4 болтами. Сама шпиндельная головка – двухопорный вал, который смонтирован в выдвижной гильзе. От насоса станины происходит смазка подшипников и шестерен поворотной головки.

Конструкция станка, его особенности

Внешний вид

Вертикально-фрезерный станок этой серии по своим характеристикам во многом схож с предыдущей моделью. Разница заключается в мощности силовой установки и размерах рабочего стола. Поэтому 6Р13 часто применяется для обработки средних и больших заготовок, изготовленных из стали, цветных металлов.

Основная область назначения фрезерного станка – формирование пазов различной формы на поверхностях детали методом фрезерования. Для этого можно использовать фрезы стандартной формы, в том числе – с твердосплавными напайками.

К техническим и конструктивным особенностям оборудования можно отнести следующие факторы:

- вертикальное расположение пинольного шпинделя;

- возможность смещения крестового стола по горизонтали и вертикали. Этот узел характеризуется большим значением подач;

- наличие копировального устройства. Оно предназначено для обработки криволинейных поверхностей заготовки;

- механизм поворота шпиндельной головки. Этот процесс осуществляется вручную, поэтому перед изменением положения режущего инструмента необходимо остановить станок.

Для улучшения качественных характеристик модель станка 6Р13 оборудована системой охлаждения. С помощью электродвигателя СОЖ подается в область обработки заготовки, тем самым уменьшая температурный нагрев поверхности.

Еще одним преимуществом станка является его относительно большая удельная масса. Это обусловлено свойствами материала изготовления – чугуна. Станина и несущая вертикальная опора сделаны методом литья. Центр оборудования располагается в нижней части конструкции. Дополнительно в блоке со шпинельной головкой есть противовес, который благоприятно влияет на устойчивость.

Технические характеристики

Модель 6М12П имеет технические характеристики:

- частота вращения шпинделя 31,5–1600 об/мин;

- мощность привода 7,5 кВт;

- количество скоростей 18;

- отверстие фрезерного шпинделя 29 мм;

- стол 1250×320 мм;

- расстояние шпинделя от стола 30–400 мм;

- конус шпинделя №3 по ГОСТ 24644-81.

На станке установлены выключающие упоры на все перемещения стола и салазок.

Станина и консоль

Станина имеет трапецеидальную форму, отличается жесткостью. Внутри находятся коробка скоростей и электрический шкаф. Консоль движется вертикально по направляющим в передней части стойки. В ней расположены коробка подач и все узлы, связанные с продольным и поперечным перемещением стола. В оси Z консоль поднимает стол. Перемещение осуществляется вращением вертикального вала.

Органы управления

Ручки перемещения салазок и стола расположены на консоли, впереди. Направление включения в сторону движения. Все управление дублируется на панели.

Электрооборудование

На станке стоит 3 электродвигателя:

- главного привода 7,5 кВт;

- привода подач 2,2 кВт;

- насоса системы охлаждения 0,125 кВт.

Включение кнопочное. Пусковая аппаратура находится в 2 нишах на станине. Для быстрого включения всех узлов, на станке предусмотрено импульсное включение электродвигателя. Торможение шпинделя динамическое. Установленный: магнитный пускатель, селеновый выпрямитель и промежуточное реле, создают плавный рост тормозного момента.

Коробка скоростей и шпиндель

Коробка скоростей находится в верхней части станины. Переключатель расположен сбоку, на корпусе. Шпиндель вмонтирован в угловую головку, которая поворачивается на 45 ⁰. Через коническую пару вращательный момент с вала коробки скоростей передается на шпиндель. Вертикально инструмент не перемещается.

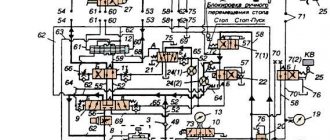

Схема станка с чпу 6р13ф3

Для агрегата характерна жесткая основа. Это обеспечивается за счет того, что на его станине имеется хорошо развитое основание с многочисленными ребрами.

В передней части станины находятся вертикальные направляющие. По ним происходит перемещение консоли.

Вверху станины находится окно. Через него оператор получает доступ к насосу и коробке скоростей. Оборудованные на станине выключатели ограничивают ход консоли.

В состав головки шпинделя входят следующие элементы:

- салазки,

- редуктор,

- ползун.

Салазки монтируются к станине болтами, а их центровка происходит в ее горловине. Движение салазок с ползунком происходит по прямоугольным направляющим.

Консоль аппарата служит его базовым элементом. Ее роль сводится к объединению приводов вертикального и поперечного перемещений стола. Внутри консоли имеется двухступенчатый редуктор.

Правила эксплуатации

Как и все механизмы подобной весовой категории, 6Т13 требует установки на бетонный фундамент толщиной не менее 30 см. Поверхность должна быть идеально ровной, чтобы снизить риск возникновения неточностей при тонком фрезеровании. Первоначальный пуск предполагает заполнение маслом резервуара смазочной системы и холостую прогонку всех режимов. Первую замену масла рекомендуется произвести через неделю работы, вторую через месяц, в дальнейшем раз в 3 месяца. Профилактическая промывка масляного резервуара осуществляется раз в год.

Перед каждым пуском станка оператор использует рычаг отжима-зажима инструмента в шпинделе. Изменять положение обрабатываемых деталей, переключать скорости и режимы при вращающейся головке запрещено. Дверцы шкафа управления, обеспечивающие доступ к электроприводам движения, закрываются на ключ. При любой неисправности работа прекращается, и системы должен осмотреть электрик.