Плоскошлифовальный станок 3Д711ВФ11

Плоскошлифовальный станок 3Д711ВФ11 с крестовым столом и горизонтальным шпинделем предназначены для обработки в цикле или вне цикла переферией абразивного или алмазного круга плоских поверхностей из стали, чугуна и других материалов, закрепленных на зеркале стола или во вспомогательных приспособлениях. В предалах, допустимых размерами кожуха шлифовального круга, на станке возможна обточка торцом круга, а с применением приспособлений для фасонной правки абразивных кругов, механизмов деления и крепления деталей, которыми комплектуется станок по требованию заказчика, возможна обработка пазов и фасонных профилей методом многопроходного врезного шлифования.

Станок используется в единичном, мелкосерийном и серийном производствах.

Информация об изготовителе

Изготавливают плоскошлифовальный станок 3Е711В в Оршанске на станкостроительном предприятии «Красный борец».

Завод основали больше ста лет назад. А плоскошлифовальный станок стали производить только через 60 лет после открытия. Первый станок по резке металла 3711, характеристики которого отличались высокоточными показателями, выпустили в 1967 году. А универсальный плоскошлифовальный гс 3Е711В стал успешной заменой старому варианту 3Г71.

Технические характеристики станка 3Д711ВФ11

Технические характеристики станка 3Д711ВФ11 это основной показатель пригодности станка к выполнению определенных работ на станках. Для плоскошлифовальных станков основными характеристиками является:

- Размер рабочей поверхности стола

- Наибольшие размеры щлифуемого изделия

- Скорость круга

- Скорость продольного перемещения стола

Ниже приводится таблица с техническими характеристиками плоскошлифовального станка 3Д711ВФ11. Более подробно технические характеристики станка можно посмотреть в паспорте станка 3Д711ВФ11 расположенном ниже.

| Величины | ||

| Класс точности станка по ГОСТ 8-82 | В | |

| Наибольшие размеры обрабатываемого изделия (ДхШхВ) | мм | 990х280х375 |

| Масса устанавливаемой заготовки, не более | кг | 220 |

| Наружний диаметр шлифкруга | мм | 300 |

| Внутрений диаметр шлифкруга | мм | 76 |

| Наибольшая высота шлифкруга | мм | 63 |

| Наименьшая высота шлифкруга | мм | 40 |

| Рабочая поверхности стола (ДхШ) | мм | 630х200 |

| Число Т-образных пазов | 3 | |

| Ширина паза | мм | 14 |

| Расстояние между пазами | мм | 50 |

| Установочная поверхность стола (ДхШ) | мм | 990х200 |

| Расстояние от оси шпинделя до зеркала стола | мм | 550 |

| Наибольшее ручное перемещение стола | мм | 700 |

| Наибольшее ручное перемещение суппорта | мм | 250 |

| Частота вращения шпинделя | об/мин | 2230 |

| Рабочая подача стола | м/мин | 2…35 |

| Рабочая подача суппорта | м/мин | 0,3…40 |

| Автоматическая вертикальная черновая подача (ступенчатая) | мм | 0,01…0,09 |

| Автоматическая вертикальная чистовая подача (ступенчатая) | мм | 0,001…0,009 |

| Скорость быстрых перемещений суппорта | м/мин | 2,14 |

| Скорость быстрых перемещений шлифовальной головки | м/мин | 0,3 |

| Мощность привода главного движения | кВт | 4 |

| Габариты станка без отдельно рассположенных агрегатов (ДхШхВ) | мм | 2595х1775х2035 |

| Масса станка без отдельно рассположенных агрегатов | кг | 2300 |

| Масса отдельно рассположенных агрегатов и электрооборудования | кг | 650 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Особенности плоской шлифовки

Поверхность диска, выполняющего отделку, определяет вид шлифования: торцом или периферией. Главные характеристики способов периферийной шлифовки:

- шлифовка врезкой. ее применяют при действиях с деталями, где ширина не больше высоты. также в случаях ограничений плоскости буграми. при данных работах быстро изнашивается диск, а это предполагает проведение частых правок. большой точности при этой работе не достигают;

- глубокий тип шлифовки. при проведении такого действия за период одного хода стола на невысокой быстроте подачи продольного типа, убирают полные припуски.

- шлифовка с использованием непостоянной поперечной подачи. она позволяет высококачественно отделать любые объемные зоны. при непостоянной поперечной подаче во время последних движений, нужно ставить небольшую глубину подачи. это требуется для снижения неточности, которую создает диск в последствие изнашивания;

- шлифовка с применением постоянной поперечной подачи. ее осуществляют постоянно, и ее величина за каждое передвижение не должна быть выше половины круговой высоты. если сравнить этот метод с предыдущим, то он создает более точную отделку.

Паспорт станка 3Д711ВФ11

Данное руководство по эксплуатации (Паспорт станка 3Д711ВФ11) «Станок плоскошлифовальный 3Д711ВФ11» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Руководство (инструкция) по эксплуатации шлифовального станка 3Д711ВФ11.

СОДЕРЖАНИЕ

- Общие сведения

- Основные технические данные и характеристики

- Комплект поставки

- Указания мер безопастности

- Состав станка

- Устройство, работа станка и его составных частей

- Смазка станка

- Порядок установки

- Порядок работы

- Возможные неисправности и методы их устранения

- Особенности разборки и сборки при ремонте

- Свидетельство о приемке

- Сведения о консервации и упаковке

- Указания по техническому обслуживания, эксплуатации и ремонту

Скачать паспорт плоскошлифовального станка 3Д711ВФ11 в хорошем качестве можно по ссылке расположенной ниже.

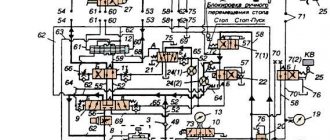

Цветная электросхема плоскошлифовального станка 3Е711В1

На рис. 4 представлена функциональная схема бесконтактного асинхронного тиристорного электропривода поперечной подачи. Она содержит следующие функциональные элементы: Tp3 — трехфазный питающий трансформатор; ВБЗ — бесконтактный конечный выключатель; ПТК – пусковой тиристорный коммутатор; TТK — тормозной тиристорный коммутатор; ФИ1 — формирователь импульса управления тиристором ПТК; ФИ2 — формирователь импульса управления тиристором ТТК; ЭВД — элемент временного дозирования величины поперечной подачи; КГ — контур гашения тиристора ПТК; КБ — контур блокировки; МІІ — исполнительный электродвигатель. Приведенная функциональная схема дает четкое представление о взаимосвязи и взаимодействии функциональных элементов привода. Во время работы станка при каждом реверсе его стола на отработку очередной поперечной подачи сигнал с ВБЗ через ФИІ поступает на ПТК, который одновременно подает питающее напряжение от трансформатора Тр3 на электродвигатель М11 и включает ЭВД. При этом электродвигатель М11 начинает отработку заданной подачи, а ЭВД — отсчет времени дозирования величины перемещения. В момент истечения установленного времени дозирования величины перемещения сигнал с ЭВД поступает на КГ, который отключает ПТК, снимая тем самым напряжение питания с электродвигателя M11. Сразу же после отключения ПТК сигнал с него через ФИ2 доступает на ТТК, который, включившись, тормозит электродвигатель МІІ. Для предотвращения срыва подачи во время протекания переходных процессов, связанных с отключением ПТК и торможением электродвигателя M11, сигналы с КГ и ТТК поступают на КБ, который выдает сигнал запрета на ФИ1, препятствующий прохождению команды на начало следующей подачи до тех пор, пока не закончена полностью обработка предыдущей.

Подробно особенности, построение и работу функциональных элементов привода, их связь и взаимодействие друг с другом рассмотрим на примере схем электрических принципиальных (рис. 3, 4).

Tp3 — питающий трехфазный трансформатор

Тр3 выполняет ряд функций в схеме привода. Он является источником питания всех функциональных элементов схемы привода, за исключением ВБЗ И ФИ1. Трансформатор Тр3 обеспечивает минимальность различий в схеме привода при установке его на станки, поставляемые на экспорт, в этом случае все изменения в схеме привода сводятся лишь к применению питающего трансформатора с напряжением первичних обмоток, соответствующим напряжению питающей сети.

Tp3 частично выполняет функции предвключенных активно-индуктивных сопротивлений, улучшающих переходные процессы и энергетику привода. Вторичные обмотки трансформатора ТрЗ одними концами подключены к ПТК, а другими – к исполнительному электродвигателю М11 и ТТК.

ПТК — пусковой тиристорный коммутатор

ПТК состоит из трехфазного вводного выпрямительного моста Д1, в цепь постоянного тока которого последовательно включены предохранитель Пр1, низкоомный резистор R1 и пусковой тиристор ДУ1. Параллельно тиристору ДУ1 подключена цепь, состоящая из последовательно включенных конденсатора C1 и резисторов R2 и RЗ. Эта цель предохраняет тиристор ДУ1 от чрезмерной скорости нарастания на нем прямого напряжения (dU/dt) пр., которая должна удовлетворять условию (dU/dt) пр.

К переменным входам выпрямителя Д1 подключены одними концами вторичные обмотки трансформатора Тр3. В исходном состоянии привода (пауза) тиристор ДУ1 закрыт: все напряжение вторичных обмоток трансформатора Tр3 через выпрямитель Д1 приложено к нему, и электродвигатель М11 обесточен. При команде на подачу тиристор ДУ1 открывается под воздействием управляющего импульса, поступающего на него с ФИ1, вторичные обмотки трансформатора Tp3 как бы соединяются звездой и к электродвигателю M11 прикладывается напряжение — начинается подача.

Резисторы R1 и RЗ выполняют двоякие функции. На резисторе R1 в момент начала подачи при открывании тиристора ДУ1 возникает падение напряжения, которое в качестве питающего поступает на ЭВД. В результате этого обеспечивается синхронизация начала подачи с началом отсчета времени ее дозирования, что важно для обеспечения точности привода и исключения необходимости применения отдельного источника питания для ЭВД. Резистор R1 выполняет также роль дополнительного активного предвключенного сопротивления, оказывающего наряду с трансформатором Тр3 положительное влияние на улучшение переходных процессов и энергетики привода. Резистор RЗ входит в состав RC-цепи, защищающей тиристор ДУ1 от чрезмерной скорости нарастания прямого напряжения, и, кроме того, выполняет функцию связующего элемента между ПТК и ФИ2, поскольку после истечения времени дозирования величины подачи при закрывании тиристора ДУ1 падение напряжения, возникающее на резисторе R3, подается на ФИ2 в качестве питающего.

ЭВД — элемент временного дозирования величины поперечной подачи

ЭВД построен на принципе регулируемого RC-контура с пороговым спусковым устройством. Он состоит из элементов стабилизации подводимого напряжения — резистора R6 и стабилитрона Д4; времязадающих элементов — электролитического конденсатора C3; переменных резисторов R4 — регулятора поперечной подачи, R6 — подстроечного регулятора, R5 — ограничителя максимальной поперечной подачи (эти сопротивления смотри на главной схеме на выходе блока поперечной подачи); элементов порогового спускового устройства — транзисторов прямой проводимости Т2 и обратной проводимости T1, стабилитрона Д6, выполняющего функцию порогового элемента, резисторов R7, R8, R9, R1O. Резистор R1O выполняет роль согласующего элемента между ЭВД и КГ. Работает ЭВД следующим образом. В момент начала подачи возникающее в ПТК на резисторе R1 падение напряжения поступает на вход ЭВД, а затем стабилизируется стабилитроном Д4 и подается на времязадающие элементы. Конденсатор С3 начинает заряжаться через регуляторы поперечной подачи, от установки которых зависит постоянная времени его заряда. Как только конденсатор C3 зарядится до напряжения, равного напряженир пробоя стабилитрона Д6, транзистор Т2 начнет приоткрываться. В результате действия положительной обраной связи по цепям, создаваемым в пороговом спусковом устройстве транзистором Т1, обеспечивается лавинность открывания транзистора Т2. Транзистор Т2, открывшись, подает импульс напряжения на КГ, являющийся командой на закрывание тиристора ДУ1 ПТК и окончание подачи. Таким образом, временем дозирования величины подачи является время, необходимое для заряда конденсатора C3 от нуля до напряжения, равного опорному напряжению стабилитрона Д6. Падением напряжения на эмиттер-базовом переходе транзистора Т2 ввиду его малости пренебрегаем. С целью ускорения возврата ЭВД в исходное состояние после того, как тиристор ДУ1 ПТК закроется и электродвигатель М11 обесточится, параллельно регуляторам подачи подключен диод Д5, создающий низкоомную цепь разряда конденсатора C3: C3-R4-R6-Д5– СЗ.

КГ — контур гашения тиристора ПТК

КГ состоит из последовательной цепи, в которую входят диод Д7 и гасящий тиристор ДУЗ, конденсатор C4 и катушки индуктивности L. КГ подключен параллельно тиристору ДУ1 ПТК. В исходном состоянии схемы, когда ПТК закрыт и электродвигатель М11 обесточен, конденсатор C4 через диод Д7 заряжен до напряжения, равного напряжению, приложенному к тиристору ДУ1 ПТК.

После начала отработки подачи это напряжение на конденсаторе C4 продолжает сохраняться, поскольку диод Д7 включен по отношению к нему в непроводящем направлении, а тиристор ДУЗ закрыт (разряд конденсатора C4 по цепям утечки во время обработки подачи незначителен и им можно пренебречь). После истечения времени дозирования величины подачи тиристop ДУЗ открывается и приводит в действие контур гашения КГ, представляющий собой колебательнй LC-контур. Во время первого полупериода колебаний тока в контуре по цепи С4-ДУЗ-ДУ1- L-C4 происходит перезаряд конденсатора C4, а во время второго полупериода — по цепи C4-L-ДУІ-Д4-Д7 –C4 — гашение тиристора ДУ1 ПТК. После того как тиристор ДУ1 закроется, конденсатор C4 вновь зарядится и КГ придет в исходное состояние.

ФИ2 — формирователь импульса управления тиристором ТТК

ФИ2 состоит из импульсного трансформатора ИТр1 и диодов Д1O — в цепи первичной обмотки и Д11 — в цепи вторичной обмотки, предотвращающих появление на управляющем переходе тиристора TTK ложных импульсов. Первичная обмотка ФИ2 диода Д10 подключена к резистору R3 ПТК, а вторичная — через диод Д11 к управляющему переходу тиристора ДУ2 ТТК. Работает ФИ2 следующим образом. После истечения времени дозирования величины подачи, как только тиристор ДУ1 ПТК закроется и электродвигатель М11 обесточится, к первичной обмоткө ИТр1 ФИ2 в момент срабатывания защитной RC-цели тиристора ДУ1 ПТК прикладывается через диод Д10 импульс напряжения, снимаемый с резистора RЗ ПТК. Появившийся вслед за этим трансформированный импульс напряжения на вторичной обмотке импульсного трансформатора Итр1 прикладывается через диод Д11 к управляющему переходу тиристора ДУ2 ТТК, включая, таким образом, тормозную систему привода.

TТK — тормозной тиристорный коммутатор

ТТК содержит трехфазный выпрямитель Д2, подключенный переменными входами к электродвигателю M11. В цепь постоянного тока этого моста последовательно включены тормозной тиристор ДУ2 и отсекающий диод ДЗ. Параллельно этим элементам подключена С-цепь, состоящая из резистора R4 и конденсатора C2 и служащая для защиты тиристора ДУ2 от чрезмерной скорости нарастания на нем прямого напряжения (dU/dt) пр. Параллельно управляющему переходу тиристора ДУ2 подключен согласующий резистор R5. ТТК работает следующим образом. Во время отработки приводом подачи, как только время дозирования величины подачи истечет, ПТК закроется и с ФИ2 на ТТК поступит управляющий импульс, откроется тормозной тиристор ДУ2. При этом обмотки электродвигателя М11 через мост Д2, тиристор ДУ2 и диод ДЗ оказываются как бы закороченными, в результате чего электродвигатель М11 тормозится. Для закрывания тормозного тиристоpa ДУ2 не требуется специальное гасящее устройство, поскольку тормозной процесс является самозатухающим и, следовательно, тиристор ДУ2 закроется, как только протекающий до нему ток во время торможения электродвигателя станет меньше тока его удержания. После того, как тормозной тиристор ДУ2 закроется, ТТК придет в исходное состояние.

ФИ1 – формирователь импульса управления тиристором ПТК

Для начала очередной подачи команда с ФИ1 должна поступить на тиристор ДУ1 ПТК. ФИ1 состоит из элементов выпрямления и фильтров питающего напряжения для бесконтактного конечного выключателя ВБЗ: диода Д15, резистора R17, электролитического конденсатора C7, резистора R16, согласующего ФИ1 с ВБЗ; элементов помехоподавления: конденсатора С6, резистора R15, отсекающего стабилитрона Д14; элементов усиления и формирования управляющего импульса: транзисторов обратной проводимости Т3 и прямой проводимости Т4, резисторов R13 и R14, развязывающих диодов Д12 и Д1З и дифференцирующего конденсатора С5. Работает ФИ1 следующим образом. В исходном состоянии ФИ1, когда сигнала на начало подачи нет, напряжение на выходе ВБЗ меньше опорного напряжения стабилитрона Д14. Все это напряжение оказывается поэтому приложенным к стабилитроңу Д14, а транзисторы Т3 и Т4 закрыты, и импульс управления на ПТК не поступает. Во время команды на начало подачи на выходе ВБЗ появляется импульс напряжения, значительно превышающий опорное напряжение стабилитрона Д14, в результате чего стабилитрон ДІ4 oкрывается и пропускает импульс тока по цели ВБЗ-ДІ4-базо-эмиттерный переход транзистора Т3- Д13- C5-ВБЗ. При этом транзистор ТЗ открывается и пропускает по своей коллектор-эмиттерной цепи импульс эмиттер-базового тока транзистора Т4. Транзистор Т4, управляемый этим током, открывается и пропускает по своей эмиттер-коллекторной цели через диод Д12 импульс тока управления пусковым тиристором ДУ1 ПТК. Длительность этого импульса определяется временем заряда дифференцирующего конденсатора С5.

ВБЗ — бесконтактный конечный выключатель

В качестве ВБЗ в приводе применен покупной серийно изготавливаемый бесконтактный конечный выключатель БBK2O1-24, работаюий по принципу релаксационного генератора. Сигнал на его выходе появляется при каждом реверсе стола, в момент пересечения цели ВБЗ диамагнитной пластиной.

КБ — контур блокировки

Контур блокировки необходим для создания блокировочных цепей, предотвращающих возможность прохождения на ПТК импульса управления с ФИ1 на начало очередной подачи в момент гашения пускового тиристора ДУ1 ПТК или во время торможения электродвигателя M11, когда открыт тормозной тиристор ДУ2 ТТК. В первом случае это приведет к срыву гашения тиристора ДУ1 ПТК (срыв подачи), а во втором – к короткому замыканию в силовой цепи привода и сгоранию плавкой вставки предохранителя ПрІ. КБ состоит из двух диодов: Д8 и Д9, подсоединенных катодами к резистору R11. Действие контура блокировки следующее. При гашении пускового тиристора ДУ1 ПТК в начале второго полупериода колебания тока в КГ дифференцирующий конденсатор C5 ФИ1 до цепи С4-Д8-R11-C5-ДУ1-Д4-Д7 –С4 заряжается до напряжения в несколько раз большего, чем напряжение на выходе ВБЗ при ето срабатывании. Этим напряжением надежно запирается диод Д1З, предотвращая тем самым формирование управляющего сигнала на ПТК. После того как тиристор ДУ2 ТТК откроется и начнется торможение электродвигателя M11, заряд на конденсаторе C5 продолжает поддерживаться напряжением вторичных обмоток трансформатора Тр3 по цепи ТрЗ-Д2-ДУ2-Д9-R11-C5-Д1-Тр3. Трансформатор Тр3 на рис. 3 и 4 не показан, Как только принудительное торможение электродвигателя М11 закончится и тиристор ДУ2 закроется, подзаряд конденсатора C5 по цепям блокировки прекратится и он начнет разряжаться по цепи С5-R15-R16-C5. Схема придет в состояние готовности к восприятию команды на отработку очередной подачи, как только напряжение на конденсаторе C5 в процессе его разряда станет меньше напряжения на выходе ВБ3.

Осциллограммы напряжения на ответственных участках привода поперечной подачи приведены на рис. 11.

Руководство по эксплуатации станка 3Д711ВФ11. Электрооборудование.

Данное руководство по эксплуатации электрооборудования станка 3Д711ВФ11 содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта.

СОДЕРЖАНИЕ

- Характеристика электрооборудования

- Система питания

- Первоначальный пуск

- Режим работы

- Блокировки

- Система сигнализации

- Защита

- Указания мер безопастности

- Указания по монтажу и эксплуатации

- Возможные неисправности и методы их устранения

Скачать руководство по эксплуатации электрооборудования плоскошлифовального станка 3Д711ВФ11 в хорошем качестве можно по ссылке расположенной ниже.

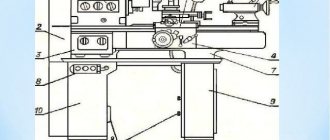

СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ С ПРЯМОУГОЛЬНЫМ СТОЛОМ И ГОРИЗОНТАЛЬНЫМ ШПИНДЕЛЕМ 3Д711АФ10-1

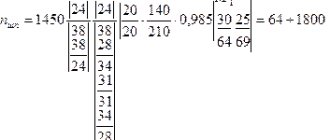

Плоскошлифовальные станки предназначены для высокоточной обработки плоских поверхностей различных изделий из черных и цветных металлов, а также шлифования торцом круга с вертикальной подачей круга в пределах, допустимых кожухом шлифовального круга, в условиях массового, серийного и единичного производства. Кинематическая схема станка обеспечивает следующие движения: — продольное автоматическое перемещение стола от гидроцилиндра и ручное перемещение от маховика; — поперечное автоматическое перемещение крестового суппорта, ускоренный перегон и ручное тонкое и грубое перемещение посредством маховиков; — вертикальное автоматическое перемещение шлифовальной го¬ловки, ускоренное перемещение, ручное тонкое и грубое перемещение посредством маховиков; — вращение шлифовального круга.

Основанием станка является станина, на которой установлены крестовый суппорт, колонна, пульт управления, механизм поперечной и вертикальной подачи. Суппорт станка обеспечивает продольное и поперечное перемещение стола. Колонна обеспечивает вертикальное перемещение шлифовальной головки. Все рабочие перемещения на станке автоматизированы. Продольное перемещение стола осуществляется посредством гидроцилиндра. Автоматическое и ускоренное перемещение суппорта осуществляется через ременную передачу от асинхронного электродвигателя. Автоматическая вертикальная подача осуществляется от гидромотора через редуктор, а ускоренное перемещение от асинхронного электродвигателя через ременную передачу и редуктор. Ручное перемещение крестового суппорта, шлифовальной головки и стола выполняется посредством маховиков. Вращение шпинделя осуществляется асинхронным электродвигателем. Гидростанция станка выполнена отдельным агрегатом и установлена справа от станка. Пульт управления станком расположен на кронштейне, который крепится к станине. С левой стороны станка установлен агрегат системы охлаждения.

КОЛОННА

Колонна смонтирована на задней стенке станины и служит для осуществления вертикальных перемещений шлифовальной головки, которая установлена и жёстко закреплена на её верхней плоскости. Направляющие поверхности образованы самой колонной и планками, привернутыми к станине. Предварительный натяг в системе вертикальных направляющих достигается: — в плоскости параллельной оси шлифовального шпинделя — при помощи подогнанных жёстких втулок и усилия тарельчатых пружин; — в плоскости перпендикулярной оси шлифовального шпинделя – за счёт использования направляющих V-образной формы. К нижней плоскости колонны закреплен червячный редуктор вертикальных перемещений.

НАПРАВЛЯЮЩАЯ ЛЕВАЯ ПОПЕРЕЧНАЯ

Левая роликовая поперечная направляющая качения представляет собой в сечении П-образную форму, воспринимает вертикальные и боковые нагрузки. Для обеспечения высокой жёсткости и точности поперечного перемещения суппорта П-образная направляющая собрана с предварительным натягом, который создается клином посредством винта, затем клин фиксируется винтами.

СУППОРТ КРЕСТОВЫЙ

Крестовый суппорт обеспечивает поперечное и продольное перемещение стола. На верхней плоскости суппорта расположены продольные направляющие качения (V-образная и плоская), по которым перемещается стол. Между продольными направляющими жёстко закреплён гидроцилиндр привода стола. К нижней поверхности суппорта закреплён кронштейн, который соединён с гайкой шарико-винтовой пары механизма поперечной подачи. На передней стенке суппорта, под защитным щитком, установлена направляющая планка по которой перемещаются кулачки реверса стола. На кулачках установлены лепестки, взаимодействующие с бесконтактными выключателями, расположенными на столе. Положение кулачков регулируется в зависимости от длины обрабатываемой детали. Спереди, слева на суппорте закреплён механизм ручного перемещения стола.

СТОЛ

Стол имеет рабочую поверхность с тремя Т-образными пазами для установки и крепления обрабатываемых деталей, электромагнитной плиты или установочного приспособления. На нижней плоскости стола расположены продольные направляющие качения V-образная и плоская, а также зубчатая рейка которая обеспечивает ручное перемещение стола от шестерни механизма ручных перемещений. По краям нижней поверхности стола закреплены кронштейны, к которым присоединены штоки гидроцилиндра. На верхней плоскости стола установлено ограждение рабочей зоны. Сбор охлаждающей жидкости происходит в ванне стола, а слив — через проем в задней стенке стола в сборник и далее в бак охлаждения.

МЕХАНИЗМ ПОПЕРЕЧНОЙ ПОДАЧИ

Механизм поперечной подачи обеспечивает: — ручное перемещение крестового суппорта; — автоматическую подачу; — ускоренные перемещения; — отключение маховика посредством электромагнитной муфты при автоматических перемещениях суппорта.

ГОЛОВКА ШЛИФОВАЛЬНАЯ

Головка шлифовальная состоит из корпуса и шпинделя. Шпиндель установлен на высокоточных радиально-упорных подшипниках качения, собранных с предварительным натягом. К нижней поверхности корпуса шлифовальной головки жёстко прикреплен опорный конец винта шарико-винтовой пары качения вертикальных перемещений. С целью обеспечения защиты подшипников передней опоры во фланце сделаны специальные каналы и лабиринты.

МЕХАНИЗМ ВЕРТИКАЛЬНОЙ ПОДАЧИ

Механизм вертикальной подачи обеспечивает: — автоматическую вертикальную подачу; — ручное грубое или тонкое перемещение шлифовальной головки; — отключение маховика посредством электромагнитной муфты при ускоренных перемещениях шлифовальной головки.

ОХЛАЖДЕНИЕ

Охлаждение состоит из сварного бака, на котором установлены электронасос для подачи охлаждающей жидкости и магнитный сепаратор для очистки СОЖ от металлического шлама. Шлам собирается в отдельный бак. Слив эмульсии со стола происходит через сборник, закрепленный на суппорте в лоток, установленный в магнитный сепаратор.

ГИДРОЦИЛИНДР

Гидроцилиндр установлен на верхней поверхности суппорта и осуществляет возвратно-поступательное движение стола. Штоки гидроцилиндра крепятся гайками к кронштейнам стола. Уплотняются штоки резиновыми манжетами. В крайних положениях хода поршня предусмотрено торможение стола при помощи специальных конусов.

СТАНЦИЯ ГИДРОПРИВОДА

Станция гидропривода предназначена для обеспечения возвратно-поступательного перемещения стола с регулируемой скоростью, вывода стола в зону загрузки, привода механизма вертикальной подачи и осуществления централизованной автоматической смазки направляющих. Станция работает на чистых минеральных маслах кинемати¬ческой вязкостью от 30 до 35 мм2/с (р/Ст), при температуре 40°С, предназначенных для гидравлических систем с антиокислительными и противоизносными присадками. Рекомендуемые марки масел: ИГЛ-18 ТУ 38.101413-78, ИГП-30 ТУ 38.10141З-78.

СИСТЕМА СМАЗКИ

Система смазки предназначена для централизованной смазки всех направляющих от гидросистемы. Она автоматически включается в работу при включении гидропривода станка. В систему смазки масло поступает от станции гидропривода через фильтр с точностью фильтрации 25 мкм. Дренаж смазки сливается в отстойник, предназначенный для очистки масла перед сливом в гидростанцию. Отстойник снабжен магнитным сепаратором.