Геометрическая и кинематическая точность

К

атегория:

Металлорежущие станки

Геометрическая и кинематическая точность

Далее: Тепловые деформации и износ режущего инструмента

Погрешности обработки, возникающие вследствие геометрической неточности станка. Виды возникающих погрешностей определяются, с одной стороны, характером выполняемой операции, с другой — характером отклонений во взаимном расположении и форме направляющих рабочих органов. Например, плоскость стола фрезерного станк должна быть параллельна плоскости, проходящей через ось шпинделя станка. При несоблюдении указанного условия плоскость, обрабатываемая цилиндрической фрезой, не будет параллельна опорной поверхности. Плоскость, в которой происходит перемещение поперечных салазок по направляющим, также должна быть параллельна плоскости, проходящей через ось шпинделя, так как в ином случае перемещение поперечных салазок приведет к изменению настроенного размера, определяющего расстояние между поверхностью стола и осью шпинделя.

Рис. 1. Погрешности, возникающие вследствие геометрической неточности станка.

При непараллельности направляющих суппорта оси шпинделя вместо цилиндрической поверхности будет получена коническая поверхность. При искажении прямолинейной формы направляющих в горизонтальной плоскости возникнут искажения формы образующей линии обрабатываемой поверхности.

Искажения формы направляющих кругового движения также приводят к искажению формы обработанной поверхности. Так, при овальности шейки шпинделя токарного станка круговая направляющая линия обрабатываемой поверхности принимает форму овала.

Погрешности обработки могут возникнуть также при наличии погрешностей в положении посадочных поверхностей, определяющих положение режущего инструмента или обрабатываемой детали относительно рабочих органов станка. Например, при перекосе оси 0101 конического центрирующего отверстия относительно оси 00 шпинделя, закрепленная на оправке деталь, у которой обрабатывается наружная поверхность, примет форму, показанную на чертеже. Если коническое отверстие центрирует режущий инструмент, например сверло, то несоосность конического отверстия и шпинделя приведет к увеличению диаметра обрабатываемого отверстия и может вызвать поломку режущего инструмента. Неперпендикулярность упорного торца к оси шпинделя приводит к переносу зажимного патрона, а биение центрирующего буртика 2 — к биению патрона. В том и в другом случае возникают погрешности обработки.

Для типовых моделей станков с установившейся компоновкой геометрическая точность нормируется упомянутым выше ГОСТ. При проектировании станков с оригинальной компоновкой и специальных станков необходимо установить положение координатных плоскостей станка. Если станок имеет вращающийся рабочий орган, то две координатные плоскости, расположенные взаимно перпендикулярно, обычно проходят через ось вращающегося рабочего органа, а третья — перпендикулярно к этой оси. Одна из плоскостей, проходящих через ось вращающегося рабочего органа, располагается параллельно плоскости движения одного из рабочих органов, совершающих прямолинейные движения. Если станок не имеет вращающегося рабочего органа, то одна из координатных плоскостей располагается параллельно плоскости перемещения рабочего органа, совершающего прямолинейное движение, вторая — перпендикулярно к ней и параллельно направлению перемещения рабочего органа, а третья — перпендикулярно к двум первым.

После выбора координатных плоскостей анализируется влияние погрешностей в расположении направляющих, опорных поверхностей и посадочных мест для установки обрабатываемых деталей, приспособлений и режущего инструмента на погрешности обработки и устанавливаются нормы на эти погрешности. При установлении допускаемой величины погрешностей следует руководствоваться указанными выше ГОСТ.

Одновременно должны быть разработаны и методы проверки величины погрешностей, возникающих в процессе изготовления и сборки станка.

Методы проверки геометрической точности. При проверке геометрической точности вращающихся рабочих органов проверяется биение оси и правильность расположения опорных поверхностей и посадочных мест. Если шпиндель имеет центрирующую шейку и упорный буртик для посадки зажимных приспособлений, то проверяется биение центрирующей шейки и упорного буртика. Биение центрирующей шейки проверяется с помощью индикатора, штифт которого опирается на центрирующую шейку. Так как перемещение штифта индикатора является результатом совместного действия погрешностей формы центрирующей шейки и ее биения, то предварительно должна быть проверена форма шейки.

Проверка биения упорного торца также производится индикатором, наконечник которого опирается на торец. Индикатор показывает величину суммарного перемещения, возникающего вследствие осевого биения торца и осевого биения шпинделя. Поэтому предварительно должна быть установлена величина осевого биения шпинделя, которая проверяется с помощью индикатора, опирающегося на шарик, расположенный на оси

шпинделя и закрепленный в короткой оправке. Величина перемещения штифта индикатора зависит от сочетания перемещений шпинделя и биения торца упорного буртика и меняется в зависимости от положения полярного угла точки контакта штифта индикатора с торцом. Проверка производится при нескольких положениях точки контакта. Биение торца определяется как алгебраическая сумма наибольших показаний индикатора при проверке биения торца и шпинделя.

Биение конического центрирующего отверстия шпинделя проверяется с помощью точной цилиндрической оправки с коническим хвостом. Оправка устанавливается коническим хвостом в отверстие шпинделя. С помощью индикатора проверяется биение оправки у торца шпинделя и на определенном расстоянии от торца шпинделя. На основе полученных показаний определяется угол между осью шпинделя и осью центрирующего отверстия.

Рис. 2. Проверка прямолинейности направляющих.

Прямолинейность направляющих. При проверке направляющих определяется их прямолинейность в двух взаимно перпендикулярных плоскостях и параллельность различных граней направляющих друг другу.

При относительно небольшой длине направляющих их прямолинейность может быть проверена с помощью контрольной линейки. Линейка устанавливается на направляющих на двух плитках одинакового размера и зазор между плоскостью направляющей и линейкой в различных точках определяется с помощью набора плиток.

Для проверки прямолинейности направляющих в вертикальной плоскости может быть использован прецизионный уровень. Уровень устанавливается на короткий ползун, форма которого соответствует форме проверяемых направляющих, и вместе с ползуном перемещается вдоль направляющих. Устанавливая уровень по длине станины в ряд положений с равными интервалами между ними, отмечают по шкале уровня углы наклона направляющих в соответствующих сечениях. На основе полученных данных можно построить профиль направляющей в вертикальной плоскости.

Прямолинейность направляющих в вертикальной плоскости проверяют также с помощью желоба, заполненного керосином. Зеркало жидкости, заполняющей желоб, является горизонтальным. Желоб располагают вдоль направляющей. По направляющей перемещают короткий ползун с микрометрическим винтом, имеющим острый конический конец. Переставляя ползун по длине станины в ряд положений с равными интервалами между ними, доводят острый конец микрометрического винта до контакта с зеркалом керосина и по шкале винта отмечают величину погрешности для каждого положения.

Высокая точность и удобство проверки достигаются при использовании различных оптических приборов.

Проверка прямолинейности направляющих в горизонтальной плоскости может быть произведена с помощью струны и микроскопа, установленного на салазках или коротком ползуне. Перемещая микроскоп вдоль струны, натянутой под действием груза, отмечают по шкале микроскопа величину погрешности направляющих.

Для проверки прямолинейности направляющих в горизонтальной и вертикальной плоскостях может быть использован автоколлиматор. По направляющим станины перемещается короткий ползун, на котором установлено металлическое зеркало. На зеркало падает параллельный пучок лучей, направляемый автоколлиматором. Источник света освещает полупрозрачное зеркало, которое направляет пучок света на сетку с двумя взаимно перпендикулярными шкалами, расположенную в фокусе линзы. Линза направляет параллельный пучок света с изображением шкалы на зеркало 6. Отраженное под углом изображение шкалы спроектируется на сетку с соответствующим смещением. По смещению шкал, наблюдаемому в окуляре, определяют отклонение направляющих в вертикальной и горизонтальной плоскостях от заданного направления.

При проверке взаимной параллельности направляющих короткий ползун с установленным на нем индикатором перемещается по одной из направляющих, а штифт индикатора скользит по второй направляющей.

Проверка взаимного расположения направляющих и осей шпинделей. Параллельность направляющих оси шпинделя в двух взаимно перпендикулярных плоскостях проверяется с помощью точной оправки, установленной в шпинделе, ось которой совпадает с осью шпинделя и индикатора, установленного на подвижном рабочем органе. Штифт индикатора последовательно перемещается вдоль образующих оправки, расположенных в двух взаимно перпендикулярных поверхностях.

После проверки параллельности направляющих может быть проверена параллельность опорной поверхности стола оси шпинделя. Эта проверка производится с помощью неподвижного индикатора, штифт которого опирается на поверхность линейки, установленной на столе. При перемещении стола в направлении оси шпинделя индикатор покажет величину наклона стола относительно направляющих, а соответственно и оси шпинделя.

Перпендикулярность оси шпинделя к опорной поверхности стола может быть проверена с помощью индикатора, закрепленного в шпинделе. Штифт индикатора находится в контакте с поверхностью стола. При повороте шпинделя индикатор покажет отклонение оси шпинделя от перпендикулярности в двух взаимно перпендикулярных плоскостях.

Проверка взаимной перпендикулярности направляющих осуществляется с помощью угольника. На столе, направляющие которого должны быть перепендикулярны к направляющим, устанавливается угольник. С помощью неподвижного индикатора угольник выверяется таким образом, чтобы грань 3 была параллельна направляющим. Штифт индикатора опирается на грань и угольник вместе со столом перемещается вдоль направляющих. Угольник должен быть выверен так, чтобы в процессе перемещения индикатор не показывал бы отклонений. После выверки угольника штифт индикатора опирается на грань угольника и стол перемещается по направляющим. По показаниям индикатора судят о неперпендикулярности направляюших.

Взаимная перпендикулярность направляющих также может быть проверена с помощью угольника. После проверки параллельности плоскости стола направляющим на опорную поверхность стола устанавливается угольник. При перемещении консоли по направляющим неподвижно закрепленный индикатор покажет величину отклонения от перпендикулярности направляющих.

Пользуясь методами, подобными описанным, можно произвести все необходимые проверки.

Кинематическая точность. Как указывалось выше, при кинематическом профилировании источником погрешностей, возникающих в процессе обработки, могут явиться погрешности передаточных отношений кинематической цепи, осуществляющей функционально связанные перемещения соответствующих рабочих органов.

Рис. 3. Проверка взаимного расположения осей и направляющих.

Погрешности передаточных отношений могут быть постоянными или переменными. Постоянные погрешности возникают вследствие невозможности точного подбора чисел зубьев зубчатых колес, входящих в кинематическую цепь. Невозможность точного подбора обусловливается тем, что числа зубьев, которые могут быть использованы, ограничены сравнительно узким интервалом чисел: минимальное число зубьев принимается равным 20, а максимальное обычно не превышает 100—125, так как при увеличении числа зубьев возрастают габариты соответствующих узлов станка.

Число пар сменных шестерен, числа зубьев которых подбираются в соответствии с требующимся передаточным отношением, обычно не превышает двух. Таким образом, возможности подбора чисел зубьев ограничены. Еще больше возможности подбора суживаются вследствие того, что набор сменных шестерен, прилагаемый к станку, включает далеко не все числа, имеющиеся в пределах от минимального до максимального значений. В большинстве случаев методы подбора, рассматриваемые ниже, позволяют осуществить подбор с весьма высокой точностью, однако в некоторых особо точных станках вводятся дополнительные кор-рекционные устройства для исправления погрешностей подбора сменных шестерен.

Переменные погрешности передаточного отношения могут возникнуть в связи с погрешностями изготовления элементов кинематической цепи. Например, при биении зубчатого колеса мгновенное передаточное отношение зубчатой пары будет непрерывно изменяться.

Кинематические цепи, осуществляющие функционально связанные перемещения рабочих органов станков, в большинстве случаев состоят из зубчатых колес. Последними звеньями этих цепей являются либо винт с гайкой, либо червячная передача. Поэтому при рассмотрении вопросов кинематической точности мы ограничимся только цепями этого вида, хотя в отдельных случаях в станках встречаются кинематические цепи для осуществления функционально связанных перемещений, имеющие в своем составе и другие механизмы.

Мгновенное передаточное отношение зубчатой пары является функцией ряда погрешностей зубчатых колес, входящих в состав этой пары: биения начальной окружности, накопленной погрешности шага, погрешностей профиля и др., которые возникают при изготовлении и в процессе износа. Наибольшую роль играют биение и накопленная погрешность шага. В работах, посвященных вопросам кинематической точности зубчатых передач, анализируется совместное влияние указанных погрешностей. Однако ГОСТ 1643—56 и ГОСТ 1758—56, нормирующие допуски и отклонения для различных зубчатых передач, устанавливают допуск на кинематическую погрешность колеса, который и может быть непосредственно использован при рассмотрении вопросов точности кинематических цепей.

При определении погрешности в перемещении рабочего органа необходимо также учитывать накопленную погрешность шага ходового винта.

Еслй последним звеном кинематической цепи является червячная передача, то определяется погрешность в угле поворота вала червячного колеса. Пользуясь при этом формулой, необходимо учитывать также кинематическую погрешность червячной пары, которая определяется ГОСТ 3675—56.

Следует заметить, что погрешности в перемещении рабочего органа в основном определяются погрешностями последнего звена — ходового винта или червячной пары.

Методы проверки кинематической точности зависят от характера движения рабочего органа. При прямолинейном перемещении для этой цели могут быть использованы плоские металлические штриховые меры, которые применяются в отсчетных устройствах станков. Штриховая мера устанавливается неподвижно, а на подвижном рабочем органе закрепляется микроскоп. Сменные шестерни подбираются таким образом, чтобы за один оборот вала рабочий орган перемещался бы на один мм. По шкале микроскопа определяются погрешности в фактическом перемещении рабочего органа.

Для проверки кинематической точности станков, предназначенных для образования винтовых поверхностей, используется эталонный винт высокой точности. Винт устанавливается между центрами и получает вращение от шпинделя станка. Винт сообщает движение гайке, которая имеет поводок. Поводок входит в держатель, установленный на суппорте. Держатель не позволяет гайке вращаться, но оставляет свободу перемещения вдоль оси. На суппорте установлен также индикатор, штифт которого опирается на торец гайки. Сменные шестерни подбираются так, чтобы за один оборот шпинделя, а соответственно и эталонного винта, суппорт перемещался бы на величину шага эталонного винта. Следовательно, индикатор и гайка все время будут перемещаться на одинаковую величину и при отсутствии кинематических погрешностей штифт индикатора не будет смещаться. При наличии кинематических погрешностей гайка и индикатор будут перемещаться на различную величину и индикатор покажет величину кинематической погрешности. Вместо индикатора может быть установлен сигнальный измерительный прибор, сигналы которого могут быть записаны на пленку с помощью осциллографа.

При вращающемся рабочем органе кинематическая точность может быть проверена с помощью круговой шкалы и микроскопа. Точная стеклянная круговая шкала с ценой деления 1° устанавливается на вращающемся рабочем органе. Деления шкалы наблюдаются в микроскоп. Сменные шестерни подбираются так, чтобы за один оборот вала рабочий орган повернулся бы на один градус. По шкале микроскопа определяют разницу между расчетным и фактическим перемещением.

Для проверки кинематической точности может быть использован также автоколлиматор. На вращающемся рабочем органе устанавливается многогранная металлическая зеркальная призма. На грань призмы проектируется с помощью автоколлиматора изображение шкалы, а изображение шкалы, отраженное призмой, наблюдается в окуляр автоколлиматора. По смещению шкал, наблюдаемому в окуляр автоколлиматора, определяется неперпендикулярность грани призмы к оси автоколлиматора. Вращением рабочего органа первая грань призмы, называемой также полигоном, устанавливается перпендикулярно к оси коллиматора. Далее рабочий орган последовательно поворачивается на угол между гранями призмы и в автоколлиматоре наблюдается отклонение каждой очередной грани от перпендикулярности.

Рис. 5. Проверка кинематической точности.

В настоящее время применяются различные электрические приборы, которые позволяют фиксировать кинематическую ошибку на ленте осциллографа или на специальной ленте самописца.

Оригинальный магнитный прибор для проверки кинематической точности разработан Научно-исследовательским институтом металлорежущих станков в Праге. На столе и на валу червяка устанавливаются металлические диски. На перифирии дисков имеется слой, на котором можно вести магнитную запись. Запись производится методом, аналогичным используемому в магнитофонах. Вокруг намагниченного диска создается синусоидально изменяющееся магнитное поле с целым числом волн. Минимальная длина волны 20 мк; наибольшая накопленная погрешность может быть доведена до минимальной величины 1,5 мк. Отношение числа волн, записанных на диске, к числу волн, записанных на диске, равно передаточному отношению червячной пары. При вращении дисков в магнитных головках генерируются синусоидально изменяющиеся сигналы, которые после усиления в усилителе поступают к фазочувствительному детектору. В результате кинематической неточности появляется сдвиг фаз сигналов, генерируемых в головках. Фазочувствительный детектор вырабатывает сигнал, пропорциональный сдвигу фаз, который поступает к записывающему устройству.

При работе станка под нагрузкой возникают дополнительные кинематические погрешности, обусловленные деформациями звеньев кинематической цепи, колебательными процессами, зазорами в кинематической цепи.

Для уменьшения кинематических погрешностей следует уменьшать число звеньев кинематической цепи, обеспечивать высокую жесткость и вводить устройства для устранения зазоров. С целью уменьшения статических погрешностей, т. е. погрешностей, возникающих в ненагруженной цепи, применяют различного рода коррекционные устройства.

Погрешности установочных перемещений и ограничения рабочих ходов. Как мы видели выше, взаимное расположение обрабатываемой детали и режущего инструмента при ограничении установочных перемещений и рабочих ходов определяется либо с помощью отсчетных устройств, либо с помощью жестких ограничителей, до которых рабочий орган доводится вручную, либо с помощью ограничителей ходов системы автоматического управления.

С помощью отсчетных устройств осуществляется: 1) первоначальная установка рабочих органов при координации взаимного расположения режущего инструмента и обрабатываемой детали; 2) перемещение рабочего органа на заданную величину при переходе от обработки одной поверхности установленной на станке детали к другой; 3) ограничение рабочих ходов; 4) повторная установка в заданное положение рабочего органа настроенного станка при обработке повторяющихся деталей партии.

В первых трех случаях с помощью отсчетного устройства осуществляется перемещение рабочего органа на заданную величину. Погрешности перемещения зависят от «разрешающей способности» механизма установочных перемещений и соответствия действительной величины перемещения величине, определяемой с помощью отсчетного устройства.

Под разрешающей способностью понимается минимальное перемещение рабочего органа, которое можно осуществить с помощью механизма установочных перемещений. Величина минимального перемещения определяется ценой деления отсчетного устройства и «чувствительностью» привода установочных перемещений.

Минимальное перемещение, которое можно выполнить с помощью отсчетного устройства, обычно равно цене деления отсчетного устройства и только в отдельных случаях, при большом интервале между штрихами делений отсчетного устройства, можно переместить рабочий орган на величину, меньшую цены деления, определяя долю интервала на глаз. Если точность задания величины перемещения превышает цену деления, то величина перемещения, выполняемого с помощью отсчетного устройства, будет отличаться от заданной. Например, если цена деления 0,02 мм, а размер задан с точностью до 0,01 мм, то перемещение можно выполнить только с точностью до 0,02 мм.

Минимальное перемещение рабочего органа может также ограничиваться чувствительностью привода установочных перемещений. К ведущему звену привода установочных перемещений должно быть приложено усилие, величина которого определяется силами трения в направляющих рабочего органа. В процессе возрастания усилий до требующейся величины происходит деформация звеньев привода. В момент начала движения сила трения в направляющих рабочего органа падает, так как коэффициент трения покоя уменьшается до значения, соответствующего коэффициенту трения движения. Соответственно уменьшаются и силы, вызвавшие упругие деформации звеньев привода. При этом привод, действуя как деформированная пружина, перемещает рабочий орган вперед. Величина этого перемещения в основном определяется жесткостью привода, падением нагрузки при переходе от состояния покоя к состоянию движения и массой перемещаемого рабочего органа.

К вопросу о чувствительности привода мы вернемся ниже, в параграфе, посвященном жесткости.

Соответствие действительной величины перемещения рабочего органа величине перемещения, определяемой с помощью отсчетного устройства, в значительной мере зависит от форм связи отсчетного устройства с рабочим органом. Подробно этот вопрос рассматривается ниже, в параграфе, посвященном механизму установочных перемещений. Здесь же заметим, что отсчетное устройство может быть связано с рабочим органом непосредственно или кинематически. При наличии кинематических связей погрешности в величине действительного перемещения возникают вследствие кинематических погрешностей передач. Если установка рабочего органа в заданное положение происходит при его перемещении как в прямом, так и в обратном направлении, то погрешности в действительном положении возникают также вследствие наличия зазоров в кинематических цепях. Для уменьшения указанных погрешностей в кинематических цепях предусматриваются устройства для устранения зазоров и коррекционные устройства, компенсирующие кинематические погрешности.

Влияние зазоров в кинематических цепях может быть также устранено применением специальных приемов при выполнении установочных перемещений. При каждом очередном перемещении рабочий орган подают в заданное положение, перемещая его постоянно в одном и том же направ-. лении. Если по характеру выполняемого процесса рабочий орган надо переместить в противоположном положении, то его перемещают на величину большую требующейся и затем возвращают назад. Требующиеся при этом движения могут выполняться также автоматически.

При повторной установке рабочего органа влияние рассмотренных погрешностей исключается.

Жесткие ограничители, до которых рабочий орган доводится вручную, используются только для повторной установки рабочих органов. В этом случае основным источником погрешностей являются колебания усилий прижима к жесткому ограничителю, а соответственно и деформаций звеньев, ограничивающих перемещение рабочего органа. Вопрос о погрешностях, возникающих в данном случае, подробнее рассматриваются в параграфе, посвященном механизмам точных установочных перемещений.

Погрешности ограничения установочных перемещений и рабочих ходов в системах автоматического управления в значительной мере зависят от структуры системы автоматического управления и вида, а также конструкции привода, используемого для этих перемещений. Влияние указанных факторов на точность рассматривается в соответствующих главах, посвященных конструкции привода и системам автоматического управления, здесь же ограничимся рассмотрением ряда общих факторов, независящих непосредственно от системы автоматического управления.

К числу основных факторов относятся: динамические качества .привода, скорость движения рабочего органа перед остановкой, стабильность сил сопротивления и чувствительность привода.

Под динамическими качествами привода в данном случае понимается быстрота реакции привода на сигнал остановки или изменения скорости. Динамические качества привода в значительной мере определяются массой привода, приведенной к рабочему органу.

От приведенной массы зависит кинетическая энергия системы перед остановкой. Запас кинетической энергии перед остановкой может колебаться вследствие возможных колебаний скорости привода. Силы сопротивления также не являются стабильными. Силы резания могут изменяться вследствие колебания припусков, механических характеристик материала отдельных деталей партии, затупления режущего инструмента. Силы трения также могут изменяться в связи с изменением температуры, нагрузок и других факторов. Изменение величины кинетической энергии системы и сил трения приводит либо к изменению усилий, действующих на жесткий ограничитель в момент остановки, либо к изменению величины выбега рабочего органа после выключения привода. В том и в другом случае возникают погрешности в размерах.

Чем меньше приведенная масса привода, тем меньше выбег рабочего органа, а соответственно и величина рассеивания выбега, которая примерно пропорциональна самому выбегу.

При механическом приводе уменьшения приведенной Массы можно достигнуть выбором наиболее рациональной схемы привода, применением пар, обладающих высоким к. п. д., правильным определением минимальной необходимой мощности привода, соответствующим конструктивным оформлением деталей привода. Существенное уменьшение приведенной массы привода может быть получено при использовании передач винт — гайка с циркулирующими шариками, так как благодаря высокому к. п. д. этих передач значительно снижается потребная мощность привода, а соответственно уменьшается и приведенная масса.

Так как величина кинетической энергии еще в большей степени зависит от скорости, то при высоких требованиях к точности остановки прибегают к автоматическому уменьшению скорости движения рабочего органа перед остановкой, в ряде случаев до 2—5 мм/мин.

Повышение точности достигается также при торможении привода.

При сигнальных ограничителях ходов точность остановки зависит также от рассеивания времени передачи сигнала и времени срабатывания механизмов переключения. Рассеивание времени передачи сигнала и времени срабатывания механизмов переключения также примерно пропорционально самому времени. По данным, приведенным акад. В. И. Дикушиным, рассеивание времени-срабатывания составляет +30% от времени срабатывания. Время срабатывания механизмов переключения может быть определено применительно к их конкретной конструкции. Время срабатывания аппаратуры системы управления зависит от ее типа, размеров и других параметров. Так, например, время срабатывания кодовых реле, которые используются в системах управления, составляет около 0,015 сек, время срабатывания тяговых электромагнитов колеблется в пределах 0,05—0,2 сек.

Практически безынерционной является электронная и полупроводниковая аппаратура.

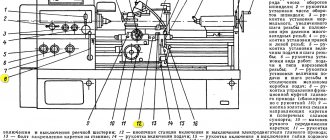

Основные методы проверки токарного станка

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт.

Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис. 255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине. У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис. 256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение — до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм — для станков с высотой центров более 200 мм.

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине. Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в) и его штифт 1 упирают в конус 2 центра. Допускаемые отклонения такие же, как в предыдущих двух случаях.

Точность шага ходового винта проверяют точной резьбовой оправкой 1, устанавливаемой между центрами передней и задней бабок (рис. 260), и точной цилиндрической гайкой 2, навертываемой на резьбовую оправку. В гайке 2 имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4 и закрепленной в суппорте станка. Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Пустив станок с включенной разъемной гайкой, следят за показаниями индикатора. Допускаемые отклонения: 0,03 мм на длине 100 мм и 0,05 мм на длине 300 мм для станков с высотой центров до 400 мм.

Практическая проверка точности токарного станка. Помимо рассмотренных геометрических проверок, производят комплексную практическую проверку точности токарного станка. Целью проверки является оценка точности станка в работе при изготовлении деталей с цилиндрической и торцовой поверхностями. Во время этой проверки определяются получающиеся отклонения по овальности, конусности и плоскостности, которые не должны превышать отклонения, устанавливаемых ГОСТом: по овальности 0,01-0,02 мм и по конусности 0,02 мм на длине 1000 мм и вогнутости торца не больше 0,02 мм на диаметре 300 мм.

Инструменты для проверки точности станков

Для проверки оборудования используются следующие инструменты:

- линейки;

- угольники;

- набор оправок;

- измерительные головки;

- уровни;

- щупы;

- индикаторы.

- интерферометр

Линейками проверяют прямолинейность и плоскостность поверхностей. Оправки используются для определения биения вращающихся элементов, таких как шпиндель. Отверстие шпинделя проверяется оправкой, вставляемой в шпиндель. Оправка проворачивается несколько раз на половину круга, биение является разностью между максимальным и минимальным показателем.

Перпендикулярность проверяется при помощи угольника. Вспомогательным инструментом выступает щуп, которым определяют наличие и величину зазора между плоскостью и угольником. также возможно использование индикатора с магнитной стойкой

Уровни предназначаются для проверки точности установки оборудования на фундаменте в двух плоскостях. Точные замеры производят поверенные уровни с микрометрической шкалой.

Станки также могут проверяться приборами специального назначения — теодолитами, профилометрами и профилографами, интерферометрами.

Проверка элементов станка на точность

Проверка на точность токарного станка производится согласно требований ГОСТ: Часть проверок приведена ниже:

- Радиальное биение шейки шпинделя. Измерительный штифт индикатора размещается так, чтобы он касался поверхности шейки и был перпендикулярен относительно образующей.

- Радиальное биение отверстия шпинделя. Для этого в шпинделе плотно размещается цилиндрическая оправка. Шпиндель вращается, и индикатором замеряется биение. Величина биения замеряется у шпинделя и в нескольких точках оправки.

- Параллельность оси шпинделя относительно продольного перемещения суппорта. Для проверки в шпинделе также закрепляют цилиндрическую оправку. Измерительный штифт индикатора должен касаться верхней поверхности оправки и быть перпендикулярным к ее образующей. Суппорт двигают вдоль направляющих станины на 300 мм. Измерения повторяют, установив штифт горизонтально, так, чтобы он касался боковой части оправки.

- Осевое биение шпинделя. Измерение предполагает закрепление короткой оправки в шпинделе. Измерительный штифт индикатора размещается вдоль оси шпинделя, так, чтобы его конец касался центра торца оправки. Шпиндель вращается, и замеряется биение.

- Торцевое биение буртика шпинделя. Измерительный штифт индикатора размещается так, чтобы он прикасался к торцу буртика у самого края. Шпиндель вращается, и снимаются результаты. Для получения точных данных необходимо провести измерения как минимум в двух точках. Итоговой погрешностью считается максимальное показание индикатора.

- Параллельность перемещения пиноли относительно продольного движения суппорта. Сначала производится проверка с пинолью, задвинутой в заднюю бабку и закрепленной в ней. Индикатор размещается на суппорте, а его измерительный штифт касается верхней поверхности пиноли. Суппорт перемещается, и замеряются данные. По аналогии с прошлой проверкой, измерения повторяются со штифтом, касающимся пиноли сбоку. Затем проводят такие же измерения, только пиноль вытягивается на половину из задней бабки.

- Параллельность отверстия пиноли относительно продольного движения суппорта. Эта проверка осуществляется так же, как и для отверстия шпинделя. В отверстии пиноли закрепляется оправка, и измерительный штифт касается ее сверху. Суппорт двигается вдоль станины. Окончательное значение погрешности является средним арифметическим трех замеров.

- Совпадение высоты осей вращения шпинделя и пиноли над продольными направляющими станины. Для измерения в центрах зажимают цилиндрическую оправку (скалку), а индикатор перемещают суппортом, определяя максимальное отклонение.

- Параллельность движения верхних салазок суппорта относительно оси шпинделя. В шпинделе закрепляется оправка, индикатор перемещается по верхним салазкам.

Как правильно проверять токарный станок

Качество проверки во многом зависит от того, насколько правильно оборудование установлено на испытательном стенде. Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех). Все подвижные узлы и элементы должны быть установлены в среднее положение.

Качество изготавливаемых изделий зависит от геометрической точности оборудования. Поэтому устанавливать заготовку нужно на геометрически правильную поверхность.

Чтобы определить степень износа линейка устанавливается по очереди на каждую направляющую станка. После чего при помощи щупа нужно измерить зазор между линейкой и направляющей. ГОСТ определяет максимально допустимое значение этого зазора – не более 0,02 мм. При большем отклонении обрабатываемые детали могут иметь недопустимую погрешность на выходе.

Точность во многом зависит и от горизонтальности направляющих станка. Этот показатель измеряется при помощи специального уровня. Предельное отклонение должно быть не более 0,05 мм.

При проверке оборудования на исправность обращайте внимание на все вращающиеся детали. Их движение должно осуществляться строго по оси, биение во время вращения недопустимо

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора. При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

Во время проверки оборудования важно определить также точность шага винта. Для определения погрешности и отклонения имеется специальная методика:. Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

в бабки станка устанавливается оправка;

на нее фиксируется цилиндрическая гайка с пазом;

в паз гайки фиксируется державка с индикатором, который должен упереться в торец гайки;

аппарат нужно настроить на резьбовой шаг;

в процессе работы индикатор фиксирует погрешность.

Общие моменты и особенности составления акта

Если перед вами поставлена задача по освидетельствованию оборудования и составления акта о его техническом состоянии, посмотрите данные ниже рекомендации и ознакомьтесь с образцом документа.

Перед тем, как перейти к описанию этого конкретного акта, приведем некоторые общие сведения, характерные для всех подобных бумаг. На сегодняшний день стандартные формы первичных документов упразднены, так что представители компаний могут писать их в произвольном виде – это касается и акта о техническом состоянии оборудования. При этом, если у вас в организации существует утвержденный шаблон такого документа, лучше следовать ему – это позволит сэкономить время и избавит от необходимости ломать голову над его составом и текстом.

Акт допускается писать на фирменном бланке предприятия или на чистом листе любого подходящего формата (обычно это А4), от руки или на компьютере. При внесении информации надо стараться не допускать неточностей, помарок и исправлений – в дальнейшем они могут сыграть негативную роль при установлении законности документа.

Еще одно важное требование, которое надо учесть в обязательном порядке – заверить бланк автографами всех членов комиссии, присутствовавших при удостоверении технического состояния оборудования. Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации

Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации.

Пишется акт в нескольких экземплярах – по одному для каждого члена комиссии. Информация об акте должна быть включена в специальный журнал учета.

После составления акт следует вложить в отдельную папку вместе с другими такими же документами, а после истечения срока хранения – утилизировать, следуя алгоритму, установленному в законе.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Точность металлорежущих станков определяется тремя группами показателей: показатели, характеризующие точность обработки образцов-изделий; показатели, характеризующие геометрическую точность станков; дополнительные показатели.

1.2. К показателям, характеризующим точность обработки образцов-изделий, относятся: точность геометрических форм и расположения обработанных поверхностей образцов-изделий; постоянство размеров партии образцов-изделий; шероховатость обработанных поверхностей образцов-изделий.

1.3. К показателям, характеризующим геометрическую точность станка, относятся: точность баз для установки заготовки и инструмента; точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент; точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз; точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент; точность делительных и установочных перемещений рабочих органов станка; точность координатных перемещений (позиционирования) рабочих органов станка, несущих заготовку и инструмент; стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

1.4. К дополнительным показателям точности станка относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии: приложения внешней нагрузки (показатели жесткости); воздействия тепла, возникающего при работе станка на холостом ходу; колебаний станка, возникающих при работе станка на холостом ходу. (Измененная редакция, Изм. N 2).

1.5. Объем испытаний станков на точность должен быть минимальным, но достаточным для получения необходимой достоверности результатов испытаний и оценки точности станка.

1.6. При выборе проверяемых параметров точности следует отдавать предпочтение наиболее значимым из них, с учетом степени воспроизводимости результатов измерения, стабильности и точности измерения.

1.7. Перечень показателей точности станков определяется стандартами на нормы точности станков конкретных типов и техническими условиями.

1.8. Нормы точности станка после среднего и капитального ремонта должны соответствовать требованиям стандартов и технических условий, действовавших в период изготовления станка.

1.9. Классификация станков по точности

1.9.1. Устанавливаются пять классов точности станков по абсолютной системе классификации, обозначаемые в порядке возрастания уровня точности: Н, П, В, А и С. Разделение станков на классы точности проводится по типам станков, исходя из требований к точности обработки. К одному классу точности должны относиться станки, обеспечивающие одинаковую точность обработки соответствующих по форме и размерам поверхностей образцов-изделий. Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются. (Измененная редакция, Изм. N 1, 3).

1.9.2. Значения допусков показателей точности при переходе от одного класса точности к другому принимаются предпочтительно по геометрическому ряду со знаменателем 1,6. Для конкретных показателей геометрической точности допускается принимать другие значения от 1,0 до 2,0. (Измененная редакция, Изм. N 3).

1.9.3. Классы точности для отдельных типов станков должны устанавливаться в стандартах на нормы точности этих типов станков, а при отсутствии стандартов — в технических условиях на станки.

1.9.4. (Исключен, Изм. N 3).

Плазменная резка металла

Предоставляем услуги по плазменной резке металла.

Часто задаваемые вопросы.

1. Есть ли у вас материал?

Материал есть разнообразный, сталь, от обычной углеродистой до легированной, латунь, медь, бронза, текстолит, капролон, эбонит и тд. По договорённости найдем уникальные марки сталей и сплавов.

2. Берёте ли вы единичные заказы?

Заказы берём от 1-й единицы. Минимальный заказ 2000 руб.

3. Какие цены и сколько стоит изготовить деталь?

Цены в диапазоне 300-800 руб/час машинного времени в зависимости от объёма заказа и сложности. Корректная оценка может быть дана после изучения присланного Вами на почту чертежа, эскиза или предоставленного образца изделия. За срочность наценка от 20 до 50% в зависимости от объёма и степени срочности.

4. Какие сроки изготовления?

Сроки изготовления от 2 дней в зависимости от объёма заказа.

Классификация металлорежущих станков по точности

По разработанной в СССР классификации станков по точности они подразделяются на пять классов, приведенных в табл. 171.

Таблица 171

| Класс точности станка | Обозначение класса точности | Соотношение основных допусков точности станков |

| Нормальной точности станки | Н | 1 |

| Повышенной точности станки | П | 0,6 |

| Высокой точности станки | В | 0,4 |

| Особо высокой точности станки | А | 0,25 |

| Сверхточные станки | С | 0,15 |

Как видно из табл. 171 соотношение между величинами допусков при переходе от класса к классу для большинства показателей точности принято равным φ = 1,6.

Это соотношение позволяет согласовать требования к точности станка с требованиями к точности обрабатываемых на нем изделий, так как коэффициент 1,6 учитывается в системах допусков параметров, характеризующих точность поверхностей изделий широкого применения. Станки повышенной точности, как правило, изготавливаются на базе станков нормальной точности, отличаясь от них, в основном, более точным изготовлением и подбором отдельных деталей и повышенным качеством монтажа.

Станки высокой и особо высокой точности отличаются от предыдущих специальными конструктивными особенностями отдельных элементов, высокой точностью их изготовления и специальными условиями эксплуатации.

Сверхточные станки предназначены для обработки деталей наивысшей точности — делительных зубчатых колес и дисков, эталонных зубчатых колес, измерительных винтов и т. п.

При приемке станков более высокого класса точности, чем регламентируется приведенными ниже нормами, можно использовать принятое соотношение основных показателей точности при переходе от более низкого к более высокому классу путем умножения допускаемых отклонений на 0,6.

Сравнение норм точности ГОСТ и иностранных стандартов

Сравнивая стандарты СССР (ГОСТ) на нормы точности металлорежущих станков с аналогичными стандартами других стран, следует отметить:

- По количеству и номенклатуре охваченных стандартами на нормы точности станков (около 65 действующих ГОСТ) СССР занимает ведущее место.

- Объем испытаний станков на точность, регламентированных в ГОСТ, в основном соответствует принятому в большинстве иностранных стандартов. Различие, главным образом, касается проверок отдельных деталей (станин, ходовых винтов, делительных дисков), которые контролируются при их изготовлении и сборке и в ГОСТ, как правило, не включаются.

- Величины допускаемых отклонений параметров, приведенные в ГОСТ на нормы точности, также в, основном, соответствуют принятым в большинстве иностранных стандартов. Возросшие требования промышленности к качеству выпускаемых станков, в особенности к их точности, надежности и долговечности, а также условия поставки станков на экспорт, ставят перед станкостроительной промышленностью Советского Союза задачу обеспечения достаточной продолжительности работы станков с заданной точностью. В частности, при изготовлении станков, поставляемых на экспорт, разрешается использовать только часть поля допуска на точность станков. Представляется необходимым в отдельных случаях, там, где это целесообразно, предъявлять более жесткие требования к точности и вводить проверку новых параметров. В ближайшее время будут выпущены новые и пересмотренные ГОСТ с более высокими требованиями по ряду показателей точности станков и добавлением повышенных классов точности в соответствии с разработанной классификацией.

- Следует иметь в виду, что в отдельных случаях допуски, указанные в иностранных стандартах, неоправдано завышены и поэтому, при сравнении их с нормами точности ГОСТ нужно проверять целесообразность этого завышения, а также анализировать влияние пониженных требований к точности отдельных параметров на точность работы станка в соответствии с его назначением.

- В приведенных таблицах сравнения норм точности ГОСТ и иностранных стандартов (табл. 172—192) не всегда даются совершенно идентичные проверки как по методике их проведения и применяемой контрольной аппаратуре, так и по длинам, к которым отнесены допуски на точность. В таких случаях в таблицах приведены соответствующие оговорки. Допуски пересчитываются в зависимости от длин, к которым они отнесены. Нужно, также, учитывать, что в различных стандартах принята своя собственная система взаимосвязи отдельных проверок, и буквальное сравнение точности их без учета этой взаимосвязи не всегда дает возможность судить о действительной точности работы станков. В этих случаях требуется более глубокий анализ сравниваемых показателей точности, а также проверка точности работы станков в совершенно одинаковых условиях.

- При сравнении допускаемых отклонений по ГОСТ и иностранным стандартам следует учитывать, что при изготовлении станков, поставляемых заводами Советского Союза на экспорт, разрешается использовать только часть поля допуска на точность по ГОСТ: 0,6 — от величины допуска — для станков нормальной и повышенной точности; 0,8 — от величины допуска — для станков высокой и особо высокой точности.

Особенности процесса сверления и проверки точности сверлильного оборудования

Особенности геометрии инструмента резания (в данном случае сверла), а также более сложные условия работы выделяют процесс резания при сверлении среди аналогичных процессов обработки металлов резанием, таких как фрезерование, точение или строгание. Особенностью здесь служит тот факт, что само сверло не однолезвийное (по сравнению с резцом). Данный режущий инструмент — многолезвийный, в процессе его работы участвуют два главных лезвия, два лезвия вспомогательных (располагаются на направляющих ленточках самого сверла) и лезвие перемычки.

Технологические особенности процесса сверления требуют специфической проверки точности сверлильного станка. Эту процедуру регламентирует ГОСТ 370-93 и включает в себя исследование точности с учетом следующих нюансов:

- общие требования – по ГОСТ 8-82;

- геометрические параметры — по ГОСТ 22267-76 регламентируются способы и схемы измерений;

- устанавливают подвижные органы в среднее положение и закрепляют их;

- изучают радиальное биение поверхности центрирующего отверстия;

- измеряют радиальное биение самого конуса шпинделя. Здесь рассматриваются такие виды биения: внутреннее биение;

- наружное биение;

Следует обратить внимание на тот факт, что, по взаимному согласию с изготовителем, потребитель имеет право выбирать только те виды проверок функционирования (соответствие ГОСТ показателей биения и перпендикулярности), которые интересуют его в большей степени и соответствуют его технологическим требованиям. Этот момент в обязательном порядке фиксируется документально при оформлении заказа на изготовление станка

Исследование соответствия нормам точности ГОСТ производится для всех вновь выпускаемых станков на заводе-изготовителе.

Виды и принципы работы сверлильных станков

Основной задачей для модернизации оборудования всегда была многофункциональность. Современные сверлильные станки по металлу при оснащении их дополнительным оборудованием и инструментами, могут справиться не только со сверлением и рассверливанием отверстий. Спектр производимых ими операций достаточно широк. Он представляет собой: зенкерование, зенкование, развертывание, нарезание резьбы (метчиком), растачивание отверстий (резцом), выглаживание (роликовыми или шариковыми оправками).

При выборе разных видов сверлильных станков, главным из параметров считается размер отверстий (максимального условного диаметра). К весомым относятся технологические показатели перемещения шпинделя (его вылета, максимального хода) и скорость работы станка.

Все они подразделяются на следующие виды по направлению самого сверления:

- горизонтально-сверлильный – служит для получения отверстий разной глубины (возможно пятикратное и более превышение диаметра) при сверлении в горизонтальном положении;

- радиально-сверлильный — принцип его работы заключается в совмещении осей шпинделя с заготовкой, при этом шпиндель перемещается на траверсе в радиальном направлении по отношению к заготовке, которая крепится неподвижно;

- вертикально-сверлильный — принцип функционирования здесь заключается во вращении самого шпинделя с жестко зафиксированным в нем инструментом (сама подача осуществляется в вертикальном направлении). Заготовка располагается на рабочем столе, а совмещение осей вращения шпинделя и заготовки осуществляется за счет ее перемещения.

Общие показатели, которые характеризуют собой точность станков, регламентируются ГОСТ 8-82. Именно по этому ГОСТ анализируется следующий ряд показателей:

- база (на которой устанавливается рабочий инструмент и заготовка);

- траектория перемещения рабочего органа, которая подает заготовку к самому режущему инструменту;

- расположение осей вращения и направление перемещений рабочих органов, которые непосредственно осуществляют подачу заготовки и инструмента;

- установочные и двигательные перемещения рабочих органов;

- координатные перемещения (другой термин — позиционирование) этих органов, подающих обрабатываемую заготовку к режущему инструменту (сверлу).

Диагностика станков с ЧПУ

Современные методы диагностики станков с ЧПУ представляют собой комплекс работ, направленных на обследование целевого оборудования и выявление неисправности – отказа или сбоя. Диагностика проводится в два этапа:

- Проверка состояния станка позволяет выявить конструктивные причины отказа – как правило, речь идет о поломке какого-либо узла или детали. Может потребоваться частичная или полная разборка агрегата.

- Проверка системы числового программного управления предполагает диагностику станка посредством тестирования управляющей программы. Результаты теста и ошибки выводятся на дисплей специальными кодами.

Первый этап проверки станков требует использования специфического инструмента – уровней, индикаторов, калибров, угломеров, микромеров. На этапе проверки управляющей программы инженер использует бэкплот или твердотельную верификацию, моделируя работу станка, а затем проводит финальную проверку на оборудовании.

Проверка станков на точность:

Специфика диагностики оборудования определяется в том числе целью, например – проверка токарного станка на точность представляет собой строго регламентированный свод диагностических процедур, направленных на подтверждение соответствия данных в паспорте реальным данным. В этом случае необходима проверка следующих параметров:

- Перемещение элементов, удерживающих заготовку.

- Расположение поверхностей, на которых базируется заготовка и инструмент.

- Соответствие формы базовых поверхностей.

Также проверка станка на геометрическую точность включает оценку траектории движений, угловых и линейных перемещений органов станка, возможна оценка других параметров. Все требования к точности указаны в паспорте оборудования, а выявление погрешностей выполняется на основании соответствующих нормативов ГОСТ, например – ГОСТ 8-82 и ГОСТ 18097-93.

Обратите внимание, что проверка станков на технологическую точность диктуется естественным износом оборудования в процессе эксплуатации. Речь идет не об износе резцов, сверл или фрезы

Диагностируются постоянные компоненты станка, например:

- приводы;

- суппорты;

- консоли;

- шпиндели.

Проверка станка на точность при условии наличия ЧПУ также предполагает диагностику измерительных устройств, которые необходимы для реализации управляющей программы и автоматической обработки заготовок. В результате проверки определяется возможность дальнейшего использования диагностируемого станка на данном участке. В случае критической погрешности выполняется ремонт, модернизация или замена оборудования.

Регламент диагностики станков:

График плановой диагностики станков составляется на основе ведомости станочного оборудования. Этот документ включает сведения о режиме работы станка и обо всех операциях, влияющих на его точность.

Диагностика станков с ЧПУ может осуществляться не только в плановом, но и в аварийном режиме – такой вариант развития событий определяется соответствующими регламентами, разработанными специально для форс-мажорных обстоятельств.

Обратите внимание, что так как все проверки выполняются в условиях временного вывода оборудования из эксплуатации, составление графика проверок представляет собой сложное и важное мероприятие, учитывающее все аспекты производственной деятельности цеха и предприятия в целом. Как правило, этот график составляет главный технолог завода

Диагностика станков разных типов и отдельных узлов:

Очевидно, что проверка фрезерного станка и проверка токарного станка – это два отдельных комплекса процедур, различия между которыми обусловлены различиями в конструкции оборудования. Также в ряде случаев проверки требует не весь станок, а конкретный узел.

Например, проверка задней бабки токарного станка оценивает надежность фиксации в выбранном положении и точность движения в направлении шпинделя с сохранением соосности при вращении. Обеспечение надежности крепления и устойчивости определяет класс точности обработки.

На сегодняшний день наши специалисты имеют достаточно опыта и обладают надлежащей квалификацией для реализации современных методов диагностики станков с ЧПУ всех типов. Мы выполняем плановые и аварийные проверки, оцениваем работоспособность и точность отдельных узлов, диагностируем управляющие программы. Предоставляем гарантию на все виды выполняемых работ, даем бесплатные консультации по любым вопросам.

Проверка станков на технологическую точность

Точность металлообработки является базовым критерием для оценки качества металлических изделий. Приоритетная задача состоит в минимизации отклонений размеров изготавливаемой продукции от заданных параметров. Для решения этой проблемы проводится периодический контроль станков на технологическую точность. При этом следует понимать, что подобная проверка – это больше чем просто осмотр и измерения соответствующих частей оборудования. В ходе этой работы осуществляется целый комплекс мероприятий.

Профилактика

Диагностика проводится не только с целью обнаружения причин поломки, но и профилактического обслуживания устройства с ЧПУ. Какие именно действия должны проводиться с профилактическими работами, и как часто их нужно осуществлять, указано в инструкции к аппарату. Цель профилактики и обслуживания станка заключается в поддержании рабочего состояния деталей станка, уходе за ними, и решении проблем на раннем этапе.

В ходе профилактики:

- смазываются подвижные комплектующие фотосчитывающего прибора;

- смазываются вентиляторы охлаждения;

- конструкция оборудования очищается от пыли и загрязнений;

- воздушные фильтры вентиляционной системы очищаются или заменяются на новые;

- контакты и электронные блоки подвергаются чистке.

Если после профилактических действий возникли неисправности, требуется участие специалистов.