Точность металлообработки является базовым критерием для оценки качества металлических изделий. Приоритетная задача состоит в минимизации отклонений размеров изготавливаемой продукции от заданных параметров. Для решения этой проблемы проводится периодический контроль станков на технологическую точность. При этом следует понимать, что подобная проверка – это больше чем просто осмотр и измерения соответствующих частей оборудования. В ходе этой работы осуществляется целый комплекс мероприятий.

Цель проверок на технологическую точность

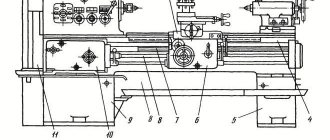

Главной целью проведения контроля является проверка совпадения текущих параметров станка с характеристиками, указанными в паспорте на оборудование. Необходимость в этой процедуре диктуется износом оснащения в процессе эксплуатации. И речь здесь идёт не о сменных инструментах – резцы, фрезы, свёрла и точильные камни проверяются в текущем режиме. При проверках технологической точности исследуются постоянные компоненты конструкции станков, в числе которых следующие.

- Шпиндели.

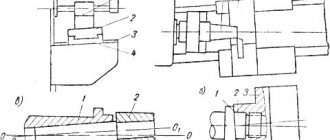

- Суппорты.

- Консоли.

- Приводы.

В оборудовании, оснащённом системой ЧПУ, проверке подвергаются также измерительные устройства (датчики), которые используются для автоматического управления металлообработкой.

Итогом контрольных мероприятий становится вывод о возможности дальнейшего использования машины на данном производственном участке. Снижение технологической точности до недопустимых пределов становится основанием для коренной модернизации или замены станка.

Содержание проверки

Виды мероприятий, относящихся к процедурам технического обслуживания и их периодичность, определяются порядком, изложенным в действующих нормах и правилах. Причем для различных типов оборудования существуют свои нормы, однако есть и общие правила обслуживания.

Электросварочные аппараты, по своей сути являясь электроустановками, должны эксплуатироваться, а также проходить техническое обслуживание в соответствии с действующими нормами, которыми для них являются Правила Технической Эксплуатации Электроустановок Потребителей, содержащие соответствующий раздел. Согласно этим правилам, проверка сварочного оборудования должна проводиться в следующих объёмах:

Технические средства для проведения измерений

Очевидно, что качество проверок технологической точности напрямую определяется характеристиками измерительных приборов. При проведении контроля используются следующие технические средства:

- штангенциркули;

- микрометры;

- угломеры;

- калибры;

- индикаторы перемещений.

В большинстве случаев измерения выполняются типовыми механическими приборами, но существуют и более точные измерители – лазерные. Эти устройства применяются сегодня всё чаще и чаще.

Ремонт и профилактическое обслуживание

Ремонт и обслуживание аппаратов, предназначенных для выполнения сварочных работ, должны осуществляться специалистами, обладающими достаточной квалификацией, входящими в состав специализированных подразделений.

В случае отсутствия на предприятии ремонтного персонала соответствующего уровня, работы должны выполняться на договорной основе ремонтниками профильных организаций.

Сварочное оборудование, наряду с термическим, относится к объектам, являющимся источником повышенной опасности. По этой причине разработаны специализированные нормативные документы, регламентирующие порядок контроля его состояния. Эти положения сформулированы в руководящем документе РД 34.10.127 – 34.

Регламент контроля

Плановый контроль технологической точности металлообрабатывающей техники проводится по графику, который составляется согласно специальному документу – ведомости станочного оборудования. В неё заносятся сведения о периодичности технологических операций, влияющих на точность изготовления продукции. Этот документ содержит также сведения о режимах работы станков.

Проверка может носить не только плановый характер, но и выполняться при аварийных отказах оборудования. В этом случае контрольные мероприятия проводятся в соответствии с регламентами, разработанными для устранения форс-мажорных обстоятельств.

Любые проверки – как плановые, так и аварийные – проводятся при условии временного вывода машин из эксплуатации. По этой причине разработка графика контрольных мероприятий является весьма важной для планирования как производственной деятельности, так и модернизации оборудования. Остаётся добавить, что ответственным за это направление работы предприятия отвечает, как правило, главный технолог завода.

FAQ: Госты на нормы точности и измерения

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ Р ИСО 230-1-2010 Испытания станков. Часть 1. Методы измерения геометрических параметров

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 7599-82 Станки металлообрабатывающие. Общие технические условия

ГОСТ 27843-2006 Испытания станков. Определение точности и повторяемости позиционирования осей с числовым программным управлением (ГОСТ 27843-88)

ГОСТ 30544-97 Станки металлорежущие. Методы проверки точности и постоянства отработки круговой траектории

Образцы-изделия

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 25889.2-83 Станки металлорежущие. Методы проверки параллельности двух плоских поверхностей образца-изделия

ГОСТ 25889.3-83 Станки металлорежущие. Методы проверки перпендикулярности двух плоских поверхностей образца-изделия

ГОСТ 25889.4-86 Станки металлорежущие. Метод проверки постоянства диаметров образца-изделия

ГОСТ 26189-84 Станки металлорежущие. Метод комплексной проверки параллельности и прямолинейности двух плоских поверхностей образца-изделия

ГОСТ 26190-84 Станки металлорежущие. Методы проверки постоянства размеров цилиндрических образцов-изделий в пределах одной партии

ГОСТ 26542-85 Станки металлорежущие. Методы проверки торцового биения поверхностей образца-изделия

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 30527-97 Станки металлорежущие. Методы проверки точности обработки образца-изделия

Токарные станки

ГОСТ 18097-93 Станки токарно-винторезные и токарные. Основные размеры. Нормы точности

ГОСТ 3179-72 Станки токарно-револьверные. Основные размеры

ГОСТ 17-70 Станки токарно-револьверные. Нормы точности

ГОСТ 44-93 Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткости

ГОСТ 8427-75 Станки токарно-продольные. Автоматы. Основные размеры

ГОСТ 8831-79 Станки токарно-продольные. Автоматы. Нормы точности

ГОСТ 21608-76 Станки токарные с числовым программным управлением. Основные параметры и размеры

ГОСТ 6820-75 Станки токарные многошпиндельные вертикальные патронные полуавтоматические. Нормы точности и жесткости

ГОСТ 19660-74 Станки токарные затыловочные. Основные размеры

ГОСТ 9886-73 Станки-полуавтоматы горизонтальные двусторонние для обработки торцов и центрирования. Основные размеры

Сверлильные станки

ГОСТ 1222-80 Станки радиально-сверлильные. Основные размеры

ГОСТ 98-83 Станки радиально-сверлильные. Нормы точности и жесткости

ГОСТ 21611-82 Станки вертикально-сверлильные с числовым программным управлением. Основные параметры и присоединительные размеры

ГОСТ 370-93 Станки вертикально-сверлильные. Основные размеры. Нормы точности и жесткости

Расточные станки

ГОСТ 7058-84 Станки горизонтально-расточные. Основные размеры

ГОСТ 2110-93 Станки расточные горизонтальные с крестовым столом. Нормы точности

ГОСТ 18098-94 Станки координатно-расточные и координатно-шлифовальные. Нормы точности

ГОСТ 30175-94 Станки координатно-расточные и координатно-шлифовальные. Основные размеры

ГОСТ 21613-82 Станки координатно-расточные вертикальные с числовым программным управлением. Основные параметры и присоединительные размеры

ГОСТ 9520-73 Станки отделочно-расточные вертикальные. Основные размеры

ГОСТ 594-82 Станки отделочно-расточные вертикальные. Нормы точности

ГОСТ 9547-80 Станки отделочно-расточные горизонтальные с подвижным столом. Основные размеры

ГОСТ 11576-83 Станки отделочно-расточные горизонтальные с подвижным столом. Нормы точности

Плоскошлифовальные станки

ГОСТ 13135-90 Станки плоскошлифовальные с прямоугольным столом. Основные размеры. Нормы точности

ГОСТ 14-88 Станки плоскошлифовальные с круглым столом и горизонтальным шпинделем. Основные размеры. Нормы точности

ГОСТ 27-88 Станки плоскошлифовальные с круглым выдвижным столом и вертикальным шпинделем. Основные размеры. Нормы точности и жесткости

ГОСТ 273-90 Станки плоскошлифовальные с крестовым столом и горизонтальным шпинделем. Основные размеры. Нормы точности и жесткости

Круглошлифовальные станки

ГОСТ 11654-90 Станки круглошлифовальные. Основные параметры и размеры. Нормы точности

ГОСТ 13510-93 Станки круглошлифовальные бесцентровые. Основные параметры и размеры. Нормы точности и жесткости

ГОСТ 30677-2000 Станки круглошлифовальные. Кожухи. Типы и основные размеры

ГОСТ 30676-2000 Станки круглошлифовальные. Фланцы для крепления шлифовальных кругов. Конструкция и размеры

Разные шлифовальные

ГОСТ 25-90 Станки внутришлифовальные. Основные параметры и размеры. Нормы точности

ГОСТ 9735-87 Станки профильно-шлифовальные. Нормы точности

ГОСТ 30512-97 Станки вальцешлифовальные. Нормы точности

Заточные станки

ГОСТ 599-93 Станки заточные для спиральных сверл. Основные размеры. Нормы точности

ГОСТ 8308-72 Станки универсально-заточные. Основные размеры

ГОСТ 1584-87 Станки универсально-заточные. Нормы точности

ГОСТ 16929-90 Станки для заточки плоских ножей с прямолинейной режущей кромкой. Нормы точности

ГОСТ 28651-90 Станки для заточки ленточных пил. Основные параметры. Нормы точности

ГОСТ 20404-88 Станки для заточки круглых пил. Нормы точности и жесткости

ГОСТ Р 50340-92 Станки для заточки дереворежущего инструмента. Нормы жесткости

ГОСТ 627-93 Станки заточные для резцов. Основные размеры. Нормы точности

ГОСТ 28650-90 Станки для заточки рамных пил. Основные параметры. Нормы точности

ГОСТ 9990-71 Станки для заточки плоских ножей с прямолинейной режущей кромкой. Основные параметры

Фрезерные станки

ГОСТ 6955-79 Станки продольно-фрезерные. Основные размеры

ГОСТ 18101-85 Станки продольно-фрезерные. Нормы точности и жесткости

ГОСТ 17734-88 Станки фрезерные консольные. Нормы точности и жесткости

ГОСТ 26016-83 Станки фрезерные широкоуниверсальные инструментальные. Нормы точности

ГОСТ 9726-89 Станки фрезерные вертикальные с крестовым столом. Терминология. Основные размеры. Нормы точности и жесткости

ГОСТ 10460-72 Станки копировально-фрезерные горизонтальные. Основные размеры

Долбёжные станки

ГОСТ 1141-74 Станки долбежные. Основные размеры

ГОСТ 26-75 Станки долбежные. Нормы точности и жесткости

Строгальные станки

ГОСТ 439-73 Станки продольно-строгальные. Основные размеры

ГОСТ 35-85 Станки продольно-строгальные. Нормы точности и жесткости

ГОСТ 1105-74 Станки поперечно-строгальные. Основные размеры

Электроэрозионные станки

ГОСТ 20551-93 Станки электроэрозионные вырезные. Основные размеры. Нормы точности

ГОСТ 24772-81 Станки электрохимические копировально-прошивочные. Основные параметры и размеры

ГОСТ 30098-93 Станки электроэрозионные копировально-прошивочные. Основные размеры. Нормы точности

Агрегатные станки

ГОСТ 24380-91 Станины агрегатных станков. Основные размеры. Нормы точности

ГОСТ 19468-81 Станки агрегатные. Основные размеры

Зубо-, шлице-, и резьбообрабатывающие станки

Измерительный инструмент

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 3749-77 Угольники поверочные 90 град. Технические условия

ГОСТ 9392-89 Уровни рамные и брусковые. Технические условия

ГОСТ 15982-70 Уровни с микрометрической подачей ампулы. Методы и средства поверки

ГОСТ 11196-74 Уровни с микрометрической подачей ампулы. Технические условия

ГОСТ 2386-73 Ампулы уровней. Технические условияhttps://vsegost.com/C…/17/17360.shtml

Изменено 11 января, 2015 пользователем tmpr

Основные компоненты интерферометра

Лазерный интерферометр на треноге, готовность к проведению измерений

Неподвижное основание

Блок компенсации изменения параметров окружающей среды

Основные компоненты системы проверки технического состояния станка

Проверка Ballbar QC20W токарного станка

Комплект проверки — для вертикальных обрабатывающих центров и расточных станков

Комплект для проверки токарного станка

Сварочные аппараты частных владельцев

Для того чтобы сварочное оборудование в мастерской частного владельца работало надёжно, за ним должен осуществляться надлежащий уход. Бремя выполнения ремонта и технического обслуживания в данном случае лежит на самом владельце.

Наиболее распространённый тип сварочного оборудования, находящегося в частном владении, это инвертор для выполнения ручной электродуговой сварки. Как проверить его работоспособность, подробно написано в прилагаемой к нему инструкции.

Для долгой и успешной эксплуатации такого аппарата следует соблюдать несколько простых правил. Режим нагрузки аппарата не должен превышать рекомендованный инструкцией по эксплуатации.

Корпус прибора и дополнительные аксессуары (провода, зажимы, электрододержатель) нужно содержать в чистоте. Состояние элементов, подверженных износу, необходимо постоянно контролировать и своевременно заменять. Это относится к держателю электродов и зажимам для деталей.

Периодически, в зависимости от интенсивности эксплуатации изделия, необходимо проводить процедуру технического обслуживания сварочного оборудования.

В частности, если это сварочный инвертор, нужно иногда снимать крышку корпуса для удаления пыли и нагара, откладывающихся на поверхности радиаторов охлаждения электронных компонентах схемы.

Для этого можно воспользоваться мягкой кистью, или продуть пылесосом. Скапливающаяся внутри корпуса пыль препятствует нормальному отводу тепла от нагревающихся силовых элементов, что может послужить причиной преждевременного выхода их из строя.

Элементы схемы инвертора принудительно охлаждаются вентилятором. Обслуживание кулера заключается в очистке его лопастей от пыли и смазке подшипника жидкой смазкой.

Признаком того, что пора провести техническое обслуживание, является увеличение громкости работы вентилятора. Это вызывается нарушением балансировки устройства накопившейся на вращающихся лопастях грязью.

При каждом обслуживании, сопровождающимся вскрытием корпуса, кроме очистки от пыли следует проверять затяжку винтовых креплений деталей, не допуская их разбалтывания.

Периодичность осмотров

В соответствии с этим документом, все ремонтные и профилактические мероприятия, относящиеся к обслуживанию сварочного и термического оборудования, должны выполняться в прямом соответствии с графиком, утверждённым главным техническим специалистом предприятия.

Особо подчёркивается важность своевременной поверки технических средств измерений, которыми комплектуются аппараты для сварки. Для этой цели установлено, что в подготовке графиков обслуживания сварочной техники должен принимать участие специалист, ответственный за метрологию на предприятии.

Таким образом, плановая остановка оборудования на ремонт или техническое обслуживание должно быть приурочено к сдаче измерительных приборов в поверку.

Согласно нормативам, устанавливаемым данным руководящим документом, в рамках обслуживания необходимо регулярно проводить мероприятия по текущему контролю технического состояния оборудования:

- сварочные аппараты переменного и постоянного тока (трансформаторы и выпрямители) осматриваются два раза в месяц;

- сварочные инверторные преобразователи подлежат осмотру 1 раз в неделю;

- аппараты для автоматической и полуавтоматической сварки осматриваются ежедневно.

Факт проведения проверки (осмотра), а также полученный результат, фиксируется в журнале установленной формы.

Особые проверки

Особая форма проверки устанавливается при контроле вновь поступающего оборудования, оборудования, вышедшего из ремонта, а также, простаивающего более трёх месяцев.

В этих ситуациях осуществляется проверка наличия и комплектности технической эксплуатационной документации аппарата (паспорт, инструкция по эксплуатации, схемы).

Производится визуальный контроль технического состояния оборудования, если аппаратура новая, удаляются излишки смазки, снимается транспортный крепёж, при его наличии осуществляется протяжка ослабленных болтовых соединений.

Проверяется наличие действующей (то есть, не просроченной) отметки (наклейки) поверяющей организации на корпусах измерительных приборов. При необходимости, отметка о сроке проведённой поверки делается в соответствующей графе паспорта оборудования.

Измеряется уровень электрического сопротивления изоляции. Необходимо также включить оборудование для определения его рабочего состояния.

Замеры сопротивления изоляции проводятся между обмотками (для трансформаторов и выпрямителей), а также между каждой обмоткой и корпусом оборудования.

При этом следует руководствоваться рекомендациями, изложенными в технической документации прибора. Если в инструкции по эксплуатации отсутствует описание методики проведения испытаний, проводить их следует в соответствии с ГОСТами. Так, автоматические сварочные аппараты испытываются в соответствии с нормами ГОСТ 8213.

Полуавтоматические сварочные устройства – по нормам ГОСТ 18130. Испытания устройств на основе сварочного инвертора проводятся по ГОСТ 7237. Аппараты переменного тока (трансформаторы) – по ГОСТ 7012.

Электрические генераторы в рамках обслуживания подлежат испытаниям по ГОСТ 304. Аппараты, использующие выпрямленный сварочный ток – по ГОСТ 13821.