Дефекты закаленной стали

При закалке могут иметь место следующие дефекты:

Недостаточная твердость закаленного изделия

Такой вид брака может появляться в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения.

Например, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3

и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Перегрев

и

недогрев

исправляются повторной закалкой. Иногда перед повторной закалкой деталей сложной формы дают отжиг для устранения внутренних напряжений.

Образование мягких пятен

Этот вид брака может быть результатом неравномерного охлаждения, соприкосновения деталей друг с другом в процессе охлаждения, наличия жировых пятен на поверхности изделия и неоднородности структуры (скопления феррита).

Исправляется он повторной закалкой. Неоднородность структуры устраняется предварительной нормализацией.

Окисление и обезуглероживание

Окисление и обезуглероживание

характеризуются образованием окалины (окислов) на поверхности изделий и выгоранием углерода в поверхностных слоях

(обезуглероживание) .

Этот вид брака термической обработкой неисправим.

Если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Пережог

Явление пережога

наступает при весьма высоких температурах нагрева, близких к температуре плавления.

В этом случае имеет место проникновение кислорода внутрь металла и образование окислов, располагающихся по границам зерен, или даже оплавление металла по границам зерен, что нарушает сплошность металла, и металл становится не пригодным для применения.

Закалочные трещины

Закалочные трещины

могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком

быстрого охлаждения,

либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию изделия.

Закалочные трещины могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений (особенно это важно для углеродистых инструментальных сталей).

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев (ввести предварительный подогрев детали), использовать закалку с одстуживанием, в двух средах или ступенчатую, отпускать изделия непосредственно после закалки и т.д.

Деформация и коробление

Деформация и коробление,

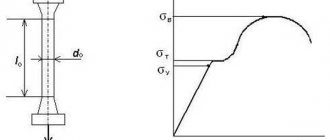

т.е. изменение размеров изделия и искажение его формы, происходят в связи с тем, что структуры имеют различный удельный объем.

Это следует учитывать при назначении допуска на шлифовку. Удельный объем мартенсита

больше, чем удельный объем перлита.

Источник

Цель проведения нормализации

Процесс нормализации призван изменить микроструктуру металла. В результате его проведения:

- снижается уровень внутренних напряжений;

- благодаря перекристаллизации измельчается крупнозернистое строение

- промежуточных заготовок, полученных способом пластической деформации – поковок;

- изделий, изготовленных заливкой расплавленного металла в специальные литейные формы – отливок;

- участка сварочного соединения, получившего название «сварной шов».

Использование нормализации предоставляет возможность реализовать совершенно различные, порой даже противоположные цели. В частности, можно как увеличить показатель твердости стали, так и уменьшить его. Это распространяется и на прочностные характеристики конечной продукции, а также на ее ударную вязкость. Все определяется термическими и механическими свойствами сплава.

У отливок, прошедших процедуру нормализации, формируется гомогенизированная структура, возрастает уровень подверженности термическому упрочнению и снижаются остаточные напряжения. Цель применения данной технологии в отношении изделий, произведенных обработкой давлением, – сокращение полосчатости структуры и ее разнозернистости.

Нормализация совместно с отпуском заменяет закалку заготовок, характеризующихся сложной конфигурацией, и имеющих резкие переходы в сечении. Такое технологическое решение предотвращает образование участков с дефектами.

Стоит упомянуть и другие сферы применения термообработки данного вида. Она проводится для:

- улучшения структуры металла перед прохождением процедуры закалки;

- повышения обрабатываемости операциями резания;

- устранения в заэвтектидном сплаве сетки вторичного цементита;

- подготовки металла к завершающему этапу термообработки.

Дефекты, возникающие при закалке стали

Неправильно проведенная закалка вызывает ряд дефектов в металле. К ним прежде всего относятся недостаточная твердость, мягкие пятна, повышенная хрупкость, деформация, коробление и трещины.

Недостаточная твердость может быть следствием заниженной температуры нагрева металла перед закалкой для доэвтектоидных марок стали; недостаточной выдержки металла при температуре закалки; малой скорости охлаждения при закалке; перегрева металла перед закалкой для заэвтектоидных марок стали.

Виды термообработки сталей

В зависимости от характера термического воздействия на металл, и способов введения дополнительной энергии в его структуру различают следующие основные виды термической обработки:

- Отжиг – применяется с целью улучшения последующей деформации заготовок, и обеспечивает им равновесную мелкозернистую структуру. В свою очередь, отжиг может быть высоко- и низкотемпературным.

- Закалка – придает деталям повышенную твердость и механическую прочность. Выполняется в электрических или пламенных нагревательных устройствах, подразделяется на поверхностную и объемную.

- Отпуск – выполняется, как правило, после закалки, и обеспечивает плавное снижение прочностных показателей стали по мере удаления от поверхности. В результате снимаются термические напряжения, приводящие к короблению деталей.

- Нормализация – заключается в исправлении неблагоприятной структуры стали и улучшения ее последующей обрабатываемости резанием.

- Улучшение – выполняется для придания стальным деталям оптимального сочетания прочности и вязкости, что существенно, если изделие работает при значительных динамических нагрузках.

Менее распространены, но также используются: старение (стабилизация структуры термообработанной стали), обработка холодом (обеспечивает деталям повышенную точность), а также комбинированные процессы, сочетающие термообработку с деформацией стали, насыщением ее поверхности другими элементами и так далее.

Возможные дефекты при закалке стали

Неправильно проведенная закалка может вызвать различные дефекты. Наиболее распространенные из них: недостаточная твердость, мягкие пятна, повышенная хрупкость, обезуглероживание и окисление поверхности и, наконец, коробление, деформации и трещины.

Деформация, коробление и трещины являются следствием внутренних напряжений, причину возникновения которых мы рассмотрели раньше.

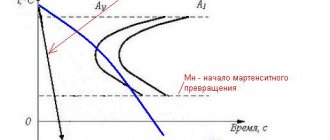

Медленное охлаждение при закалке в области мартенситного превращения — самый эффективный способ уменьшения напряжений и устранения дефектов этого вида.

Рис. 244. Правильная (а) и неправильная (б) конструкции деталей

Мелкие детали, так же как и простые по форме, без острых углов и резких переходов, менее склонны к короблению. Поэтому при конструировании придание детали технологической формы является важным способом уменьшения этого вида дефекта. На рис. 244 приведены примеры правильного и неправильного конструирования деталей. Более сложные по форме детали целесообразно изготавливать из легированных закаливаемых в масле сталей, чем из углеродистых, закаливаемых в воде.

Недостаточная твердость закаленной детали может быть из-за недогрева (низкая температура в печи, недостаточная выдержка при правильной температуре в печи) или недостаточно интенсивного охлаждения. В первом случае мартенсит не обладает достаточной твердостью (не содержит достаточно углерода); во втором — не переохлаждается до мартенситного превращения, и структура полностью или частично состоит из продуктов перлитного распада аустенита (тростит, сорбит).

Деформация и коробление

И последний возможный дефект закаленной стали — деформация и коробление.

Структурные изменения, происходящие в металле при термической обработке, вызывают изменение объема (деформацию), а неравномерность охлаждения — искажение внешней формы (коробление).

Такие дефекты закаленной стали происходят в связи с тем, что структуры имеют различный удельный объем. Это следует учитывать при назначении допуска на шлифовку. Например, удельный объем мартенсита больше, чем удельный объем перлита. Также форма различных деталей под влиянием структурных напряжений изменяется иначе, чем под влиянием термических напряжений.

Тела простой формы после деформации и правильное положение положение деталей при погружении их в закалочный бак

Для предотвращения деформаций и коробления необходимо обеспечить медленное охлаждение в интервале мартенситного превращения путем ступенчатой и изотермической закалок, закалки.

Способы исправления брака

Кроме основных дефектов, каждому виду термической обработки свойственны и локальные. Во многих случаях они устранимы. Типовые дефекты термической обработки стали могут быть сведены к следующим:

- Несоответствие твердости обработанного изделия. Возникает при нарушении заданного режима: например, при повышенной/пониженной скорости охлаждения, недостаточном времени выдержки заготовки в печи или в результате нагрева до более низких/высоких температур. Исправляется повторной термообработкой;

- Появление сетки карбидных включений. Вызывается перегревом стали и устраняется выполнением нормализации металла, либо многократной перековкой заготовки;

- Трещинообразование, вызванное растрескиванием стальной заготовки из-за возникших в ней высоких термических напряжений при мартенситном превращении. Сталь становится хрупкой, излом имеет ярко выраженный крупнозернистый характер. Проявляется при превышении допустимых скоростей охлаждения металла при закалке. Исправить такой брак невозможно;

- Обезуглероживание: выгорание цементита в поверхностных слоях стали с одновременным образованием высокотемпературного оксида железа FeO. Происходит при слишком длительной выдержке нагретой заготовки в печи, либо при использовании пламенных нагревательных устройств с неконтролируемой атмосферой. Брак исправим лишь частично: заготовки можно подвергнуть нормализации, но марка стали при этом изменится в сторону снижения процентного содержания углерода. Нагрев следует вести в электропечах, либо в печах безокислительного нагрева;

- Неравномерная твердость по поверхности или сечению. Дефект связан с некачественным отпуском (например, использованием загрязненной включениями охлаждающей среды или касанием заготовок друг друга в отпускной емкости). Дефект устраняется последующей нормализацией и закалкой с применением более интенсивной охлаждающей среды, в частности, воды или водного раствора NaCl;

- Механическая деформация или коробление термообработанных изделий. Устраняется их правкой на гидравлических прессах, а – при необходимости – применением повторной термообработки, но с более медленной скоростью охлаждения.

Дефекты, возникающие при термической обработке стыков сварных конструкций, устраняются их повторным нагревом и последующим охлаждением на спокойном воздухе.

Услуги по термической обработке стоит заказывать на предприятиях с высокой культурой производства, современным оборудованием, эффективными средствами КИПиА, а также располагающими квалифицированным персоналом.