Помимо подготовительных действий, рабочего процесса и контроля качества существуют дополнительные этапы, которые просто обязательны в условиях крупномасштабного производства. Существуют отрасли, где качество сварных швов играет очень большую роль, и каждая ошибка может стоит дорого. На первый план выходит защита сварных швов от коррозии. Также нужно защитить сварочный шов от преждевременного разрушения.

Чтобы достичь наилучшего качества составляются подробные чертежи, подбираются оптимальные комплектующие и работа поручается настоящим профессионалам. Но есть еще один действенный способ — обработка сварного соединения. Существует несколько типов обработки, в этой статье мы поговорим о термической.

Общая информация

Термическая обработка сварных соединений — это метод обработки швов, основанный на применении высоких температур. Благодаря термообработке осуществляется защита сварных швов от коррозии, снижается вероятность появления трещин, улучшаются механические свойства шва, повышается жароустойчивость. Этот метод можно сравнить с обжигом глины, которая приобретает особые свойства благодаря высоким температурам.

Термообработке подвергается только сварной шов или также прилегающая к нему область. Сварное соединение нагревается до определенной температуры и выдерживается в нагретом состоянии определенное количество времени, затем охлаждается. Для процесса обработки используется специальная установка для термообработки сварных швов или отдельные приспособления, о которых мы поговорим позже.

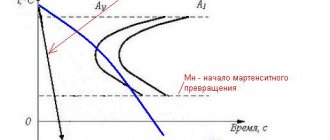

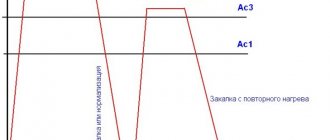

Существует несколько методов термообработки. Все они отличаются температурой, используемой для нагрева шва. Температура нагрева может быть от 650 до 1125 градусов по Цельсию, выбирается в зависимости от типа стали и свойств, которые должна получить сталь. Детали могут прогревать от 1 до 5 часов. Затем металл охлаждается естественным путем, без применения дополнительных методов.

В результате улучшается пластичность и ударная вязкость сварного соединения, улучшаются механические свойства, снижается остаточное напряжение от сварки. Зачастую необходима термообработка сварных соединений технологических трубопроводов. Поскольку именно трубы формируют важнейшие узлы. Они должны быть прочными и долговечными.

Индукционная установка ТВЧ для поверхностной закалки крупномодульных зубчатых колес

Индукционные установки ТВЧ применяют для поверхностной закалки при индивидуальной конструкции индуктора [3].

Для закалки зубчатых колес большого диаметра используется метод поверхностной закалки зуба путем перемещения индуктора во впадине между рабочими поверхностями двух соседних зубьев. Индуктор греется ТВЧ, а затем от спрейера (душа) снизу вверх перемещается вдоль зуба колеса. Автоматизация процесса и стабилизация тока индуктора обеспечивают повторяемость качества закаленного слоя колеса. Установка зубчатого колеса больших габаритов и массы, вращение колеса, его подъем, снятие обеспечиваются тельфером.

В состав индукционной нагревательной установки входят преобразователь частоты «Петра-0120» и теплообменная станция «Петра-0305», блок силовых конденсаторов и выходной трансформатор ВЧ с комплектом индукторов охлаждения технической воды от градирни.

Одновитковый индуктор для подобной установки должен обладать большой механической прочностью, выполняться на небольшое действующее напряжение (20–50 В) и обеспечивать протекание большого тока высокой частоты (3–5 кА).

На рис. 1 показана индукционная установка ТВЧ для поверхностной закалки крупномодульных зубчатых колес.

Рис. 1. Индукционная установка «Петра» ТВЧ для поверхностной закалки крупномодульных зубчатых колес

Состав индукционной ТВЧ-установки типа «Петра»:

- станция теплообменная охлаждения «Петра-0395 СТ»;

- преобразователь тиристорный «Петра-0120»;

- блок компенсации электротермических конденсаторов;

- блок согласующий трансформаторный;

- индуктор;

- пульт управления выносной;

- оборудование для перемещения колеса;

- поворотный стол закалочного механизма.

На рис. 2 показан магнитный концентратор при индукционном нагреве для закалки ТВЧ крупномодульных по впадине зубчатых колес с шаблоном зуба.

Рис. 2. Магнитный концентратор индуктора по впадине зуба для поверхностной закалки ТВЧ

Управление механизмом загрузки/выгрузки осуществляется программируемым логическим контроллером. Отображение всех технологических параметров режима нагрева происходит на панели оператора.

Методы нагрева швов

Сварочные швы и соединения могут нагреваться несколькими способами. Среди наиболее распространенных можно выделить специальные гибкие нагревательные изделия, муфельные печи, индукционные и газопламенные приспособления.

Метод нагрева шва выбирается исходя из возможности установки дополнительного оборудования, доступа к трубам, диаметра детали и прочих субъективных факторов. Проще говоря, выбор метода нагрева не регламентируется нормами и правилами. Самое главное — нагревательные приспособления должны беспрепятственно монтироваться на деталь, весить немного и осуществлять равномерный нагрев, без перепадов температур. Такая обработка называется локальной или местной.

Локальная термообработка с помощью гибких нагревательных элементов — это самый простой и недорогой способ обработки шва. Ранее такие нагреватели выпускал , сейчас этим занимается «Корпорация Монтажспецстрой». Такие элементы легко подстраиваются под диаметр трубы и их монтаж не вызывает трудностей.

Также используются муфельные печи. Они вполне эффективны при работе с трубами небольшого диаметра. Но здесь есть один нюанс: чтобы прогрев был равномерным нужно устанавливать печь так, чтобы ее ось вращения не совпадала с геометрической осью.

Индукционные приспособления также довольно распространены. Они недорогие и эффективные. Широко применяются при нагреве швов как раз на трубах. В качестве нагревательного элемента здесь выступают многожильные медные кабели, которые охлаждаются с помощью воздуха. При нагреве шва труб нужно оставить небольшой зазор между самой трубой и кабелями. Такая установка для термообработки сварных швов позволяет прогреть соединения равномерно и быстро. Ниже представлена таблица с характеристиками индукторов.

Газопламенный метод нагрева предполагает использование многопламенных газовых горелок. Принцип работы такой специальной горелки ничем не отличается от обычной бытовой зажигалки, разве что каналов выхода пламени в десять раз больше. Здесь пламя образуется при сгорании кислорода и горючего газа. Газопламенный метод хорош в труднодоступных местах, но может занимать больше времени.

Читать также: Мангал из кислородного баллона

Фирма EMA INDUTEC GmbH, существующая с 1946 года, разработала новый процесс, который объединил известные преимущества индукционного нагрева и закалки с преимуществами процесса закалки в прессе. Среди достоинств индукционной закалки: • нагрев осуществляется непосредственно в детали, • отсутствие потерь при передаче, • экономия энергии, • высокий коэффициент использования, • управление процессом быстро и просто контролировать, • отсутствие вредных выбросов. Рассмотрим, как они могут быть дополнены.

Высокопрецизионные требования к деталям

Деформация в процессе закалки При нагреве примерно до 900–950°C проявляются такие неблагоприятные последствия, как:

- различные термические расширения, вызванные различием масс и формы,

- коробление как следствие ассиметричной формы,

- коробление в результате ассиметричных структур закалки,

- расширение из-за большего объема мартенситной структуры (около 1%),

- и, чаще всего, комбинации вышеуказанных факторов;

- и напоследок недопустимо забывать:

- напряжения в детали, возникшие в процессе обработки и изготовления перед процессом закалки.

Все уже предварительно существующие внутренние напряжения высвобождаются в процессе нагрева и закалки, в особенности в тонкостенных деталях. Для того чтобы ликвидировать неизбежно возникающие влияния, необходимы интенсивные по времени и как результат дорогие доработки. Дополнительно усложняющим моментом является тот факт, что все действия по улучшению (такие как шлифовка и правка) приходится выполнять на закаленной поверхности.

Индукционная закалка в заневоленном состоянии (Fixturhärten)

Индукционный процесс закалки на оправке Для того чтобы исключить все эти кажущиеся неизбежными нежелательные воздействия и выполнить актуальные требования, фирма EMA Indutec GmbH уже поставила большое количество установок индукционной закалки, в подавляющем большинстве рассчитанных на кольцевые и цилиндрические детали, как, например, скользящая муфта. Уже представленный на рынке вариант процесса для детали после цементации показан на рис. 1, табл. 1.

Рис. 1. Индуктивная закалка на оправке

Таблица 1. Типичные параметры процесса

| Скользящая муфта (16MnCrS5) Закалка и отпуск, закалка оправки включена | |

| Мощность | 100 кВт |

| Частота | 10 (или 20) кГц |

| Время цикла | 60 с (вкл. загрузку) |

| Твердость поверхности | 650 … 720 HV1 |

| Глубина закалки | 0,3 … 0,6 мм |

| Твердость сердцевины | 320 … 420 HV1 |

| Точность: | |

| Допуск круглости | < 0,05 мм |

| Параллельность | < 0,05 мм |

| Конусность / Прямоугольность | < 0,05 мм |

Овальная или некруглая скользящая муфта устанавливается на токонепроводящем центрирующем и удерживающем устройстве (шаг 1) и нагревается индукционным способом до температуры закалки ок. 900°C (шаг 2). По достижении температуры следует краткая выдержка для равномерного и гомогенного распределения температуры по детали. Затем в деталь вводится калибрирующая оправка (шаг 3) с последующей немедленной закалкой посредством подачи в большом количестве охлаждающей жидкости на базе полиамида (шаг 4). Шаги с 1 по 4 представляют собой процесс индукционной закалки обрабатываемой детали с горячей посадкой на оправку из высоколегированной стали. Далее следует процесс отпуска: индуктор повторно располагается вокруг скользящей муфты и калибрирующей оправки (шаг 5), и включается питание. Подаваемая величина мощности служит преимущественно для генерации необходимой теплоты отпуска во все еще напрессованной детали (шаг 6). При увеличении температуры происходит минимальное тепловое расширение скользящей муфты. Уже при температуре около 200°C образуется минимальный зазор (шаг 7), который позволяет без какого-либо заметного приложения силы снять скользящую муфту с калибрирующей оправки — усилие пружины при этом более чем достаточно. На прецизионной и высокоточной поверхности калибрирующей оправки, таким образом, не образуется никаких следов истирания или царапин (шаг 8), что, само собой разумеется, существенно увеличивает срок ее службы. В конце всего процесса закалки и отпуска скользящая муфта может быть опять охлаждена до комнатной температуры.

Новый индукционный способ закалки в прессе Новый процесс был разработан для тарельчатых зубчатых колес, но не ограничивается только ими. Все детали, требующие гладких и плоских поверхностей (рис. 2), могут быть, таким образом, в процессе закалки доведены до конечных размеров с высокой степенью точности. В принципе, новая установка работает аналогичным образом, что и обычная (см. выше). Однако дополнительно внизу существует одно неподвижное устройство фиксирования детали (нижний штамп) и верхний штамп, который прижимается к горячей детали и в процессе закалки давит с определенным усилием.

Рис. 2. Нерегулярное тарельчатое колесо Шаги 3 и 4 рисунка 3 предполагают дополнительные устройства фиксации детали (маркированы зеленым цветом).

Рис. 3. Индукционная закалка в заневоленном состоянии тарельчатого (зубчатого) колеса

После закалки (шаг 4) штампы более не нужны, и их отводят — осуществляется процесс индукционного отпуска тем же самым индуктором и источником питания, как и перед этим в процессе закалки (шаги 5 и 6). Параметры процесса и получаемые результаты представлены в таблице 2.

Таблица 2. Параметры процесса тарельчатого колеса

| Тарельчатое колесо (16MnCrS5) Закалка в заневоленном состоянии и отпуск | |

| Мощность | 250 кВт |

| Частота | 10 кГц |

| Время цикла | 4 мин |

| Твердость поверхности | 680…780 HV30 |

| Глубина закалки | 0,8…1,2 мм |

| Твердость сердцевины | 350…480 HV30 |

| Точность: | |

| Допуск круглости | < 0,03 мм |

| Параллельность | < 0,03 мм |

| Конусность / Прямоугольность | < 0,05 мм |

Преимущества установки При сопоставлении с традиционным способом закалки в заневоленном состоянии новая установка характеризуется двумя важными и исключительными критериями. 1. В большинстве обычных способов детали подвергаются газовому нагреву в печи с вращающимся подом, затем цементации и в конце в горячем состоянии передаются в пресс. В процессе транспортировки детали охлаждаются в большей или меньшей степени. Как известно, при этом промежуток времени между концом фазы нагрева и первой закалкой чрезвычайно важен для качества получаемых деталей, и в новом способе он существенно сокращен. При известных условиях индуктор в новой установке позволяет восполнить потери при переносе и компенсировать снижение температуры. 2. Также изменена и техника закалки. EMA Indutec GmbH использует четыре независимых друг от друга регулируемых закалочных контура: посредством выходных отверстий нижнего штампа, посредством верхнего штампа, с помощью калибрирующей оправки и дополнительно традиционным душевым закалочным охлаждением снаружи (рис. 4). Эти четыре закалочных опции предоставляют максимально возможную гибкость и позволяют корректировать форму только за счет раздельного регулирования работы форсунок душирования. Само собой, также индивидуально программируются и нормы расхода, и время выдержки. Все форсунки душирования контролируются расходомерами.

Рис. 4. Четыре индивидуально контролируемые системы форсунок

Преимущества технологии Посредством вышеописанной установки и процесса EMA INDUTEC GmbH объединяет преимущества индукционной закалки с преимуществами закалки в заневоленном состоянии:

- процесс может быть интегрирован прямо в линию,

- непрерывный поток в производстве (One-piece flow),

- отсутствие задержки в начале процесса — без задержки нагрева,

- экономия энергии за счет короткого нагрева,

- прекрасная воспроизводимость за счет хорошего регулирования,

- размер детали еще более близок к конечным размерам,

- минимизирование брака,

- минимизирование процессов доработки.

Процесс базируется на работе с деталями после цементации. Таким образом, нет необходимости менять материал (к примеру, на улучшаемую сталь с достаточным содержанием углерода) — допускаемые параметры закалки не нужно изменять. Т. е. процесс настройки менее затратный финансово и по времени по сравнению с полностью новой технологией и деталями, которые изготавливаются из другого материала.

Концепция с кольцевой печью

Установка в соответствии с современным уровнем техники Рис. 5 показывает схему традиционной установки. Основными компонентами являются печь с вращающимся подом для цементации и обычный закалочный пресс для предварительно нагретых деталей. Так как традиционная установка в качестве закалочной среды использует масло, далее в линию должна быть включена моечная машина для последующей очистки деталей. Затем отдельная отпускная печь. Все компоненты установки соединяются транспортной системой.

Рис. 5. Традиционная установка

Индукционная промышленная установка — схема размещения Уже на первый взгляд очевидно, что количество отдельных компонентов установки (рис. 6) заметно сокращено. Остаются только печь с вращающимся подом и новая индукционная установка для закалки в заневоленном состоянии с последующим отпуском. Моечная машина более не нужна, так как индукционная закалка обычно работает с закалочной средой на водной основе так, что не возникает потребности очищать детали после термической обработки. В дополнение можно отказаться от отдельно стоящей печи отпуска. Отпуск интегрирован в новом процессе, как результат, не требуется дополнительная энергия. Индуктор позволяет как нагрев под закалку, так и отпуск без какой-либо переналадки — лишь различается подводимая мощность.

Рис. 6. Индукционная промышленная установка

Рис. 7. Закалочная установка

Вследствие этого сокращается число составных частей установки, а также число систем передачи и, как результат, значительное сокращение источников сбоя и требуемого обслуживания. Сердце нового процесса — модуль, состоящий из индуктора, верхней и нижней фиксации детали, а также калибрующей оправки, может быть интегрирован в (почти) каждую стандартную установку EMA Indutec GmbH (рис. 7). Применение Процесс подходит для следующих деталей:

- скользящие муфты,

- поворотные круги,

- синхронизирующие кольца,

- тарельчатые колеса,

- корпуса сцепления,

- любой тип высокоточных цилиндрических деталей.

Выводы

Представлен полностью новый процесс, который объединяет как преимущества индукционного нагрева и индукционной закалки, так и преимущества закалки в заневоленном (фиксированном) состоянии для изготовления высокоточных деталей с существенно сокращенными или полностью исключенными последующими процессами обработки. Главным компонентом является закалочная машина, оснащенная встроенным устройством закалки в заневоленном состоянии в координации с индукционным нагревом. Индуктивная энергия может использоваться для нагрева детали перед закалкой в прессе, а также для нагрева под отпуск, что гарантирует легкое снятие/вывод калибрирующей оправки без какого-либо ее износа или повреждения поверхности. Комплектная установка отдельно или в производственной линии не требует ни моечной машины, ни отдельной отпускной печи.

Вильфред Гой (Wilfried Goy), Михаил Гаркуша EMA-Indutec GmbH, Германия Petersbergstr. 9, D-65451 Meckesheim Тел.: +49-6226-788-0 Факс: +49-6226-788-100 E-mail www.ema-indutec.com

Литература 1. Heess K. et al., Maß-und Formänderungen infolge Wärmebehandlung, Expert Verlag, Renningen 2007. 2. Benkowsky G. , Induktionserwärmung, Verlag Technik GmbH, Berlin 1990. 3. Schreiner, A.; Irretier, O., Praxishandbuch Härtereitechnik, Vulkan-Verlag, Essen 2013. 4. Nacke, B.; Baake, E., Induktives Erwärmen, Vulkan-Verlag, Essen 2014.

Технология термообработки

При проведении термической обработки учитывается длина шва, соблюдается равномерность прогрева соединения и прилегающих областей, выбирается подходящая скорость и температура нагрева, устанавливается время продолжительности нагрева (также называется выдержкой) и устанавливается скорость охлаждения.

Термообработка сварных швов трубопроводов начинается с того, что шов изолируют с помощью теплоизоляционного материала. Например, при применении газопламенной горелки шов обматывается слоем листового асбеста толщиной 2-3 сантиметра. Только затем происходит монтаж самой горелки. Тот же принцип и при сварке индукционными приспособлениями или нагревательными элементами.

Чтобы сварные швы не теряли тепло изоляционные материалы должны быть прочными и теплостойкими одновременно. При этом они должны иметь малый вес, легко изгибаться. В таблице ниже описаны основные теплоизоляционные материалы, применяемые при термообработке. Также указана из температурная область.

Обработка сварного шва доверяется только специалистам. Специалист проходит предварительное обучение и только после этого приступает к работе. При этом процессом должен руководить старший мастер. Специалист обязан не только правильно подобрать и установить нагревательное оборудование, но еще и проверить, насколько хорошо слесари подготовили металл.Термообработка сварных швов трубопроводов не начнется без тщательной подготовки.

После обработки можно осуществить термоотдых. Пусть деталь остынет. Затем производится шлифовка сварных швов болгаркой. Зачистка сварного шва после сварки необходима для удаления ненужных включений, образовавшихся при сварке. Например, шлака.

Индукционный нагрев металла

Индукционный нагрев металла сочетает в себе частоту, температуру, скорость и контроль производственного процесса. В принципе индукционного нагрева лежит закон Фарадея. деталь из металла помещается в индуктор, внутри ее возникает вихревой ток, который стремится к наружным стенкам.

То есть тепло возникает прямо в предмете (металлической заготовке), оставляя все вокруг холодным, что является несомненным преимуществом данного способа нагрева. Глубина нагрева зависит от частоты индукционного нагревателя, при этом металлическая деталь может располагаться в изоляции от источника питания.

Тепло в металлической заготовке образуется не равномерно по всему сечению, но экспоненциально спадает по мере удаления от поверхности из-за ослабления воздействия магнитного поля. Этот процесс характеризует особая физическая величина — глубина проникновения магнитного поля (по сути, толщина поверхностного слоя предмета, в котором внешнее магнитное поле спадает до нуля). Эта величина зависит от частоты тока индуктора и от удельного сопротивления и относительной проницаемости материала заготовки при рабочей температуре.

Среднечастотные

Высокочастотные

Индукционные печи

Ссылки [ править ]

Заметки [ править ]

- ^ а б Руднев и др. 2002 , стр. 39

- ^ а б Руднев и др. 2002 , стр. 58

- Руднев и др. 2002 , стр. 59

- ^ а б Руднев и др. 2002 , стр. 1

- Руднев и др. 2002 , стр. 2

- Руднев и др. 2002 , стр. 249

- Руднев и др. 2002 , стр. 250

Библиография [ править ]

- Дэвис, Джон; Симпсон, Питер (1979), Справочник по индукционному нагреву , McGraw-Hill, ISBN 0-07-084515-8.

- Рапопорт, Эдгар; Плешивцева, Юлия (2006), Оптимальное управление процессами индукционного нагрева , CRC Press, ISBN 0-8493-3754-2.

- Руднев, Валерий; Нелюбимый, Дон; Кук, Раймонд; Блэк, Мика (2002), Справочник по индукционному нагреву , CRC Press, ISBN 0-8247-0848-2.

Применение индукционного нагрева

Разнообразное применение индукционного нагрева, обусловлено его свойствами и функциями, облегчающими технологический процесс, позволяющий его максимально автоматизировать и повысить качество результатов работы. Практическое применение нагрева:

- формовка, плавление железных и не железных металлов;

- закалка;

- пайка;

- горячее прессование;

- сварка;

- вакуумная плавка;

- поддержание температуры расплавленного стекла;

- обработка очень мелких деталей, в том числе ювелирных;

- сгибание труб и других деталей;

- стерилизация лабораторных инструментов.

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Индуктор нагревательный ТВЧ

(лат. inductor, от induce — ввожу, нахожу, побуждаю) электромагнитное устройство, предназначенное для индукционного нагрева ТВЧ. Индуктор ТВЧ состоит из двух основных частей — индуктирующего провода, с помощью которого создаётся переменное магнитное поле, и токоподводов для подключения индуктирующего провода к источнику электрической энергии. Проводящее электрический ток тело, помещенное в магнитное переменное поле, нагревается вследствие теплового действия вихревых токов, наводимых в участках изделия, непосредственно охватываемых индуктирующим проводом. В основном все типы индукторов твч могут быть разделены на два вида: одновременного и непрерывно-последовательного нагрева. В первом случае площадь индуктирующего провода примерно равна площади нагреваемой поверхности, что позволяет одновременно нагревать все её участки. При втором способе нагреваемое изделие перемещают относительно индуктирующего провода, последовательно нагревая участки поверхности изделия.