Общая характеристика стали марки 30ХМА

Жаропрочная релаксационная марка 30ХМА относится к низколегированным среднеуглеродистым сталям. Она обладает незначительной флокеночувствительностью и не склонна к отпускной хрупкости .

30ХМА характеризуется ярко выраженной неравномерностью распределения фосфора и серы по толщине проката. Чтобы снизить порог хладноломкости и повысить механические свойства этой марки, в 30ХМА вводят легирующие элементы, которые образуя с углеродом, железом и прочими элементами твердые растворы и химические соединения, изменяют ее свойства. Кроме того, для повышения стойкости к коррозии , в нее добавляют небольшое количество меди.

Сталь марки 30ХМА является хромомолибденовой и имеет ограниченную свариваемость ручной и автоматической дуговой сваркой под флюсом и газовой защитой. Рекомендуется подогрев и последующая термообработка.

| Заменитель: | 35ХМ |

| ГОСТы: | ГОСТ 8479-70, ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 103-2006, ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, ГОСТ 8732-78 (СТ СЭВ 1481-78), ГОСТ 9567-75, ГОСТ 12132-66, ГОСТ 23270-89 (ИСО 2938-74), ГОСТ 30563-98, ГОСТ 30564-98, ГОСТ 8731-87, ГОСТ Р 53383-2009 |

| Применение: | поковки общего назначения, валы, роторы и диски паровых турбин, фланцы, крепежные детали с рабочей температурой до 450 град., сортовые заготовки |

Больше о применении 30ХМА читай здесь >>

Расшифровка марок стали — ООО «Металл Трейд»

Расшифровка марок стали

Маркировка сталей и сплавов, как в ней разобраться

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов.

Европейская система обозначений стали, регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяют группу, к которой относится данная сталь, а цифры — ее порядковый номер в группе и свойство.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т. п.

До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей.

В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь». Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др. Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра стоящая после букв, условно обозначает, процентное содержание углерода стали.

Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90 делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные, согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные опытных партий обозначают буквами — индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным , ЧС — сталям выплавки Челябинского , ДИ — сталям выплавки , например, ЭИ-435, ЧС-43 и др. Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

Международные аналоги коррозионно-стойких и жаропрочных сталей

Коррозионно-стойкие стали

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS | СНГ (GOST) |

| 1.4000 | X6Cr13 | 410S | SUS 410 S | 08Х13 |

| 1.4006 | X12CrN13 | 410 | SUS 410 | 12Х13 |

| 1.4021 | X20Cr13 | -420 | SUS 420 J1 | 20Х13 |

| 1.4028 | X20Cr13 | -420 | SUS 420 J2 | 30Х13 |

| 1.4031 | X20Cr13 | SUS 420 J2 | 40Х13 | |

| 1.4034 | X20Cr13 | -420 | 40Х13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12Х17 |

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08Х17Т |

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08Х18Н10 |

| 1.4303 | X4CrNi18-12 | -305 | SUS 305 | 12Х18Н12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03Х18Н11 |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08Х18Н10Т |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10Х17Н13М2Т |

Жаропрочные стали

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS | СНГ (GOST) |

| 1.4878 | X12CrNiTi18-9 | 321 H | 12Х18Н10Т | |

| 1.4845 | X12CrNi25-21 | 310 S | 20Х23Н18 |

metall-traid.ru

Сталь 38ХА конструкционная легированная

Заменители

Иностранные аналоги

ВАЖНО. Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Вид поставки

- Cортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-76, ГОСТ 82-70.

- Поковки и кованые заготовки ГОСТ 1133-71.

- Трубы ГОСТ 21729-76.

Применение

Сталь марки 38ХА применятся для изготовления следующих деталей:

- Червяки,

- зубчатый колеса,

- шестерни,

- валы,

- оси,

- ответственные болты и другие улучшаемые детали.

В нефтяной, нефтехимической и газовой промышленности сталь марки 38ХА применяется для изготовления:

Температура примения стали 38ХА для деталей машин северного исполнения

| Сталь | Температура отпуска после закалки, °С | σв, кгс/мм2 | Температура применения, °С (не ниже) | Толщина детали, мм (не более) |

| 38XA | 500 | 95 | -60 | 25 |

Сталь 30ХМ (30ХМА) конструкционная легированная

Расшифровка

- Согласно ГОСТ 4543-2016 цифра 30 в обозначении стали указывает среднюю массовую долю углерода в стали в сотых долях процента, т.е. углерода в стали 30ХМ около 0,30%

- Буква Х указывает что в стали содержится хром (Cr), отсутствие цифр за буквой указывает, что хрома в стали содержится примерно до 1,5%.

- Буква М указывает что в стали содержится молибден (Mo), отсутствие цифр за буквой указывает, что молибдена в стали содержится до 1,5%.

- Наличие буквы А в конце обозначения марки стали указывает, что сталь 30ХМA является высококачественной, т.е. с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью.

Заменитель

| Марка заменяемой стали | Стали заменители | |||

| 30ХМ (30ХМА) | 35ХМ | 35ХРА | ||

Иностранные аналоги [1, 2]

| Обозначение марки стали, (страна) | Стандарт | Другое наименование |

| 15 131 (Чехия/Словакия) | CSN 415131 | |

| 2225 (Швеция) | SS | OVAKO 522 (S-6) |

| 4130 (США) | SAEI404, AISI | G 41300, 6348 A (AMS) |

| 1717 CDS 110 Великобритания | BS | |

| 4130 (Австралия) | AS 1444 (86) | |

| 25 CD 4 (Франция) | AFNOR.NF A-35-556 (84) | F 66S (F-05) |

| 30CrMo4 (Италия) | UNI 6403 (86) | D 221 (1-04), UM6 (1-07) |

| 25CrMo4 (Германия) | EN10083-1, DIN 1652 Т.4, DIN 1654 Т.4, DIN 17176, DIN 17204, Е17201 | 1.7218 |

| 30ChM (Болгария) | BDS 6550 | |

| 25CrМо4 (Испания) | UNE 36 051-91 (1) | |

| 25CrMo4 (Евронормы) | EN 10083-1 (91) | |

| 30CrMo (Китай) | GB3077-88 | |

| С4730 (Югославия) | JUS C.B9.021 | |

| F.222 (Испания) | — | А-222 (E-2) |

| SCM 430 (Япония) | JIS | |

| SCM2 (Япония) | JIS G4105 (74) | |

| 30HN (Польша) | PN/H 84030/04 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Мо | Al | Ti | V | B | |

| 30ХМ | 0,26-0,34 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | — | 0,15-0,25 | — | — | — | — |

| 30ХМА | 0,26-0,33 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | — | 0,15-0,25 | — | — | — | — |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 1133-71, ГОСТ 8479-70.

- Труба ГОСТ 8731-74, ГОСТ 8732-78.

Характеристики и свойства [3]

Хромомолибденовая сталь 30ХМ (30ХМА) является конструкционной легированной улучшаемой сталью. Обычная термическая обработка таких сталей — закалка в масле и высокий отпуск (550-650°C).

Прокаливаемость 30ХМ немного выше, чем у стали 40Х, но ниже порог хладноломкости, кроме того сталь 30ХМ нечувствительна (как и другие молибденовые стали) к отпускной хрупкости II рода.

Назначение

- валы,

- шестерни,

- шпиндели,

- шпильки,

- фланцы,

- диски,

- покрышки

- штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450-500 °C.

- Силовые детали реактивных двигателей, работающие при температурах до 450°C.

Применение стали 30ХМА в качестве материала трубопроводов в зависимости от параметров транспортируемой среды (ГОСТ 32569-2013)

| Технические требования на трубы (стандарт или ТУ) | Номинальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспортируемая среда | Расчетные параметры трубопровода | ||||

| Максимальное давление, МПа | Максимальная температура, °C | Толщина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | |||||

| более 0,35[σ] | не более 0,35[σ] | |||||||

| ТУ 14-3-433-78 ТУ 14-3-251-74 | 6-500 | ТУ 14-3-433-78 ТУ 14-3-251-74 | Все среды (см. таблицы 5.1 (ГОСТ 32569-2013)) | ≤80 | 450 | — | минус 30 | минус 50 |

Применение стали 30ХМ и 30ХМА в качестве материала для изготовления крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °C | Давление среды, МПа (кгс/см2), не более | |||

| 30ХМ, 30ХМА ГОСТ 4543 | СТП 26.260.2043 | От -40 до +450 | 16(160) | Шпильки, болты |

| От -40 до +510 | Гайки | |||

| От -70 до +450 | Шайбы | |||

Пределы применения, виды обязательных испытаний и контроля стали 30ХМА для фланцев, линз, прокладок и крепежных деталей для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 30ХМА | ||||

| ГОСТ | 10494 | 10495 | 9399 | 10493 | |

| Наименование детали | Шпильки | Гайки | Фланцы | Линзы | |

| Предельные параметры | Температура стенки, °C, не более | От -50 до +400 | От -50 до +510 | От -50 до +400 | |

| Давление номинальное, МПа (кгс/см2) не более | 80 (800) | 100 (1000) | 80 (800) | ||

| Обязательные испытания | σ0,2 | + | + | + | + |

| σв | + | + | + | + | |

| σ | + | + | + | + | |

| f | + | — | + | — | |

| KCU | + | + | + | + | |

| HB | + | + | + | + | |

| Контроль | Дефектоскопия | + | — | + | + |

| Неметаллические включения | — | — | — | + | |

Максимально допустимая температура применения стали 30ХМА в водородсодержащих средах, °C (ГОСТ 32569-2013)

| Температура, °C, при парциальном давлении водорода, МПа (кгс/см2) | ||||||

| 1,5 (15) | 2,5 (25) | 5 (50) | 10 (100) | 20 (200) | 30 (300) | 40 (400) |

| 400 | 390 | 370 | 330 | 290 | 260 | 250 |

Максимально допустимые температуры применения стали 30ХМА в средах, содержащих аммиак, °C (ГОСТ 32569-2013)

| Температура, °C при парциальном давлении аммиака, МПа (кгс/см2) | ||

| От 1 (10) до 2 (20) | От 2 (20) до 5 (50) | От 5 (50) до 8 (80) |

| 340 | 330 | 310 |

Условия применения стали 30ХМА для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению |

| Сортовой прокат ГОСТ 4543. Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 40°C до минус 50°C |

Условия применения стали 30ХМА для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °C | Давление номинальное PN, МПа (кгс/см2) | Температура среды, °C | Давление номинальное, МПа (кгс/см2) | Температура среды, °C | Давление номинальное, МПа (кгс/см2) | ||

| 30ХМА | ГОСТ 4543 | От -40 до 450 | Не регламен- тируется | От -40 до 510 | Не регламен- тируется | От -70 до 450 | Не регламен- тируется |

ПРИМЕЧАНИЕ. Допускается применять крепежные изделия из стали марок 30ХМА при температурах ниже минус 40°C до минус 60°C, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при рабочих отрицательных температурах ударная вязкость не будет ниже 300 кДж/м2 (3 кгс*м/см2) ни на одном из испытуемых образцов.

Рекомендации по применению стали 30ХМА для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Закалка + отпуск при температуре, °C | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °C | Использование в толщине не более, мм |

| 550 | 950 (95) | -80 | 30 |

Стойкость стали 30ХМА против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал |

| Пониженной стойкости | 4 | 0,15-0,25 | Кованная легированная перлитная сталь 30ХМА, содержащая до 1,5% хрома, термически обработанная на КП50 — КП75 и ее сварные соединения |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Рекомендуемая термическая обработка стали 30ХМА [4]

- Предварительная термическая обработка: нормализация с 900°C, отпуск при 670°C.

- Окончательная термическая обработка: закалка с 880±10°C в масле, отпуск при 550-650°C с охлаждением в масле или воде.

Ориентировочные режимы термической обработки стали 30ХМ [5]

| Марка стали | Операция термической обработки | Температура, °C | Способ охлаждения | Твердость HB |

| 30ХМ | Нормализация | 840-860 | На воздухе | 207-255 |

| Отжиг | 830-850 | Медленное | 187-229 |

Режимы термической обработки стали 30ХМ и 30ХМА [5]

| Марка стали | Термическая обработка | |||

| Закалка | Отпуск | |||

| Температура, °C | Охлаждающая среда | Температура, °C | Охлаждающая среда | |

| 30ХМ | 880 | Масло | 540 | Вода или масло |

| 30ХМА | ||||

Твердость по Бринеллю металлопродукции из стали 30ХМ и 30ХМА (ГОСТ 4543-2016)

| Марка стали | Твердость НВ, не более |

| 30ХМ | 229 |

| 30ХМА | 229 |

ПРИМЕЧАНИЕ. Твердость по Бринеллю указана для металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм.

Механические свойства металлопродукции из стали 30ХМ (30ХМА) (ГОСТ 4543-2016)

| Марка стали | 30ХМ | 30ХМА | |||

| Режим термической обработки | Закалка | Температура, °C | 1-й закалки или нормализации | 880 | |

| 2-й закалки | — | ||||

| Среда охлаждения | Масло | ||||

| Отпуск | Температура, °C | 540 | |||

| Среда охлаждения | Вода или масло | ||||

| Механические свойства, не менее | Предел текучести σТ, Н/мм2 | 735 | |||

| Временное сопротивление σв, Н/мм2 | 930 | ||||

| Относительное | удлинение δ5, % | 11 | 12 | ||

| сужение ψ, % | 45 | 50 | |||

| Ударная вязкость KCU, Дж/см2 | 78 | 88 | |||

| Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | 15 | ||||

Механические свойства в зависимости от сечения [6]

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| Закалка с 880°C в масле; отпуск при 500°C | |||||||

| 40 | Ц | 650 | 820 | 17 | 71 | 147 | 27 |

| 60 | Ц | 630 | 800 | 17 | 69 | 157 | 27 |

| 80 | 1/2R | 660 | 790 | 17 | 67 | 137 | 25 |

| 100 | 1/2R | 610 | 780 | 18 | 64 | 147 | 25 |

| 120 | 1/3R | 620 | 750 | 19 | 63 | 137 | — |

| Закалка с 880°C в воде; отпуск при 500°C | |||||||

| 40 | Ц | 790 | 930 | 13 | 61 | 118 | 30 |

| 60 | Ц | 740 | 870 | 16 | 64 | 127 | 31 |

| 80 | 1/2R | 760 | 890 | 14 | 64 | 108 | 30 |

| 100 | 1/2R | 700 | 830 | 17 | 65 | 137 | 27 |

| 120 | 1/3R | 690 | 840 | 18 | 63 | 118 | 25 |

Механические свойства в зависимости от температуры отпуска

| tотп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| 200 | 1320 | 1520 | 12 | 50 | 69 | 49 |

| 300 | 1330 | 1450 | 11 | 51 | 49 | 45 |

| 400 | 1220 | 1370 | 12 | 55 | 69 | 42 |

| 500 | 1080 | 1130 | 16 | 60 | 127 | 36 |

Примечание. Закалка с 880°C в масле.

Механические свойства при повышенных температурах [6]

| tисп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| Закалка с 880 «С в масле; отпуск при 650°C | |||||

| 260 | 590 | 730 | 20 | 70 | 186 |

| 200 | 490 | 660 | 21 | 70 | — |

| 300 | 520 | 710 | 21 | 69 | 206 |

| 400 | 480 | 630 | 22 | 75 | 199 |

| 500 | 430 | 500 | 22 | 80 | 142 |

| 600 | 340 | 330 | 29 | 89 | 142 |

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 800 | 80 | 130 | 69 | 67 | — |

| 1000 | 41 | 56 | 64 | 100 | — |

| 1200 | 14 | 26 | 55 | 100 | — |

Предел выносливости

| Прочностные характеристики и термообработка | σ-1, МПа | n |

| σ0,2 = 710 МПа, σв = 820 МПа. Закалка с 870°C в воде; отпуск при 600°C [7] | 407 | 10′ |

| σ0,2 = 710 МПа, σв = 850 МПа, НВ 260. Закалка с 880°C в масле; отпуск при 560°C [8] | 366 | — |

| σ0,2 = 530 МПа, σв = 730 МПа, НВ 212. Закалка с 880°C в масле; отпуск при 650°C [8] | 304 | — |

Ударная вязкость КСU [6]

| Термообработка | KCU, Дж/см2, при температуре,°C | ||

| -20 | -40 | -60 | |

| Закалка с 880°C в масле; отпуск при 350°C. Закалка с 880°C; отпуск при 550°C | 147 | 42 | 108 |

Механические свойства при испытании на длительную прочность [9]

| Предел ползучести, МПа | Скорость ползучести, %/ч | Предел длительной прочности, МПа | t,°C | Длительность, ч | t,°C |

| 137 | 1/10000 | 500 | 186 | 10000 | 500 |

| 69 | 1/100000 | 500 | 127 | 100000 | 500 |

| 59 | 1/10000 | 550 | 108 | 10000 | 550 |

| 34 | 1/100000 | 550 | 69 | 100000 | 550 |

Технологические свойства [10]

- Температура ковки,°C: начала 1260, конца 760-800. Сечения до 100 мм охлаждаются на воздухе, сечения 101-300 мм — в мульде.

- Свариваемость — ограниченно свариваемые. Способы сварки: РДС, АДС под флюсом и газовой защитой. Рекомендуется подогрев и последующая термообработка.

- Обрабатываемость резанием — Кv тв.спл= 0,7 и Kv б.ст.= 0,3 МПа после закалки и отпуска при НВ 229-269 σв= 930 МПа.

- Флокеночувствительность — малочувствительна.

- Склонность к отпускной хрупкости — не склонна.

Плотность ρп кг/см3 при температуре испытаний, °C

| Сталь | 20°C | 100°C | 200°C | 300°C | 400°C | 500°C |

| 30ХМ | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 |

| 30ХМА | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | ||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

| 30ХМ | 11,5 | 12,5 | 13,2 | 13,8 | 14,3 |

| 30ХМА | 11,6 | 12,5 | 13,2 | 13,8 | 14,3 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 30ХМ | — | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 |

| 30ХМА | — | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | |

| 30ХМ | 208 | 207 | 204 | 197 | 188 | 176 | 160 |

| 30ХМА | 208 | 207 | 204 | 197 | 188 | 176 | 160 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С |

| 20-100 | |

| 30ХМ | 462 |

| 30ХМА | 462 |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С |

| 20 | |

| 30ХМ | 230 |

| 30ХМА | 230 |

Библиографический список

- Шишков М.М. Марочник сталей и сплавов — 2000 г.

- СТ ЦКБА 005ю3-2009

- Гуляев А.П. Металловедение. 1986г.

- Скляров Н.М. Конструкционные стали Т1 — 1975 г.

- Фиргер И.В. Термическая обработка сплавов. Справочник — 1982 г.

- Материалы в машиностроении. Т.2. конструкционная сталь: Справочник/ Под ред. И.В.Кудрявцева, Е.П.Могилевского. — М.: Машиностроение, 1967.-496 с.

- Гуляев А.П., Мещеринова О.Н., Трифонова Т.Н. Влияние бора на свойства легированных конструкционных сталей / С. научн. тр. ЦНИИЧМ. 1962. Специальные стали и сплавы. Вып. 27. — М.: Металлургия, С.29-46

- Ващенко К.И., Ростовцев Л.И., Аленкевич А.В. Безникелевые сптали для отливок колосников холодильника цементных печей / Литейное производство. 1973. №6. С. 22-23.

- Михайлов-Михеев П.Б. Справочник по металлическим материалам турбино- и моторостроения. -М. -Л.: Машиностроение, 1961.

- Марочник сталей и сплавов / Под ред. В.Г.Сорокина. — М.: Машиностроение, 1989.-639 c.

Узнать еще

Сталь 40ХН2МА конструкционная легированная…

Сталь 08Х17Т (ЭИ645) коррозионностойкая жаростойка…

Сталь 50Г конструкционная легированная…

Сталь 40X2H2MA конструкционная легированная…

Сталь 30ХМА — расшифровка марки стали, ГОСТ, характеристика материала

Марка стали — 30ХМА

Стандарт — ГОСТ 4543

Заменитель — 35ХМ, 35ХРА

Сталь 30ХМА

содержит в среднем 0,3% углерода,

Х

— указывает содержание хрома в стали примерно 1%,

М

— указывает содержание молибдена в стали до 1%, буква

А

в конце марки означает, что сталь высококачественная.

Легированная конструкционная сталь 30ХМА применяется для деталей работающих при высокой температуре (до 500°С): валы, турбинные роторы и диски, крепежные детали и т.п.

Сталь обладает повышенной прокаливаемостью.

| Массовая доля основных химических элементов, % | ||||

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома | Mo — молибдена |

| 0,26-0,33 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | 0,15-0,25 |

| Температура критических точек, °С | |||

| Ac1 | Ac3 | Ar1 | Ar3 |

| 757 | 807 | 693 | 763 |

| Технологические свойства | |

| Ковка | Температура ковки, °С: начала 1260, конца 760-800. Сечения до 100 мм охлаждаются на воздухе, от 101-300 мм — в мульде. |

| Свариваемость | Ограниченно свариваемая. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, контактная сварка. Рекомендуется подогрев и последующая термообработка. |

| Обрабатываемость резанием | После закалки и отпуска при HB 229-269 и σв = 930 МПа: Kv твердый сплав = 0,7 Kv быстрорежущая сталь = 0,3 |

| Флокеночувствительность | Малочувствительна |

| Склонность к отпускной хрупкости | Не склонна |

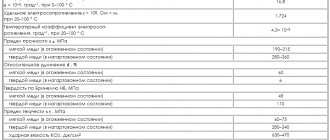

| Физические свойства | Температура испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 208 | 207 | 204 | 197 | 188 | 176 | 160 | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м3 | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 | — | — | — | — |

| Коэффициент теплопроводности λ Вт/(м*К) | — | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 | — |

| Удельное электросопротивление ρ, нОм*м | 230 | — | — | — | — | — | — | — | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 11,6 | 12,5 | 13,2 | 13,8 | 14,3 | — | — | — | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | 462 | — | — | — | — | — | — | — | — | — |

tekhnar.ru