Применение

Итак, начнем с самого, на наш взгляд, очевидного, но не менее важного вопроса, а именно с того, для чего используется сталь 20хн3а. Чаще всего из этого сорта стали изготавливаются детали, которые в дальнейшем подвергаются процессу цементации. Это значит, что подобного рода деталям необходимо будет в дальнейшем совмещать в себе поверхностную твердость и внутреннюю пластичность.

Подобные требования обычно предъявляются изделиям, которые за время своей эксплуатации так или иначе будут подвержены нагрузкам, в том числе и ударным. В данном случае твердый поверхностный слой будет препятствовать деформации детали, а внутренний мягкий слой будет принимать на себя все физические последствия удара и поглощать их без вреда для детали. В данную категорию можно зачислить валы, шпильки, болты, зубчатые колеса и втулки, а также многое другое.

Марка стали 20ХН

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. Трубы ОСТ 14-21-77. |

| Назначение |

| Шестерни, втулки, пальцы, детали крепежа, и другие детали, от которых требуется повышенная вязкость и умеренная прокаливаемость. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.40-0.70 |

| Никель (Ni) | 1.00-1.40 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.45-0.75 |

| Сера (S), не более | 0.035 |

Механические свойства

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HRC э | ||||||||

| Образец сечением 10 мм. Закалка 850 °С, масло. | ||||||||||||||

| 200 | 1050 | 1290 | 11 | 48 | 90 | 62 | ||||||||

| 300 | 1000 | 1220 | 50 | 80 | 60 | |||||||||

| 400 | 910 | 1100 | 11 | 51 | 75 | |||||||||

| 500 | 770 | 950 | 14 | 54 | 110 | |||||||||

| 600 | 650 | 770 | 20 | 60 | 180 | |||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | KCU, Дж/м 2 | ||||||||||

| Закалка 860 °С, масло. Отпуск 180 °С. | ||||||||||||||

| 20 | 750 | 1130 | 10 | 85 | ||||||||||

| 40 | 600 | 990 | 10 | 90 | ||||||||||

| 80 | 520 | 870 | 10 | 90 | ||||||||||

| 100 | 510 | 860 | 10 | 90 | ||||||||||

Механические свойства прутка

| Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | |||||||||

| Закалка 860 °С, вода или масло. Закалка 760-810 °С, вода или масло. Отпуск 180 °С, вода или масло. | ||||||||||||||

| 15 | 590 | 780 | 14 | 50 | 78 | |||||||||

Технологические свойства

| Температура ковки |

| Начала 1250, конца 830. [108]. Сечения до 50 мм охлаждаются на воздухе, 50-100 мм — в мульде, 101-200 мм в закрытой мульде. |

| Свариваемость |

| ограниченно свариваемая. [2]. |

| Склонность к отпускной способности |

| склоннa [81] |

| Флокеночувствительность |

| чувствительна [81] |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 735 |

| Ac3 | 805 |

| Ar3 | 790 |

| Ar1 | 660 |

| Mn | 410 |

Ударная вязкость

| Состояние поставки, термообработка | +400 | +300 | +200 | +20 | -20 | -50 |

| Закалка, высокий отпуск. | 68-72 | 91-94 | 44-46 | 81-89 | 62 | 43 |

Твердость

| Состояние поставки, режим термообработки | HRC э поверхности | НВ |

| Нормализация 860 С. Цементация 910 С, 16 ч на глубину 1,6-1,8 мм. | 262-290 | |

| Подстуживание на воздухе до 860 С, затем масло. Закалка 770-780 С. Отпуск 190 С. | 59-62 |

Предел выносливости

| s -1 , МПа | n | s B , МПа | s 0,2 , МПа | Термообработка, состояние стали |

| 320 | 20Е+6 | Образец диаметром 6 мм, гладкий. Нормализация 880С. Отпуск 650-670 С. | ||

| 210 | 20Е+6 | 550 | 340 | Образей диаметром 6 мм с надрезом R=1мм. НВ 170 |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||||

| 3 | 5 | 10 | 15 | 20 | 25 | 30 | 40 | ||||

| 36.5-47.5 | 34-44.5 | 28-41 | 23-35.5 | 20.3-32 | 19-32 | 17.5-30 | 17.5-28 | ||||

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 33-52 | 12-28 | 31-37 |

| 90 | 23-34 | 6-14 | 38-43 |

Цементация стали

И раз уж мы упомянули цементацию стали 20хн3а, то стоит рассказать вам, пусть и вкратце, о том, что собой представляет данный процесс. Сама суть процесса состоит в том, чтобы заведомо низкоуглеродистую (обычно до 0,2 % С) сталь насытить этим самым углеродом, тем самым придав ей твердости. Однако надо понимать, что подобный процесс науглеродит только поверхностный слой металлоизделия в пределах от 0,5 до 2 миллиметров, оставив середину мягкой и податливой.

Сам же процесс цементации, который и придает стали 20хн3а характеристики повышенной прочности, протекает при повышенных температурах (850-950 °С) в углеродсодержащей среде. На предприятиях обычно применяется газовая цементация с использованием метана или окиси углерода, однако подобную процедуру можно проводить и с использованием древесного угля или раствором углекислой натриевой соли.

При нагреве до вышеупомянутой температуры сталь переходит в активную фазу и адсорбирует в себя углерод из внешней среды. Однако этот процесс довольно медленный. Для науглероживания слоя в один миллиметр тратится от 4 до 10 часов, в зависимости от способа цементации.

Условные обозначения

Механические свойства

| HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа |

| Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

Химический состав

Как известно, характеристики абсолютно всех марок стали зависят в первую очередь от легирующих элементов в ее конечном составе. Именно добавки химических элементов в итоге и придают стали необходимые свойства, будь то твердость или, наоборот, пластичность, устойчивость к коррозии либо ударным нагрузкам. Именно поэтому так важно порой бывает изучить состав стали. Проще всего это сделать, заглянув в соответствующий ГОСТ. Сталь 20хн3а упоминается во множестве ГОСТов, поэтому, дабы облегчить вам поиски, мы приведем перечень всех элементов и значения их массовой доли в составе стали прямо в этой статье.

Выглядит он следующим образом:

- Углерод – 0,2 %.

- Хром – 0,75 %.

- Никель – 2,95 %.

- Марганец – 0,45 %.

- Кремний – 0,27 %.

- Медь – 0,3 %.

- Сера и фосфор – 0,025 %.

Конструкционная легированная сталь 20ХН

Марка 20ХН – назначение

Конструкционная легированная хромоникелевая сталь 20ХН используется для изготовления деталей с умеренной прокаливаемостью и повышенной вязкостью – шестигранники, круги, квадраты, полосы, втулки, шестерни, крепеж, пальцы, другие изделия.

Сталь 20ХН – отечественные аналоги

| Марка металлопроката | Заменитель |

| 20ХН | 15ХР |

| 18ХГТ | |

| 20ХНР |

Характеристики

| Марка | ГОСТ | Зарубежные аналоги | Классификация |

| 20ХН | 4543–71 | есть | Сталь конструкционная легированная |

Материал 20ХН – технологические свойства

| Флокеночувствительность | Свариваемость | Склонность к отпускной хрупкости |

| чувствительна | сварка с ограничениями | склонна |

Марка 20ХН – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 0,17–0,37 | 0,4–0,7 | 0,3 | 1–1.4 | 0,035 | 0,17–0,23 | 0,035 | 0,45–0,75 |

Сталь 20ХН – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Термообработка | KCU | y | d5 | sT | sв |

| мм | кДж/м2 | % | % | МПа | МПа | |||

| Пруток | 4543–71 | 15 | Закалка. Отпуск | 780 | 50 | 14 | 590 | 780 |

Материал 20ХН – твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 4543–71 | 197 |

Марка 20ХН – температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 735 | 805 | 660 | 790 | 410 |

Сталь 20ХН – ударная вязкость, Дж/см2

| Термообработка | KCU при температурах | |||||

| -500С | -200С | +200С | +2000С | +3000С | +4000С | |

| Закалка. Высокий отпуск | 43 | 62 | 81–89 | 44–46 | 91–94 | 68–72 |

Материал 20ХН – точные и ближайшие зарубежные аналоги

| Италия | США | Швеция |

| UNI | — | SS |

| 18NiCrMo5 |

Характеристики

Все основные свойства любой из марок стали неминуемо исследуются, далее проверяются и в конечном итоге заносятся в нормативно-технический документ, то бишь ГОСТ. К примеру, дабы лучше разобраться в теме статьи и в теме металлургии в целом, советуем вам обратить внимание на ГОСТ 8479-70, а также на ГОСТы 4543-71, 7417-75 и 103-2006. Изучая эти документы, вам, скорее всего, будут встречаться непонятные термины и обозначения, с которыми вам тоже не мешало бы ознакомиться, чтобы изучение подобных документов не давалось так тяжело.

Однако мы немного отвлеклись от темы. Так как мы уже ознакомились с химическим составом стали 20хн3а, то можем довольно точно определить основные ее свойства. Данная сталь, благодаря примесям никеля, хрома и меди, наделена неплохой устойчивостью к коррозии, что весьма важно для многих деталей, изготавливаемых из этого сорта стали. Помимо этого, повышенное содержание никеля повышает прокаливаемость, что, несомненно, облегчит процесс цементации.

За твердость здесь отвечает в первую очередь углерод, которого, несомненно, крайне мало для обеспечения изначальной твердости стали 20хн3а. Незначительно улучшает ситуацию кремний и хром, однако их воздействие на прочность и твердость стали крайне малозначительно.

Свойства стали марки 20ХН3А

Удельный вес материала составляет 7850 кг/м3. Конечное изделие из стали этой марки проходит термообработку в виде закалки и отпуска.

Первичная температура ковки достигает 1220°С, конечная — 800°С. Заготовки с сечением до 100 мм охлаждаются на открытом воздухе. При сечении более 101 мм деталь охлаждается в специальных ямах.

Твердость материала по Бринеллю доходит до 10 -1 = 255 МПа. Критические точки достигаются при температурах:

- Ac1 = 730°

- Ac3(Acm) = 810°

- Ar3(Arcm) = 700°

- Ar1 = 615°

- Mn = 340°

Обрабатываемость резанием доступна в горячекатанном состоянии, при твердости по Бринеллю 177 единиц и временном сопротивлении на разрыв 610 МПа.

Материал относиться к ограниченно свариваемым. Для него доступны следующие способы сварки:

- ручная дуговая (РДС);

- аргонно-дуговая под флюсом (АДС).

Сплав флокеночувствителен и имеет склонность к отпускной хрупкости.

Характеристика материала сталь 20ХН3А

| Марка: | 20ХН3А |

| Заменитель: | 20ХГНР, 20ХНГ, 38ХА, 15Х2ГН2ТА, 20ХГР |

| Классификация: | Сталь конструкционная легированная |

| Применение: | Шестерни, валы, втулки, силовые шпильки, болты, муфты, червяки и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах |

Химический состав в % материала 20ХН3А

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.17 — 0.24 | 0.17 — 0.37 | 0.3 — 0.6 | 2.75 — 3.15 | до 0.025 | до 0.025 | 0.6 — 0.9 | до 0.3 |

Температура критических точек материала 20ХН3А

| Ac1 = 730 , Ac3(Acm) = 810 , Ar3(Arcm) = 700 , Ar1 = 615 , Mn = 340 |

Механические свойства при Т=200С материала 20ХН3А

| Сортамент | Размер, мм | Напр. | sв, МПа | sT, МПа | d5, % | y, % | KCU, кДж/м2 | Термообр. |

| Пруток | Ж 15 | 930 | 735 | 12 | 55 | 1080 | Закалка и отпуск |

| Твердость материала 20ХН3А после отжига | HB 10-1 = 255 МПа |

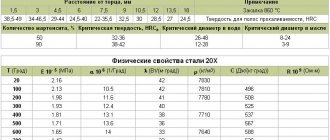

Физические свойства материала 20ХН3А

| T, Град | E 10-5, МПа | a 106, 1/Град | l, Вт/(м·град) | r, кг/м3 | C, Дж/(кг·град) | R 109, Ом·м |

| 20 | 2.12 | 36 | 7850 | 270 | ||

| 100 | 2.04 | 11.5 | 35 | 7830 | 494 | 300 |

| 200 | 1.94 | 11.7 | 34 | 507 | 350 | |

| 300 | 1.88 | 12 | 33 | 7760 | 523 | 450 |

| 400 | 1.69 | 12.6 | 33 | 536 | 550 | |

| 500 | 1.69 | 12.8 | 31 | 565 | 650 | |

| 600 | 1.53 | 13.2 | 31 | 7660 | 586 | |

| 700 | 1.38 | 13.6 | 30 | 624 | ||

| 800 | 1.32 | 11.2 | 28 | 703 |

Технологические свойства материала 20ХН3А

| Свариваемость: | ограниченно свариваемая |

| Флокеночувствительность: | чувствительна |

| Склонность к отпускной хрупкости: | склонна |

Обозначения

Механические свойства:

| sв | Предел кратковременной прочности, [МПа] |

| sT | Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | Относительное удлинение при разрыве, [ % ] |

| y | Относительное сужение, [ % ] |

| KCU | Ударная вязкость, [ кДж/м2] |

| HB | Твердость по Бринеллю, [МПа] |

Физические свойства:

| T | Температура, при которой получены данные свойства, [Град] |

| E | Модуль упругости первого рода, [МПа] |

| a | Коэффициент температурного (линейного) расширения (диапазон 200 — T ), [1/Град] |

| l | Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] |

| r | Плотность материала, [кг/м3] |

| C | Удельная теплоемкость материала (диапазон 200 — T ), [Дж/(кг·град)] |

| R | Удельное электросопротивление, [Ом·м] |

Свариваемость:

| Без ограничений | Сварка производится без подогрева и без последующей термообработки |

| Ограниченно свариваемая | Сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| Трудносвариваемая | Для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Изготовление и свойства наиболее распространенных изделий из стали 20ХН3А

Прутки ГОСТ 4543-71

Эти детали закаливаются в масле при температуре 820°С, затем они отпускаются в воде или масле при показаниях термометра +500°С. Сечение подобных изделий составляет 15 мм. Условный предел текучести достигает 735 МПа.

Детали довольно прочные. Их временное сопротивление разрыву выдерживает до 930 МПа. Относительное удлинение после разрыва может достигать 12%, сужение – 55%.

Поковки ГОСТ 8479-70

Эти изделия проходят закалку и отпуск. Диаметр их сечения доходит до 100 мм. Условный предел текучести варьируется в пределах от 590 до 685 МПа. Предельная прочность изделий при растяжении наступает при 735-835 МПа. Относительное удлинение стенок изделия после разрыва составляет 13-14%, сужение 42-45%.