Описание

Сталь У12 применяется: для изготовления ручных метчиков, напильников, слесарных шаберов; деталей штампов холодной штамповки обрезных и вырубных небольших размеров и без переходов по сечению; холодновысадочных пуансонов и штемпелей мелких размеров; калибров простой формы и пониженных классов точности; инструментов с пониженной износостойкостью при умеренных и значительных удельных давлениях (без разогрева режущей кромки): напильников, бритвенных лезвий и ножей, острых хирургических инструментов, шаберов, гравировальных инструментов.

Сталь у12 для ножей плюсы и минусы. Сталь Х12МФ для ножей: плюсы и минусы

Сразу скажем, идеальной стали, которая отвечала бы всем желаниям, не существует. Всегда приходится искать некую «золотую середину», чтобы подобрать состав металла, который бы идеально подходил для конкретных целей. Простой пример – если нож сделан из «мягкой» стали, то его легко наточить. Но с другой стороны и тупиться такие клинки будут гораздо быстрее. Из подобной стали часто делают бытовые ножи, которые мы ежедневно используем на кухне.

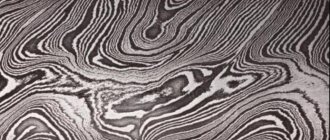

Другой пример – изделия из «твердой» стали служат гораздо дольше. Но и у них есть свои минусы – при ударе о твердый предмет могут образовываться сколы. И вообще, есть золотое правило изготовления ножей: чем сложнее состав стали, чем больше различных примесей используется при производстве, тем дороже будет конечная цена. Ярки пример – клинки из дамасской стали. Именно они близки по своим свойствам к эталону, но и стоимость их на порядок выше. И такие ножи точно не будешь использовать на кухне.

Помимо самой марки стали, огромное значение имеет процесс термообработки. Именно на этом этапе производства может быть допущена ошибка, которая впоследствии негативно скажется на самом изделии. Оно может быстро ржаветь, быть слишком мягким, быстро тупиться или вообще ломаться. Но это все не про «Златоустовские ножи». Наш товар отличается высоким качеством. И любой клинок, на котором будет стоять наше клеймо, соответствует самым передовым мировым стандартам.

А теперь более подробно расскажем, из каких марок стали изготавливаются наши ножи. А также подробно расскажем, чем отличается тот или иной химический состав, и каковы его основные достоинства.

Марки стали:

65Г-Х12МФ1

Один из лучших образцов стали из всех существующих. Главное ее достоинство – она отлично режет, долго не тупится и может даже выдерживать серьезные ударные нагрузки. За этой сталью легко ухаживать – просто полировать, натачивать, не требует каких-то особых условий для хранения. Но надо внимательно следить за средой, в которой будет содержаться клинок. Рекомендуется избегать щелочную и кислую среды. Иначе, нож очень быстро начнет терять свои свойства и внешний вид. Например, при недолгом воздействие негативных факторов начнут появляться темные пятна на металле. А постоянное содержание в щелочной среде приведет к ржавчине.

У10А-7ХНМ

Эта сталь и подобные ей (имеющие маркировку «У7» и «У8») – относятся к металлам высокой твердости. Подобные материалы часто используются для изготовления различных инструментов, например, напильников. Именно их чаще всего потом и перековывают в клинки. При этом получаются оригинальные ножи, на которых сохраняются специфические насечки, они превращаются в оригинальный элемент декора. Ножи из подобной стали отлично режут, долго сохраняются острыми. Но есть свой минус и у них – слишком слабая стойкость к коррозии. Без постоянной обработки такие клинки быстро начинают терять первозданный вид – сталь темнеет, а после может появиться и ржавчина.

40Х13-Х12Ф1

Это одна из самых популярных марок стали. Используется почти во всех областях. Такие ножи можно найти на кухне у хорошей хозяйки, они продаются в сувенирных магазинах. А еще их используют рыбаки, дайверы и водолазы. И вот тут-то и выясняется их главное достоинство – высокая устойчивость к коррозии. Они не портятся даже при длительном воздействии влаги. И служат весьма долго. Сталь также хорошо режет, не требует какого-то особого ухода. Но есть и определенные минусы. Например, этот металл практически не поддается закалке. И к тому же это «мягкая» сталь, то есть ее легко затачивать, но ножи при этом быстро тупятся. Так что придется постоянно следить за качеством лезвия.

Стандарты

| Название | Код | Стандарты |

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Сортовой и фасонный прокат | В32 | ГОСТ 1435-99, ГОСТ 5210-95, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 14-11-245-88, TУ 14-1-1271-75 |

| Листы и полосы | В33 | ГОСТ 4405-75 |

| Проволока стальная средне- и высокоуглеродистая | В72 | ГОСТ 5468-88, ГОСТ 9389-75 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

| ГОСТ 1435-99 | 1.1-1.29 | ≤0.028 | ≤0.03 | 0.17-0.33 | ≤0.2 | 0.17-0.33 | ≤0.25 | Остаток | ≤0.25 |

Fe — основа. По ГОСТ 1435-99 массовая доля хрома, никеля и меди указана для 1 группы металлопродукции. Массовая доля серы в стали, полученной методом электрошлакового переплава, не должна превышать 0,013 %. В металлопродукции 3-й группы массовая доля Cr ≤ 0,20-0,40 %, Ni ≤ 0,25 %, Cu ≤0,25 %. В металлопродукции 1-й и 3-й групп, изготовленной из стали, полученной скрап-процессом, допускаются повышенные по сравнению с указанными в таблице массовые доли никеля, меди и хрома на 0,05 % каждого элемента. В металле, предназначенном для изготовления холоднокатаной ленты, увеличение массовой доли никеля, меди и хрома не допускается.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 | HRC |

| Лента отожженная холоднокатаная высшей категории качества |

| 0.08-3 | — | — | ≤750 | — | ≥10 | — | — | — |

| Образцы сечением 21-30 мм. Закалка в воду с 810-830 °С + Отпуск |

| — | 400 | ≥1370 | ≥1570 | ≥9 | — | ≥24 | ≥200 | ≥52 |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с |

| — | — | — | ≥105 | ≥60 | — | ≥68 | — | — |

| Образцы сечением 21-30 мм. Закалка в воду с 810-830 °С + Отпуск |

| — | 500 | ≥880 | ≥1040 | ≥11 | — | ≥30 | ≥290 | ≥40 |

| Сортовой прокат. Отжиг |

| — | — | ≥325 | 590-690 | ≥28 | — | ≥50 | ≥270 | — |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с |

| — | — | — | ≥100 | ≥52 | — | ≥96 | — | — |

| Образцы сечением 21-30 мм. Закалка в воду с 810-830 °С + Отпуск |

| — | 600 | ≥650 | ≥760 | ≥18 | — | ≥52 | ≥440 | ≥26 |

| Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с |

| — | — | — | ≥60 | ≥40 | — | ≥100 | — | — |

| — | — | — | ≥34 | ≥65 | — | ≥100 | — | — |

| — | — | — | ≥18 | ≥74 | — | ≥100 | — | — |

| — | — | — | ≥15 | ≥92 | — | ≥100 | — | — |

| Сортовой прокат. Отжиг (при 20 °С НВ=207) |

| — | — | ≥325 | 590-690 | ≥28 | — | 45-55 | — | — |

| — | — | ≥320 | ≥570 | ≥23 | — | ≥47 | — | — |

| — | — | ≥310 | ≥450 | ≥41 | — | ≥60 | — | — |

| — | — | ≥110 | ≥140 | ≥56 | — | ≥74 | — | — |

| — | — | ≥59 | ≥76 | ≥56 | — | ≥82 | — | — |

| — | — | ≥53 | ≥72 | ≥59 | — | ≥85 | — | — |

| — | — | ≥34 | ≥40 | ≥52 | — | ≥91 | — | — |

| — | — | ≥20 | ≥28 | ≥55 | — | ≥98 | — | — |

Сталь У12, У12А инструментальная углеродистая

Расшифровка

- Согласно ГОСТ 1435-99 буква У в обозначении марки стали означает, что сталь углеродистая.

- Следующая за буквой У цифра 12 указывает среднюю массовую долю углерода в десятых долях процента, т.е. среднее содержание углерода в стали 12 около 1,2%

- Наличие буквы А в конце маркировки означает, что сталь высококачественная, т.е. с повышенными требованиями к химическому составу.

Заменитель

Стали У10А, У11А, У10, У11.

Иностранные аналоги [1]

| Марка стали | Стандарт |

| N12 (Польша) | PN/H 85020 |

| N 12 E (Польша) | PN/H 85020 |

| S122 (Венгрия) | MSZ 4354 |

| U12 (Болгария) | BDS 6751 |

| И 12 А (Болгария) | BDS 6751 (83) |

| SK2 (Япония) | JIS G4401 (83) |

| 19221 (Чехия/Словакия) | CSN 419221 |

| BW1C (Великобритания) | B.S. 4659 (89) |

| C120 KU (Италия) | UNI 2955-82 Part 2 |

| C 120E3U (Франция) | AFNOR NF NF A 35-590 (92) |

| C 120 (Испания) | UNE 36071 (75) |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1435-90, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 1435-90, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 1435-90, ГОСТ 14955-77. Лента ГОСТ 2283-79, ГОСТ 21997-76.

- Полоса ГОСТ 4405-75, ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 1435-90, ГОСТ 4405-75, ГОСТ 1133-71.

Характеристики и применение

Инструментальная сталь У12 (У12А) относится к группе сталей пониженной прокаливаемостии. Стали данной группы должны закаливаться в воде, а инструмент из этой стали имеет, как правило, незакаленную сердцевину. Закалка в воде требует принятия мер против сильного коробления, т.е. при конструировании инструмента следует избегать острых углов и резких переходов сечений [2].

Опыт показывает, что прокаливаемость стали У12, У12А весьма непостоянна. Отдельные плавки одной и той же марки могут прокаливаться на разную глубину [3].

При выборе данной марки стали следует иметь в виду, что чем выше твердость (допустим больше углерода, более низкий отпуск), тем выше износоустойчивость, но меньше прочность. Следовательно, если работа инструмента не сопровождается ударными нагрузками, лезвийная кромка имеет достаточное сечение — желательно иметь высокую туердость (62 HRC и выше) и, следовательно, следует применять высокоуглеродистую сталь У12 и давать низкий отпуск (150-200 °C), в противном случае используют стали с меньшим содержание углерода, например У7-У8, после отпуска при 250-300 °C и ˂60 HRC [3]xxxxxxxxx.

Сталь У12 применяется для изготовления инструмента с максимальной износостойкостью при наивысшей твердости, например:

- резцы,

- различный металлорежущий и мерительный инструмент,

- напильники,

- зубила для насечки напильников,

- граверный инструмент,

- волочильные доски и т.д.

Режущий инструмент, работающий в условиях, не вызывающих разогрева режущей кромки:

- метчики ручные,

- метчики машинные мелкоразмерные,

- плашки для круппов,

- развертки мелкоразмерные,

- надфили,

- измерительный инструмент простой формы: гладкие калибры, скобы,

- штативы для холодной шлифовки обрезных и вырубных небольших размеров и без переходов по сечению,

- холодновысадочные штампы и штемпели мелких размеров,

- калибры простой формы и пониженных классов точности.

Химический состав, % (ГОСТ 1435-99)

| Марка стали | Массовая доля элемента, % |

| углерода | кремния | марганца | серы | фосфора |

| не более |

| У12 | 1,10-1,29 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

| У12А | 1,10-1,29 | 0,17-0,33 | 0,17-0,28 | 0,018 | 0,025 |

Фазовый состав, % по массе

| Феррит | Карбиды | Тип карбида |

| 81-83,5 | 18,5-17 | Fe3C |

Температура критических точек, °C [2]

Закалка [3]

Температура закалки заэвтектойдной стали У12А лежит в интервале между Ac3 и Ac1. Структура стали в закаленном состоянии состоит из мартенсита и избыточных (вторичных) карбидов. Оптимальная температура закалки 790 °C.

В закаленной стали тетрагональность мартенсита и внутренние напряжения создают значительную хрупкость, поэтому после закалки отпуск является обязательной операцией. [3]

Рекомендуемые режимы закалки [4]

| Вариант | Температура, °C | Охлаждение | Охлаждение до 20 °C | HRC | Структура или балл мартенсита по шкале №3 ГОСТ 8233-56 |

| Среда | Температура, °C | Выдержка |

| I | 770-790 | Вода | 20-40 | До 200-250 °C | В масле | 62-64 | 1 |

| II | 5%-ный водный раствор поваренной соли | 62-65 |

| III | 5-10%-ный водный раствор щелочи | 62 — 64 |

| IV | 790 — 810 | Масло индустриальное 12 | До 20 — 40 °C | — | 62-64 | 1-3 Для изделий диаметром или толщиной менее 6-8 мм |

| 40 — 50 | Сорбит-троостит В зависимости от диаметра или толщины изделия |

| V | 790-810 | Расплав селитры, щелочи | 150 — 180 | Выдержка в расплаве равна выдержке при нагреве под закалку | На воздухе | 62-64 | 1-3 Для изделий диаметром или толщиной менее 6-8 мм |

| VI | Температуру расплава и продолжительность изотермической выдержки выбирают по диаграмме на рис.1 в зависимости от требуемой твердости. Охлаждение до 20 °C на воздухе | Сорбит-троостит |

ПРИМЕЧАНИЯ:

- Продолжительность выдержки при нагреве под закалку рекомендуется рассчитывать по методике ВНИИ [5].

- Вариант III применяют для предотвращения образования мягких пятен при закалке.

- При добавлении в расплав щелочи 4 — 6% воды вариант V применяют для изделий диаметров или толщиной до 10-12 мм.

Обработка холодом [4]

| Вариант закалки | Температура охлаждения, °С | Назначение | Повышение твердости ΔHRC |

| I-V | -50 | Стабилизация размеров инструментов повышенной точности | 1-2 |

ПРИМЕЧАНИЕ. Обработку холодом производить не позднее 1 ч после закалки.

Рекомендуемые режимы отпуска [4]

| Вариант | Назначение отпуска | Температура нагрева, °С | Среда нагрева | HRC |

| I | Снятие напряжений, стабилизация структуры и размеров | 140-160 | Масло, расплав селитры, щелочи | 62-64 |

| 160-180 | 61-63 |

| 180-200 | 60 — 62 |

| 200-250 | 56-61 |

| II | Снятие напряжений и понижение твердости | См. примечание 2 | Расплав селитры, щелочи, печь с воздушной атмосферой | — |

ПРИМЕЧАНИЕ:

- Изделия высокой точности (1-2 мкм) после предварительного шлифования подвергают повторному отпуску (старению).

- Режим отпуска для получения твердости ниже HRC 56 выбирают по графику в соответствии с требуемой твердостью.

- Отпуск при температурах выше 250 С обеспечивает стабилизацию размеров изделий.

- Нормы нагрева и продолжительность выдержки при отпуске см. табл. 3 Приложения.

Температура отпуска различного инструмента из стали У12 [3]

| Виды инструмента | Сталь | Температура отпуска, °C | Приемочная твердость рабочей части HRC |

| Метчики | У12 | 180-200 | 60-62 |

| Развертки | У12 | 160-180 | 62-64 |

Твердость углеродистой стали У12 после отпуска [7]

| Марка стали | Режим акалки | Твердость после закалки HRC | Твердость HRC после отпуска при температуре в °С |

| температура в °С | среда охлаждения | 200 | 300 | 400 | 500 | 600 |

| У12 | 770-790 | Через воду в масло | 62-64 | 61-63 | 54-58 | 48-52 | — | — |

Ориентировочная температура термической обработки и твердость стали У10 в отожженном состоянии [6]

| Температура отжига °C | Тведость после отжига HB (не более) | Температура закалки °C |

| 760-780 °C | 207 | 760-790 °C |

Технологический процесс изотермического отжига стали У12, У12А [6]

| Марка стали | Первый нагрев | Изотермическая выдержка | Твёрдость HВ |

| Температура, °C | Выдержка в час | Температура, °C | Выдержка в час |

| У12, У12А | 750-770 | 1,5-2,5 | 640-680 | 1-2 | 187-207 |

Температура рекристаллизационного отжига стали [7]

| Обработка давлением, после которой выполняется отжиг | Марка стали | Температура отжига в °С |

| Холодная протяжка (калибровка) прутков | У12 | 700 |

Ориентировочные режимы отжига инструментальных сталей У12, У12А для улучшения обрабатываемости при резании [7]

| Температура нагрева в °С | Охлаждение | Диаметр отпечатка по Бринелю в мм |

| 760-780 | С печью по 50° в час до температуры 500 °С, а затем на воздухе | ≥4,2 |

ПРИМЕЧАНИЕ. Для улучшения обрабатываемости инструментальных сталей применяется также высокий отпуск при температуре 650-680 °С.

Твердость [4]

| Без °Cотжига | После °Cотжига | После °Cзакалки |

| dотп, мм | НВ | dотп, мм | НВ | Температура °Cзакалки, °С, °Cи охлаждающая среда | HRC |

| 3,7-3,3 | 269-341 | ≥4,2 | ≤207 | 760-780, вода | ≥62 |

Механические свойства в зависимости от температуры отпуска [8]

| tотп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 | Твердость HRCэ |

| 400 | 1370 | 1570 | 9 | 24 | 20 | 52 |

| 500 | 880 | 1040 | 11 | 30 | 29 | 40 |

| 600 | 650 | 760 | 18 | 52 | 44 | 26 |

ПРИМЕЧАНИЕ. Образцы размером 32x32x42 мм. Закалка с 760-790 °C.

Твердость стали в зависимости от температуры отпуска [8]

| tотп., °C | Твердость HRCэ |

| 160-180 | 62-64 |

| 180-220 | 59-63 |

| 200-270 | 55-61 |

| 450-500 | 37-47 |

ПРИМЕЧАНИЕ. Образцы сечением 21-30 мм. Закалка с 810-830 °C в воде.

Механические свойства в зависимости от температуры испытания

| tисп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см2 |

| Отжиг при 20 °C; твердость НВ 207 [4, 9] |

| 20 | 325 | 590-690 | 28 | 45-55 | 27 |

| 200 | — | 570 | 23 | 47 | 73 |

| 400 | 310 | 450 | 41 | 60 | 69 |

| 600 | 110 | 140 | 56 | 74 | 62 |

| 700 | 59 | 76 | 56 | 82 | 356 |

| 800 | 53 | 72 | 59 | 85 | 323 |

| 900 | 34 | 40 | 52 | 91 | 225 |

| 1000 | 20 | 28 | 55 | 98 | 157 |

| Образец диаметром 5 мм и длиной 25 мм, °Cдеформированный и отожженный. Скорость деформирования 10 мм/мин; °Cскорость деформации 0,007 1/с [10] |

| 700 | — | 105 | 60 | 68 | — |

| 800 | — | 100 | 52 | 96 | — |

| 900 | — | 60 | 40 | 100 | — |

| 1000 | — | 34 | 65 | 100 | — |

| 1100 | — | 18 | 74 | 100 | — |

| 1200 | — | 15 | 92 | 100 | — |

Истинные обобщеные механические характеристики отожженной стали при 20 °C [4]

| Растяжение | Сжатие | Кручение |

| sk, кгс/мм2 | q, % | sсж, кгс/мм2 | q, % | τк, кгс/мм2 | q, % |

| 50-60 | 100-110 | 50-60 | 150-160 | 50-60 | 85-95 |

- sk — истинное сопротивление разрыву

- sсж — истинное сопротивление сжатию

- q, % — истиный сдвиг

- τк — истинный предел прочности при кручении

ПРИМЕЧАНИЕ. При всех видах деформации разрушение вязкое.

Технологические свойства [10]

- Температура ковки, °C: начала 1100, конца 750. Охлаждение замедленное на воздухе.

- Свариваемость — не применяется для сварных конструкций. Способ сварки — КТС.

- Обрабатываемость резанием — Kv тв.спл. = 1,0 и Kv σ.ст = 0,9 в отожженном состоянии при НВ 207.

- Склонность к отпускной хрупкости — не склонна.

- Флокеночувствительность — не чувствительна.

Теплостойкость [10]

| Температура, °C | Время, ч | Твердость HRCэ |

| 150-160 | 1 | 63 |

| 200-220 | 1 | 59 |

Прокаливаемость [9, 11]

| Термообработка | Критическая твердость HRCэ | Критический диаметр, мм, после закалки |

| в воде | в масле |

| Закалка | 61 | 10-20 | 4-6 |

| Закалка с 760 °C | 42-66 | 20 | — |

ПРИМЕЧАНИЕ. Шлифуемость — хорошая.

Физические свойства при 20 °C [12]

| Термическая обработка | Hc, A/cм | μmax x 10-6, Г/м | 4πJs, T | ρ, Ом*мм2/м | γ, г/см3 |

| Отжиг | 6-8* | 85 | — | 1,9 | 7,81 |

| Закалка от 780-810 °C | 41-50 | 11-12,5 | 0,7-0,8 | 1,7-1,8 | — |

| Закалка от 780-810 °C, отпуск при 150-200 °C | 40-32 | 14-17,5 | 0,75-0,8 | 1,75-1,85 | — |

- Hc — коэрцитивная сила;

- μmax — максимальная магнитная проницаемость;

- 4πJs — магнитное насыщение;

- ρ — удельное сопротивление;

- γ — плотность;

*Нижний предел значений Hc соответсвует структуре зернистого перлита, верхний — пластинчатого перлита.

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| У12, У12А | 10,5 | 11,8 | 12,6 | 13,4 | 14,1 | 14.8 | 15.3 | 15,0 | 16,3 | 16,8 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С |

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| У12, У12А | — | 45 | 43 | 40 | 37 | 35 | 32 | 28 | 24 | 25 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| У12, У12А | 469 | 503 | 519 | 536 | 553 | 720 | 611 | 712 | 703 | 699 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С |

| 20 | 100 | 200 | 300 | 400 | 500 | 600 |

| У12 | 209 | 205 | 200 | 193 | 185 | 178 | 166 |

| У12А | 209 | 205 | 200 | 193 | 185 | 178 | 166 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С |

| 20 | 100 | 200 | 300 | 400 | 500 | 600 |

| У12, У12А | 82 | 80 | 78 | 75 | 72 | 69 | 63 |

Библиографический список

- Шишков М.М. Марочник сталей и сплавов. 2000 г.

- Позняк Л.А. Инструментальные стали: Справочник. -М.: Металлургия. 1977 г.

- Гуляев А.П. Металловедение. 1977 г.

- Гуляев А.П. Инструментальные стали. Справочник. 1975 г.

- Смольников Е.А. Как расчитать время нагрева при закалке. «Металловедение и термическая обработка металлов». 1970 г. №12

- Каменичный И.С. Практика термической обработки инструмента. 1952 г.

- Филинов С.А., Фиргер И. В. Справочник термиста. 1969 г.

- Тылкин М.А. Прочность и износостойкость деталей металлургического оборудования. 1965 г.

- Марочник стали и сплавов, 3-е изд. Под ред. Крянина И.Р. 1977 г.

- Марочник стали и сплавов. Под ред. Сорокина В.Г. 1989 г.

- Марочник сталей. — М.: ЦБТИ, 1961 г.

- Марочник стали для машиностроения. НИИМАШ. 1965 г.

Узнать еще

Сталь 9ХС инструментальная легированная…

Сталь инструментальная быстрорежущая…

Сталь конструкционная углеродистая обыкновенного к…

Сталь ХВГ инструментальная легированная…

Описание механических обозначений

| Название | Описание |

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d4 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Сталь марки А12 — Металлургическая компания

| Краткие обозначения: |

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | — температура, при которой получены свойства, Град |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20 o — T ), [Дж/(кг·град)] |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м 3 |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20 o — T ), 1/°С |

| HRB | — твердость по Роквеллу, шкала В | σ t Т | — предел длительной прочности, МПа |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | a, 10-6 1/°С | С, Дж/(кг · °С) |

| 0 | 209 | 82 | 7830 | — | — | — | — |

| 20 | 209 | — | 7830 | — | — | — | — |

| 100 | 205 | 80 | 7809 | 45 | 252 | 105 | 469 |

| 200 | 200 | 78 | 7781 | 43 | 333 | 118 | 503 |

| 300 | 193 | 75 | 7749 | 40 | 430 | 126 | 519 |

| 400 | 185 | 72 | 7713 | 37 | 540 | 134 | 536 |

| 500 | 178 | 69 | 7675 | 35 | 665 | 141 | 553 |

| 600 | 166 | 63 | 7634 | 32 | 802 | 148 | 720 |

| 700 | — | — | 7592 | 28 | 964 | 153 | 611 |

| 800 | — | — | 7565 | 24 | 1152 | 15 | 712 |

| 900 | — | — | 7489 | 25 | 1196 | 163 | 703 |

| 1000 | — | — | — | — | — | 163 | 703 |

| 1200 | — | — | — | — | — | 168 | 699 |

Технологические свойства

| Название | Значение |

| Свариваемость | не применяется для сварных конструкций. Способ сварки — КТС. |

| Склонность к отпускной хрупкости | не склонна |

| Температура ковки | Начала — 1100 °C, конца — 750 °C. Охлаждение замедленное на воздухе. |

| Флокеночувствительность | не чувствительна |

| Обрабатываемость резаньем | В отожженном состоянии при НВ 207 Kn тв.спл.=1.0 Kn б.ст.=0.9 |

| Шлифуемость | хорошая |

Марка: сталь, металл У12

Марка: У12

| Марка : | У12 |

| Заменитель: | У10, У11 |

| Классификация : | Сталь инструментальная углеродистая |

| Применение: | режущие инструменты, работающие в условиях, не вызывающих разогрева режущей кромки: метчики ручные, метчики машинные мелкоразмерные, плашки для круппов, развертки мелкоразмерные, надфили, измерительный инструмент простой формы: гладкие калибры, скобы. |

| Зарубежные аналоги: |

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 1.1 – 1.29 | 0.17 – 0.33 | 0.17 – 0.33 | до 0.25 | до 0.028 | до 0.03 | до 0.2 | до 0.25 |

Ac1 = 730 , Ac3(Acm) = 820 , Ar1 = 700 , Mn = 200

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лента отожжен. | 0.08 – 3 | 750 | 10 |

| Сталь | 590-690 | 325 | 28 | 50 | 270 | Отжиг |

| Твердость У12 после отжига , ГОСТ 1435-99 | HB 10 -1 = 217 МПа |

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.09 | 7830 |

| 100 | 2.05 | 10.5 | 45 | 7809 | 469 | 252 |

| 200 | 2 | 11.8 | 43 | 7781 | 503 | 333 |

| 300 | 1.93 | 12.6 | 40 | 7749 | 519 | 430 |

| 400 | 1.85 | 13.4 | 37 | 7713 | 536 | 540 |

| 500 | 1.78 | 13.1 | 35 | 7675 | 553 | 665 |

| 600 | 1.66 | 14.8 | 32 | 7634 | 720 | 802 |

| 700 | 15.3 | 28 | 7592 | 611 | 964 |

| 800 | 15 | 24 | 7565 | 712 | 1152 |

| 900 | 16.3 | 25 | 7489 | 703 | 1196 |

| 1000 | 16.8 | 699 |

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала

Указаны как точные, так и ближайшие аналоги!

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Китай | Болгария | Венгрия | Польша | Чехия | Австрия |

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | GB | BDS | MSZ | PN | CSN | ONORM |

| – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |