Ножи из булатной стали уже давно обросли мифами и легендами. Одни считают, что это уникальная сталь, способная разрезать любой материал, служить десятки лет, а лезвие клинка практически не нуждается в заточке. Другие же указывают, что по сравнению с нынешними сплавами булат сильно сдаёт позиции и годится только в качестве декоративного украшения.

Попробуем дать объективную оценку булатной стали и рассмотреть, как и где она возникла, какими характеристиками обладает, насколько требовательна в уходе, и имеет ли спрос в наше время.

История возникновения булатной стали

Булатные ножи, как и другое оружие из этого материала, известно издревле. Существует распространённое заблуждение, что первое упоминание о булате отмечено в Древней Индии.

Там местные кузнецы научились ковать «вутц» — необычайно прочный, но в то же время гибкий материал. Существует несколько легенд, мало похожих на правду, связанных с этим материалом:

- индийские мастера добавляли в раскалённую сталь различные материалы, чтобы придать её необходимый оттенок, к примеру – порошок медного купороса;

- существовали сабли из булата, которые можно было носить как ремень. Хотя, конечно, вряд ли сталь могла быть такой гибкой;

- продавцы оружия рубили булатные слитки пополам, чтобы продемонстрировать людям качество работы мастера.

Однако же впервые в истории данный материал упоминался ещё в Древней Греции. Булат вообще, к слову, часто путают с дамасской сталью.

Распространено заблуждение, что на клинке могут быть те же узоры, что и на оружии из дамаска, сама технология производства исключает такую возможность.

Другие недобросовестные продавцы пользуются незнанием покупателей и под видом булата продают обычную сталь, на которую нанесён похожий рисунок.

В «Слове о полку Игореве» (XII в.) сказано, что воинство Всеволода, князя Трубчевского и Курского, билось с половцами булатными мечами. Упоминался булат и русских документах времён 16-17 веков.

Первым, кто спустя долгое время воссоздал технологию производства булата в нашей стране, считают металлурга Павла Аносова. Он потратил долгие годы, но всё же в 1837 году смог воспроизвести технологию производства булатной стали, обладающей теми свойствами, что описывали в ранних исторических свидетельствах.

Однако, П. Аносов, не оставил сведений о том, каким способом он получил «русский булат». Вместе с его смертью, технология ковки была утеряна вновь, но лишь на некоторое время.

Историческая справка

В сказках, мифах герои часто владеют супероружием. И это мечи из булата – невероятно прочные, не теряющие остроту, редкие и ценные. Секрет материала заключается в химическом составе. Открыв сплав железа с углеродом, древние оружейники узнали, что повышенное содержание второго компонента увеличивает прочность.

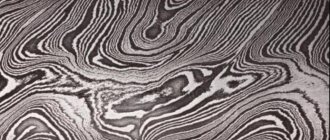

Но при этом сталь становится хрупкой. И наоборот, низкоуглеродистые сплавы мягки, легко обрабатываются. В булате же высокая твердость сочетается с прочностью, устойчивостью к динамическим нагрузкам. А все благодаря особой структуре сплава. Еще на булате обязательно проявляется специфичный рисунок. По нему мастера могли узнать, где ковался клинок.

Считалось, что булатный меч обладал уникальными свойствами:

- Достигал бритвенной остроты.

- Не тупился.

- Легко рубил и шелк, и сталь.

Секреты производства узорчатой стали передавались исключительно внутри семьи кузнецов. Изначально булатные клинки производились в Индии. Но после серии захватнических войн мастера оказались в Самарканде. И потом следы загадочного материала на долгое время были утеряны.

Попытки разгадать тайну булата предпринимались неоднократно. Например, в 19 столетии русский металлург, ученый Павел Аносов сумел все-таки воспроизвести результат. Путем проб и ошибок ему удалось добиться знаменитого качества булатной стали. Аносов не только воссоздал метод, но и классифицировал типы клинков. Он выяснил, что прочностные характеристики зависят от характера узора. Считается, что прорыв в металлургии стали, обработке, легировании достигнут благодаря деятельности ученого.

Через много лет, уже в наше время, ковкой булатных клинков овладел предприниматель Сергей Баранов. Качество полученной стали подтвердили эксперты.

Как булат распространился по миру

С Востока булатная сталь постепенно перебралась на Запад. Там она ценилась среди местных воинов и знати за свои уникальные по тем временам характеристики и изящный внешний вид.

С помощью этого материала в прошлом создавали как оружие, так и доспехи.

Сохранились упоминания о булатных клинках, использованных во время войны, а также ножах, рассчитанных для охоты и разделывания дичи.

Считается, что булат был разработан как заменитель дамасской стали. Он был дешевле и менее трудоёмкий в производстве – хватит двух слоёв стали и правильной термической обработки для его производства.

При этом и дамасские, и булатные клинки обладали примерно одинаковой остротой, но булатная сталь все же была крепче.

Критерии выбора, что нужно знать при покупке.

Ножи пампухи складные

При выборе булата важно обращать внимание на его характеристики, стоимость, вид. Определить качественный инструмент можно по следующим признакам:

- Лезвие имеет контрастный, четкий рисунок по всей своей поверхности. Такой рисунок говорит о правильной закалке материала, а также приблизительном составе стали. Узор с высокой степенью контрастности можно получить лишь в том случае, когда содержание углерода в сталях разного вида различается более чем на 0,4%.

- Отсутствие и наличие непроваров. Так называют участки между слоями, где не произошло их сварки. Непровар значительно портит вид булата, а иногда отображается и на его эксплуатации.

- Качество заточки. Режущая кромка должна быть заточена под определенным углом, равномерно на всем ее протяжении.

Режущая кромка должна быть заточена под определенным углом, равномерно на всем ее протяжении.

Методы и материалы производства

Секрет производства булата был раскрыт. Оказалось, что это простая литая сталь, получаемая в результате сплава двух видов железа. Секрет, благодаря которому клинок получал свои характеристики, состоял в правильной термообработке:

- Металл нагревали до определённой температуры;

- Затем его медленно охлаждали.

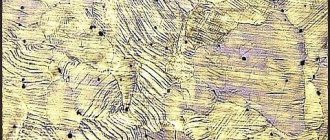

- Происходил эффект кристаллизации: по всей глубине клинке образовывался цементит, в результате чего сталь становилась прочной.

- Ковали её облегчённым молотом, чтобы не повредить появившиеся кристаллы цементита.

Получается, что сложность состоит вовсе не в подборе исходных материалов, а в воспроизводстве необходимой температуры и аккуратной работы кузнеца со сталью.

Химический состав и свойства булата

Булатная сталь остается сплавом железа с углеродом. Последнего в ней до 2 %. Прочностные характеристики достигаются не легирующими добавками, а особой технологией изготовления. Важна каждая деталь. Особенно температура. Поэтому для изготовления булата вместо высокопроизводительных металлургических печей, разогреваемых газом или электричеством, используются дровяные.

Из перегретого сплава ничего не выйдет. По другой технологии, пласты стали сваривались между собой. Только не электродуговой или газовой сваркой, а в процессе многократной перековки. Так производились клинки в Дамаске, Японии. Следы слоев и дают неповторимый узор на клинке.

Булат удивительным образом сочетает прочность и упругость. Ножи из него гнутся, но не ломаются. Лезвие возможно довести до остроты бритвы. Заточку держит отменно. Твердость по шкале Роквелла достигает 64 единиц.

Структура ножей из булатной стали

Заготовки ножей делают из чистых материалов, не содержащих каких-либо примесей. Для этого используют два вида стали:

- высокоуглеродную, с T плавления около 1500 С;

- низкоуглеродную, которая плавится при T от 1150 до 1250 C в зависимости от содержания углерода.

При охлаждении клинок покрывается прослойкой углерода, благодаря чему оружие становится прочнее. В итоге, можно выделить следующие плюсы и минусы булатного оружия.

Среди преимуществ выделяют:

- сочетание твердости и упругости клинка;

- высокую износостойкость (при должном уходе нож прослужит не один год);

- остроту лезвия, мало чем уступающую нынешним сплавам.

Восемь видов сварного булата (дамаска)

С дамаском все куда интереснее: существует как минимум восемь разновидностей сварного булата, он же – дамаск. Прежде чем мы перейдем к ним, стоит сделать небольшое примечание.

В принципе, возможно создать и нержавеющий дамаск. Для этого нужно собрать пакет легированной нужными присадками стали и начать сваривать его в вакууме, накладывая слоями и расковывая, а затем снова повторяя этот цикл. Технически это довольно сложно, однако современные технологии успешно справляются с задачей, примером чему служат поварские ножи с узорчатыми нержавеющими обкладками.

Кухонный нож Kanetsugu из ассортимента Tojiro с обкладками из узорчатой стали

«Дикий» дамаск

Это тот самый дамаск, который получается, если мастер не пользуется особыми инструментами и технологиями, то есть если процесс проистекает естественным образом. Листы стали с различным химическим составом складываются между собой, свариваются и расковываются; затем рубятся пополам, снова складываются, и все действия повторяются. В результате получается слоистая сталь. Если ее ковка не имеет четкого плана, то узор получается неупорядоченным, или «диким».

«Дикий» и простой дамаск – два подвида техники, которая не имеет характерных черт, а представляет собой обычное наложение друг на друга слоев с последующей расковкой в свободном стиле

Штемпельный дамаск

При изготовлении этого вида узорчатой стали кузнец использует инструмент, называемый штемпелем: благодаря ему на поверхности слоистой пластины дамаска появляется красивый узор, не очень напоминающий узор на простом дамаске. В зависимости от узора штемпеля он может напоминать лестницу, годичные слои на срезе дерева, поверхность воды под дождем и комбинацию этих узоров.

Штемпельный дамаск производят с помощью специального инструмента – штемпеля

Мозаичный дамаск

Мозаичные дамаски часто отличаются не только технологией проковки, но и самим составом – пакет собирают на манер мозаики из заготовок стали разной формы и состава так, чтобы в результате наложения и расковки получался такой вот характерный узор.

Мозаика на поверхности этого вида дамаска – «заслуга» не технологии, а правильной подборки пакета стали

Мозаичный порошковый дамаск

Один из самых сложных видов дамаска; технология, которая редко практикуется в России.

Чтобы создать такой клинок, как на фото, требуется подготовить клише с определенным прорезным узором из стали. Затем клише засыпается порошковой сталью, которая при травлении будет контрастировать с основой, и под действием высоких температур и давления превращается в монолит. Теперь из этого слитка можно по обычной технологии расковывать клинок, сваривая или чередуя узорчатые слои между собой.

Порошковый мозаичный дамаск – явление, редкое в России

Крученый дамаск

Крученый дамаск, он же турецкий, создается с помощью закручивания заготовки из нескольких сваренных между собой стержней вокруг себя. Рисунок будет зависеть от количества и состава сталей в исходном пакете, угла закручивания и глубины взрезки. Как и по мозаичной технологии, из полученной «скрутки» далее можно по обычной технологии расковывать клинок, сваривая или чередуя узорчатые слои между собой.

Крученый дамаск (он же турецкий) получает характерный узор, когда кузнец в процессе расковки скручивает заготовку несколько раз

Мозаичный торцевой дамаск

Техника изготовления такого вида дамаска несколько отличается от прочих. На лопатку из однородной стали накладывается узорчатая мозаика из деталей различной формы и разных сталей. Затем заготовка проваривается под вакуумным прессом. Таким образом, ни сворачиваний, не кручения при его изготовлении не используют. Когда готов полностью прокованный блок, с него срезают пластины, служившие ранее основой для сборки мозаики.

Боковые обкладки такого дамаска – это срезы с готового прокованного блока

Волокнистый дамаск

Еще один зарубежный способ ковки дамаска. Состав его ничем не отличается от стандартного, и начало расковывания – тоже. Но примерно на середине процесса кузнец разворачивает заготовку на 90 градусов и начинает расковывать ее снова. Именно так получаются характерные «короткие» (по сравнению с обычными) разводы.

Короткие «волокна» этого вида дамаска – результат особой техники, когда кузнец поворачивает наполовину прокованную заготовку и начинает все сначала

Многорядный дамаск

Это вид, скорее, не материала, а уже готового изделия, то есть клинка. Полосы дамаска разной выделки (мозаичного, крученого и пр.) кладут рядом и проковывают между собой с целью создать зрительно эффектную комбинацию узоров. Состав и техника изготовления этих полос зачастую различаются: ближе к режущей кромке помещают прочный и резучий вид дамаска, а ближе к обуху – прочный и вязкий вид с особенно красивыми узорами.

Многорядным правильнее называть сам клинок, а не дамаск

Есть и недостатки:

- низкая сопротивляемость клинка коррозии и, следовательно, потребность в постоянном уходе;

- требуется соблюдать обязательные условия производства булата, иначе получается низкокачественный клинок;

- скопление цементитных зёрен осложняет ковку булата и ухудшает обрабатываемость клинка;

- высокая стоимость: нож, сделанный под заказ, может обойтись покупателю в десятки тысяч рублей.

Итак, булат это вовсе не волшебный клинок – он, также как и другие виды стали, требует тщательного ухода, страдает от ржавчины и требует регулярной заточки.

Оснащение мастерской для производства изделий

В мастерской домашнего мастера, желающего заняться изготовлением изделий из дамасской стали, нужно иметь:

- Сварочный аппарат – с его помощью пластины из материалов различной прочности свариваются в единый блок, которые можно обрабатывать совместно.

- Горн – в нем выполняется нагрев заготовок из готовых предметов до высоких значений температуры (более 800 ⁰С).

- Наковальня нужна для ковки. Методом деформации производится кузнечная сварка, меняется форма детали на разных стадиях обработки.

- Набор молотков и молотов помогает наносить удары с разной силой. Когда работают вдвоем, то ведущий кузнец ударами легкого молотка показывает подручному места для нанесения ударов тяжелым молотом.

- Тиски используют для фиксации заготовок на разных этапах работы.

- Сверлильный станок необходим для сверления отверстий.

- Заточной станок используется чаще остальных, на нем изделиям придают форму и остроту.

- Гриндер – это вариант заточного станка, отличительная особенность заключается в использовании ленты с абразивным покрытием, склеенной в кольцо. С помощью гриндера формируют ровные спуски под заданным углом.

- Станок для изготовления спусков. Качественная заточка до бритвенной остроты возможна только на специальном приспособлении, которое позволяет двигаться по строго определенной траектории.

- Болгарка набором отрезных и зачистных дисков. Простой инструмент оказывает помощь при выполнении самых разных видов действий.

Заточка клинка на гриндере:

Кроме основного набора станков и приспособлений, многие мастера дополнительно используют деревообрабатывающее оборудование. Оно помогает изготавливать ручки из прочных пород древесины. Небольшие токарные станки помогают создавать сложную фурнитуру, которая украшает готовые предметы.

Самодельный миниатюрный гриндер, стачивание спусков:

В мастерских, производящих качественные ножи, имеются вальцы. На них разогретые заготовки прокатывают с целью получения пластины определённой толщины. Дамасская сталь своими руками получается после многократной ковки и проката через вальцы.

Прокатные вальцы:

Наличие кривошипного молота помогает проковывать заготовку серией многочисленных ударов. Пневматический или гидравлический пресс используют для объемного обжатия металла. Одним движением придается нужная геометрия.

У некоторых мастеров имеются матрицы и пуансоны, которые позволяют методом пластической деформации придавать стандартную форму, например, продавливать дол на клинке (используют для придания жесткости с одновременным снижением массы).

Современные булатные ножи

Булат остаётся универсальным материалом, из которого производят различные модели ножей для разных нужд:

- охотничьи, рыбацкие и туристические (популярные складные ножи);

- военные;

- хозяйственно-бытовые (как правило, это ножи с маленьким клинком, которые сгодятся для разделки рыбы и мяса, нарезки овощей и фруктов);

- подарочные.

Последние популярны среди коллекционеров из-за уникального рисунка, украшений из драгоценных камней, вставок из дорогой древесины. Среди хозяйственных ножей из булата популярны филейные модели.

Серьёзным конкурентом булата в настоящее время выступает металлокерамика. Они схожи по режущим свойствам и стоимости, при этом не подвержены ржавчине. Но керамические ножи гораздо хуже подходят для использования в «полевых» условиях, в сравнении с булатом более хрупкие и уступают с точки зрения красоты.

Современные производители булатных ножей стараются экспериментировать и добавляют в сплав иные элементы, придавая клинку новые свойства.

Так, добавление хромовых и никелевых присадок повышает сопротивляемость ржавчине. Коллекционные модели могут покрывать слоем серебра для придания большей красоты.

Что представляет собой булат и его характеристики

Свойства булата определяются содержанием углерода в сплаве — его примерно 2% , так что сталь сохраняет упругость и твёрдость. Но свои особенные свойства материал получает именно из-за температуры плавки — если сырьё перегреть, то такая сталь не получится.

Техпроцесс производства сварного булата, то есть дамаска, сложнее, но дешевле по себестоимости. При производстве ножа необходимо соединить пакеты металла (желательно с разным содержанием углерода) между собой кузнечной сваркой, что позволяет получить не монолитную, а многослойную структуру.

Плюсы

Основными преимуществами булата считают:

отличные режущие свойствам;

высокая стойкость к ударным, изгибающим нагрузкам;

высокая твёрдость и износостойкость;

заточив нож, можно долго им пользоваться — булат хорошо держит заточку.

Минусы

Всё в нашем мире не идеально:

дорогой материал;

заточить сложно из-за твёрдости стали;

ржавеет ли булат? — Да. Сопротивляемость коррозии низкая.

Фактически булатные клинки больше интересуют коллекционеров, поскольку среди современных сталей есть более технологичные варианты и при этом более доступные.

Ржавеет ли булатная сталь

Булат подвержен коррозии и требует тщательного ухода. Из-за слабой сопротивляемости нож нужно тщательно прочищать и протирать после каждого использования.

Для удаления используют ветошь, плюс – пользуются щелочными маслами (либо же нейтрального типа). В среде с повышенной влажностью следует в целях профилактики протирать клинок вазелином после каждого использования.

Но некоторые умельцы (например – П. Пампуха) смогли производить нержавеющий булат, добавляя в него ряд дополнительных элементов. Но и стоимость такого ножа в разы выше.

Правила использования и ухода

- Поскольку такой нож может ржаветь, то после использования сталь нужно очистить, промыть водой и вытереть насухо ветошью.

- Хранится такое металлоизделие в тёплом, сухом месте, исключая образование конденсата.

- Лучше использовать кожаный чехол. Для длительного хранения клинок лучше покрыть слоем рыбьего жира, парафина.

- При появлении ржавчины нужно сразу убрать налёт — применяется керосин, но агрессивные средства запрещены. Можно использовать и мелкую наждачку, но после обработки придётся протравить нож, поскольку рисунок потускнеет.

Как проводится заточка булата

Не стоит верить обещаниям мастеров и продавцом в оружейных магазинах. Булат, хотя и отличается устойчивой режущей кромкой, всё же нуждается в заточке.

Процесс заточки булатного оружия имеет свои особенности:

- должна соблюдаться геометрия лезвия: клинок точат под углом, который соответствует тому, с какой целью используется нож;

- поскольку клинок является довольно твердым, для заточки потребуется больше времени и усилий;

Не стоит затачивать клинок брусками с большой зернистостью. Достаточно использовать натуральный арканзасский камень, японский водный или алмазные бруски. Заточки производить строго по режущей кромке.

В остальном же точат клинок по стандартной схеме. Заточка нержавеющего булатного ножа занимает столько же времени, сколько и обычного клинка.

Типы литого булата: высокоуглеродистый и нержавеющий сплавы

Еще одно важное замечание о булате и дамаске, которое стоит сделать прямо сейчас. По своему химическому составу они больше всего напоминают привычные нам высокоуглеродистые стали, но с очень неоднородным составом, а именно это означает как повышенную прочность и резучесть, так и подверженность ржавлению. Углеродка и нержавейка, как мы знаем, это не просто две разных по своему составу стали. Отличие довольно зыбкое – все дело в том, есть ли в материале легирующие элементы, повышающие коррозионную стойкость стали, и в каком количестве.

Так вот, в норме булат соответствует тому, что мы называем углеродистой сталью, однако измененный химический состав (добавление значительного количества хрома – от 14 % и более) при сохранении физической структуры дает нам так называемый нержавеющий булат. Он сохраняет свойства прочности и твердости, присущие обычному литому булату, а изделия из него почти так же хорошо поддаются заточке. Но стоит изделие из него, как, впрочем, и любое, скованное вручную, баснословно дорого.

Слева – обычный литой булат с высоким содержанием углерода; справа – нержавеющий состав с обычной технологией литья булата

«Кредит доверия»: как долго сохранится спрос на булатное оружие

С развитием массового производства булат (как и другой, похожий на него материал – дамаск) стал общедоступным, а оружие из него пользуется устойчивым спросом на рынке. Несмотря на появление современных сплавов, булатная сталь остаётся желанной среди коллекционеров, охотников и обычных людей.

Сейчас булатные ножи – это настоящий торговый бренд. Крупные и мелкие производители холодного оружия освоили технологию производства и делают различные модели ножей из булата.

Однако, похоже, использоваться булат может только для производства холодного оружия. Из-за сложной технологии и свойств самого материала он не годится для другого применения. Это же подтверждают результаты тестирования различных сплавов:

- если были соблюдены все условия производства, а работу над клинком вёл опытный мастер, то булатное оружие по своим режущим свойствам ничем не уступает современным сплавам;

- при использовании некачественных материалов и нарушении технологии нагревания и охлаждения сталь теряет в прочности и остроте.

Большинство ножей из булата, продаваемых на рынке, являются низкокачественными, и годятся скорее в качестве декоративного предмета.

Рисунок на дешевом ноже, скорее всего, вытравлен кислотой и закрашен краской.

Производить настоящую булатную сталь довольно сложно, по этой причине нож из булата не может стоить дешево. Сделать его в домашних условиях (в гараже) практически невозможно, Заготовки (бруски) производители не продают намеренно. Если нет достаточно денег, остается одно – любоваться на булат в музеях.

Основные виды ножей и сфера применения

Булат используется при изготовлении ножей следующих типов:

- цельнометаллические,

- с фиксированным клинком,

- складные.

Что касается сферы применения, то модели можно разделить на ножики для охоты, рыбалки и туристов, военные. Отдельно стоят метательные модели и коллекционное оружие.

Ножи для коллекционеров могут быть очень дорогими — для их изготовления используют ценную древесину, драгоценные камни, металлы, натуральный рог, не говоря уже о ручной работе над каждым ножом.

Нож из булатной стали.

История появления тигельного булата в России

Родиной булата принято считать Индию, где согласно истории, проживали великие оружейники и металлурги древности. Высокая секретность, окружавшая все технологические процессы производства булатной стали, привела к их полной утрате. По сути, булат намного ближе к чугунам, нежели к стали. В его составе содержится от 2 до 3 % углерода и минимальное количество примесей, в том числе и легирующих добавок.

В 1828 году, в целях улучшения качества выпускаемого холодного оружия, на Златоустовской оружейной фабрике были начаты работы по получению высококачественного стального сырья. Исследованиями занимался управляющий фабрикой Павел Петрович Аносов. Именно его работы, которые продолжались более 12 лет стали основой для возрождения технологии тигельного булата в России.

Прорабатывая 4 различных способа получения тигельного булата Аносов выделил основной – «Сплавлению железа непосредственно с графитом или соединение его прямо с углеродом». Русский тигельный булат Аносова ни в чем не уступал по свойствам и красоте древним образцам индийского оружия, о чем наглядно показывали многочисленные дипломы международных выставок тех лет.

Моча рыжего мальчика и ягодицы молодого раба

Металлурги искали и умели находить среды, в которых сталь охлаждается быстрее, чем в воде. Так, моча и другие растворы солей забирают тепло у раскаленного металла быстрее, чем самая холодная вода.

Заметив эту особенность, средневековые металлурги разрабатывали различные варианты закалки и достигали порой немалых успехов. Вот как Теофил описывает закалку стали, которая режет «стекло и мягкие камни»:

Существуют легенды, согласно которым булатные клинки закаливали в молоке матери, кормящей сына, в моче рыжего мальчика, трехлетней черной козы и т.д.

Как повествует легенда, в Древней Сирии клинок нагревали до цвета зари и 6 раз вонзали в ягодицы молодого раба. Известны приемы подобной закалки стали охлаждением в теле свиньи, барана или теленка. В Дамаске сабельные клинки нагревали до цвета восходящего солнца и закаливали в крови убиваемого нубийского раба. А вот рецепт закалки кинжала, обнаруженный в одном из храмов на территории Малой Азии и относящийся к IX в.:

Древние кузнецы знали и способы предохранения металла от окисления в период нагрева под закалку. Кузнец брал бычьи рога, сжигал их на огне, в полученный пепел примешивал соли и посыпал этой смесью изделия, которые затем нагревали и закаливали в воде или сале.

Железный поток

В начале XVIII века русская металлургия начинает быстро развиваться. Царю Петру I для воплощения своих грандиозных замыслов по расширению государства российского нужно было большое количество качественного оружия, а для его производства нужны были, прежде всего, железо и чугун. Опираясь на отечественный и зарубежный опыт, Петр I организовал небывалое для той поры производство по добыче железной руды и заводское строительство. С 1700 по 1800 годы только на одном Урале было построено 123 железоделательных завода. К концу жизни царя их насчитывалось 233, а к концу XVIII столетия их было уже 3100, не считая горных заводов. Производство чугуна в России за это время увеличилось со 150 тысяч пудов 1700 году до 9,91 миллиона пудов в 1800 году.

Абу-р-Райхан Мухаммад ибн Ахмад альБируни — среднеазиатский ученый-энциклопедист (4.09. 973- 9.12.1048 г.г.)

Победа русской металлургии над шведской была не менее значительной, чем победа русской армии над шведами в 1721 году. Например, в 1716 году в Англию было вывезена первая партия русского железа в количестве 2200 пудов, а в 1732 году вывоз железа уже превышал 200 тысяч пудов. В 1722 году выходит указ Петра I, который, по сути, дает первые технические условия на качество железа:

“Его Императорское Величество указал послать из Берг-коллегии на все железные заводы, где железо делается, чтоб с сего времени железо пробовали сим образом, и отпускали в указанные места, и продавали со следующими знаками.

Первая проба: вкопать круглые столбы толщиной в диаметре по шести вершков в землю так далеко, чтобы оное неподвижно было, и выдолбить в них диры величиною против полос, и в тое диру то железо просунуть, и обвесть кругом того столба трижды, потом назад его от столба отвесть, и ежели не переломится, и знаку переломного не будет, то на нем сверх заводского клейма наклеймить № 1.

Вторая проба: взяв железные полосы бить о наковальню трижды, потом другим концом обратя такожды трижды от всей силы ударить, и которое выдержит, и знаку к перелому не будет, то каждое сверх заводского клейма заклеймить его № 2.

На последнее, которое тех проб не выдержит, ставить сверх заводских клейм № 3. А без клейм полосного железа отнюдь чтоб не продавали”.

Узоры сварочного булата, увеличенные в 2-4 раза

Каждый тип стали оценивался по “своему” количеству “загибов”: пружинная сталь в шесть “загибов”, монетная — в восемь, инструментальная и дамасская — в двенадцать.

Стилю руководства Петра I был присущ и жесточайший контроль за выполнением его указов. Так, указом от “11 генваря 1723 года” он повелел: “Ружейной канцелярии из Петербурга переехать в Тулу и денно и нощно блюсти исправность ружей. Пусть дьяки и подъячие смотрят, как альдерман клейма ставит. Буде сомнение возьмет, самим проверять и смотром и стрельбою. А два ружья каждый месяц стрелять, пока не испортится. Буде заминка в войске приключится, особливо при сражении, по недогляду дьяков и подъячих, старшего дьяка отдать в писари, подъячего лишить воскресной чарки сроком на год”.

В XVIII веке Россия становится самым крупным экспортером железа в Западную Европу. Только в 1788 году из России было вывезено 38,4 тысячи тонн железа в Англию и 5,8 тысяч тонн в другие страны.

Златоустовская кавалерийская шашка

В 1751 году 20 ноября тульские промышленники Мосоловы заключают контракт с Оренбургской канцелярией на строительство железоделательного завода. В 1754 году в Косотурском урочище, на реке Ай, в полуверсте от устья речки Тесьмы был основан Златоустовский завод — один из самых крупных металлургических заводов на Южном Урале. Выйдя на проектные мощности, завод уже в 1773 году давал до 140 тысяч пудов чугуна, 90 тысяч пудов железа и 1,885 тысяч пудов меди.

За 75 лет, с 1701 по 1776 год, на Урале воздвигается целый комплекс металлургических заводов: Невьянский (1701 г.), Каменский (1701 г.), Нижне-Тагильский (1725 г.), Кононикольский (1750 г.), Преображенский (1758 г.), Верхне-Авзянопетровский (1755 г.), НижнеАвзянопетровский (1756 г.), Катав-Ивановский (1757 г.), Белорецкий (1761 г.), Златоустовский (1773 г.), Миасский (1776 г.). К началу XIX века Урал выдвигается как грандиозный промышленный район мирового масштаба.

Копия сабли царя Михаила Федоровича, изготовленная мастером-оружейником Илией Просвитом.