Развитие металлургии привело к возникновению новых видов сталей с особыми эксплуатационными характеристиками. Они используются при производстве определённых изделий и деталей, к которым предъявляются высокие требования. Подобным примером есть сталь ШХ15. Главное её назначение – изготовление подшипников, однако её рабочие показатели активно применяются и в ножевом производстве.

Полоски стали ШХ15.

Сталь для качественных ножей

Впервые ШХ15 была создана, как производственная инструментальная сталь, но со временем она обрела большую универсальность и превратилась в один из лучших сплавов для изготовления ножей.

Металл прекрасно поддаётся термообработке, что позволяет активно применять его в производстве режущих инструментов. После термической обработки значительно увеличивается прочность и износостойкость ножей.

Клинки, выполненные из ШХ15, имеют длительный срок службы, так как устойчивость к внешним нагрузкам позволяет им долго удерживать заточку. Они неплохо противостоят воздействию внешней среды.

Однако этот сплав из-за низкого содержания хрома в некоторой мере подвержен коррозионным процессам.

Клинок из стали ШХ15.

Сталь ШХ15 для ножей используется при производстве тактических, подарочных, охотничьих и кухонных моделей. Такие изделия без особых проблем справляются с разделкой мяса, рубкой костей и веток, резанием толстых верёвок, со всеми бытовыми задачами. Такой нож будет находкой для заядлого повара. А если тщательно следить и ухаживать за своим инструментом, то он прослужит долгое время.

Методы определения твёрдости подшипника

Твёрдость подшипника определяет его грузоподъёмность, стабильность и прочность в контактах качения. Замеры осуществляются по трём основным методам: Бринелля, Роквелла и Виккерса. С их подробным описанием Вы можете ознакомиться в статье «Краткая характеристика методов измерения твердости».

Контроль выполняют при помощи стационарных или портативных твердомеров. Рассмотрим подробнее, как измерить твёрдость подшипников ультразвуковым твердомером серии ТКМ производства НПП Машпроект.

Характеристика

Своё широкое промышленное распространение сталь ШХ15 получала благодаря особым эксплуатационным свойствам, которые являются идеальными для изготовления лезвий и подшипников. Характеристика ШХ15 состоит из следующих параметров:

- Высокий показатель твёрдости. Подшипники и лезвия при использовании подвергаются высоким нагрузкам, вследствие чего подвергаются быстрому износу. Чтобы такого не происходило изделие должно обладать дополнительной твёрдостью.

- Устойчивость к износу, то есть поверхность из ШХ15 не подвержено стиранию, что позволяет ей долгое время сохранять первоначальные рабочие свойства.

- Слабая устойчивость к воздействию коррозии. Из-за небольшого содержания в химическом составе такого важного элемента, как хром, этот сплав ржавеет при воздействии влаги, однако этот процесс происходит не очень быстро благодаря другим легирующим компонентам.

- Стойкость к высоким ударным и внешним механическим нагрузкам. На этом металле практически не образуются вмятины от точных воздействий.

- Пластичность и вязкость в рассматриваемом сплаве находятся на среднем уровне из-за большой твёрдости.

- Структура стали отлично поддаётся термообработке. Закалка и отжиг дают возможность улучшить прочность на молекулярном уровне.

- Склонность к отпускной хрупкости, которая означает, что есть небольшая вероятность того, что металл после закалки из-за структурных дефектов может стать более хрупким. Но точное соблюдение всех технологий позволяет этого избежать.

- Плохая свариваемость. Высокой твёрдости сплав достигает благодаря большому содержанию углерода, элемента который отрицательно сказывается на свариваемости.

Плюсы

Детально изучив характеристики марки стали ШХ15, можно подвести промежуточные итоги. Среди достоинств этого сплава однозначно выделяются следующие качества:

- однородность структуры;

- высокая контактная выносливость;

- хорошо поддаётся обработке;

- большая твёрдость;

- отличная износостойкость;

- тонкая кромка при заточке;

- стойкость к смятию;

- пластичность и вязкость.

Минусы

Любая сталь, какая бы хорошая она ни была, имеет недостатки – не удалось ещё получить идеальный во всех понятиях металл. Однако недостатки ШХ15 не многочисленны, среди них можно выделить такие:

- хрупкость выше средней;

- сравнительно низкая стойкость к коррозии;

- трудная заточка режущих инструментов.

Существует множество разных марок стали. Каждая из них имеет свои преимущества и недостатки. ШХ 15 в свою очередь представляет из себя весьма универсальную сталь, подходящую чуть ли не для любого типа ножей. На данный момент она является одной из наиболее популярных марок с невысокой стоимостью и используемой, в основном, при частной ковке клинков.

Нож Беркут, сталь ШХ15, покрытие оксидированием.

Изделие из такой стали способно дать желаемый результат от работы, значительно сэкономив при этом бюджет, благодаря своей низкой стоимости.

Классификация подшипниковых корпусов

Подшипниковый корпус – деталь или единица сборочная, предназначенная для фиксации одного либо группы подшипников и их установки в машину. Их классификация включает следующие виды:

- по принципу крепления – на лапах, фланцевые, с креплениями особых типов, например, для линейного перемещения (Т), для поворота;

- по количеству подшипников на один, два, группу;

- по материалу – чугунные, стальные, алюминиевые, из нержавеющей стали, пластмассовые;

- по виду заготовки – сварные, литые, отштампованные, кованные, из цельной заготовки;

- разъемные и неразъемные;

- стандартизованные, покупные серийные, проектируемые для конкретной машины.

При крупносерийном производстве наиболее рациональным, дешевым является метод получения заготовок корпуса для подшипников методом литья. Чаще используется чугунное литье из серого чугуна, обеспечивающее жесткость, прочность при невысоких затратах.

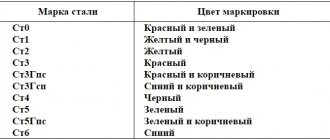

При особых требованиях применяется стальное, алюминиевое литье. Однако литье требует затрат на формы, литейную оснастку. В единичном или мелкосерийном производстве такие затраты не окупаются. В этом случае используются сварные заготовки. Материалом обычно является низкоуглеродистая сталь Ст3 или сталь 20.

В пищевой промышленности при возможности контакта с продуктом, необходимости санитарной обработки, мойки применяют нержавеющую сталь, например 12Х18Н10Т. Опоры подшипниковые из пластмасс выполняют в основном литьем под давлением. Корпуса из прочного химически стойкого пластика, нержавейки кроме пищевой индустрии используются в оборудовании для химии.

Для натяжных опор чаще в качестве материала применяют серый чугун, образующий хорошую пару трения со стальными направляющими.

Из цельного проката, например, круга опоры, выполняют при небольших размерах.

Вне зависимости от вида заготовки корпуса подвергают черновой, чистовой механической обработке. Обычно вначале обрабатывают фрезерованием плоскости опорные лап или точением фланец. Используя опорные поверхности как базу, растачивают отверстие под подшипник. При необходимости обрабатывают торцы под крышки, выполняют канавки для пружинных упорных колец, поверхности под уплотнительные устройства. Сверлятся крепежные отверстия на фланцах, лапах, отверстия для крышек. Выполняются резьбовые отверстия для масленок, каналы и отверстия подачи смазки. Нередко для возможности регулировки на лапах выполняют не отверстия, а пазы.

Расточки под подшипники обычно выполняются цилиндрическими на проход.

В отдельных случаях под осевую фиксацию подшипников выполняется заточка.

Химический состав

Сталь ШХ15 имеет необычный химический состав, который определяет её рабочие свойства. Данная марка относится к низколегированным хромистым сплавам, что обусловлено большим количеством базовых добавок, которые и придают те самые прочность и износостойкость. В состав включены такие элементы:

- Углерод (0,95-1%) – довольно высокая его концентрация позволяет добиться повышенной твёрдости структуры.

- Марганец (0,2-0,4%) – имеется в составе практически всех сталей. Его применяют для удаления из стали кислорода и серы. Также он благоприятно влияет на ковкость и свариваемость сталей.

- Кремний (0,17-0,37%) – применяют при выплавке сталей, положительно сказывается на прочности и улучшает эффект других компонентов. В комбинации с марганцем или молибденом кремний обеспечивает более высокую закаливаемость стали.

- Хром (1,35-1,65%) – хром обеспечивает устойчивость сплава к ржавлению, но только в том случае, если его содержание в нём превышает 13%. Поэтому ШХ15 характеризуется низкой стойкостью к коррозиям. Небольшое количество хрома определяет то, что он не образует собственные карбиды, остаётся в твёрдом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Расшифровка

На первый взгляд может показаться, что название сплава «ШХ15» — это простой набор бук. Однако это совсем не так, эти буквы являются символами аббревиатуры и несут смысловую нагрузку. Человек, который хоть немного разбирается в маркировках металлов, может из этого названия извлечь некоторые полезные сведения:

- Ш – этой буквой согласно ГОСТу маркируются все подшипниковые стали;

- Х – означает наличие в химическом составе стали хрома;

- 15 – это процентное содержание того самого хрома (1,5%).

ГОСТ

Государственные стандарты регулируют производственные этапы, характеристики, свойства всех сталей, исключением не является и ШХ15. Вся подробная информация о подшипниковых сталях содержится в ГОСТе 801-78. Тут указан и допустимый предел элементов в химическом составе, и правильность закалки, и правильная маркировка, и применение, и т.д. Также для каждого отдельного изделия, для производства которых применяется ШХ15, имеет свой ГОСТ. Виды поставки материала:

| В22 — Сортовой и фасонный прокат | ГОСТ 2590-2006; ГОСТ 2591-2006; |

| В23 — Листы и полосы | ГОСТ 103-2006; |

| В32 — Сортовой и фасонный прокат | ГОСТ 14955-77; ГОСТ 7417-75; ГОСТ 801-78; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 800-78; |

| В73 — Проволока стальная легированная | ГОСТ 4727-83; |

Стандартизованные и покупные корпуса

Существуют стандартизованные корпуса подшипников по ГОСТ, применение которых позволяет ускорить процесс проектирования, избегать ошибок, снизить затраты на производство. Литые корпуса типа ШМ по ГОСТ 13218.1-80 применяются для диаметров подшипников 47 … 150 мм. Это широкие корпуса на лапах с расточкой сквозного типа. Они являются неразъемыми. Для осевой фиксации подшипников предусмотрены места для крепления крышек на торцах.

Серия ШМ для диаметров 160…400 мм определяется ГОСТ 13218.2-80.

Стандарт государственный 13218.3-80 определяет размеры, требования технические неразъемного узкого корпуса типа УМ на лапах, с расточкой насквозь для диаметров внешнего кольца 80…150 мм. Для размерного ряда 160…400 мм конструктивные параметры серии УМ определяются ГОСТ 13218.4-80.

Стандартизованные широкие литые большие опоры ШБ с креплением лапами и расточкой сквозной для подшипников качения определяются ГОСТ 13218.5-80 при расточках 80…150 мм и ГОСТ 13218.6-80 для диаметров 160…400 мм.

Размеры и требования к узким большим корпусам с лапами УБ задаются ГОСТ 13218.7-80 под диаметры 80…150 мм и ГОСТ 13218.8-80 при расточках 160…400 мм.

Конструкция, размеры разъемных широких корпусов РШ на лапах с расточкой насквозь для подшипников качения наружными диаметрами 110…400 мм определены ГОСТ 13218.9-80, а для серии разъемных узких РУ – ГОСТ 13218.10-80.

Стандартизованные корпуса подшипников обычно применяются попарно для реализации закрепления длинного вала по схеме плавающей опоры. Выбор опоры производится по диаметру, ширине подшипника качения, уровню нагрузки. С торцов опоры закрываются крышками глухими или с уплотнениями для вала. В плавающую опору подшипник ставится с зазорами по сторонам, а в фиксирующей опоре можно ставить дистанционные кольца или выполнить крышки с заточками соответствующего размера. В случае, если сложно обеспечить строгую соосность, используют сферические самоустанавливающиеся шарико либо роликоподшипники, допускающие небольшой перекос оси вала.

Для таких опор подходят стандартизованные крышки торцовые с уплотнениями манжетами армированными:

- низкие ГОСТ 13219.5-81 для диаметров 47…100 мм;

- низкие ГОСТ 13219.6-81 для диаметров 110…400 мм;

- средние ГОСТ 13219.7-81 для диаметров 47…100 мм;

- средние ГОСТ 13219.8-81 для диаметров 110…400 мм;

- высокие ГОСТ 13219.9-81 для диаметров 47…100 мм;

- высокие ГОСТ 13219.10-81 для диаметров 110…400 мм.

Технические характеристики

Выше уже рассказывалось о рабочих свойствах стали ШХ15. Те сведения являются простым объяснением, которое вытекает из следующих характеристик этого сплава:

- марка: ШХ15;

- класс: сталь конструкционная подшипниковая;

- удельный вес: 7812 кг/м3

- термообработка: отжиг 800oC, печь, 15 oC/ч;

- температура ковки, °С: начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм — в яме;

- твёрдость материала: HB 10 -1 = 179 — 207 МПа (61-63 HRC);

- температура критических точек: Ac1 = 724 , Ac3(Acm) = 900 , Ar3(Arcm) = 713 , Ar1 = 700 , Mn = 210;

- обрабатываемость резанием: в горячетканом состоянии при HB 202 σв=740 МПа, К υ тв. спл=0,9 и Кυ б.ст=0,36;

- свариваемость: способ сварки КТС;

- флокеночувствительность: чувствительна;

- склонность к отпускной хрупкости: склонна;

- шлифуемость: хорошая.

Особенности обработки

Термическая обработка – важный технологический процесс, позволяющий увеличить основные качества металла. Обычно проводят закаливание уже готовых изделий, что позволяет сделать их поверхностный слой более прочным.

Закалка ШХ15 имеет некоторые сложности. Так как в свойства металла изначально заложена большая твёрдость, а после обработки она ещё несколько увеличивается, то заточка режущих инструментов значительно усложняется. Закалённая сталь плохо поддаётся резанию, поэтому детали прокаливаются только после придания окончательной формы. Термические режимы во многом зависят от температуры критических точек. При этом сплав нельзя охлаждать в воде, так как это приведёт к структурным деформациям.

Отжиг ШХ15 проходит при 800 градусах Цельсия, он позволяет устранить внутренние напряжение, которые являются частыми причинами возникновения сколов и трещин. Охлаждение может проводиться двумя способами: если изделие большое – на воздухе, если маленькое – в яме.

Для чего нужно измерять твёрдость подшипников?

На рынке существует масса производителей и поставщиков подшипников различного назначения и самого разного качества. Большие и маленькие подшипники – это незаменимый конструктивный элемент в турбинах ГЭС, железнодорожной технике, промышленном оборудовании, автомобилях, велосипедах, самокатах и еще во множестве машин и механизмов.

При закупке больших партий подшипников следует проверить их качество и соответствие нормам ГОСТа. Это позволит избежать финансовых потерь от приобретения некачественных (контрафактных) комплектующих, которые могут привести к перебоям в работе оборудования, а также обезопасит репутацию Вашей компании, если Вы являетесь поставщиком.

Аналоги

ШХ15 имеет большое количество аналогов по всему миру. Связано это с тем, что для подшипниковых сталей предъявляются одинаковые требования. В итоге получается и схожий химический состав, и производственная технология, и характеристики. Ниже будет приведена таблица со схожими сплавами из разных стран мира, однако стоит учитывать, что их свойства, а тем более стоимость, не идентичны, а просто имеют много схожего.

| Зарубежные аналоги марки стали ШХ15 | |

| США | 52100, G52986, J19965 |

| Германия | 1.3505, 100Cr6, 102Cr6 |

| Япония | SUJ2, SUJ4 |

| Франция | 100C6, 100Cr6, 100Cr6RR |

| Англия | 2S135, 534A99, 535A99 |

| Китай | GCr15 |

Применение

Применение ШХ15 во многом обусловлено её высокими прочностными показателями и износостойкостью – главными достоинствами данной марки. Сфера применения довольна широкая, сплав используется для получения:

- роликов диаметром до 23 мм;

- нагнетательных клапанов;

- роликов толкателей;

- плунжеронов;

- шариков для подшипников.

Подшипники из стали ШХ15.

Хоть эта сталь и определяется как подшипниковая, её применение на этом не ограничивается. Она активно используются в производстве ножей и других режущих инструментов, потому что имеет необходимый базовый набор полезных качеств.

Отзывы владельцев

Георгий, 47 лет, Киев: «Мой НСК Серх из шх15 прекрасно пережил 4 дня мокрой погоды в походе. Единственный (из принципа) уход, которому его подвергал — смазка 1-2 раза в день салом от СК колбасы. Пару слабых пятен, гармонично старящих клинок до «боевого» состояния. Выполнял всю работу, какую не мог выполнить мачете и цепная пила.Заточку держал хорошо».

Сергей, 34 года, Уфа: «Написать этот отзыв меня заставили многочисленные негативные комментарии о ШХ15. Я считаю ножи из этой стали рабочими лошадками. Да, ржавеют, но ухаживай нормально, и будет тебе счастье. Зато точить надо редко, справляется со всеми задачами от нарезки колбасы до вскрытия консервы. Я доволен и не разделяю вашего негодования».

Предыдущая

НожиНож Гюрза 2 Кизляр – красивое охотничье изделие

Следующая

НожиСталь 420j2