Как расшифровывается аббревиатура?

Расшифровка стали СТ3ПС осуществляется в соответствии с Госстандартом 380-2005:

- Ст – сталь с преобладание углерода;

- 3 – номер состава;

- пс – полуспокойная (уровень раскисления).

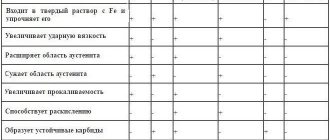

Обозначения и расшифровка букв легирующих элементов сталей

А – азот ( указывается в середине марки) Б – ниобий В – вольфрам Г – марганец Д – медь Е – селен К – кобальт М – молибден Н – никель П – фосфор Р – бор С – кремний Т – титан Ф – ванадий Х – хром Ц – цирконий Ю – алюминий Ч – редкоземельные

Легированные конструкционные стали

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначением элемента, показывает его содержание в процентах, если число не стоит, то содержание элемента не превышает 1,5 %. Сталь 30Х2М. В указанной марке стали содержится около 0,30 % углерода, 2% хрома, менее 1% молибдена.

Легированные инструментальные стали

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается, далее перечисляются легирующие элементы, с указанием их содержания.

Расшифровка марки

Особенности расшифровки любой марки металла определяются соответствующими нормативно-правовыми документами, а также ГОСТ-ами. К примеру, согласно ГОСТ-у 380 имеются следующие разновидности металла: сталь Ст3СП, Ст3ПС и Ст3КП.

Индексы являются обязательными для любой маркировки. Это важное замечание к составлению любой документации и описания в данном виде деятельности.

При расшифровке марки следует использовать следующий принцип:

- Ст – формальное обозначение, которое используется для указания на обыкновенное качество углеродистой стали.

- 3 – цифровое значение, показывающее условный номер марки сплава. Согласно текущем принятым правилам нумерации, могут существовать марки от 0 до 6.

- Г – символ, который используется не во всех маркировках. Означает наличие примеси марганца.

- Сп – степень раскисления материала. Важнейший параметр марки стали. Дополнительное обозначение «пс» означает «полуспокойное», а «кп» – «кипящее».

Стоит отметить, что именно этот подход к расшифровке маркировки стал использоваться относительно недавно после введения новых стандартов. До этого использовались другие подходы к созданию маркировок стали, которая дополнительно проходила разделение на различные группы.

Химический состав

Расшифровка марки стали Ст3 указывает на основные компоненты в ее составе – железо (97%) и углерод (0,14-0,22%). От концентрации углерода зависит основное качество сплава – его твердость. В состав стали входят также небольшие количества:

- марганца – 0,4-0,65%;

- кремния – 0,15-0,17%;

- никеля и хрома – по 0,3%;

- мышьяка – 0,08%;

- меди – до 0,3%;

- серы – 0,05%;

- фосфора – 0,04%;

- азота – до 0,008%.

Особенностью сплава Ст3 является жесткое регламентирование содержания вредных примесей – серы и фосфора. Фосфор снижает пластичность металла при действии высоких температур, а сера при взаимодействии с железом образует сульфиды, вызывающие явление красноломкости. Следует отметить и повышенную концентрацию азота, на который приходится почти 0,1%. В соответствии с ГОСТом 380-2005 сплав маркируется с сопутствующими индексами, которые указывают на степень раскисления, например, Ст3Гсп:

- первые две буквы указывают на углеродистую сталь обыкновенного качества;

- цифра «3» означает порядковый номер марки по данному ГОСТу;

- знак «Г» свидетельствует о модификации с повышенным содержанием марганца;

- «сп», «кп», «пс» – степени раскисления.

Заменителями марки стали Ст3 могут выступать:

- С245, согласно ГОСТу 27772-88;

- С285;

- ВСт3Сп.

Зарубежные аналоги маркируются по другим правилам:

- A57036, K01804 – США;

- 40B, 722M24, HFS4 – Великобритания;

- 1.0038, DC03 – Германия;

- E24-2, E24-4 – Франция;

- SS330, SS400 – Япония;

- Fe360B, Fe360C – Италия;

- G235C – Китай;

- RSt360B – Австрия;

- Fe235D – Венгрия.

Номенклатура продукции включает:

- сортовой и фасонный прокат по ГОСТу 2591-2006;

- листы различной толщины и штамповки;

- трубы и арматуру, согласно ГОСТу 10705-80;

- ленты и полосы, которые выпускаются по ГОСТу 14918-80;

- проволоку разного сечения.

Основные детали

Сталь Ст3 на текущий момент является одной из наиболее востребованных из-за своих эксплуатационных особенностей. Наибольшее распространение она получила в отрасли изготовления труб системы теплоснабжения, а также множества других предметов для повседневного использования.

Оцинкованный круг изготовленный из стали Ст3

В большинстве случаев сталь Ст3 классифицируется как углеродистая сталь обыкновенного качества.

Назначение стали ст 3

Именно благодаря преимуществам материала обработчики металла и строители стремятся купить ст3 для своей работы. Простота сварки, прочность и удобство использования делает сталь ст3 незаменимым помощником при производстве многих деталей и метизов. Из нее делают:

- Сварные и не сварные конструкции, выполняется производство используемых при положительных температурах деталей (щитки, каркасы, кожухи, рамы).

- Из проката толщиной до 10мм производятся работающие без трения малонагруженные детали, такие как корыта или крышки станков.

- Модифицированная сталь применяется для изготовления швеллеров, уголка или двутавровых балок, фасонных выгонных профилей.

Круг ст3 может использоваться для создания монтажной арматуры, сеток, хомутов, водогазопроводных труб, проволоки и других элементов.

Сталь марки 3 нефлокеночувствительна, не имеет склонности к отпускной хрупкости и обладает свариваемостью без ограничений. Свою роль играет и доступная цена на ст3.

Как закалить металлической ножик

Тепловая обработка железных ножей, ножниц либо хирургических инструментов может осуществляться в муфельной печи. Таковая печь отлично подступает для изделий маленького размера из стали марки 40х. Некие умельцы также употребляют для данной для нас цели газовую горелку, но таковой метод не различается сохранностью, потому что может произойти возгорание.

Основное преимущество муфельной печи заключается в том, что в ней можно производить не только лишь закалку, да и отпуск. Сконструировать это несложное устройство для термообработки сплава можно своими руками. Закалка стали в домашних условиях в муфельной печи является неопасным методом увеличения твердости сплава без внедрения хим веществ (к примеру, азота). Чтоб закалить ножик из стали 40х, его необходимо поместить в печку, пока она еще не нагрелась.

- Поставить печь на режим постепенного нагрева до нужной температуры;

- Пару раз порезать сургуч железным ножиком;

- Сделать то же самое, но при постепенном понижении температуры;

- Когда ножик остынет, аккуратненько очистить его от остатков расплавленного сургуча.

Таковой метод нередко употребляют доктора для закаливания железных скальпелей в домашних условиях. Также муфельную печь часто используют для укрепления железных деталей, применяемых при сборке и ремонте легковых и грузовых каров.

Закаливание сплава — красивый метод продлить срок годности железного изделия. Естественно, лучше сходу получать закаленные детали и инструменты. Но если таковой способности нет, можно просто повысить твердость материала без помощи других. При наличии определенных способностей и базисных знаний в области металлургии неплохой владелец без усилий управится с данной для нас принципиальной задачей. Основное — соблюдать технику сохранности и не забывать о таком принципиальном шаге закаливания, как отпуск либо отжиг.

Характеристики стали СТ3

Все характеристики стали ст3 регулируют нормативы ГОСТ 380-71. В его состав может входить от 0,14 до 0,22% углерода. Сталь 3 имеет качественные свойства, которые определяются свариваемостью, механическими свойствами и коррозийной стойкостью. От механических характеристик зависит то, к какой группе относится сталь: высокопрочная, обычной или повышенной прочности.

Химический состав стали СТ3

| Марка стали | Массовая доля элементов, % | Углерод Марганец | Кремний |

| СТ3кп | 0,14-0,22 | 0,30-0,60 | Не более 0,5 |

| СТ3пс | 0,14-0,22 | 0,40-0,65 | 0,5-0,15 |

| СТ3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

| СТ3Гпс | 0,14-0,22 | 0,80-1,10 | не более 0,15 |

| СТ3Гсп | 0,14-0,20 | 0,80-1,10 | 0,15-0,30 |

Ударная вязкость проката из стали СТ3

| Марка стали* | Толщина проката | Ударная вязкость, ДЖ/см2, не менее | ||||

| KCU | KCV | |||||

| +20°С | -20°С | после механического старения | +20°С | 20°С | ||

| СТ3пс СТ3сп СТ3Гпс СТ3Гсп | 3,0-5,0 | — | 49 | 49 | — | 9,8 |

| 5,1-10,0 | 108 | 49 | 49 | 34 | — | |

| 10,1-26,0 | 98 | 29 | 29 | 34 | — | |

| 26,1-40,0 | 88 | — | — | — | — | |

| * Для стали СТ3кп ударная вязкость не нормируется | ||||||

Массовая доля элементов стали Ст3сп по ГОСТ 380-2005

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | As (Мышьяк) | Fe (Железо) |

| 0,14 — 0,22 | 0,15 — 0,3 | 0,4 — 0,65 | < 0,05 | < 0,05 | < 0,3 | < 0,3 | < 0,3 | < 0,08 | остальное |

При мартеновской и конвертерной выплавке доля азота составляет 0,01%. Допускается увеличение N < 0,013% при условии снижения массовой доли P не менее, чем на 0,005% при каждом повышении массовой доли азота на 0,001%. ТУ 14-1-5283-94: по требованию потребителя P < 0,035, S < 0,04.

Как верно закалить сплав в домашних условиях?

При изготовлении разных изделий из стали либо сплавов время от времени возникает вопросец о том, как верно закалить сплава в домашних условиях. Мастер впереди себя ставит цель – получить деталь, которая владеет определенной прочностью. Не постоянно удается выполнить закалку, даже имея необходимое оборудование. Обстоятельств бывает несколько. В почти всех вариантах можно преодолеть препятствия и достигнуть требуемого результата.

Желая создавать подобные заготовки, изготавливают малогабаритное технологическое оборудование. С его помощью можно делать термообработку железных изделий.

Введение в металловедение

В технологии тепловой обработки сталей предусматривается ряд методов термического действия. В итоге изменяется размер зерна. От этого изменяется твердость.

Принята систематизация соединения – железо-цементит в последующих значениях:

- 0,0…2,18 % углерода – это стали;

- 2,14…6,67 % углерода – чугуны.

У сталей есть и еще различия:

- 0,0…0,8 – низкоуглеродистые стали;

- 0,8…2,14 – углеродистые стали.

Диаграмма Fe – Fe₃C. Зависимо от температуры и концентрации железа и углерода образуются различные виды соединений. Они определяют механические характеристики сплава:

Термообработка

Термическая обработка сплава производится ради конфигурации черт сплава железа с углеродом.

Отжиг – термообработка, целью которой является понижение прочностных параметров стали. Делается методом нагревания до температуры выше аустенитного состояния с следующим неспешным остыванием (до 6…8 часов) в камере, где выполнялся разогрев.

Нормализация – вариант отжига, производимого для понижения напряжений снутри сплава. Обычно нормализацию делают, нагревая до 727 ⁰С и выше с неспешным остыванием (до 1…2 часов) при открытых дверках нагревательной печи.

Закалка – способ конфигурации размеров зерна при резком охлаждении сплава из состояния аустенита до значений окружающей среды.

Отпуск – тепловая обработка, в итоге которой снимаются внутренние напряжения в сплаве. Различают: маленький, средний и высочайший отпуск. Для всякого свойственны свои значения температур.

Проверка твердости

Твердость металлов определяют 2-мя способами:

- По Бринеллю, в сплав вдавливается железный шарик.

- По Роквеллу, заключается во вдавливании конуса из крепкой пирамиды (алмаз) маленького размера.

При определении твердости по Бринеллю определяют размер следа, оставленного шариком при надавливании с усилием, величина которого зависит от предполагаемой твердости и использованного шарика. В испытаниях употребляют шарики различного поперечника (1,…10 мм). Перерасчет показаний делают по формуле:

Где F – сила, прилагаемая на приборе, Н; D – поперечник шарика, применяемого при проверке твердости, мм; d – поперечник отпечатка. Измеряется под микроскопом, у которого имеет особая линейка. Точность измерений до 0,01 мм.

Данный способ рекомендован для определения твердости не наиболее 300…320 единиц. Если требуется найти наиболее твердые предметы, то употребляют устройство Роквелла. По данной для нас шкале информацию обозначают HRC и числовое значение.

На основании бессчетных исследовательских работ установлено, что для ножевой стали показатель HRC 55…63 будет достаточно высочайшим. При проектировании зубчатых передач и изготовлении шестерен также делают закалку поверхности зубьев. Конструкторы задают твердость до HRC 52…58. Металлорежущий инструмент (резцы, сверла, долбяки, фрезы) имеют твердость HRC 60…65.

Закалка и отпуск

Закалку создают методом нагревания до температуры выше получения аустенита. Для неких сталей советуют некий перегрев, который нужен для получения псевдоожиженного состояния по всей массе сплава.

Преимущества и недостатки

Среди сильных сторон этой марки:

- Обладает отличной свариваемостью при любой термической обработке.

- Допуски использования элементов позволяют получить большой разбег по механическим свойствам.

- Невысокая стоимость при широких вариациях применения.

- Возможность проведения закалки током высокой частоты (одна из самых эффективных и экономичных технологий).

- Не склонна к отпускной хрупкости.

- Не флокеночувствительна.

Недостаток, которым обладает марка стали Ст3, присущ всему классу углеродистых аналогов, — это склонность к коррозии. Даже обработка поверхности дает временные результаты. Среди прочих минусов:

- Как правило, структура стали имеет крупно- или среднезернистое строение. Также при проведении цементации и азотирования зерно склонно к быстрому росту, увеличению хрупкости.

- Нельзя использовать для открытого исполнения в северном климате.

Проверка сплава на свойство в домашних условиях

(*3*)

Сперва опосля покупки железного предмета необходимо проверить его свойство. Создать это можно с помощью обычного паяльничка. Конец паяльничка проводится по сплаву, чтоб узнать недостатки при разработке инструмента. Если паяльничек прилипает к поверхности, означает, сталь, не закалена, и при нередком использовании инструмент деформируется. Если, напротив, конец паяльничка проходит плавненько по стали и практически отскакивает от неё, означает, сплав закалён очень очень. В таком случае необходимо создать термальную обработку железного инструмента для увеличения его прочности.

Сортамент

Стали марки Ст3 содержат углерод в количестве 0,14-0,22. Такой металлопрокат изготавливается 2 способами: горячим (нагрев до 1100 °С) или холодным. Преимущество горячей прокатки — отсутствие напряжений в структуре за счет отпуска с прокатного нагрева. Во время охлаждения естественным образом происходит снятие наклепов, полученных при пластической деформации. Холодная прокатка используется для получения изделий толщиной или диаметром менее 4 мм (из-за образования окалины во время нагрева).

Сталь листовая горячекатаная марки Ст3 (ГОСТ 19903-2005) предназначена для изготовления сварных труб и корпусных изделий. Хорошая обрабатываемость резанием и соединением всеми видами сварки позволяет изготавливать изделия любых форм и размеров.

Марка стали С255 — аналог Ст3. Из нее изготавливают горячекатаным методом тяжелонагруженные изделия: балки, разносторонние уголки, двутавры, рельсы.

Арматуру гладкоствольную или периодического профиля, 2-4 класса прочности, прокатывают из СТ3сп с максимальным процентным соотношением хим. элементов для этой марки: содержанием углерода в 18-22 %, марганца – 50-58 %, кремния – 18-20 %.

Если сталь листовая горячекатаная марки Ст3 проходит дополнительное волочение, ее прочность очень возрастает.

Как верно в домашних условиях закалять сплав?

Необходимость в закалке стали может показаться в хоть какой момент. На рынке продаётся огромное количество различных инструментов, которые могли не закалять при изготовлении либо,напротив, переусердствовали с температурой при тепловой обработке. Например, можно вспомянуть всем известные свёрла для дрели. Если сталь не закалена до нормы, она будет гнуться. В случае когда сталь закалена очень очень, сверло, быстрее всего, начнёт крошиться.

Схожее описание подступает к хоть каким железным материалам. Проверить в магазине сплав, естественно, не получиться. В таком случае остаётся лишь один вариант, речь идёт о закалке стали в домашних условиях.

Химические и физические свойства

Без стали марки Ст 3 в наше время невозможно строить, возводить наземные и подземные коммуникации, выпускать транспорт, агрегаты и станки.

Примесей в стали данной марки не более:

- хром — 0,30 процента;

- никель — 0,30 процента;

- медь — 0,30 процента;

- сера — 0,005 процента;

- фосфор — 0,04 процента;

- азот — 0,10 процента.

Раскисление стали

Процесс раскисления стали — это химический процесс в результате которого из расплавленного сырья удаляется кислород. Он в данном случае определяется примесью, которая ухудшает механические и физические свойства сплава.

По процессу раскисления сталь марки Ст3 делят на такие виды:

- Спокойную — раскисление происходит с применением марганца, кремния и алюминия.

- Кипящую — раскисление с применением только марганца.

- Полуспокойную — раскисление с применением алюминия и марганца.

Уровень раскисления указывается в маркировке стали буквами «кп», «сп» и «пс», также указывается их модификация с повышенным процентом марганца. Для примера – Ст3Гсп или Ст3Гпс.

Кипящая сталь, по химическому составу от спокойной отличается тем, что содержание в ней кремния очень мало, менее 0,05 процентов. Спокойная сталь содержит больше кремния от 0,16 до 0,30 процентов. Так как кипящая сталь в себе содержит больше кислорода, чем сталь спокойная, то она по качеству намного хуже, чем спокойная.

Сталь полуспокойная по качеству занимает среднее положение между спокойной и кипящей сталями.

Для процесса раскисления используют такие элементы, как кремний, марганец, алюминий. Сила их воздействия на сталь различается. Так, самым «сильным» является алюминий, а «слабым» — марганец.

Спокойная Сталь – является самой дорогой по стоимости сталью. В ней отсутствует кислорода, характеризуется однородной (гомогенной) структурой, которая благодаря своей природе призвана придавать сплаву максимальную защиту от воздействий окружающей среды в виде коррозии и пластичность. Спокойный сплав стали Ст3 согласно ГОСТу 380-2005 принятом в 2005 году, применяют во время сооружения жестких ферм и других металлоконструкций, ненесущих и несущих элементов. Из этой марки стали делают:

- листовой и фасованный прокат (лист стальной Ст 3);

- заготовки арматуры и детали для трубопроводов (квадратная труба Ст 3);

- основные и второстепенные элементы для железнодорожного хозяйства, подвесных и наземных путей и др.

Стали полуспокойного вида занимают нейтральную позицию между кипящими и спокойными видами сырья. В этом виде уже присутствует процент кислорода, что дает сплаву менее выраженные характеристики пластичности и твердости.

Химический состав у этого вида стали нельзя считать однородным. Из марки этой стали изготавливают трубный и листовой прокат, такой популярный продукт, как балка Ст 3. Стали полуспокойного вида идут также на производство кругов и полос, уголков и квадратов, закладных деталей и шестигранников.

Если говорить о кипящих сталях, то — это самые популярные и доступные по стоимости конструкционные сплавы стали. Себестоимость производства невысока, но при этом заготовки из этой стали (слябы, слитки, готовые прокатные листы) прекрасно поддаются различной обработке при разных термических условиях.

Плотность стали марки 3 этой модификации совсем неоднородна, тем не менее при соблюдении правильного использования и соответствующих требований, она занимает одним из самых популярных и недорогих, практичных типов сплавов.

Согласно ГОСТу 380-2005 сказано, что производитель имеет право самостоятельно указать степень раскисления сырья, если заказчик не определил ее.

Механические показатели

Механические показатели свойств стали Ст3, которые используются при контроле свойств сырья проката:

- сопротивление, возникающее временно — все категории;

- текучесть и ее предел – все кроме первой категории;

- изгиб под посторонним воздействием в холодном состоянии — все кроме первой категории;

- относительное удлинение — здесь все существующие категории;

- KCU (ударная вязкость) при температуре окружающей среды +20 °С – третья категория;

- KCU (ударная вязкость) при температуре окружающей среды –20 °С – четвертая категория;

- KCU (ударная вязкость) после старения механически – пятая категория;

- KC V (ударная вязкость) при температуре окружающей среды +20 °С – шестая категория;

- KC V (ударная вязкость) при температуре окружающей среды –20 °С – седьмая категория.

Механические свойства по стандарту ГОСТ 380-2005

| Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| 205 — 255 | 370 — 490 | 23 — 26 |

Механические свойства по стандарту ГОСТ 535-2005

| Толщина, мм | Предел текучести для остаточной деформации, σт, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Изгиб до параллельности сторон* |

| до 10 | > 255 | 380 — 490 | > 26 | d=a |

| 11 — 20 | > 245 | 370 — 480 | > 26 | d=a |

| 21 — 40 | > 235 | 370 — 480 | > 25 | d=2a |

| 41 — 100 | > 225 | 370 — 480 | > 23 | d=2a |

| более 100 | > 205 | 370 — 480 | > 23 | d=2a |

По согласованию с потребителем для фасонного проката толщиной более 20 мм допускается снижение предела текучести на 10 МПа Допускается снижение относительного удлинения на 1% (по согласованию с потребителем) Допускается превышение верхнего предела временного сопротивления на 49 МПа, а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается. * a — толщина образца, d — диаметр оправки Нормы ударной вязкости KCU, Дж/см2

| Толщина, мм | При температуре +20 °C | При температуре -20 °C | После механического старения |

| Категория стали 3 (Ст3сп3)** | |||

| 3 — 9,9 | > 108 | — | — |

| 10 — 25 | > 98 | — | — |

| 26 — 40 | > 88 | — | — |

| Категория стали 4 (Ст3сп4) | |||

| 3 — 9,9 | — | > 49 | — |

| 10 — 25 | — | > 29 | — |

| Категория стали 5 (Ст3сп5) | |||

| 3 — 9,9 | — | > 49 | > 49 |

| 10 — 25 | — | > 29 | > 29 |

** Категории стали: 3 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, но не более 100 мм 4 — сталь с испытанием механических свойств на растяжение и ударную вязкость на образцах, изготовленных из термически обработанных (закалка + отпуск) заготовок указанного в заказе размера, но не более 100мм 5 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из сталей в нагартованном или термически обработанном состоянии (отожженной или высокоотпущенной)

Механические свойства по стандарту ГОСТ 8696-74

| Предел текучести для остаточной деформации, σт, МПа (кгс/мм2) | Временное сопротивление разрыву, σв, МПа (кгс/мм2) | Относительное удлинение при разрыве, δ5, % |

| > 245 (25) | > 372 (38) | > 23 |

Нормы ударной вязкости KCV, Дж/см2 (кгс⋅м/см2)

| Категория стали* | При температуре +20 °C | При температуре -20 °C | После механического старения |

| 3 (Ст3сп3) | > 59 (6) | ||

| 4 (Ст3сп4) | — | > 29,4 (3) | — |

| 5 (Ст3сп5) | — | > 29,4 (3) | > 29,4 (3) |

Механические свойства по стандарту ГОСТ 10706-76

| Сортамент | Временное сопротивление разрыву, σв, МПа | Предел текучести для остаточной деформации, σт, МПа | Относительное удлинение при разрыве, δ5, % |

| Трубы | > 372 | > 245 | > 20 |

| Толщина, мм | Температура испытания, °C | Ударная вязкость KCU, Дж/см2 |

| Категория стали 3 (Ст3сп3)* | ||

| 5 — 9 | +20 | > 59 |

| 9 — 25 | +20 | > 49 |

| более 25 | +20 | > 29 |

| Категория стали 4 (Ст3сп4)* | ||

| 5 — 9 | -20 | > 20 |

| 9 — 25 | -20 | > 15 |

Для магистральных тепловых сетей

| Временное сопротивление разрыву, σв, МПа | Предел текучести для остаточной деформации, σт, МПа | Относительное удлинение при разрыве, δ5, % | Условия испытаний | Ударная вязкость KCU, Дж/см2 |

| Категория стали 4 (Ст3сп4)* | ||||

| > 372 | > 245 | > 23 | -20 °C | — |

| Категория стали 5 (Ст3сп5)* | ||||

| > 372 | > 245 | > 23 | -20 °C | > 30 |

| > 372 | > 245 | > 23 | механическое старение | > 29 |

* Категории стали в зависимости от нормируемых характеристик: 3 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, но не более 100 мм 4 — сталь с испытанием механических свойств на растяжение и ударную вязкость на образцах, изготовленных из термически обработанных (закалка + отпуск) заготовок указанного в заказе размера, но не более 100мм 5 — сталь с испытанием механических свойств на растяжение на образцах, изготовленных из сталей в нагартованном или термически обработанном состоянии (отожженной или высокоотпущенной)

Механические свойства по стандарту ГОСТ 10705-80

| Сортамент | Диаметр, мм | Толщина, мм | Временное сопротивление разрыву, σв, МПа | Предел текучести, σ0,2, МПа | Относительное удлинение при разрыве, δ5, % |

| Термически обработанная продукция | |||||

| Трубы | все | все | > 372 | > 225 | > 22 |

| Без термической обработки | |||||

| Трубы | от 10 до 19 | не более 0,06*D | > 441 | > 216 | > 13 |

| Трубы | от 19 до 60 | не более 0,06*D | > 392 | > 216 | > 13 |

| Трубы | от 10 до 19 | более 0,06*D | > 441 | > 216 | > 5 |

| Трубы | от 19 до 60 | более 0,06*D | > 392 | > 216 | > 5 |

| Трубы | от 60 до 152 | все | > 372 | > 216 | > 20 |

| Трубы | от 152 до 377 | не более 6 | > 353 | > 216 | > 17 |

| Трубы | от 152 до 377 | более 6 | > 353 | > 216 | > 14 |

| Трубы | более 377 | не более 6 | > 353 | > 216 | > 19 |

| Температура испытания, °C | Ударная вязкость KCU, Дж/см2 (кгс⋅м/см2) |

| +20 | 78,4 (8) |

| -20 | 39,2 (4) |

| +20 (после механического старения) | 39,2 (4) |

Механические свойства по стандарту ГОСТ 5781-82

| Сортамент | Класс прочности | Диаметр, мм | Временное сопротивление разрыву, σв, МПа** | Предел текучести, σ0,2, МПа | Относительное удлинение при разрыве, δ5, % | Испытание на изгиб в холодном состоянии* |

| Арматура | А-I (А240) | 6 — 40 | > 373 | > 235 | > 25 | 180 °C; c=d** |

* c — толщина оправки, d — диаметр стержня ** Для арматурной стали диаметром от 20 до 40 мм испытание на изгиб в холодном состоянии при 180 °C: c=2d

Свариваемость стали марки Ст3

Потребителям нравится работать с этой маркой стали. Ее технические характеристики с учетом модификаций очень универсальны. Одно из самых важных преимуществ данной марки – это отличная свариваемость.

Сталь позволяет использовать автоматические дуговые и ручные способы сварки, а также контактно-точечный и электрошлаковый методы. Ст 3 применяют и для изготовления кованых деталей (ограждений, различных решеток и т.д.).

Технологические свойства Ст3сп

Данная сталь по своим качествам считается универсальной.

Не подвержена хрупкости после отпуска, не образует флокенов, характеризуется отличной свариваемостью по любым технологиям.

Можно ли закалить нержавеющую сталь

Под закалкой понимают термическую обработку металла, в ходе которой осуществляется вначале сильный нагрев, а затем резкое охлаждение в жидкости. В ходе данной технологической процедуры происходит снижение пластичности и эластичности изделия, но увеличивается её прочность. Как же правильно произвести закалку предметов из нержавейки в домашних условиях?

Виды закалки

Технологию закаливания человечество применяет на протяжении многих веков. Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века.

О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами.

Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Нержавеющая сталь имеет игольчатую внутреннюю структуру, именуемую мартенситом, благодаря чему данные сплавы отличаются повышенной прочностью и высоким охрупчиванием. При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

Особенности процесса

При закалке стали требуется непрерывное наблюдение за:

Как происходит процесс закалки сталей

- равномерным нагревом края и середины изделия;

- появлением синих и чёрных пятен на поверхности нержавейки, они свидетельствуют о сильном и неравномерном нагреве;

- сохранением температурных показателей;

- однородным охлаждением в жидкости.

В качестве такой жидкости чаще применяют обычную воду либо машинное масло. Изменение цвета при закалке металла контролируется по специальной цветовой схеме.

Как закаливать сталь в домашних условиях?

Сельские жители часто прибегают к самостоятельной закалке металла, таким образом увеличивая эксплуатационный срок бытовых предметов: плуговых лемех, столярных и слесарных инструментов, охотничьих ножей, топоров. Городскому жителю обрабатывать нержавейку тяжелее — требуется специальная мастерская.

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки.

Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий.

Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

На заметку

После извлечения накаленной стали из печи (горелки) она будет эластичной и мягкой, поэтому велика вероятность её повреждения. Чтобы избежать неприятных последствий, погружать в охлаждающую среду нужно плавно и аккуратно.

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы.

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Режимы отжига углеродистых сталей

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр.

К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы.

Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

по теме: Твердость нержавейки и немного о спусках

Отжиг, закалка и термическая обработка нержавеющей стали

Операции по нагреванию, выдержке и охлаждению нержавейки коренным образом влияют на ее структуру. После подобной обработки химический состав остается неизменным, однако нержавейка кардинально меняет свои свойства. Различают упрочняющую и разупрочняющую термообработку. Снижение прочности нержавеющей стали необходимо, когда заготовке предстоит резка.

Нагревание

Глубокий равномерный прогрев трансформирует структуру. Нагрев производится напрямую, постепенно или ступенчато. Время нагрева зависит от способа (печной, пламенный или электрический высокочастотный), от массы металла и физических свойств сорта нержавейки (теплоемкости, теплопроводности). Скорость нагрева определяется видом заготовки, химическим составом стали и диапазона температур.

Выдержка

Достигнутая температура обеспечивает завершение структурных превращений. Важно рассчитать оптимальное время, иначе сталь освобождается от углерода и образуется окалина. При высоких температурах прогрева время выдержки должно быть минимальным.

Охлаждение

Охлаждение в воде превышает 300 °C в секунду, а с печью всего лишь 20−30°С в час. На воздухе охлаждение происходит быстрее, чем в печи. Данные процессы повышают твердость, прочность, износостойкость или улучшая обрабатываемость материала.

Поставщик

Вас интересует термическая обработка нержавейки? Предлагаем термическую обработку нержавеющей стали от поставщика Evek GmbH с доставкой в любой город. Полное соответствие современным стандартам качества. Поставщик Evek GmbH предлагает термическую обработкунержавейки, цена — оптимальная в данном сегменте металлопроката.

Купить, выгодная цена

Поставщик Evek GmbH предлагает термическую обработку нержавейки, цена — определяется технологическими особенностями производства без включения дополнительных затрат.

На сайте компании отображена информация о последних поступлениях продукции. Сегодня можно купить нержавеющую сталь по лучшей цене. У нас наилучшее соотношение цена-качество.

В сегменте редких металлов компания Evek GmbH — выгодный поставщик.

Механическая обработка

Обрабатывают детали из марки стали СТ3ПС с помощью заранее подобранного оборудования и скорости. Это обеспечивает сохранение необходимых рабочих показателей, сокращает локальные напряжения и т.д.

Заточка и фрезеровка осуществляется с помощью режущего инструмента, изготовленного из ВК8 или Т5К10. Внутренняя и наружная резьба создается за счет метчиков и плашек из стали Р18 и Р6М5. При обработке на станке необходимо использовать смазочно-охлаждающие жидкости, а при ручной – касторовое масло.

Ударная вязкость стали СТ3ПС позволяет обрабатывать изделия на станочном оборудовании при постоянной вибрационной нагрузке. Скорость зависит от свойств сплава, так же выбирают и другие параметры:

- толщина 6-10 см – державка инструмента 16*25 мм;

- глубина реза 3 мм – скорость подачи 0,7-1,2 мм/об;

- частота вращения 700 об/мин.

Структура стали после закалки и отпуска

Сталь в обычном виде – довольно мягкий и податливый к обработке металл.

Особая прочность некоторым маркам (это так называемые стали обыкновенного качества, производимые согласно требованиям ГОСТ 380) и не требуется: тех показателей, что были получены после выплавки, вполне хватает, например, канализационным люкам или оградительным решёткам.

Но есть категории сталей – конструкционные и инструментальные, которым изначальных прочностных показателей мало. Их надлежит подвергать термической обработке. Основным её видом считается закалка.

Микроструктура стали 45 после отжига и закалки

Закалка и отпуск стали. Цвета каления и побежалости

Возможно, вам не раз приходилось слышать эти термины, когда речь шла о кованых ножах, да и вообще о сталях. Настало время разобраться, что же они означают.

Закалка, по своей сути – это нагрев готового изделия до определенной температуры с последующим охлаждением с определенной скоростью, а отпуск – это следующий за закалкой дополнительный нагрев до более низких температур с иных режимом охлаждения; каким именно, зависит от марки стали. Скорость регулируется т.н. «закалочной средой» – жидкостью, в которой клинок охлаждается с определенной скоростью: машинное масло, солевые растворы, поток воздуха с и т.п. Например, масло охлаждает со скоростью примерно в 6 раз меньшей, чем циркулирующая вода.

Чтобы перейти к конкретным цифрам, нужно понять, зачем вообще нужны эти два процесса.

Где и как применяется?

Эксплуатационные качества позволяют использовать сплав для изготовления элементов сварных конструкций, работающих под нагрузкой, деталей машин и механизмов. Рабочая температура должна быть выше 0 градусов. Пятая категория прокатных элементов может применяться в условиях отрицательных температур -40/-425 С при действии переменной нагрузки.

Сложные изделия требуют последующей термообработки, чаще всего применяется отжиг. Он снижает остаточные напряжения после сварки. Область применения СТ3ПС включает изготовление арматуры Ат-400С.

Листы используются для изготовления деталей методом холодного штампования. В результате получают поддоны для сбора смазочно-охлаждающих жидкостей на производстве, емкости разного объема и назначения, кожухи и т.д.

Оборудование и особенности проводимого процесса

Чтобы провести технологический процесс обработки материала, необходимо использовать определенное оборудование. Для нагрева применяют специальные печи. Они могут работать от электричества, на газу, твердом топливе. Помимо нагревательной конструкции нужно подготовить ёмкость, заполненную водой или маслом. Она нужна для быстрого охлаждения заготовки.

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина. В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота. Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы. Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства. Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Особенности производства

Свойства готового материала определяются теми веществами, которые входят в его состав и во многом зависят от того какие технологии применялись при производстве того или иного сплава.

Основу стального сплава составляет феррит. Это составляющая железоуглеродистых сплавов. Он, по сути, является твердым раствором углерода и легирующих компонентов. Для повышения его прочности расплав насыщают углеродом.

К примесям, от которых, кроме вреда, ждать нечего относят фосфор и серу, а также их производные. Фосфор, вступая в реакцию с ферритом, понижает пластичность сплава во время воздействия высоких температур и усиливает хрупкость под воздействием холода. В процессе расплава может образовываться сернистое железо, которое может привести к красноломкости. Сталь Ст3 содержит в своем составе не более 0,05% серы и фосфора 0,04%.

Для производства конструкционных сталей применяют две сталеплавильные технологии:

- мартеновскую;

- конвертерную.

Параметры марки Ст3, получаемой одним или другим методом мало чем, отличаются друг от друга, но конвертерная технология проще и дешевле.

Применение стали Ст3сп с учётом характеристик и свойств

Сталь данного типа является одной из самых востребованных в строительстве и промышленности.

Отсутствие в сплаве кислорода, и однородная структура – это факторы, повышающие стойкость к образованию коррозии в агрессивных средах. Эти качества, а также большая пластичность делают данную сталь незаменимой при производстве конструкций, элементов, к которым предъявляются большие требования по жёсткости.

Это прокат – листовой и фасонный (швеллеры, двутавры и тавры, уголки), заготовки для арматуры, элементы трубопроводов (в частности, квадратные трубы), и пр.

Характеристики стали дают возможность возводить из неё опорные несущие конструкции, каркасы, эксплуатация которых ведётся в сложных условиях.

Из стали Ст3сп изготавливают элементы и детали без термообработки, что даёт возможность сохранить все характеристики сплава – фланцы, тройники, переходы.

Сталь используют также в качестве основного слоя при производстве горячекатаных 2-слойных листов, стойких к коррозии.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость.

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Аналоги

Как уже отмечалось, марка Ст3 востребована при производстве разнообразных конструкций, и по сути, является самой популярной конструкционной сталью. Это и послужило тому, что ее производят металлургические комбинаты, расположенные во всех частях мира, например:

- США — A284Gr.D, A57036;

- Германия — 1.0038;

- Япония — SS330;

- Евросоюз — Fe37-3FN;

- Китай — Q235.

Поставщики сталей, произведенной за пределами нашей страны, должны представить документы, подтверждающие соответствие импортных материалов отечественным ГОСТ и ТУ.

Похожие зарубежные стали

Металл является одним из наиболее распространенных конструкционных сталей. Поэтому к аналогам СТ3ПС относятся зарубежные продукты:

- Q235;

- S235J0;

- Fe235D;

- 1.0038;

- К01804 и D.

Покупая зарубежные номенклатуры товаров необходимо убедиться в соответствии их требованиям ГОСТ и ТУ.

Источники

- https://nzmetallspb.ru/stanki/stal-st3-marki-harakteristiki-himicheskij-sostav.html

- https://molotok34.ru/spravochnik/st3ps-rasshifrovka-stali.html

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-uglerodistoy-stali-3.html

- https://promkrepez.ru/info/steel-grades/stal-marki-st3/

- https://metal.place/ru/wiki/st3sp/

- https://punktpriema.ru/articles/tehnicheskie-harakteristiki-konstruktsionnoy-stali-st3.html

- https://stanok.guru/stal/fiziko-himicheskie-harakteristiki-staley-st3.html

Другие способы закалки

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Задачи упрочнения

Закалке подвергаются все инструменты и детали машин из углеродистой стали для тяжелых условий эксплуатации, и почти все детали машин, изготовленные из легированных сталей.

- Основная цель закалки инструментальной стали – добиться высокой твердости. Режущие свойства инструмента прямо пропорциональны твердости металла.

- Большинство деталей машин проходят закалку для достижения высокой износостойкости. Чем выше твердость, тем выше износостойкость и стойкость к истиранию. Например, шпиндели, шестерни, валы, кулачки и так далее.

- Основной целью упрочнения деталей машин, изготовленных из конструкционных сталей перлитного класса, является достижение высокого предела текучести с хорошей вязкостью и пластичностью, чтобы допускать более высокие рабочие напряжения. Но более высокий предел текучести (и предел прочности) с хорошей ударной вязкостью и пластичностью достигается не в процессе закалки, а после высокотемпературного отпуска закаленных сталей.

Технология закалки стали обычно применяется на готовых изделиях, а не на сырье. Это делается по ряду причин. Во-первых, закалка целого стального блока неэкономична, так как большая его часть будет удалена в процессе обработки. Кроме того, сталь после закалки гораздо труднее обрабатывать, поскольку твердость металла затрудняет проникновение инструмента.

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Это интересно: Зенкование и зенкерование — как обработать металлические детали

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Дефекты при закаливании стали

Причиной возникновения дефектов при закалке стали является ряд физических и химических факторов, возникающих при отклонении от заданных параметров термического процесса или из-за неоднородности закаливаемой заготовки. Неравномерный нагрев или охлаждение изделия может привести к его деформации и возникновению внутренних трещин. Эта же причина может вызвать неодинаковость фазовых превращений в различных частях изделия, в результате чего металл будет иметь неоднородную по составу и твердости структуру. Пережог стали происходит вследствие проникновения кислорода в поверхностный слой металла, что приводит к возникновению окислов, разъединяющих его структурные элементы и изменяющих физические свойства поверхностного слоя. Причиной обезуглероживания при закалке стали является выгорание углерода при попадании в печь избыточного количества кислорода. Эти виды дефектов неисправимы, а единственный способ борьбы с ними — это проверка герметичности печи или закалка в вакууме и инертных газах.

Окалины и критическое снижение концентрации углерода при калении

Даже небольшая концентрация кислорода в закалочной печи приводит к появлению поверхностной окалины, которая является следствием окисления металла при его термообработке. Эта же причина может вызвать уменьшение количества углерода в поверхностном слое заготовки. Полностью избавиться от таких явлений можно только путем применения вакуумных печей, обеспечивающих так называемую светлую закалку, а также при нагреве изделия в среде азота или аргона. Для минимизации окисления и обезуглероживания закалочная печь должна быть максимально герметичной, что в какой-то мере ограничивает приток кислорода в ее рабочее пространство.

Для закалки металлов рекомендуют использовать трансформаторное или индустриальное масло И-20. Частнику достать его непросто, поэтому хотелось бы услышать в комментариях к этой статье ваше мнение о возможности использования для закаливания стали отработанного автола или другого автомобильного масла.

Источники

- https://www.rocta.ru/info/kak-pravilno-samomu-zakalit-metall-i-stal-v-domashnih-usloviyah/

- https://WikiMetall.ru/metalloobrabotka/zakalka-stali.html

- https://HeatTreatment.ru/zakalka-stalej

- https://WikiMetall.ru/metalloobrabotka/kak-zakalit-metall.html

- https://metalloy.ru/obrabotka/termo/zakalka-metalla-v-domashnih-usloviyah

- https://martensit.ru/termoobrabotka/zakalka-metalla/

- https://plavitmetall.ru/obrabotka/zakalka-stali-v-domashnix-usloviyax.html

- https://metmastanki.ru/kak-zakalit-stal-v-domashnih-usloviyah

- https://www.rinscom.com/articles/kalenyy-metall-kharakteristiki-i-osobennosti-materiala-instrumenty-dlya-obrabotki-primenyaemye-tekhn/